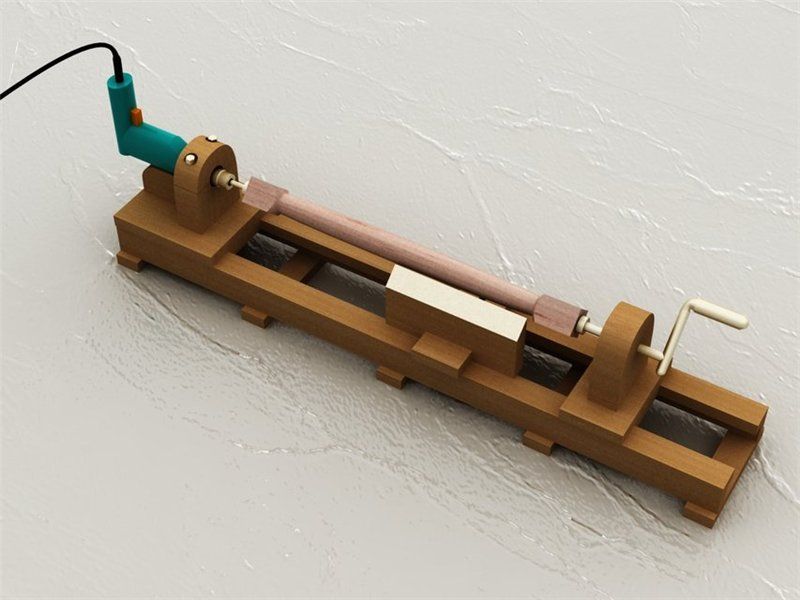

Изготовление токарного станка по дереву своими руками

В домашней мастерской часто получается так, что кроме уже имеющегося инструмента не хватает самого малого – токарного станка. И не в том дело, что в поделке из дерева требуются детали идеально цилиндрических или шаровидных форм, просто иногда хочется сделать то, что давно задумано. Вот и возникает мысль, а что, если делать токарный станок по дереву своими руками, такой небольшой станочек, и места чтобы немного занимал, и чтоб работать было удобно.

Устройство токарного станка по дереву

Идеей собрать свой токарник по дереву рано или поздно начинает болеть практически каждый мастер. Кто-то приходит к этому самостоятельно, после долгих расчетов и раздумий, а кто-то вспоминает детство, и школьную мастерскую там ведь тоже были станки по дереву. Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Первым делом стоит вспомнить все основные части конструкции того самого, школьного станка по дереву. Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Основой любого станка выступает станина. Это массивное основание, на котором крепится все остальное оборудование. Станина должна быть максимально прочной и жесткой, во время работы она должна выдерживать большие нагрузки не только в виде массивной заготовки, но и в виде вибрации и действия разнонаправленных сил при обработке деревянной заготовки.

Передняя бабка токарного станка представляет собой устройство, в котором устанавливается приводной вал. С одной стороны вала устанавливается устройство зажима заготовки – токарный самоцентрирующийся патрон, планшайба или устройство, на которое навинчивается или набивается заготовка из дерева. С другой стороны токарного вала крепится ведущая шестерня, шкив с одним или несколькими ручьями для ременной передачи. Токарный вал должен обеспечивать вращательное движение со скоростью до 3000 оборотов, для бытовых нужд этого достаточно. Поэтому токарный вал обычно устанавливается на подшипниках или втулках. Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

Поэтому токарный вал обычно устанавливается на подшипниках или втулках. Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

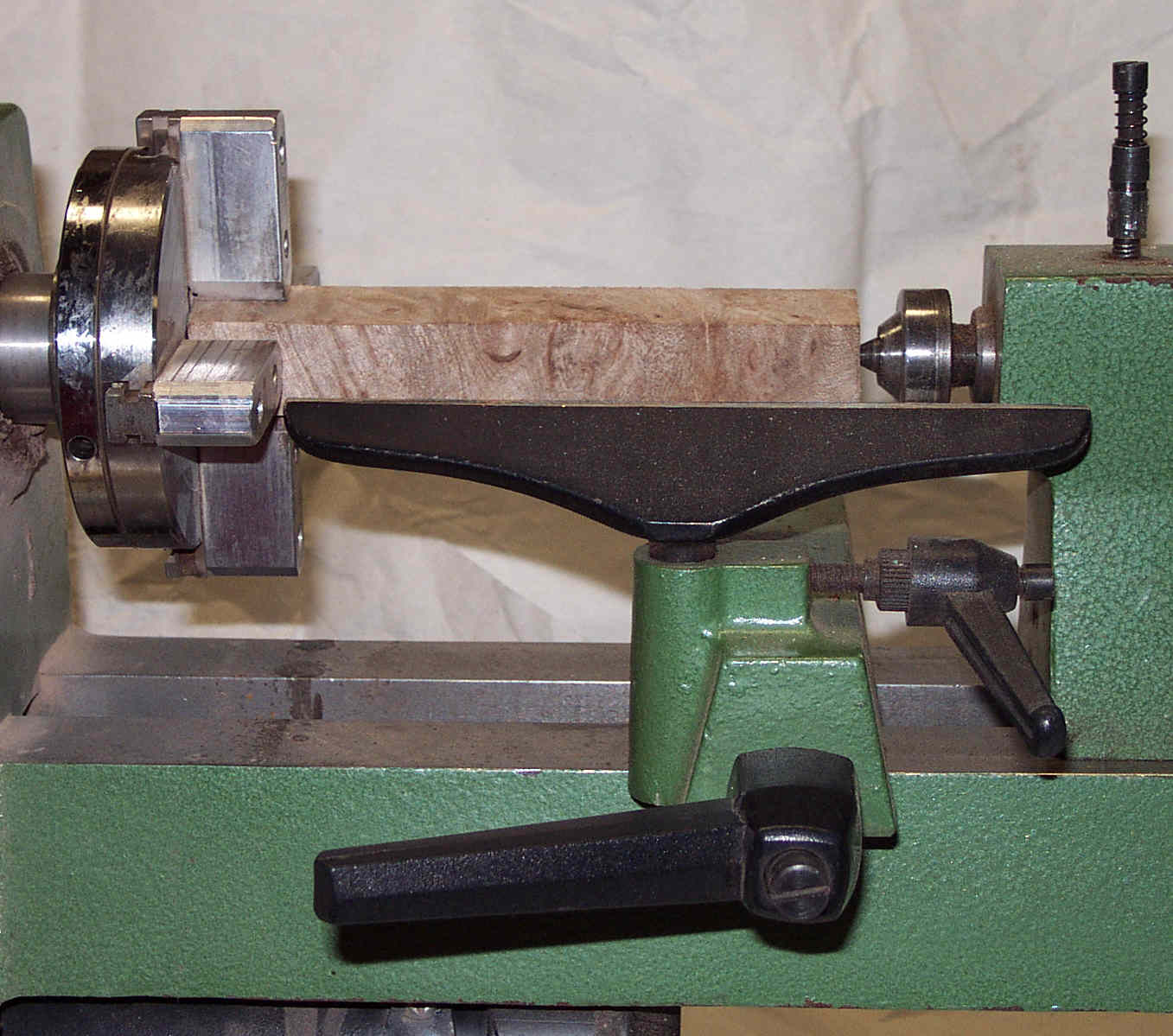

С противоположной стороны устанавливается задняя бабка. Это жесткий упор, с конусом-центром, который находится точно по оси токарного вала. Центр может двигаться вдоль оси для закрепления заготовки. Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Во время работы на токарнике используются ручные резцы. Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для вращения рабочего вала устанавливается привод, это может быть электродвигатель с прямой или ременной передачей, а может быть и привод от мускульной силы. Кстати, первые токарные станки по дереву были именно с ручным приводом – по типу лучковой пилы, это потом, они были вытеснены ножным приводом.

Выбор способа передачи

В большинстве самодельных токарных станков по дереву рабочий привод обеспечивается двумя самыми популярными способами – прямой передачей или посредством ремней. Обе схемы отлично подходят для малогабаритных токарных станков с примитивными устройствами зажима заготовки из дерева в виде трезубца и конуса.

Прямая передача

Это простой и эффективный способ получения привода токарного вала. Собственно рабочим валом здесь выступает вал ротора электродвигателя. Сам двигатель крепится к станине или поднимается над опорой. На ось устанавливается устройство зажима — токарный патрон, планшайба или обычный трезубец. Вот в принципе и вся схема прямого привода токарного станка. Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Вот в принципе и вся схема прямого привода токарного станка. Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Кроме этого, прямая передача не позволяет делать регулировку числа оборотов. Если двигатель выдает 1425 об/мин, значит, и заготовка будет вращаться также, увы, для точения древесины твердых пород этого явно недостаточно.

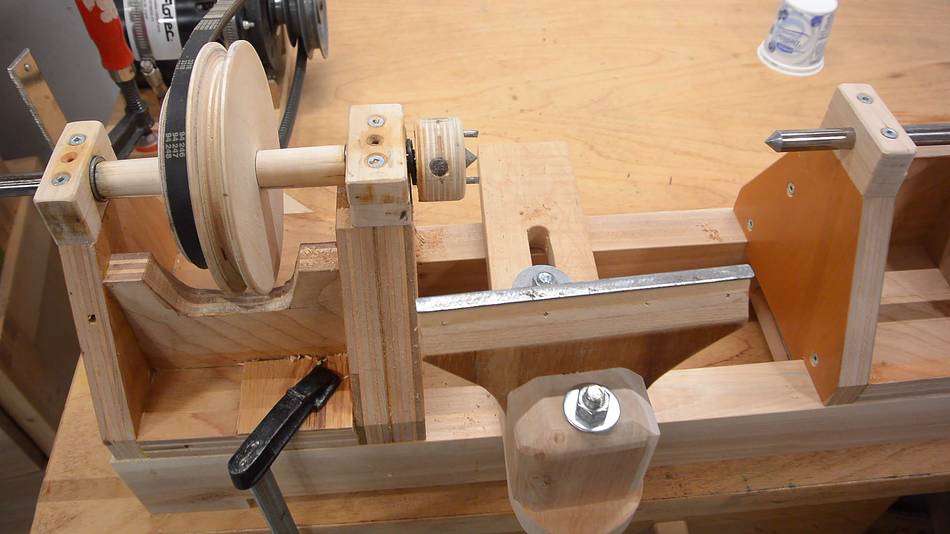

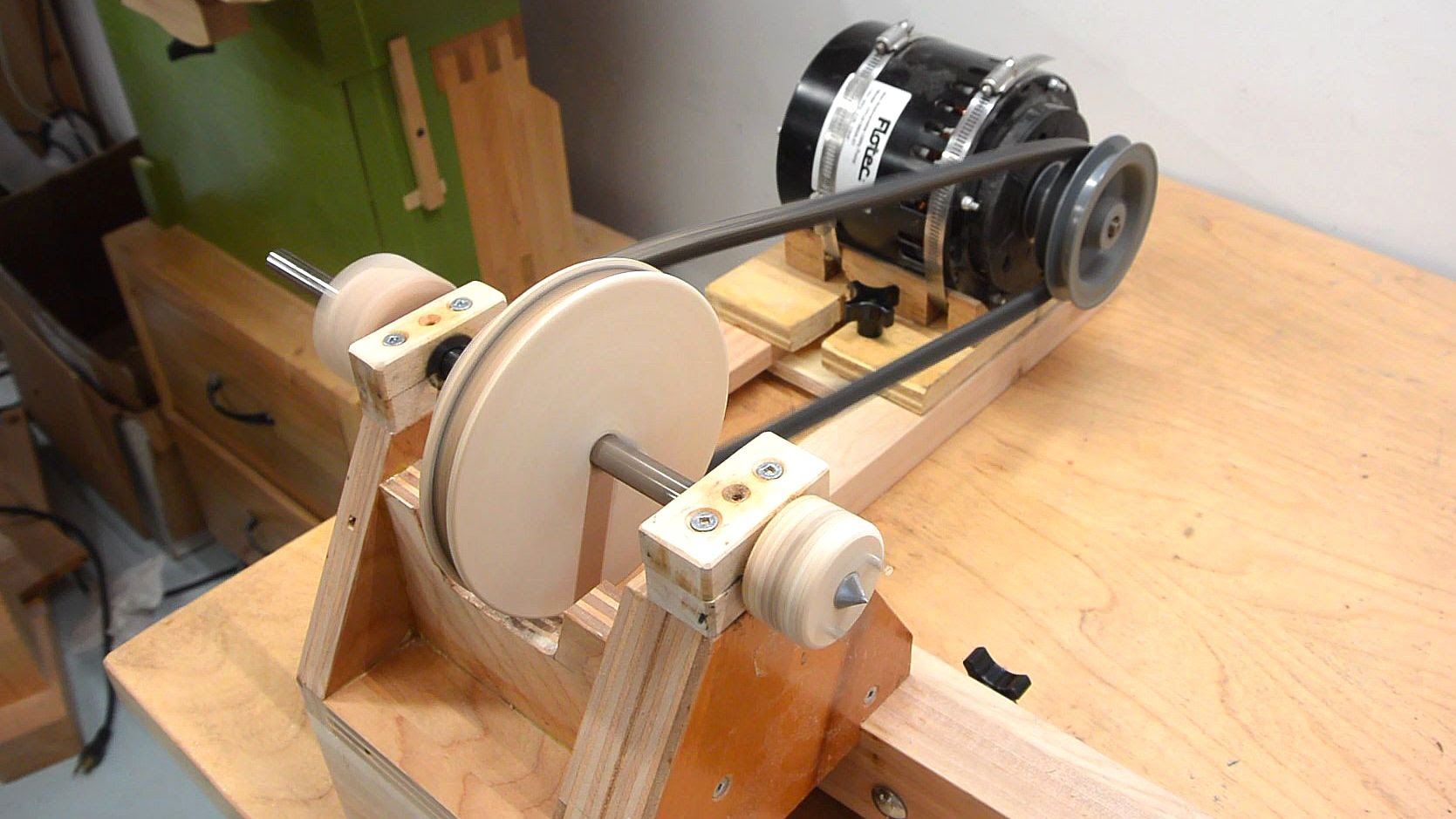

Ременная передача

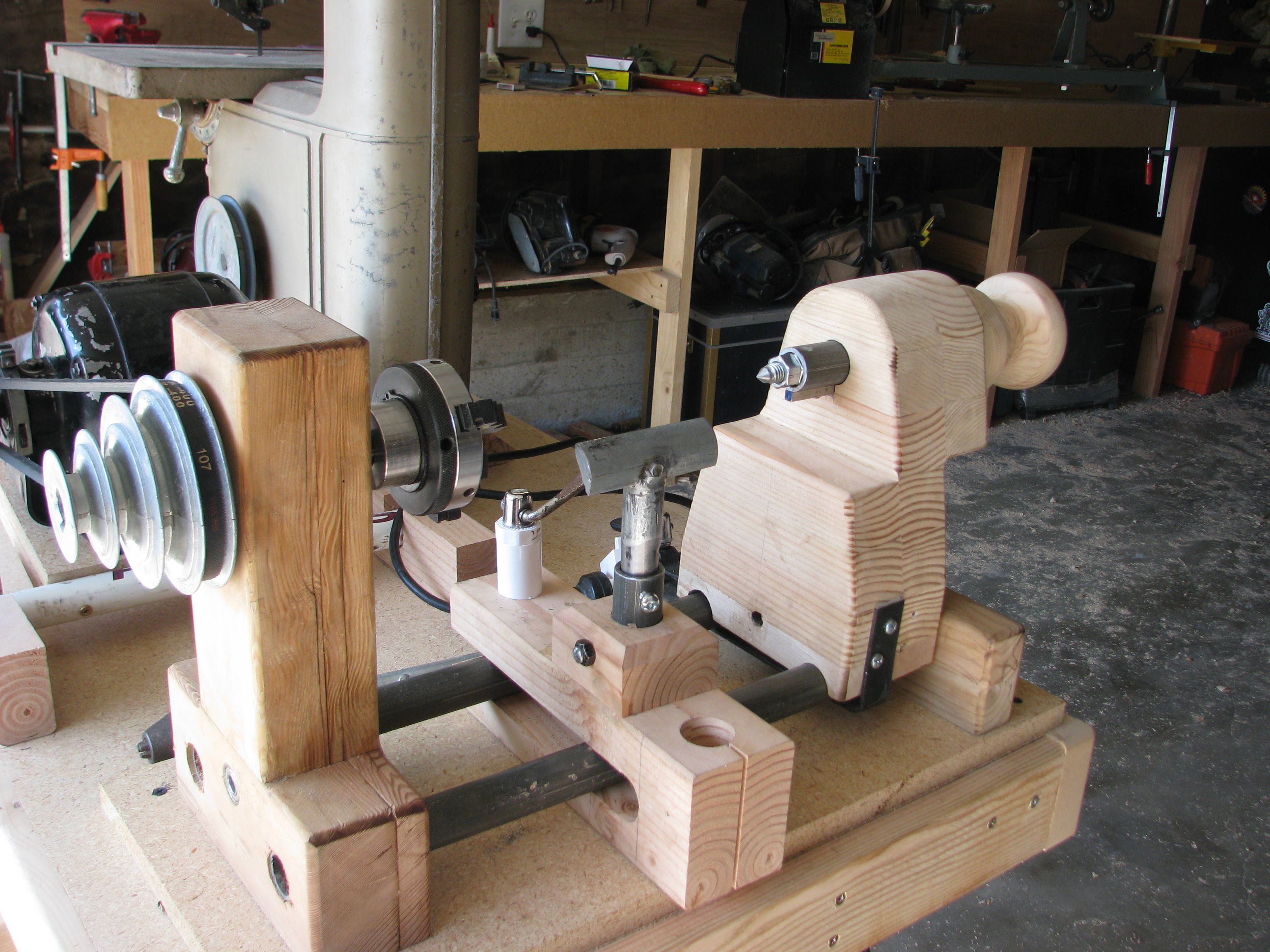

Конструкция передней бабки с использованием ременной передачи значительно расширяет возможности токарного станка. Даже если используется шкив одного диаметра, это дает возможность повысить скорость вращения вала и уберечь электродвигатель от больших нагрузок, заклинивание в этом варианте ему точно не грозит.

Если на рабочем валу закрепить многоручьевой шкив, а двигатель на подвижных салазках, то получается возможность регулировать скорость вращения вала – перебрасывая ремень с меньшего диаметра на больший. Это самый лучший вариант, он дает возможность обрабатывать дерево самых разных пород.

Выбор электродвигателя

Электродвигатель подбирается в зависимости от мощности и размеров обрабатываемой заготовки. Для работы с заготовками длиной больше 50 см и диаметром больше 10 рекомендуется выбирать двигатель мощностью 300-400 ватт. Для небольших переносных станков по дереву рекомендуется мощность 80-180 ватт. Для мини версий, на которых работают моделисты, подойдут и двигатели мощностью 40-60 ватт.

Важными параметрами также выступают количество оборотов и тип напряжения для работы мотора. В домашней мастерской лучше иметь асинхронный двигатель, работающий от бытовой сети 220 вольт, а вот для больших токарных станков для серьезных задач лучше сделать выбор в пользу мощных трехфазных двигателей с подключением к промышленной сети. Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

Материалы и комплектующие

Для конструирования станков обычно используется металл, но как показывает практика собрать небольшой токарный станок можно и из подручных средств, например, отрезков фанеры, деревянных брусков и металлических пластин.

Самым простым и удачным материалом для работы выступает фанера, это крепкий и легкий материал, способный выдерживать большие перегрузки. Недаром фанеру используют для постройки фюзеляжей самолетов, и если она выдерживает перегрузки там, то и в качестве основного материала для токарного станка выдержит.

Соединения можно выполнить при помощи мебельных болтов, конфирмата, саморезов. Усиление конструкции можно сделать при помощи мебельных стальных пластин.

Принцип изготовления

Сделать токарный станок по дереву рекомендуется с использованием уже готовых узлов и деталей, сведя к минимуму изготовление деталей своими руками.

На начальном этапе рекомендуется сделать чертеж с указанием всех размеров. Если есть возможность, то рекомендуется сделать модель из картона, она покажет все тонкие места проекта. Это дешевле, чем исправлять ошибки во время сборки из дорого материала.

Вторым этапом выступает раскрой материала. При работе с фанерой понадобятся электролобзик или дисковая пила. Сначала выпиливается, склеивается и стягивается болтами станина станка. Вторым этапом выступает конструирование привода и передней бабки. Дальше работа над задней бабкой и подручником.

На завершающем этапе изготавливаются дополнительные устройства – копир, фрезерное устройство, шлифовальный стол. Как показывает практика из фанеры толщиной 18-24 мм сделать миниатюрный токарный станок для моделирования можно за 3-4 дня.

Установка передней и задней бабки

Передняя бабка токарного станка может быть изготовлена в разных конструкторских решениях. Для ее изготовления можно использовать как готовые узлы с подшипниками и осью, так и самодельные.

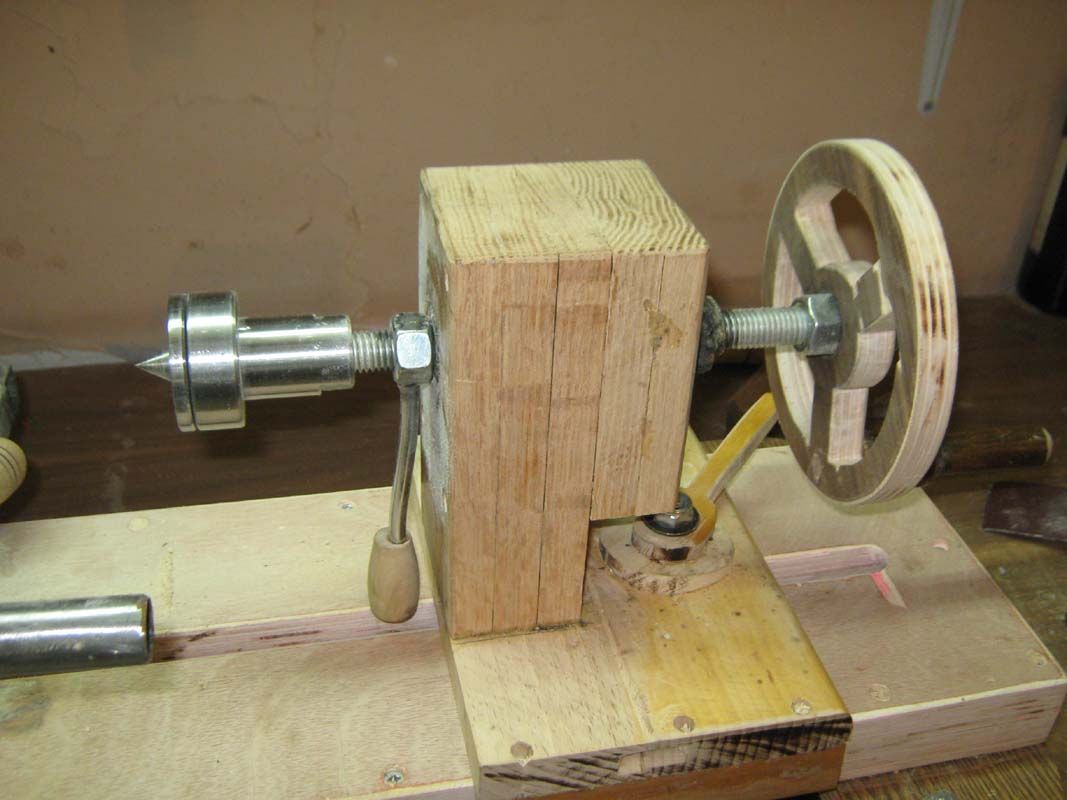

В первом случае под токарный вал можно приспособить ступицу с осью от переднего колеса велосипеда, во втором просто купить два закрытых подшипника с внутренним диаметром 10 мм, болт толщиной 10 мм, и несколько шайб и гаек.

Опоры узла передней бабки выпиливаются из фанеры. В них сверлятся отверстия под подшипники. А дальше, в отверстиях закрепляются подшипники с токарным валом, и фиксируются зажимными болтами. После этого, передняя бабка токарного станка прочно крепится на станину.

Узел задней бабки изготавливается по шаблону опор передней. Правильно изготовленная задняя бабка токарного станка своими руками будет тогда, когда совпадут центр токарного патрона и конусного центра. Легче всего это сделать, зажав в патроне обычный карандаш и приблизив к нему заднюю бабку, отметить точку центра. После этого можно сверлить отверстие и вставлять болт с гайкой и контргайкой и заточенным под конус центром.

Подручник

Подручник для токарного станка по дереву нужен как упор, на который при работе будет ложиться резец. Оптимально сделать подручник регулируемым по высоте и таким, чтобы мог передвигаться и фиксироваться в любом месте станины между бабками. Материал может быть разный – металл или даже фанера, главное, чтобы его кромка, на которую будет опираться резец, была жесткой, поэтому ее рекомендуется усилить металлической пластиной. Устройство подручника токарного станка по дереву рекомендуется сделать регулируемым — это позволит расширить количество операций на станке и обрабатывать детали не только вдоль, но и попрек оси станка.

Оптимально сделать подручник регулируемым по высоте и таким, чтобы мог передвигаться и фиксироваться в любом месте станины между бабками. Материал может быть разный – металл или даже фанера, главное, чтобы его кромка, на которую будет опираться резец, была жесткой, поэтому ее рекомендуется усилить металлической пластиной. Устройство подручника токарного станка по дереву рекомендуется сделать регулируемым — это позволит расширить количество операций на станке и обрабатывать детали не только вдоль, но и попрек оси станка.

Какие еще типы станков можно сделать

Даже самые простые самодельные токарные станки по дереву можно превратить в многофункциональные устройства, оснастив их дополнительным оборудованием. Кроме того, используя готовые узлы и детали от другого оборудования, можно собрать прекрасную модель для домашнего творчества.

С копиром

Это устройство позволит поставить на поток изготовление однотипных деталей. С копиром проще всего выточить набор шахмат, ручки для столовых приборов и других предметов. Суть этого устройства заключается в фиксации на подручнике шаблона с профилем будущей заготовки из фанеры или готовой детали из дерева. Для работы в таком случае потребуется и модернизировать ручной резец, установив на него ограничитель. При обработке дерева резец обрабатывает деталь, и достигнув нужного диаметра, упирается в кромку шаблона, а дальше двигаясь по рельефу создает нужный профиль на самой детали.

Суть этого устройства заключается в фиксации на подручнике шаблона с профилем будущей заготовки из фанеры или готовой детали из дерева. Для работы в таком случае потребуется и модернизировать ручной резец, установив на него ограничитель. При обработке дерева резец обрабатывает деталь, и достигнув нужного диаметра, упирается в кромку шаблона, а дальше двигаясь по рельефу создает нужный профиль на самой детали.

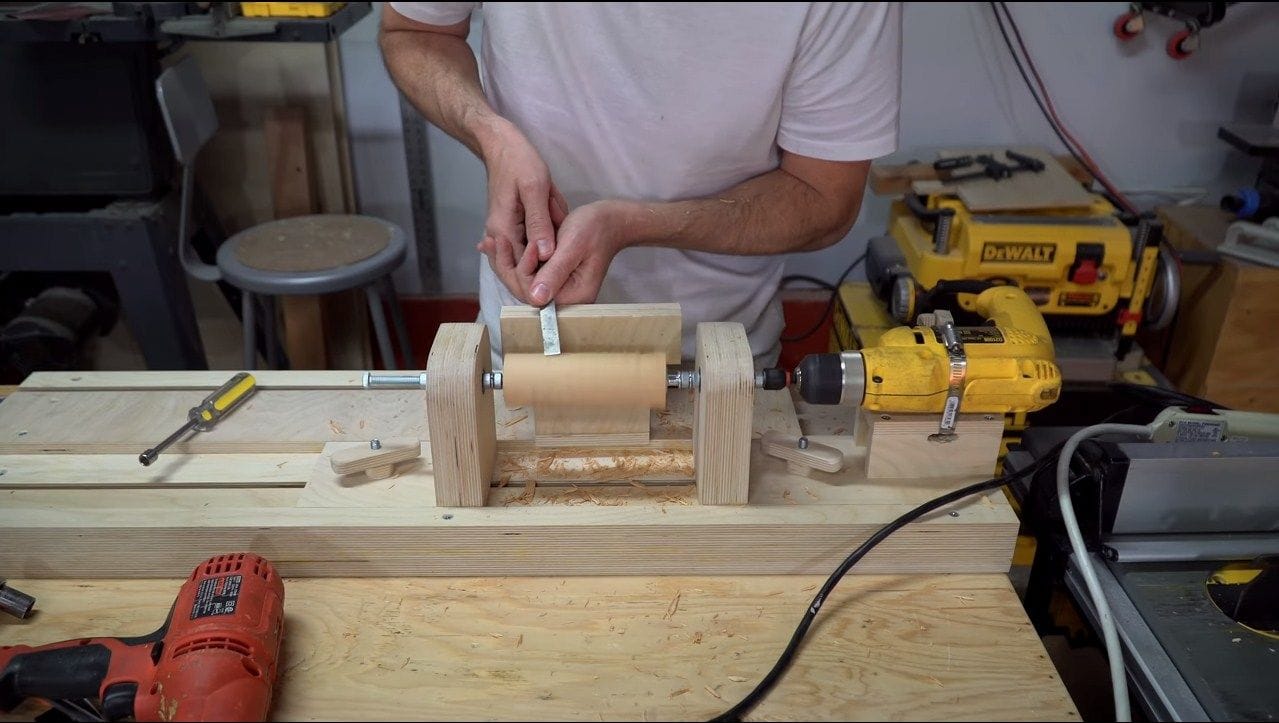

Мини

Мини токарный станок по дереву нужен прежде всего для получения начальных навыков обработки древесины. Настольный станок пригодится и для создания поделок, таких как шашки или шахматы и для профессионального использования – для моделистов, создающих архитектурные модели или выставочные диорамы. Такая модель обычно имеет небольшие размеры, ведь большинство деталей редко бывают длиннее 10 сантиметров.

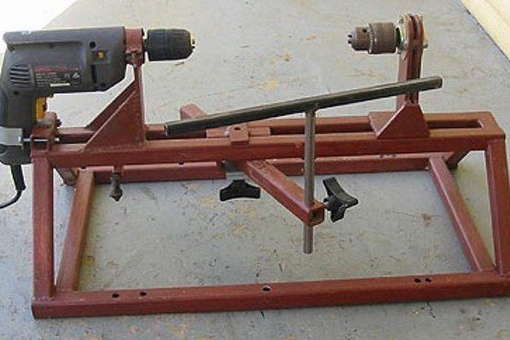

Из электродрели

Этот вид инструмента просто создан для того, чтобы использоваться в постройке токарных станков для обработки дерева. По сути, это готовая передняя бабка – двигатель есть, зажимной патрон есть, регулировка оборотов электродрели есть. Осталось просто зажать корпус в струбцине и установить напротив заднюю бабку. Конечно, работать часами на нем не стоит, ну а для мелких деталей это то что нужно.

Осталось просто зажать корпус в струбцине и установить напротив заднюю бабку. Конечно, работать часами на нем не стоит, ну а для мелких деталей это то что нужно.

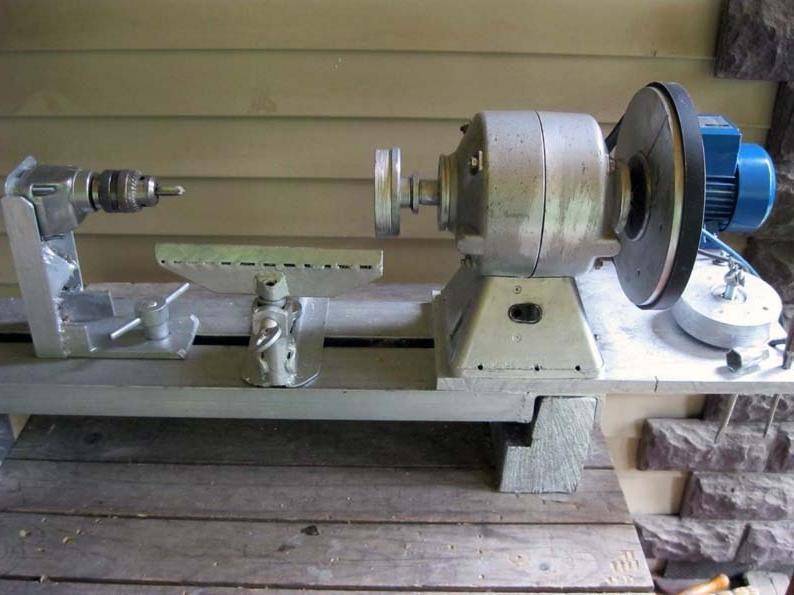

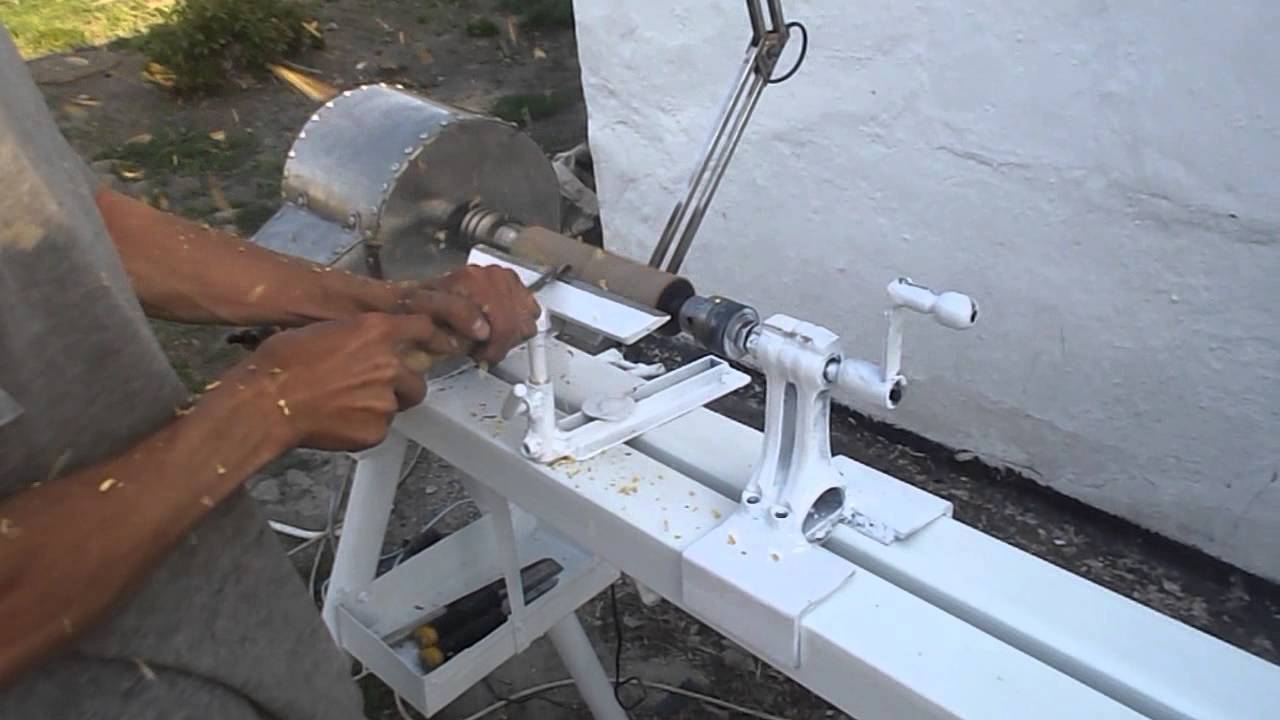

Из мотора стиральной машины

Самодельный токарный станок по дереву на основе мотора от советской стиральной машины отличное решение для станков среднего размера.

Выносливый двигатель 150-250 ватт с готовой резьбой под зажим, отлично справится с обработкой заготовки длиной до 1 метра и диаметром 10-15 сантиметров.

Основа узла передней бабки – пластина 4 мм и уголки.

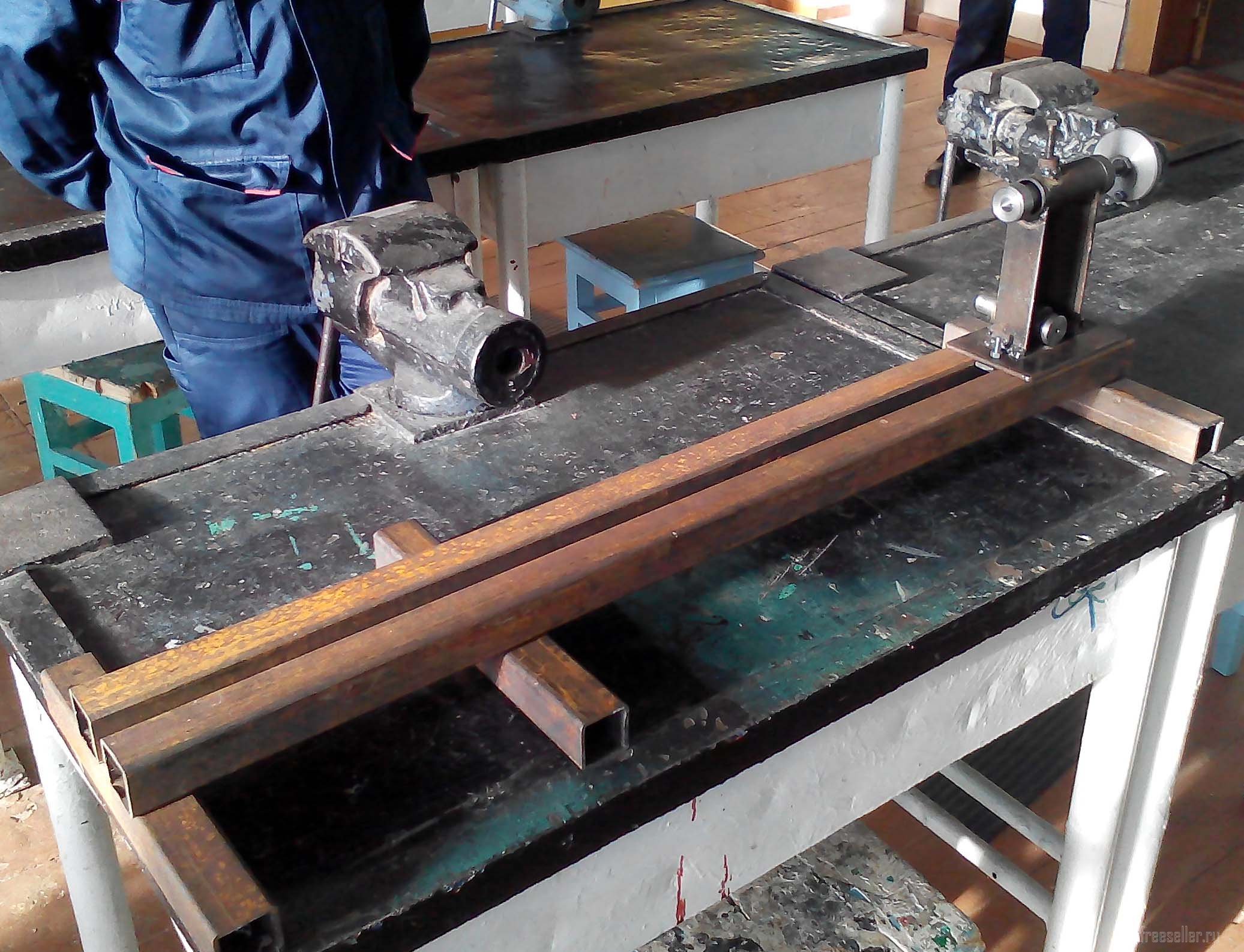

Передняя бабка в сборе на рамной станине из профильной трубы.

Заготовка под патрон – отрезок трубы с наваренной заглушкой.

Держатель в сборе на валу мотора.

Пластина с болтом – основа узла задней бабки.

Центрирование задней бабки.

Задняя бабка в сборе с конусом вращения и валом.

Основание подручника.

Устройство подручник токарного станка.

Все детали в сборе после покраски.

Как видно процесс сборки небольшого токарного станка для домашних работ при наличии необходимых деталей не отнимает много времени. Для успешной работы здесь большую роль играет опыт работы со сварочным аппаратом. Но главное в этом деле творческий подход, помогающий в процессе сборки применять нестандартные решения, ведь без фантазии даже в этом деле никак не обойтись.

Для успешной работы здесь большую роль играет опыт работы со сварочным аппаратом. Но главное в этом деле творческий подход, помогающий в процессе сборки применять нестандартные решения, ведь без фантазии даже в этом деле никак не обойтись.

Простейший настольный токарный станок по дереву своими руками

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно. В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Токарный станок по дереву своими рукамиСобственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Обработка дерева на токарном станке

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

как его сделать самостоятельно в домашних условиях, чертежи с размерами, фото, видео

Очень часто бывает такая ситуация, что денег на некоторое, очень нужное, оборудование (токарный станок по дереву для домашней мастерской) не хватает или вовсе нет. В то же время для работы постоянно нужно что-то точить.

Вот тогда и возникает необходимость сделать самому недостающее оборудование, а данном случае токарный станок по дереву. Можно ли его сделать своими руками в домашней мастерской и затратно ли это?

Общая конструкция и устройство самодельного агрегата

При проектировании самодельного станка для токарных работ можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Электрический привод

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

Простой способ самостоятельного изготовления станины

Надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Читайте также: как сделать токарный станок по дереву своими руками из двигателя от стиральной машины?

Двигатель от стиральной машины выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Выбор способа передачи

Передача крутящего момента с двигателя, а заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

Этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород древесины. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Установка передней и задней бабки

Одни из самых главных деталей станка — это передняя и задняя бабки. Между ними зажимается заготовка. Передняя бабка непосредственно осуществляет вращение изделия.

Важно!

Для изготовления основы передней бабки – шпиндельного вала — необходимо обратиться к профессионалам токарям по металлу или найти готовую деталь или в целом готовые модули бабок в специализированных магазинах.

Конструкция передней баки состоит из двух подшипников типа S, V или U, которые крепятся болтами к станине вала, выточенного, из углеродистой стали диаметром 40 мм, патрон для зажима детали.

Вал оборудован тремя или четырьмя штифтами, которые способствуют ликвидации вибрации. Вал пропускается через подшипник и на него крепят штифты с креплением шпонкой или другим фиксатором цилиндрических деталей, после вал закрепляется на втором подшипнике, который уже намертво притягивается болтами к стальным уголкам или доске станины.

Задняя бабка также производит вращательные движения, однако не приводит изделие в движение. Особенно важным является зафиксировать заднюю бабку на одной оси с передней, ведь от этого будет зависеть вся последующая работа.

Справка. Для последующего контроля оси переднюю бабку можно сконструировать с юстировочными винтам, которые позволят незначительно изменять ось вращения передней бабки.

Задняя бабка состоит из следующих элементов:

- Основание из стального уголка или аналогичного материала, подобное основанию передней бабки.

- Направляющая труба.

- Внутренняя трубка или пиноль. Изготавливается таким образом, что ее можно поместить в направляющую трубу, а после пропустить через пиноль приводной винт.

- Приводной винт. Винт с гаечной резьбой под трубку пиноли. Для крепления маховика на задней части предусматривается 8 мм резьба.

Как изготовить подручник в домашних условиях?

Опора для ведения резца вдоль ствола заготовки это и есть подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера.

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника-это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Как надежно закрепить заготовку

Дерево – капризный материал: он легко расщепляется, колется и мнется. Чаще всего в переднюю бабку монтируют трезубец — этот держатель универсален и чаще всего именно им оснащаются бытовые станки и многие самодельные.

Единственное, самостоятельно изготовить трезубец крайне сложно, поэтому его лучше приобрести. Помимо, трезубца существует также винтовой патрон и зажимной патрон, который представляет собой трубку с винтовыми отверстиями по радиусу, в отверстия вкручиваются зажимные винты и крепко фиксируют заготовку.

Часто планшайбу изготавливают самостоятельно из фанеры толщиной 12–16 мм. Так, шайбу собирают из двух слоев фанеры и, с одной стороны, крепят к стальному листу толщиной около 2 мм. В таких зажимах сверлятся сквозные отверстия и вставляют туда шипы, их роль может играть острия гвоздей.

В таких зажимах сверлятся сквозные отверстия и вставляют туда шипы, их роль может играть острия гвоздей.

Как выбрать резцы самому?

Резцы по дереву – обязательный инструмент для обработки древесины. Их можно изготовить самостоятельно или купить в магазине. Резцы по дереву имеют одну конструкцию, хотя различную форму.

Среди резцов по дереву наиболее популярны следующие инструменты:

- Универсальный нож-косяк, который по форме похож на сапожный нож треугольной формы.

- Клюкарза – похожий на стамеску инструмент с изогнутым лезвием.

- Ложкорез – кольцеобразный резец, который используют для вырезания посуды с глубокими углублениями.

- Стамеска, наиболее распространенный тип резца по дереву.

В свою очередь, стамески бываю всевозможных форм для выполнения множества задач.

Резцы для ручного точения древесины различают на следующие типы:

- Полукруглые.

- Плоские косые.

- Отрезные.

- Отрезные с фигурной заточкой.

- Угловые.

- Фасонные.

- Резец-крючок.

- Резец-кольцо.

- Скошенный угловой.

Специальные, могут состоять из двух металлических пластин, которые можно двигать относительно друг друга, благодаря чему можно получать уникальные рез или рисунок.

Самыми востребованными резцами для токарных работ являются:

- Рейтер — инструмент с полукруглой формой режущего наконечника.

- Мейсель — инструмент со скошенным плоским лезвием.

Применяется для обработки дерева и доведения его до состояния готового изделия.

Как изготовить резцы?

Стоимость наборов качественных моделей высока, а самостоятельно их изготовить не составит труда. Тем более, что профессионалы предпочитают изготавливать инструмент своими силами.

Для изготовления резцов по дереву своими силами необходим электрический станок для заточки металлических инструментов или болгарка с отрезными и шлифовальными дисками.

Лезвия для резца по дереву можно изготовить из высококачественной стали.

Это может быть:

- Сверло.

- Скальпель.

- Советские напильники особенно широко применяются для изготовления самодельных резцов.

- Лезвие ножовки по металлу.

- Лезвие циркулярной пилы, углеродистая сталь так же популярна, ведь заточенные резцы из углеродистой стали дольше прочих держат заточку.

Процесс создания резца несложен:

- Первым делом болгаркой (УШМ) нарезаются полосы нужного размера.

- Болгаркой или электрическим точильным станком формируется необходимая форма лезвия.

- После посредством смены зернистости абразивных дисков затачивается заготовка и острие резца готово. Остается лишь оформить рукоятку. Наиболее твердая древесная порода – дуб отлично подходит для изготовления рукоятки. Также популярны береза и яблоня, которые не сильно уступают в своей податливости при обработке.

Лезвие помещается наполовину, раскроенного вдоль, бруска-заготовки будущей рукоятки и приклеивается столярным клеем. Можно также выбрать выемку в бруске, точно повторяющую форму острия. После бруски зажимают под прессом и склеиваются. Происходит обточка рукоятки до эргономичной формы и обжигается газовой горелкой, обрабатывается маслом или лакируется.

Оптимальными размерами рукоятки принято считать длину около 12 см, а заготовка под рукоять, может быть сечения 22*22–24 мм. После ошкуривания рукоятки на стамеску надевается зажимное кольцо, которое надежно фиксирует лезвие в деревянной ручке.

Важным этапом подготовки резца по дереву является его заточка.

Углы заточки фасок равны для всех видов резцов и достигают порядка 18–25 градусов. Длина острия в среднем равна 20–35 мм. Для сохранения остроты лезвия в процесс работы оно периодически охлаждается в емкости с холодной водой.

Заточка выполняется следующим образом:

- Посредством точильного бруска, периодически смачиваемом водой.

- Заточка на менее зернистом бруске и на наждаке самой малой зернистости.

- Полировка кожаным ремнем с пастой ГОИ. Паста ГОИ продается в любом автомобильном или хозяйственном магазине.

Какие еще типы станков можно сделать?

Прежде, чем создавать свой токарный станок следует изучить те его разновидности, которые изобрели множество заинтересованных людей. Среди станков как самодельных, так и заводских выделяют следующие типы.

Токарно-фрезерный

Подобный станок является уже мощной модификацией предыдущих вариантов станков. Чаще всего токарно-фрезерный станок оснащен ЧПУ, потому что крайне сложно вручную управлять фрезером с высокой точностью. Однако подобный станок имеет право на существование и широко применяется в бытовых нуждах. Его конструкция состоит из:

- Станины.

- Электродвигателя для вращения передней бабки.

- Ручной фрезер, поставленный на направляющие, которое обеспечивают его движение вдоль оси вращения заготовки.

С копиром

Токарно-копировальный станок необходим при создании большого количества одинаковых изделий, чаще всего можно услышать о посуде и балясинах для лестниц.

Есть несколько вариантов изготовления копировального токарного станка: с фрезером, с циркулярной пилой и со стамеской. Все эти способы подразумевают использование лекала. Лекало – это профиль будущего изделия, который вырезается из фанеры небольшой толщины.

Вдоль токарного станка крепится поручень во всю длину заготовки. За токарным станком монтируется лекало. На поручне крепится фреза или резец, движения которого регулируются благодаря упору, идущему от резца, фрезы или пила к лекалу.

Таким образом, во время вращения бруска, режущий инструмент полностью с достаточной точностью повторяет силуэт профиля из фанеры.

Мини

Для многих бытовых нужд необязательно создавать агрегат внушительных размеров, способный вращать бревно радиусом 300 мм. Бывает достаточно станка с крайне простой конструкцией, в которой двигателем может выступать привод от старого магнитофона, питающегося через блок питания. Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для такого мини-станка ременная передача будет лишней, поэтому чаще всего передняя бабка крепится прямо на вал двигателя. А в качестве планшайбы служит головка от дрели или самодельный патрон с тремя зажимными винтами.

Задняя бабка изготавливается из бруска, в центре которого точно по высоте оси мотора сверлится отверстие для вала, в роли которого может выступать дюбель-гвоздь. Если обеспечить станок блоком питания с регулировкой выходного напряжения, можно получить агрегат регулятором оборотов.

Из электродрели

Электродрель можно найти практически в каждом дому. Плюсом станка с приводом от электродрели служит отсутствие необходимости покупать отдельный двигатель. Конструкция с приводом от дрели варьируется от самой элементарной, где дрель прикрепляется зажимами к столу.

Напротив монтируется задняя бабка с помощью пары уголков и гвоздя или заточенного винта, до более совершенной, в которой дрель служит источником вращающей силы, но не участвует непосредственно в процессе вращения заготовки. Второй способ бережет мотор от перегрева и срыва при перегрузках.

Второй способ бережет мотор от перегрева и срыва при перегрузках.

На видео можете посмотреть, как сделать токарный станок по дереву своими руками из дрели.

Из мотора стиральной машины

Представляет собой стандартную схему токарного станка с двигателем, прямой или ременной передачей, станиной и двумя бабками.

При устройстве токарного станка из мотора стиральной машины необходимо помнить, что двигатель бытового прибора разработан для циркуляции с несбалансированной нагрузкой, однако это не значит, что от задней бабки можно отказаться. Ее наличие обязательно особенно при работе с длинной и тяжелой заготовкой. Устройство подобного токарного станка просто реализовать в домашних условиях. Для этого необходимо:

Сварить или скрутить болтами две трубы из стали, на одном конце закрепить двигатель от бытовой техники. Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Общие правила эксплуатации

При работе на токарном станке соблюдение техники безопасности-залог комфортной работы.

Необходимо:

- Снять всю бижутерию, особенно цепочки или серьги. Заправить длинные волосы под спецодежду. Все, что может намотать на цилиндр изделия необходимо надежно отстранить от станка.

- Всегда перед началом работы надежно закрепить заготовку и после вынуть ключ, если таковой предусмотрен.

Важно!

Запрещается передавать предметы через работающий станок. Любая мелочь может упасть на изделие и не только попортить его, но и отскочить в непредвиденном направлении.

Чертежи с размерами

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- 18 Декабря, 2019

- Разное

- Валерий Лысенко

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Итак, приступим:

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок. В изготовлении очень прост, не требует дорогостоящих комплектующих.

- Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк — от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж — саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке — совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты — очки, перчатки, защитную маску (при проведении сварочных работ).

Миниатюрный станок

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое — копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер — для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель — для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается для придания изделию завершенного вида и для отрезания.

Применяются еще несколько видов резцов, называемых фасонными:

- стамеска — предназначена для выравнивания деталей цилиндрической формы;

- крючок или кольцо — с их помощью выполняются полости в детали;

- гребенка — справится с нанесением канавок или резьбы на заготовку.

У мастеров токарного дела есть традиция не покупать резцы, а изготавливать самостоятельно. Дело это не заключает в себе особой сложности, требования к материалу не слишком высокие.

Из отработавшего свое напильника получится отличный рейер или мейсель. Для этого на заточном станке режущей части придается соответствующая форма, затем затачивается на мелкозернистом наждачном круге и полируется. Прямой резец желательно точить на специальной оправке, имеющейся в продаже, или самодельной, для выдерживания угла заточки.

Крючок или кольцо можно изготовить из обоймы маленького подшипника, только для этого металл нужно отпустить. Каленые резцы опасно использовать, так как на них возможны сколы и трещины, отколовшаяся часть может отлететь и привести к травме.

Можно подвести итог: сделанный своими руками самодельный токарный станок по дереву должен быть укомплектован самостоятельно изготовленными резцами.

Вывод

Изготовление в домашних условиях различных приспособлений приносит не только практическую пользу и экономию. Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Сделанный своими руками простейший токарный станок по дереву способен порадовать не только мастера, но и его домашних. Ведь изготовленные лично вещи никогда не будут похожи на магазинные, они отражают внутренний мир обитателей жилища.

Стоит задуматься о том, сколько сохранилось домашних вещей возрастом 100 и более лет, сделанных штучно? И сколько их осталось, изготовленных массово? Первых больше, потому что столяры, токари, резчики по дереву не просто выполняли план, а вкладывали душу в свое изделие.

подготовка к работе и процесс изготовления

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Домашний токарный станок, сделанный самостоятельно, поможет вам серьезно сэкономить на покупке такого прибора на рынке специального оборудования.

Подготовка к работе

Сейчас узнаем, что понадобится для работы по изготовлению токарного оборудования своими руками.

Рекомендация: в качестве привода можно применять старое приспособление по заточке кухонных ножей. Самое важное, чтобы модель была рассчитана на применение двух точильных камней.

Такой прибор вполне подойдет в качестве передней бабки оборудования. А для задней всегда можно использовать какие-то детали мощной электродрели, которую не жалко.

Чтобы основа была крепкой, в качестве станины стоит взять толстостенный металлический профиль. Перед работой нужно сделать точный чертеж станка. Лучше потратить много времени на работу с бумагами и схемами, чем потом из-за одной ошибки тратиться на поиск новых комплектов или расходного сырья.

Когда чертежи и рисунки сделаны, можно переходить к работе. Но без следующих инструментов вам не обойтись:

- Ручная электрическая дрель и сверла с разным диаметром.

- Напильники с качественным покрытием различной зернистости.

- Болгарка и специальные диски для шлифования и резки.

- Маленький сварочный аппарат — электрический, который может работать с диодами «двойкой» и «тройкой».

Что касается расточников, вам понадобятся:

- Швеллер;

- Металлический угол с крепкими стенками;

- Две трубы с различающимся диаметром, чтобы первая труба могла пропускать сквозь себя вторую трубу.

- Полосы стальные — 2 и 4 см.

- Гайки, шурупы, болты и иные детали для крепежа.

- Ремень для наложения на привод.

Своими глазами информацию воспринимать легче, поэтому просмотр обучающих видео и прочтение инструкций поможет вам уберечь себя от множества проблем, которые могут быть связаны с неправильным пониманием правил работы, последовательности действий и т. д.

Привод для заточки ножей отлично подойдет в качестве электрического привода для вашего агрегата. Дело в том, что там есть четыре крепкие шайбы, которые созданы из качественных металлических сплавов. Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Чтобы принудить вал начать движение, применяются шкивы. Они могут иметь разный диаметр, чтобы получать определенную скорость вращения: 800, 2000, 3000 оборотов/мин.

Совет: чтобы облегчить себе жизнь и работу на агрегате можно, сделать один совмещенный шкив, у которого будет пара валов для ременной передачи. Это поможет быстро и без огромных усилий, перекидывая ремень на один из них, поменять скорость вращения изделия в зажимах агрегата.

Процесс сборки станка

Начнем создавать станину, заднюю бабку и подручник.

Задняя бабка будет сделана из патрона и внешней части, снятых с корпуса ненужной электрической дрели. Чтобы такие устройства работали долго и не ломались через год после использования, лучше всего брать дрель с металлической поверхностью.

Чтобы ваш самодельный агрегат стоял ровно, не шатался и не прибавлял тем самым проблем в работе, стоит уделить немного внимания изготовлению стойки. Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

Привод также необходимо монтировать на качественной пластине. Она будет ставиться на столе. Создавать ее необходимо с учетом передвижения оператором в момент выполнения каких-либо действий на агрегате. Получается, что у пользователя появится возможность менять скорость вала, который находится на передней бабке.

Не забывайте установить суппорт. Это устройство будет поставлено для ровного передвижения вдоль и поперек вашей станины специального станка. Вот тут как раз и необходимы две трубы с различным диаметром, чтобы его сделать в домашних условиях. На нем будет находиться подручник, который послужит упором для резцов.

Когда все будет сделано, не забудьте зайти в магазин строительных материалов и осветительных устройств, чтобы приобрести для себя небольшой листик прозрачного пластика и лампу. Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

фрезерные, токарные и сверлильные станки для домашней мастерской (110 фото)

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

У фрезеров могут быть различные варианты строения (и у каждого есть как свои плюсы, так и минусы):

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Содержимое обзора:

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

Из материалов, которые должны быть у вас, надо иметь:

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер. Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

Также рекомендуем просмотреть:

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

- Токарный станок из двигателя от стиральной машинки

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач. Современные модели позволяют выполнять обработку не только деревянных изделий, а и целого ряда мягких металлов (алюминия, бронзы и меди). Из ассортимента техники можно выбрать любое изделие – профессиональные станки с широким функционалом или оборудование для домашнего применения.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

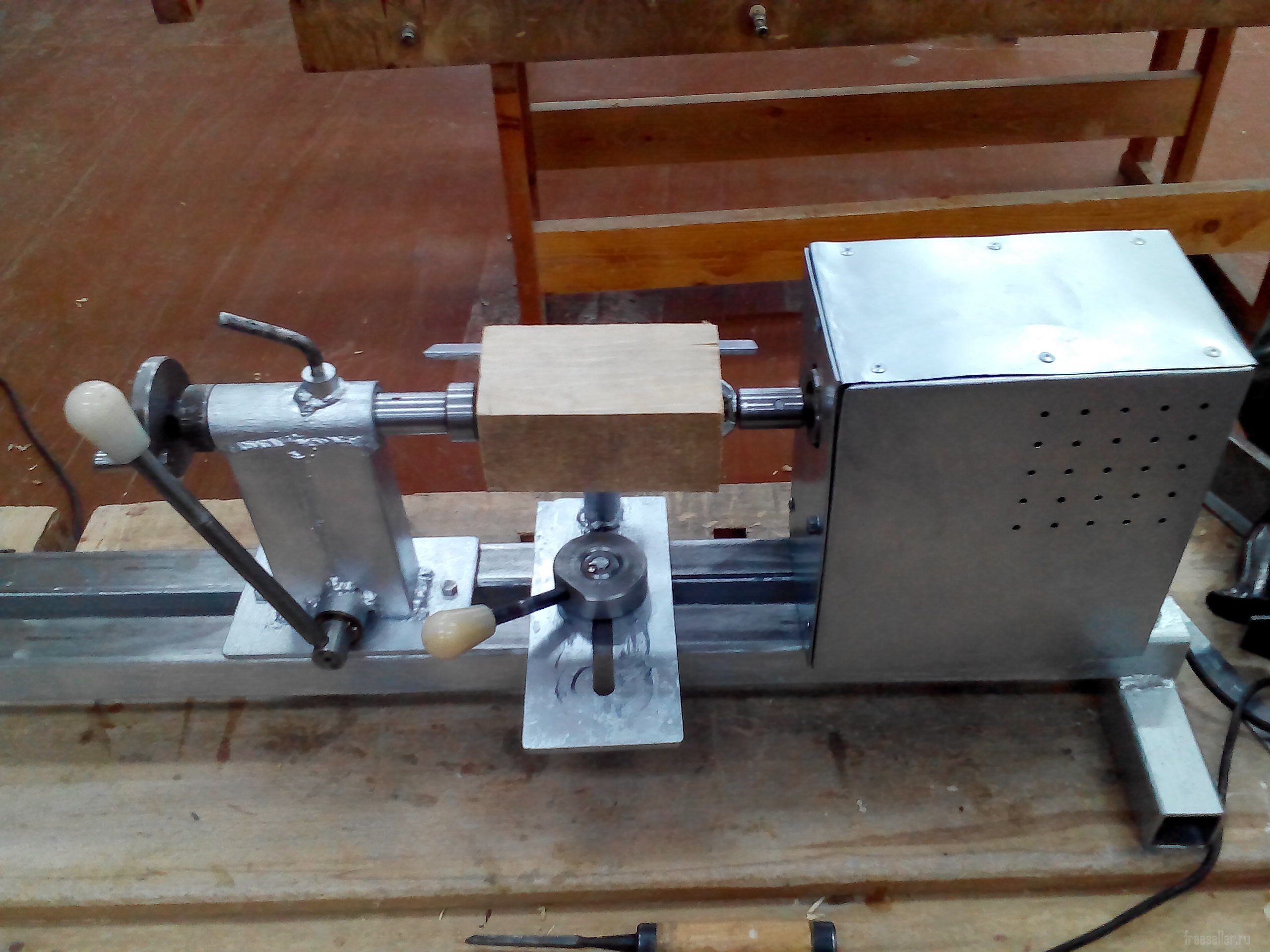

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы. Мини-токарник справится с обработкой различных мелочей из дерева (рукоятки, брелки и т.д.).

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.