Опрессовка системы отопления, провести опрессовку системы отопления, проведение опрессовки системы отопления.| Аква-Сервис 20-30-759

- Главная

- Проведение опрессовки системы отопления

Перед запуском отопительного котла с подачей теплоносителя в контур, в начале сезона, а так же непосредственно после монтажа, проведения аварийных или ремонтных работ, все трубопроводы и приборы необходимо проверить на прочность и герметичность. С этой целью мы выполняем опрессовку систем отопления в частных коттеджах и многоквартирных домах Пермского края, в том числе в домах старой постройки, на коммерческих, промышленных и других объектах.

Проверяется отопление квалифицированными сотрудниками с применением профессионального оборудования. Если при опрессовке в трубах и отопительных приборах утечек не обнаруживается, система признаётся полностью исправной и готовой к эксплуатации. Если своевременно не провести опрессовку системы отопления, то появляется риск разрыва труб, радиаторов и теплопровода в отопительный период.

Опрессовка отопления

С технологической точки зрения, опрессовка системы отопления представляет собой ряд рабочих процедур, в процессе которых выполняется её проверка на механическую прочность и плотность/герметичность, выявление различных дефектов. Испытаниям подвергаются котёл и магистральный трубопровод, его сварные швы, фланцевые, резьбовые и иные соединения, а так же радиаторы, теплообменники, насосы, краны отопительных приборов и т.д. Перед опрессовкой проводится промывка системы отопления с целью предварительно очистки внутренней части трубопровода от ржавчины и различных наслоений.

Контроль герметичности проводят путём принудительного повышения давления в замкнутой системе с выдерживанием его на определённый промежуток времени. В зависимости от того, какую система имеет конструкцию и конфигурацию, а так же от формы и размеров труб, продолжительность испытаний может составлять от 5 минут до нескольких часов. Если по истечении установленного регламентом времени система остаётся герметичной, значит, она готова к работе.

Для надежности контрольных испытаний и получения достоверных результатов ГОСТы и СНиПы рекомендуют проведение опрессовки системы отопления в ограниченном диапазоне наружных температур и под определённым давлением.

- Обычно опрессовка отопления в коттеджах и малоэтажных домах проводится под давлением в 1,5 раза превышающим рабоче. Например, если рабочее давление в отопительной системе частного дома составляет 2-3 атм., то опрессовку можно выполнять, увеличив его до 3-4,5 атм.

- В свою очередь опрессовка центрального отопления производится под нагрузкой, примерно равной 1,25 рабочего давления. Причём система с чугунными ребристыми батареями испытывается при 0,74 МПа, а с гладкими трубами при 0,98 МПа.

- Системы, в которых установлены панельные или конвекционные отопительные приборы, подвергаются опрессовке под давлением около 1 МПа.

Варианты опрессовки

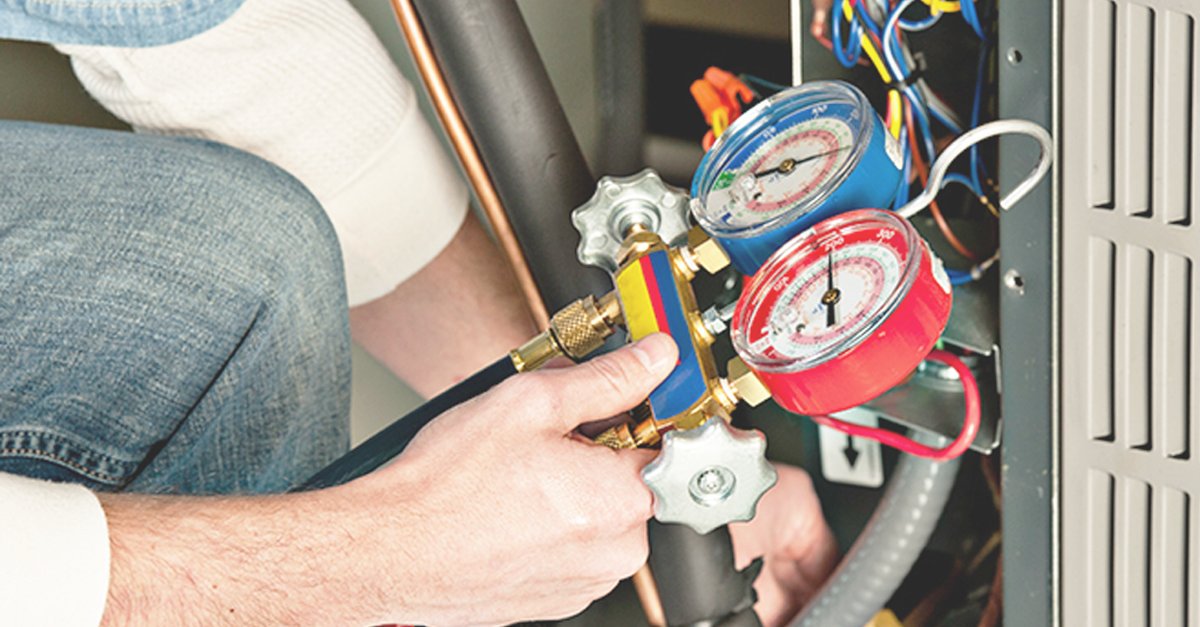

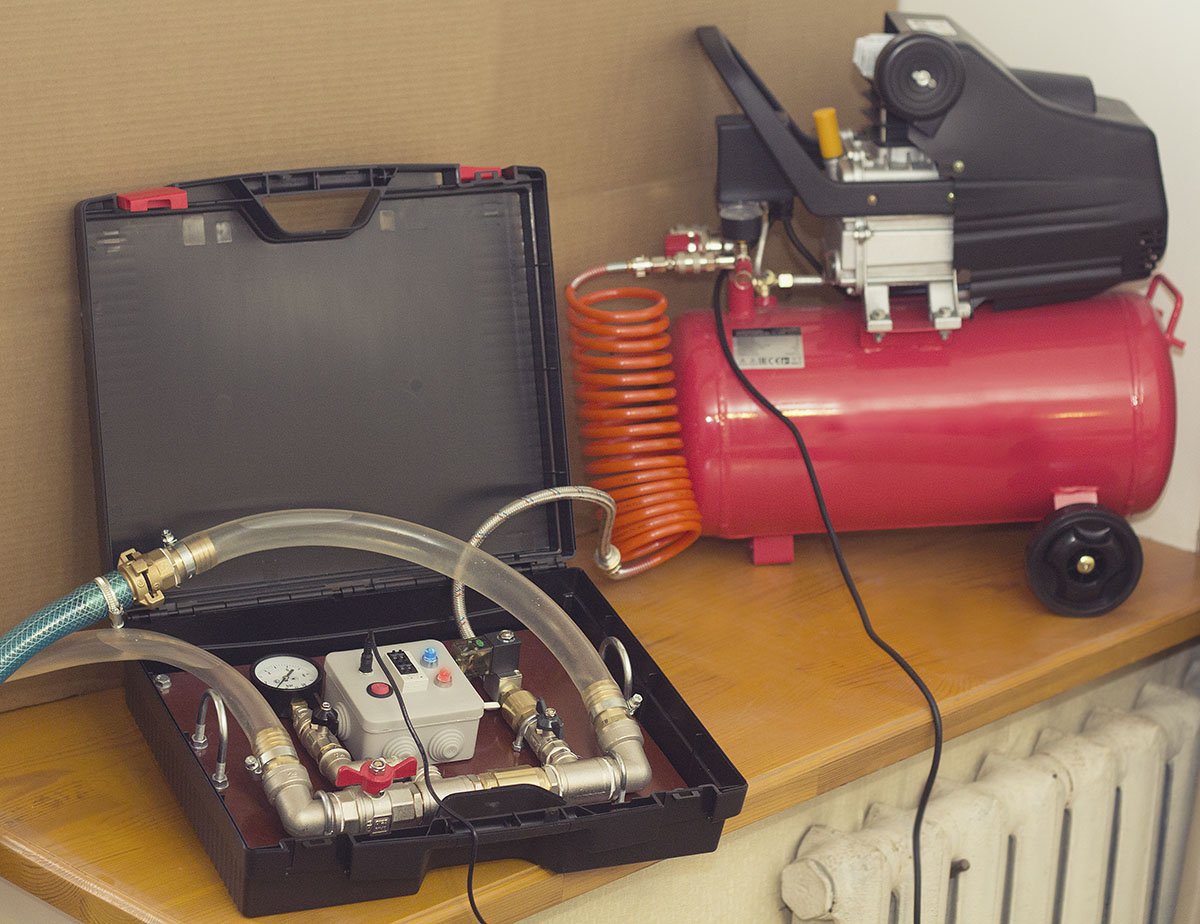

Проводится опрессовка двумя способами: гидравлическим и пневматическим. Проще говоря, в роли вещества, с помощью которого повышается давление в системе, в первом случае используется вода, а во втором, производится опрессовка отопления воздухом. Для нагнетания в систему воды используется опрессовщик (опрессовочный насос), а для наполнения системы воздухом – компрессор с рабочими параметрами не менее 6-8 атмосфер.

Проще говоря, в роли вещества, с помощью которого повышается давление в системе, в первом случае используется вода, а во втором, производится опрессовка отопления воздухом. Для нагнетания в систему воды используется опрессовщик (опрессовочный насос), а для наполнения системы воздухом – компрессор с рабочими параметрами не менее 6-8 атмосфер.

Гидравлическая опрессовка отопления

Помимо электрического опрессовщика для испытания системы отопления, потребуется манометр. Здесь важно не допустить неисправностей манометра, поскольку он должен точно контролировать повышение значений давления и не допускать его чрезмерного увеличения. В соответствии с нормативами Министерства энергетики РФ для опрессовки следует использовать поверенные и опломбированные пружинные манометры не ниже 1,5 класса точности с ценой деления 0,01 МПа (0,1 кгс/см2).

- После предварительной промывки контура его наполняют водой и стравливают воздух.

- После достижения в контуре рабочего давления его поддерживают 10 минут, в течение которых проводится визуальный осмотр стыков и соединений.

- На следующем этапе давление увеличивают до испытательного, после чего его удерживают необходимое время, от 10 минут и более.

- Если в течение проверки не было найдено дефектов, вода удаляется из системы и испытания считаются законченными.

Проводятся гидравлические испытания только при плюсовых температурах наружного воздуха, чтобы исключить замерзание воды в трубах. Опрессовка при отрицательных температурах допускается чрезвычайно редко и лишь при крайней необходимости.

Опрессовка отопления воздухом

Грамотная опрессовка системы отопления компрессором позволяет провести испытания всего контура разом, или по частям, локальными участками. Перед началом работ проверяется работоспособность запорной арматуры, состояние прокладок и уплотнителей. Здесь в первую очередь нужен компрессор, но так же не обойтись без манометра для отслеживания величин давления.

- На первом этапе выполняется отключение котла и всей системы отопления, в том числе включённых в неё приборов типа фильтров обратного осмоса и других бытовых устройств.

- Вода, если она была в системе, сливается.

- После герметизации системы (или какого-либо участка) путём перекрытия вентилей и кранов, через один из патрубков, обычно через сливной кран, в компрессор закачивает воздух в контур до достижения испытательных значений давления.

- В течение установленного промежутка времени заданное давление контролируется с помощью манометра.

- Если давление стабильно и не падает, воздух спускается, а система признаётся герметичной.

Важно отметить, что опрессовка отопления компрессором требует подключать манометр через обратный клапан, иначе он не будет работать.

Опрессовка котла отопления

Контрольные испытания отопительного котла проводятся с целью подтверждения его готовности к безопасной и эффективной эксплуатации. На подготовительном этапе осуществляется промывка теплообменников для удаления накипи и ржавчины. По естественным природным причинам Пермский край имеет воду повышенной жёсткости из-за большого содержания в ней солей кальция и магния, концентрация которых в зимнее время увеличивается. При нагреве воды растворённые соли превращаются в твёрдый «каменный» осадок, выпадающий на стенки сосудов и труб, в которых производился нагрев.

При нагреве воды растворённые соли превращаются в твёрдый «каменный» осадок, выпадающий на стенки сосудов и труб, в которых производился нагрев.

Здесь надо пояснить, почему ежегодная опрессовка котлов отопления является чрезвычайно важным и необходимым мероприятием. Дело в том, что теплообменники котла имеют малый диаметр труб, а это способствует быстрому образованию засоров из твердых известковых и коррозионных отложений. Если их не удалить, из-за перегрева котел выйдет из строя, гораздо раньше установленного производителем срока службы. Регулярная опрессовка котла отопления позволяет избежать ненужных и неожиданных денежных трат.

Объект опрессовки признаётся прошедшим контрольную проверку в том случае, если после испытаний при оценке технического состояния системы отопления не выявлено:

- видимых повреждений, деформаций и дефектов металла на локальных участках поверхности труб или деталях котла отопления;

- трещин или надрывов по целым местам трубопроводов, в местах соединения или в очагах развития коррозионных процессов;

- протекания и «потения» в месте сварки, фланцевых, развальцованных и иных соединениях;

- течи в разъемных резьбовых соединениях трубопроводов, а так же из нагревательных приборов и прочего оборудования;

- разуплотнения или ослабления в местах соединения элементов заклепками.

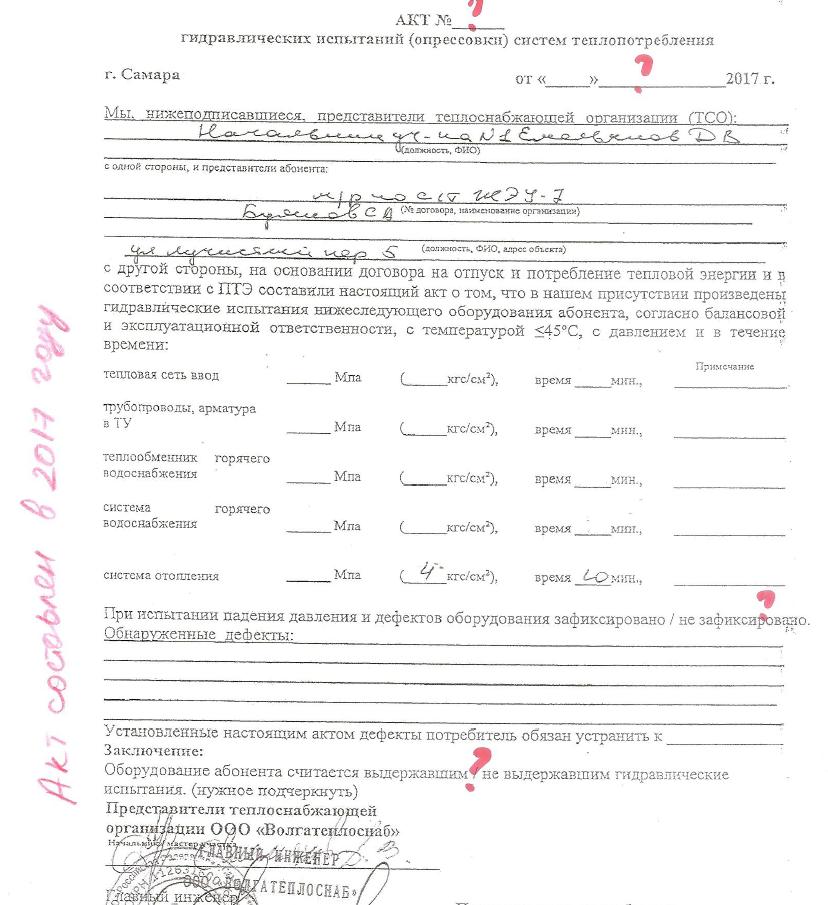

На основании итоговых результатов опрессовки составляется акт о проведении технической процедуры. Если после пробного пуска обнаруживаются утечки воды или любые другие неисправности, препятствующие нормальной эксплуатации системы отопления, принимаются меры для их устранения.

Сотрудники нашей организации имею все необходимые разрешения для проведения работ по опрессовке ИТП (Индивидуальный Тепловой Пункт), теплопроводов и внутренних систем отопления с последующей сдачей опрессовки представителю ресурсоснабжающей организации.

Опрессовка системы отопления водой и воздухом

Домашняя система водяного отопления – это комплексный и сложный механизм, который в осенне-зимний период работает практически непрерывно. Важно поддерживать его в идеальном состоянии, чтобы гарантировать бесперебойное функционирование всех модулей и свести к минимуму потенциальные сбои/неполадки.

Одним из эффективных методов выявления конструкционных проблем отопительной системы, обнаружения изношенных участков и других проблем, является опрессовка.

Опрессовка – основные особенности

Под термином «опрессовка» в общем случае подразумевается процедура гидравлических либо пневматических испытаний трубопроводной системы, функционирующей под давлением, на герметичность и прочность. По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

- Тепловые обменники и радиаторы;

- Основные линии и насосы;

- Регулирующая и запорная арматура;

- Прочие компоненты.

Совокупность операций опрессовки включает в себя обязательную промывку трубопроводов, проверку/замену изношенных элементов, восстановление целостности изоляционных слоёв. В частных домовладениях с автономной системой отопления проверке поддаётся не только основное оборудование, но также контур горячего водоснабжения, канализация.

Базовые испытания включают в себя:

- Проверку трубопровода с его промывкой и прочисткой;

- Замену деталей при необходимости;

- Восстановление или полную замену тепловой изоляции.

Осмотру поддаются:

- Корпусные конструкции, стенки тепловых обменников, трубы, радиаторы, арматура, прочие компоненты;

- Краны, манометры, клапаны и задвижки всех уровней;

- Закрепления и соединения деталей, компонентов, основных и вспомогательных линий.

Способы опрессовки

В современной практике используются два основных способа опрессовки – это гидравлические и пневматические испытания. Они схожи по алгоритму, однако имеют свои особенности.

Базовой методикой проверки считается опрессовка водой. При использовании такого способа шлангом соединяется водопровод и кран коллектора/котла. Систему заполняют жидкостью, после чего доводят давление внутри контура до полутора атмосфер.

Воздушная опрессовка предопределяет использования пневматического компрессора, нагнетающего в систему воздушную массу с совокупным формированием давления выше рабочего (средний диапазон – 1,5-2 Атм). Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

- Проектная документация системы отопления допускает замену гидравлических испытаний на воздушные;

- Отсутствует удобный способ подключения к водопроводу;

- Процедуры выполняются в зимний период времени, когда есть вероятность замерзания жидкости в трубах и повреждения оборудования/линий при её расширении.

Если целостность системы при гидравлическом испытании отслеживается очень легко (отсутствие/наличие течи), то в случае проведения пневматического теста основным механизмом мониторинга становится показатели давления манометра.

При пиковой загрузке системы воздушной массой на приборе не должно быть скачков и просадок. Если выявлен потенциальный проблемный участок, то его нужно покрыть мыльным раствором для выявления свищей.

При необходимости можно легко отказаться от приобретения дорогостоящего оборудования для самостоятельного проведения пневматической проверки домашней отопительной системы, заменив его на автомобильный насос достаточной мощности, оснащенный манометром.

Причины и виды проведения опрессовки

Гидравлические или пневматические испытания подразделяются на три категории в зависимости от причин их проведения.

Первичная опрессовка

Организуется перед первым запуском новой отопительной системы в эксплуатацию. Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Вторичная или повторная опрессовка

Выполняется в рамках профилактических мероприятий для контроля работоспособности отопительной системы и предотвращения потенциальных проблем. Профильные специалисты рекомендуют проводить её ежегодно после завершения осенне-зимнего сезона в контексте планового обслуживания всего инфраструктурного хозяйства дома, квартиры.

Внеочередная опрессовка

Проведение внеочередных гидравлических или пневматических испытаний в подавляющем большинстве случаев организуется при аварийной или поставарийной ситуации. Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Последовательность опрессовки системы отопления

Базовый перечень необходимых процедур включает в себя следующие этапы:

- Изоляция теплового источника нагрева. Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

- Слив теплоносителя. Производится в обязательном порядке.

- Заполнение водой. Контур отопительной системы заполняется водой с температурой не более 40 градусов Цельсия, после чего поэтапно и порционно сбрасывается попавший внутрь воздух.

- Присоединение и использование компрессора. К системе подключает компрессор, давление в контуре доводится до рабочего штатного уровня в одну атмосферу. Внешнее пространство визуально осматривается на предмет видимых утечек.

- Испытание. С помощью компрессора давление в системе постепенно повышается нужного уровня и удерживается на нем в течение пятнадцати минут. Параллельно проводится тщательный осмотр всех компонентов отопительной системы (арматуры, радиаторов, стенок труб, кранов, клапанов, проч.) на предмет утечек.

- Окончание опрессовки. При отсутствии утечек, свищей и иных проблем давление в системе постепенно снижают и её возвращают к исходному состоянию. Если недочеты обнаружены, то они помечаются визуально и производится их письменная регистрация в соответствующем акте гидравлического или пневматического испытания.

О давлении в трубах

Современные отечественные требования строительных норм и правил в рамках гидравлических/пневматических испытаний предопределяют рекомендованные значения повышения давления в 1,5/2 раза по отношению к рабочим параметрам, но не более 0.65 МПа. При этом дополнительно правила техэксплуатации тепловых сетей утверждают, что верхняя граница рабочего давления не должна превышать 0. 2 МПа.

2 МПа.

Типичные значения давления в отопительной системе для зданий с разной этажностью:

- Двухэтажные и трехэтажные частные дома – около двух атмосфер;

- Пятиэтажные здания – от трех до шести атмосфер;

- Девятиэтажки – от семи до десяти атмосфер.

При значительном превышении вышеозначенных показателей в подавляющем большинстве случае осуществляется автоматический сброс давления, благодаря специальному защитному клапану.

Насколько просто произвести опрессовку отопительной системы самостоятельно?

В большинстве случаев процедура гидравлического или пневматического испытания может выполняться одним человеком без специальных знаний при условии автономной отопительной системы. Для централизированного же отопления не всегда есть возможность изолировать нужный участок контура.

В качестве базового оборудования для опрессовки подойдут простые погружные насосы, манометр, а резервуаром может выступать бочонок необходимой ёмкости либо соответствующая цистерна.

Повторите процедуры по алгоритму, описанному выше. Если неисправности и проблемы обнаружены – устраните их самостоятельно или с помощью профильного специалиста, после чего выполните повторное контрольное испытание.

Как проводится опрессовка систем отопления: понятие, нормы и технологии

В России из-за холодного климата во всех многоквартирных домах и в большинстве частных присутствует система отопления. Ее устройство всегда индивидуально, но существует одно обязательное требование: бесперебойное функционирование, которое обеспечивается специальными мероприятиями. Для регулярных проверок систем отопления применяется такой способ, как опрессовка.

Работа любой системы отопления заключается в перемещении нагретого теплоносителя по замкнутому контуру, находящегося под рабочим давлением. От нее требуется оставаться герметичной, даже при воздействии гидравлических ударов, возникающих в процессе функционирования.

Способ опрессовки закрытой закрытой системы с принудительной циркуляцией заключается в нагнетании в контуре давления, превышающего рабочее на 20–30%, далее осуществляется визуальный и приборный контроль в течение определенного интервала времени. В итоге делается вывод о наличии или отсутствии протечек.

В итоге делается вывод о наличии или отсутствии протечек.

Возможны два варианта проведения испытаний: опрессовка отопительной системы воздухом или водой. В первом случае для нагнетания используется пневматический насос, во втором гидравлический.

Проверка герметичности всей системы отопления обязательно проводится:

- после монтажа;

- во время подготовки к отопительному сезону;

- после установки новых элементов конструкции системы, например, теплосчетчиков;

- по итогам выполнения ремонтных работ;

- в рамках профилактической проверки при сервисном обслуживании.

Опрессовку воздухом рекомендуется выполнять только в случаях крайней необходимости, когда неудобно или невозможно заливать и удалять воду, так как при эксплуатации будет использоваться жидкий теплоноситель. Гидравлическая проверка работоспособности системы путем опрессовки труб, бойлеров, теплообменников и других элементов, позволяет выявить все дефекты оборудования и добиться безаварийной работы.

Регламент

Рабочее давление и расчетное для проведения процедур, зависят от высоты поднятия воды, то есть от количества этажей. Анализ производит специалист на месте испытаний. Отличие опрессовки отопительных систем для коттеджей и частных домов в том, что для нее требуется небольшое давление около 2 атмосфер, это позволяет использовать только водопровод. При этом жидкость должна заполнить всю конструкцию без воздушных пузырей. В многоэтажных домах рабочее давление около 6–8 атмосфер, поэтому там обязательно применяется насосная гидравлическая опрессовка.

Для процесса опрессовки существуют документы, в которых определяются этапы, последовательность проведения работ, с соблюдением техники безопасности, требуемое оборудование, способы актирования результата:

- «Правила технической эксплуатации тепловых энергоустановок № 115 от 24.03.2003г», которые разработаны и утверждены Министерством Топлива и Энергетики Российской Федерации.

- «Отопление, вентиляция и кондиционирование» СНиП 41–01–2003.

- «Внутренние санитарно-технические системы» СНиП 3.05.01–85.

На основании всех норм можно выделить действия при проведении опрессовки:

- Постепенное создание в системе давления, превышающее рабочее.

- Выдержка около получаса объекта испытаний с постоянным контролем давления.

- Актирование результата.

- Устранение, при необходимости, дефектов.

Все элементы трубопровода, которые находятся в аварийном состоянии, после испытаний придут в негодность, а исправные продолжат работу.

Выполнение гидравлической опрессовки

Если необходимо проверить работающую конструкцию, то опрессовка отопления делается только после полного отключения системы и слива теплоносителя. Рекомендуется раз в 5–7 лет дополнительно проводить химическую или гидропневматическую промывку внутри контура для очищения от отложений, которые мешают нормальному функционированию. Такая процедура обязательна после первичного монтажа.

Далее проводится осмотр всей системы с заменой дефектных узлов. Через шаровой спускной кран начинается постепенное заполнение водой снизу вверх для избегания образования воздушных пузырей из водопровода с насосом или без. Все воздушные краны необходимо открыть. Обязательно включается в контур испытаний манометр, за показаниями которого ведется наблюдение. Если он показывает падение давления, то система не герметична и требуется ремонт. В противном случае делается вывод, что испытания прошли успешно. При отрицательном результате опрессовки находятся места утечки воды и заменяются аварийные элементы. После этого весь комплекс мероприятий повторяется заново.

Через шаровой спускной кран начинается постепенное заполнение водой снизу вверх для избегания образования воздушных пузырей из водопровода с насосом или без. Все воздушные краны необходимо открыть. Обязательно включается в контур испытаний манометр, за показаниями которого ведется наблюдение. Если он показывает падение давления, то система не герметична и требуется ремонт. В противном случае делается вывод, что испытания прошли успешно. При отрицательном результате опрессовки находятся места утечки воды и заменяются аварийные элементы. После этого весь комплекс мероприятий повторяется заново.

Все результаты испытаний актируются проводящим их персоналом и заверяются двусторонними подписями от заказчика и исполнителя. В акте отмечают время проведения работ, используемое давление с расчетом и период его выдержки, результаты. Для выполнения опрессовки в детских, лечебных учреждениях и в многоквартирных домах обязательно участие надзорных органов.

Опрессовка кондиционирующих систем

Также возникает потребность в проверке герметичности систем кондиционирования воздуха. Для них также применяется опрессовка, аналогичная гидравлической. Такая процедура обязательно проводится после любого ремонта, например, после замены радиатора. Для проверки герметичности пайки в систему загоняется смесь сухого азота с хладагентом R22 либо только сухой азот. Достигается проверочное давление, после чего, специальным течеискателем в первом случае и просто мыльной пеной во втором, регистрируется отсутствие или наличие дефектов. Производится ремонт или приведение системы в рабочее состояние.

Для них также применяется опрессовка, аналогичная гидравлической. Такая процедура обязательно проводится после любого ремонта, например, после замены радиатора. Для проверки герметичности пайки в систему загоняется смесь сухого азота с хладагентом R22 либо только сухой азот. Достигается проверочное давление, после чего, специальным течеискателем в первом случае и просто мыльной пеной во втором, регистрируется отсутствие или наличие дефектов. Производится ремонт или приведение системы в рабочее состояние.

Стоимость опрессовки

Обязательство по проведению регулярных опрессовок возлагается на собственников домов или на обслуживающие их службы, например, коммунальные. То есть, владельцам жилья придется прибегать к помощи специалистов, которые сделают весь комплекс нужных процедур.

В каждом регионе много компаний, проводящих такие испытания. Желающих воспользоваться их услугами интересует профессионализм сотрудников, соблюдение санитарных и строительных норм. Важным параметром при выборе организации является цена на опрессовку отопления. Во всех конкретных случаях она рассчитывается индивидуально, когда после консультации выездного специалиста, составляется полный список требуемых мер и смета. Окончательная стоимость будет зависеть от состояния трубопроводов, списка проводимых работ и тарифов компании-исполнителя.

Важным параметром при выборе организации является цена на опрессовку отопления. Во всех конкретных случаях она рассчитывается индивидуально, когда после консультации выездного специалиста, составляется полный список требуемых мер и смета. Окончательная стоимость будет зависеть от состояния трубопроводов, списка проводимых работ и тарифов компании-исполнителя.

При правильном и своевременном проведении опрессовки систем кондиционирования и отопления, а также всех остальных элементов, гарантируется их безотказная и безаварийная служба во время эксплуатации. Необходимым требованием является соблюдение регламентных норм и участие квалифицированного персонала при производстве всех работ.

Нормы и правила проведения опрессовки, разъяснения и ссылки на СНиП.

Поводом для написания этой статьи послужило то, что очень многим непонятны вопросы по правилам опрессовки системы отопления, о регулярности её проведения, а также величинах подъема давления в системе.

Мы решили обобщить имеющиеся источники информации и дать им разъяснения и расшифровку, понятную для простого обывателя.

Существует несколько официальных нормативных изданий, которые регламентируют правила по опрессовке систем отопления и горячего водоснабжения- СНиП и правила опрессовки. К таким источникам относятся:

- СНиП 3.05.01-85 «Внутренние санитарно- технические системы»

- СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»

- Правила технической эксплуатации тепловых энергоустановок. Разработано и утверждено Министерством Топлива и Энергетики Российской Федерации. № 115 от 24.03.2003г.

Все выше приведенные источники говорят об одном и том же, но в разных формулировках и разном объеме раскрытия информации, вводя таким образом в заблуждение многих читателей.

Например: в пункте 4.6 СНиП 3.05.01-85 и пункте 4.4.8 СНиП 41-01-2003 говорится о том, что при гидравлических испытаниях опрессовочное давление должно превышать рабочее давление в системе в 1,5 раза, но не менее 0,6 МПа.

Если прочитать источник — «Правила технической эксплуатации тепловых энергоустановок», то там минимальная величина пробного давления должна быть равным 1,25 рабочего давления системы.

Что из этих трех источников считать верным?

В СНиП после фразы в 1,5 раза написано, что величина давления при опрессовке систем отопления не должна превышать рабочего давления для установленных в системе отопительных приборов, оборудования, арматуры и трубопроводов. То есть, при опрессовке необходимо руководствоваться величинами рабочего давления по паспорту приборов и оборудования.

Для систем, где установлены чугунные радиаторы, применяют давление не более 6Ати, а в системах с конвекторами и панельными радиаторами- 10Ати.

Поэтому верными считаются все три источника, только их нужно прочитать внимательно и до конца.

Однако в Правилах Министерства Энергетики от 2003 года все эти пункты расписаны более подробно и таким образом, что не вызывают вопросов. Это более полное и информационное пособие для проведения гидравлических испытаний, на которое ссылается МОЭК.

Ниже мы приведем ссылку, где можно ознакомиться с отдельными пунктами СНиП и правил.

Читать дополнительно:

Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж). В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24. 03.2003г.

03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

Опрессовка отопления — неотъемлемый элемент пусконаладочных работ.

Качественная работа систем отопления с высокими показателями энергоэффективности и надежность этой работы зависят не только от грамотного проектирования и качественно выполненных монтажных работ, но и от тщательно проведенных пусконаладочных: опрессовки и промывки.

Зачем проводить гидроиспытание

Как известно, система отопления является закрытым контуром, работающим под избыточным давлением. Любые неплотности в местах резьбовых соединений арматуры или в точках подключения радиаторов приведут к утечке воды, затоплению помещений, повреждению строительных конструкций, отделки и пр. А так как система работает в зимнее время под давлением и высокими температурами теплоносителя, то во время аварий могут возникнуть также ситуации, угрожающие жизни и здоровью людей. Последствия от протечек систем отопления могут быть очень дорогостоящими и проблематичными с точки зрения устранения их, особенно в зимнее время.

Поэтому гидравлические испытания систем отопления и теплоснабжения являются обязательными мероприятиями и на момент сдачи объекта в эксплуатацию, и на этапе подготовительных работ перед отопительным сезоном.

В ряде случаев отсутствие акта о проведении испытаний систем теплоснабжения здания является гарантированным отказом теплоснабжающей организации на пуск тепла в здание перед началом отопительного периода. Поэтому организация, эксплуатирующая здание, в обязательном порядке должна быть осведомлена о порядке подготовки сетей и должна владеть соответствующей квалификацией для проведения испытаний систем отопления. Кроме того, проведение опрессовки систем отопления, подключенных к теплосетям города или населенного пункта, является частью теплоснабжающего договора.

Поэтому организация, эксплуатирующая здание, в обязательном порядке должна быть осведомлена о порядке подготовки сетей и должна владеть соответствующей квалификацией для проведения испытаний систем отопления. Кроме того, проведение опрессовки систем отопления, подключенных к теплосетям города или населенного пункта, является частью теплоснабжающего договора.

К основным подготовительным работам и испытаниям систем отопления относят следующие мероприятия:

- опрессовка системы,

- промывка трубопроводов.

Что такое опрессовка систем?

Под опрессовкой систем отопления подразумевается гидродинамическое испытание сети трубопроводов, то есть система выдерживается под определенным избыточным давлением в течение некоторого промежутка времени.

Проверке на прочность также подлежит и все оборудование системы отопления: теплообменники, радиаторы, запорная и регулирующая арматура, насосные станции и прочие элементы сетей.

Кроме гидравлических испытаний систем отопления, ежегодной проверке подлежат и все остальные системы теплоснабжения: узлы ввода тепла в здание, индивидуальные тепловые пункты, тепловые узлы, системы теплоснабжения приточной вентиляции и воздушно-тепловых завес, системы подогрева и теплых полов, котельные и пр.

Нормативы, регламентирующие порядок проведения испытаний

Как в проектных, монтажных, так и в испытательных работах без знания нормативной базы грамотно выполнить работы по опрессовке систем отопления будет невозможно.

Так, например, в СНиП 41-01-2003 даны основные рекомендации по проведению испытаний систем отопления:

- в здании должна быть температура воздуха выше нуля градусов;

- давление опрессовки не должно быть больше максимального предельного давления оборудования и материалов в системе отопления;

- величина давления опрессовки должна быть больше рабочего давления системы отопления и оборудования на 50%, но при этом показатель не должен быть ниже 0,6 МПа.

СНиП 3.05.01-85 регламентирует:

- проводить гидравлические испытания крупно узловых элементов на месте сборки;

- при падении давления в системе во время гидравлических испытаний необходимо визуально обнаружить место течи, устранить неплотность, а затем продолжить мероприятия по проверке на герметичность;

- проводить опрессовку трубопроводов с установленными вентилями или клиновыми задвижками следует при двукратном повороте регулирующей ручки;

- секционные приборы отопления не заводской сборки также должны быть опрессованы на месте;

- трубопроводы скрытой разводки должны быть испытаны повышенным давлением до момента отделочных работ;

- изолируемые трубы подлежат опрессовке до момента нанесения теплоизоляции;

- во время проведения работ по испытаниям систем теплоснабжения должны быть отключены водогрейные котлы и мембранные баки;

- система считается работоспособной и прошедшей испытательные мероприятия, если на протяжении 30 минут не снизилось давление опрессовки, а визуальным методом не обнаружены подтеки воды;

- испытание системы отопления на правильность и равномерность прогрева называют тепловым испытанием.

Такие мероприятия должны проводиться на протяжении семи часов водой с температурой не менее 60 градусов. Если в летнее время источник тепла не выдает температуру опрессовки, то испытания откладывают до момента возобновления временного теплоснабжения, либо до подключения к источнику тепла.

Такие мероприятия должны проводиться на протяжении семи часов водой с температурой не менее 60 градусов. Если в летнее время источник тепла не выдает температуру опрессовки, то испытания откладывают до момента возобновления временного теплоснабжения, либо до подключения к источнику тепла.

Все гидравлические испытания фиксируются в акте опрессовки, а испытания трубопроводов скрытой прокладки сопровождаются листом на скрытые работы.

Порядок и технологические особенности проведения опрессовки системы отопления

Гидравлические испытания систем теплоснабжения принято проводить с различными давлениями опрессовки в зависимости от назначения системы и типа используемого оборудования. Например, узел ввода тепла в здание опрессовывают давлением в 16 атмосфер, системы теплоснабжения вентиляции и ИТП, а также системы отопления многоэтажных домов — давлением в 10 атмосфер, а системы отопления индивидуальных домов — давлением от 2 до 6 атм.

Системы отопления вновь возводимых зданий прессуются в 1,5-2 раза большим давлением от рабочего, а системы отоплений старых и ветхих домов — заниженными значениями в пределах 1,15-1,5. К тому же при опрессовке систем с чугунными радиаторами диапазон давлений не должен превышать 6 атм., зато при установленных конвекторах — порядка 10.

К тому же при опрессовке систем с чугунными радиаторами диапазон давлений не должен превышать 6 атм., зато при установленных конвекторах — порядка 10.

Таким образом, при выборе давления опрессовки следует внимательно ознакомиться с паспортами на оборудование. Оно не должно быть выше максимального давления самого «слабого» звена системы.

Для начала производится заполнение системы отопления или теплоснабжения водой. Если в системе отопления будет залит низкозамерзающий теплоноситель, то опрессовку проводят сначала водой, затем уже раствором с присадками. Следует знать, что в силу меньшего поверхностного натяжения теплоносители на основе этиленгликоля или пропиленгликоля более текучи, чем вода, поэтому в случае незначительных подтеков на резьбовых соединениях их следует порой лишь незначительно подтянуть.

При подготовке функционирующей системы отопления к отопительному сезону рабочий теплоноситель необходимо слить и вновь заполнить чистой водой для опрессовки. Заполнение системы отопления обычно производится в нижней точке котельной или теплового узла через сливной шаровый кран. Параллельно с заливкой системы отопления должен быть стравлен воздух через автовоздушники на стояках, верхних точках ответвлений или через краны Маевского на радиаторах. Для предотвращения завоздушивания системы отопления заполнение системы производится только «снизу-вверх».

Параллельно с заливкой системы отопления должен быть стравлен воздух через автовоздушники на стояках, верхних точках ответвлений или через краны Маевского на радиаторах. Для предотвращения завоздушивания системы отопления заполнение системы производится только «снизу-вверх».

Затем производится повышение давления системы до расчетного с контролем падения давления по измерительным манометрам. Параллельно с контролем давления производится визуальный осмотр всей системы, узлов трубопроводов, резьбовых присоединений и оборудования на предмет образования течи и появления капель на швах. Если на системе после заполнения водой образовался конденсат, то трубопроводы необходимо высушить, а затем проводить осмотр дальше.

Приборы отопления и участки трубопроводов, скрытые в строительных конструкциях, подлежат осмотру в обязательном порядке.

Систему отопления выдерживают под давлением не менее 30 минут, а если не обнаружено течи и не было зафиксировано падения давления, то считается, что система опрессовку прошла.

В некоторых случаях падение давления допустимо, но в пределах, не превышающих значения 0,1 атмосферы, и при условии, что визуальный осмотр не подтвердил образования подтеков воды и нарушения герметичности сварных и резьбовых соединений.

При отрицательном результате гидравлических испытаний производят ремонтные работы с дальнейшей повторной опрессовкой.

По окончании испытательных работ составляется акт опрессовочных работ по форме, указанной в основных нормативных документах.

Пневматические испытания систем отопления

Основным ограничением проведения гидравлических испытаний является проведение работ в помещениях с положительной температурой, что крайне затруднительно в строящемся здании. Поэтому часто перед основными испытательными работами проводят опрессовку системы отопления воздухом.

Компрессор подключается к сливному крану либо к крану Маевского в любой точке системы, нагнетается повышенное давление воздуха, а система выдерживается определенное время без падения давления.

Промывка систем отопления

Гидропневматическая промывка отопительных систем является обязательным мероприятием при подготовке системы отопления к пуску перед началом отопительного сезона.

Вода циркулирует по замкнутому контуру системы отопления на протяжении отопительного периода, а при нагревании и остывании происходит отложение солей жесткости. А это вместе с процессами коррозии внутренних стенок труб приводит к отложению накипи на них. Накипь значительно уменьшает внутреннее сечение трубопроводов, увеличивает гидравлическое сопротивление системы и снижает теплоотдачу радиаторов.

В высокотемпературных системах отопления накипь приводит к локальному перегреву и к дальнейшему образованию свищей. Отложение накипи толщиной в один миллиметр приводит к снижению теплоотдачи системы отоплении на 15-20%. А в глобальных масштабах — это колоссальные потери тепловой мощности и значительное снижение энергоэффективности системы со значительным ростом затрат на обогрев здания.

Промывка систем отопления является таким же необходимым ежегодным мероприятием, как и опрессовка, и проводится перед началом отопительного сезона или на момент ввода в эксплуатацию.

Главным признаком «забитой» системы отопления является увеличение роста расхода теплоносителя, увеличение времени прогрева или неравномерный прогрев радиаторов. В этих случаях часто возникают такие ситуации, когда трубопроводы горячие, а радиаторы еще непрогретые.

Методика гидропневматического способа сводится к заполнению системы чистой водой и подключению в нее воздушного компрессора. Избыточное давление воздуха увеличивает скорость течения теплоносителя и создает турбулентные потоки жидкости. Эти потоки в местах отложений накипи создают вихревые колебания, вследствие чего частицы загрязнений отрываются от поверхности стенок.

При подаче воздуха высокого давления вентиль на воздухоспускных клапанах необходимо закрыть, а для защиты компрессора от попадания воды из системы следует установить обратный клапан.

Также для промывки системы существуют специальные растворы, которые расщепляют отложенную на стенках трубопроводов накипь и снижают тем самым их гидравлическое сопротивление.

Службы, проводящие гидравлические испытания

Если система отопления монтируется подрядной организацией на этапе возведения нового жилья, то и обязанности по опрессовке трубопроводов полностью лежат на подрядчике.

В случае, когда система отопления уже функционирует, независимо от того, жилой это дом, муниципальное учреждение, торговый либо офисный комплекс, опрессовку выполняет организация, обслуживающая все системы здания. В жилищном строительстве законом предусмотрены обязанности управляющей компании содержать системы отопления в рабочем состоянии, а, следовательно, и осуществлять мероприятия по подготовке к отопительному сезону.

Для административных и иных комплексов испытания систем производят либо эксплуатирующая организация, либо подрядчик, владеющий всеми необходимыми разрешениями на проведение комплекса работ.

Промывка и опрессовка системы отопления

Доброго времени суток, уважаемые читатели! Промывка и опрессовка систем отопления проводится обычно в межотопительный, летний период, после окончания отопительного сезона. Вообще цель промывки — вымывание накопившейся в радиаторах и трубах грязи, окалины, отложений. Опрессовка проводится с целью испытания на прочность и плотность трубопроводов отопления.

Примерно так записано в «Правилах технической эксплуатации теплоэнергоустановок». Если более точно — промывка проводится согласно п.п.9.2.9., 9.2.10., опрессовка согласно п.п. 9.1.59., 9.2.12., 9.2.13. Кроме подготовки к отопительному сезону гидравлические испытания (опрессовку ) проводят :

а) перед вводом в эксплуатацию нового трубопровода,

б) после завершения капитального ремонта дома или здания,

в) после реконструкции или модернизации теплоузла.

Но все эти варианты мы рассматривать не будем, так как самым распространенным является вариант промывки и опрессовки перед отопительным сезоном. Согласно «Правил технической эксплуатации тепловых энергоустановок» в каждом здании перед отопительным сезоном должна пройти промывка и опрессовка внутренних систем отопления.

Согласно «Правил технической эксплуатации тепловых энергоустановок» в каждом здании перед отопительным сезоном должна пройти промывка и опрессовка внутренних систем отопления.

Как же проводится промывка? Обычно проводят гидропневматическую промывку. Суть ее в том, что сжатый воздух подается компрессором совместно с водой, и этой водовоздушной смесью под давлением (но не более 6 кгс/см²) промываются стояки и радиаторы. Через один шланг водовоздушная смесь под давлением прогоняется по стоякам и радиаторам, через другой шланг сбрасывается в систему канализации. Промывку чаще всего проводят водопроводной (холодной) водой, либо сетевой водой по согласованию с эксплуатирующей организацией. Промывка идет до тех пор, пока вода, которая идет на сброс в канализацию, не станет полностью светлой, то есть до полного осветления. Это если вкратце. Рабочую программу проведения промывки можно скачать здесь:

Программа промывки

РД 34. 20.327-87 «Методические указания по гидропневматической промывке водяных тепловых сетей» можно скачать здесь :

20.327-87 «Методические указания по гидропневматической промывке водяных тепловых сетей» можно скачать здесь :

РД 34.20.327-87

Кто может делать промывку? Вы можете нанять какую либо организацию, а можете и проводить промывку сами, для этого не нужен допуск СРО ( саморегулируемой организации ). Допуск СРО — это, что раньше называлось лицензией. Но для того, чтобы проводить промывку вам нужен будет компрессор и подготовленный персонал. Если со вторым еще как то можно справиться, то покупать компрессор ради одной промывки в год не очень то целесообразно. Тем более, что «внутрянку» сейчас моют уже не теми огромными, грохочущими компрессорами, которые были раньше, а вполне себе компактными, современными агрегатами. Например, таким как на фото ниже.

Напишу про свое личное отношение к проведению промывки перед отопительным сезоном. Если честно, я не считаю, что промывку нужно проводить каждое лето. Сталкивался я на практике и с проблемами, которые возникают после промывки. Мое мнение по этому поводу такое — промывку нужно проводить раз в пять лет, не чаще. Как то приходилось промывать здание, которое не промывалось с 90х годов, вот там промывка имела смысл, она была просто необходима, грязи вымыли просто очень много. А каждый год если мыть, только компрессор запускаешь, шланг в люк канализации — а вода уже с самого начала почти чистая идет. И смысл мыть каждый год? Читал я и про то, что за границей, в европейских странах промывка не очень то приветствуется, то есть ее не проводят в обязательном порядке. Но Правила есть Правила, поэтому будем их придерживаться.

Мое мнение по этому поводу такое — промывку нужно проводить раз в пять лет, не чаще. Как то приходилось промывать здание, которое не промывалось с 90х годов, вот там промывка имела смысл, она была просто необходима, грязи вымыли просто очень много. А каждый год если мыть, только компрессор запускаешь, шланг в люк канализации — а вода уже с самого начала почти чистая идет. И смысл мыть каждый год? Читал я и про то, что за границей, в европейских странах промывка не очень то приветствуется, то есть ее не проводят в обязательном порядке. Но Правила есть Правила, поэтому будем их придерживаться.

Теперь касаемо опрессовки, или гидравлических испытаний на прочность и плотность. Их проводят, или по крайней мере должны проводить после промывки систем отопления. Честно сказать, не всегда это делается, так сказать по желанию заказчика. При опрессовке «внутрянка» ставится под давление, но не выше расчетного, на определенное время, которое оговаривается в программе опрессовки, или другими словами гидравлических испытаний. Рабочую программу опрессовки можно скачать здесь :

Рабочую программу опрессовки можно скачать здесь :

Программа опрессовки

Опрессовку можно проводить с помощью специального ручного опрессовочного насоса, например такого, как на фото:

Таким насосом вы можете опрессовать как часть «внутрянки», так и полностью систему отопления. После проведения опрессовки визуально осматривается вся внутренняя система отопления. Если нигде нет свищей, течей со стояков отопления и радиаторов, значит система считается выдержавшей гидравлическое испытание. И после промывки и после опрессовки обязательно составляется акт, который подписывают представитель потребителя и представитель теплоснабжающей организации.

Как известно, промывка и опрессовка входят в комплекс мероприятий по подготовке к отопительному сезону, а на тему подготовки к отопительному сезону я написал книгу, с одноименным названием, просмотреть ее можно по ссылке ниже:

Подготовка к отопительному сезону

Книга эта написана мной на основе моего 15-летнего опыта теплоэнергетика-практика. К книге я также приложил дополнительные материалы, а именно: план мероприятий по подготовке к отопительному сезону в формате Exel, рабочие программы промывки и опрессовки внутренней системы теплоснабжения здания, формы актов промывки и опрессовки в формате Word, паспорт ИТП (теплового пункта) со схемой, паспорт тепловой сети (теплотрассы), инструкцию по эксплуатации ИТП в формате Word, ответы при сдаче экзамена на ответственного за безопасную эксплуатацию тепловых энергоустановок в Ростехнадзоре по системе ОЛИМПОКС (тестирование на компьютере).

К книге я также приложил дополнительные материалы, а именно: план мероприятий по подготовке к отопительному сезону в формате Exel, рабочие программы промывки и опрессовки внутренней системы теплоснабжения здания, формы актов промывки и опрессовки в формате Word, паспорт ИТП (теплового пункта) со схемой, паспорт тепловой сети (теплотрассы), инструкцию по эксплуатации ИТП в формате Word, ответы при сдаче экзамена на ответственного за безопасную эксплуатацию тепловых энергоустановок в Ростехнадзоре по системе ОЛИМПОКС (тестирование на компьютере).

А вот содержание книги:

1. Введение

2. Из чего состоит подготовка к отопительному сезону?

3. Мероприятия подготовки к отопительному сезону (назначение ответственного по приказу за эксплуатацию теплоэнергоустановок, сдача экзаменов в Ростехнадзоре.)

4. Ревизия и ремонт запорной арматуры и другие технические мероприятия

5. Промывка и опрессовка внутренних систем теплоснабжения

Промывка и опрессовка внутренних систем теплоснабжения

6. Заключение

Вопросы по испытаниям под давлением, утечкам и техническому обслуживанию системы

Вернуться к основному FAQ

Испытание под давлением необходимо при следующих условиях:

- При продаже дома или каждые 2–3 года

- При подозрении обслуживающего персонала на утечку в системе скрытых излучающих панелей

- При реконструкции дома или замене любых напольных покрытий

- При любом проникновении в плиту требуется, например, бурение для термитов

Это зависит от материала трубки и состояния, в котором она находится.Некоторые материалы рассчитаны на более высокое давление, чем другие, а некоторые выдерживают лучше со временем, чем другие. Квалифицированный обслуживающий персонал должен быть в состоянии определить надлежащую процедуру испытания под давлением после осмотра отдельной системы, чтобы определить, какие меры предосторожности, если таковые имеются, следует предпринять при выполнении испытания. Существуют универсальные сантехнические и механические коды, которые определяют давление, которое будет использоваться для тестирования скрытых систем трубопроводов. В тех случаях, когда состояние трубопроводов не вызывает беспокойства, всегда рекомендуется проводить испытания трубопроводной системы под давлением, по крайней мере, при давлении городской воды.Повышенное давление при испытании позволяет обслуживающему персоналу получать более точные и чувствительные результаты за более короткий период времени. Любой воздух в системе трубопроводов сжимается, и незначительные потери обнаруживаются легче. Обычный сервисный вызов обычно не дает достаточно времени для определения точных результатов при рабочих давлениях системы.

Квалифицированный обслуживающий персонал должен быть в состоянии определить надлежащую процедуру испытания под давлением после осмотра отдельной системы, чтобы определить, какие меры предосторожности, если таковые имеются, следует предпринять при выполнении испытания. Существуют универсальные сантехнические и механические коды, которые определяют давление, которое будет использоваться для тестирования скрытых систем трубопроводов. В тех случаях, когда состояние трубопроводов не вызывает беспокойства, всегда рекомендуется проводить испытания трубопроводной системы под давлением, по крайней мере, при давлении городской воды.Повышенное давление при испытании позволяет обслуживающему персоналу получать более точные и чувствительные результаты за более короткий период времени. Любой воздух в системе трубопроводов сжимается, и незначительные потери обнаруживаются легче. Обычный сервисный вызов обычно не дает достаточно времени для определения точных результатов при рабочих давлениях системы. Например, система медных излучающих панелей «замкнутого цикла» не портится и может быть протестирована при городском давлении в любое время. Системы с медными трубками рассчитаны на давление более 500 фунтов на квадратный дюйм, поэтому проведение испытания при давлении 60 фунтов на квадратный дюйм или менее не представляет потенциальной опасности.С другой стороны, если система труб состоит из стали, где может существовать проблема износа, мы всегда рекомендуем проверять излучающую панель при рабочем давлении системы или 10 фунтах на квадратный дюйм, в зависимости от того, что больше, в течение более длительного периода времени. Стандартное испытание под давлением городской воды следует проводить не менее 45 минут, а испытание под давлением системы в течение полутора часов. Системы пластиковых и резиновых трубок также изначально имеют пониженные пределы давления. В отличие от стальных и медных систем, которые изначально имели прочность на разрыв 500 фунтов на квадратный дюйм, пластиковые и резиновые трубки рассчитаны на максимальное давление 100 фунтов на квадратный дюйм.

Например, система медных излучающих панелей «замкнутого цикла» не портится и может быть протестирована при городском давлении в любое время. Системы с медными трубками рассчитаны на давление более 500 фунтов на квадратный дюйм, поэтому проведение испытания при давлении 60 фунтов на квадратный дюйм или менее не представляет потенциальной опасности.С другой стороны, если система труб состоит из стали, где может существовать проблема износа, мы всегда рекомендуем проверять излучающую панель при рабочем давлении системы или 10 фунтах на квадратный дюйм, в зависимости от того, что больше, в течение более длительного периода времени. Стандартное испытание под давлением городской воды следует проводить не менее 45 минут, а испытание под давлением системы в течение полутора часов. Системы пластиковых и резиновых трубок также изначально имеют пониженные пределы давления. В отличие от стальных и медных систем, которые изначально имели прочность на разрыв 500 фунтов на квадратный дюйм, пластиковые и резиновые трубки рассчитаны на максимальное давление 100 фунтов на квадратный дюйм. Мы рекомендуем никогда не тестировать эти системы при давлении более чем в два раза превышающем рабочее давление системы или 20-30 фунтов на квадратный дюйм из-за того, что трубки, штуцеры и соединения могут быть непрочными и негерметичными. В Национальном кодексе котлов указано, что система должна быть испытана при 1-1 / 2-кратном превышении пропускной способности предохранительного клапана или 90% максимальной номинальной мощности котла, которая может быть больше. Единый механический кодекс требует, чтобы все системы излучающих панелей независимо от типа материала были испытаны под давлением 100 фунтов на квадратный дюйм перед заливкой бетона.С их точки зрения безопасности, система трубопроводов независимо от возраста должна соответствовать первоначальным стандартам испытаний под давлением, в противном случае ее использование в любом случае будет небезопасным. Наша рекомендация по стандартам испытаний на пониженное давление для пластиковых, резиновых и стальных систем является разумным компромиссом для повышения долговечности систем в случае наличия промежуточных стадий разрушения.

Мы рекомендуем никогда не тестировать эти системы при давлении более чем в два раза превышающем рабочее давление системы или 20-30 фунтов на квадратный дюйм из-за того, что трубки, штуцеры и соединения могут быть непрочными и негерметичными. В Национальном кодексе котлов указано, что система должна быть испытана при 1-1 / 2-кратном превышении пропускной способности предохранительного клапана или 90% максимальной номинальной мощности котла, которая может быть больше. Единый механический кодекс требует, чтобы все системы излучающих панелей независимо от типа материала были испытаны под давлением 100 фунтов на квадратный дюйм перед заливкой бетона.С их точки зрения безопасности, система трубопроводов независимо от возраста должна соответствовать первоначальным стандартам испытаний под давлением, в противном случае ее использование в любом случае будет небезопасным. Наша рекомендация по стандартам испытаний на пониженное давление для пластиковых, резиновых и стальных систем является разумным компромиссом для повышения долговечности систем в случае наличия промежуточных стадий разрушения. См. Нашу информационную страницу под названием «Правда об испытаниях систем излучающих панелей под давлением», которая получила широкую огласку.

См. Нашу информационную страницу под названием «Правда об испытаниях систем излучающих панелей под давлением», которая получила широкую огласку.

В начало

Я слышал о проблемах, связанных с утечками в системах лучистого отопления. Почему они возникают и как я могу быть уверен, что в моей системе не будет утечек?В системах излучающих панелей время от времени возникали утечки по разным причинам в зависимости от типа используемого материала. Просмотрите следующие проблемы, возникающие с каждым типом материала.

- Системы стальных труб: проблемы с утечками в основном вызваны внешними факторами окружающей среды в сочетании с плохими методами монтажа.Изначально стальная труба имела пластиковое защитное покрытие вокруг трубы, которое должно было предохранять от ржавчины и коррозии. Пластиковое покрытие либо сошло, либо откололось во время установки, что сделало трубку уязвимой для воздействия внешней влаги. Неправильно установленные системы трубопроводов часто прижимались к нижней части бетонной плиты, что располагало излучающую панель для воздействия внешней влаги грунта.

Результатом была внешняя ржавчина и возможные утечки. Поскольку системы были спроектированы «с замкнутым контуром», в НКТ не попал новый кислород или минералы, способствующие внутренней коррозии.Правильно установленные внутри бетонной плиты стальные системы, не подверженные воздействию влаги из-за больших трещин, могут продлить срок службы конструкции. Некоторые системы, которым 50-60 лет, прекрасно работают и сегодня.

Результатом была внешняя ржавчина и возможные утечки. Поскольку системы были спроектированы «с замкнутым контуром», в НКТ не попал новый кислород или минералы, способствующие внутренней коррозии.Правильно установленные внутри бетонной плиты стальные системы, не подверженные воздействию влаги из-за больших трещин, могут продлить срок службы конструкции. Некоторые системы, которым 50-60 лет, прекрасно работают и сегодня. - Системы пластиковых труб — Утечка возникла по нескольким причинам, включая затвердевание и хрупкость труб со временем. Волосные переломы произошли в контурах трубок, которые преодолевают большие расстояния и не подлежат ремонту в соответствии с правилами. Утечки произошли в штуцерах и соединениях, необходимых для наземных соединений с коллекторами и котельным оборудованием.Расширение и сжатие, вызванные разницей температуры системы и молекулярными изменениями в пластике из-за нагрева, иногда приводили к возникновению утечек в соединениях, обжимных фитингах и компрессионных фитингах.

Отказы котельного оборудования и повышенное рабочее давление в системе в результате отказов вспомогательного оборудования также привели к проблемам с утечками. Системы пластиковых трубок рассчитаны на максимальное рабочее давление 60–100 фунтов на квадратный дюйм. Отказ расширительного бака, редукционного клапана и клапана сброса давления, хотя и случается редко, может привести к увеличению давления, вызывая нагрузку на материал трубопровода, которая уже может быть ослаблена.Повышенная температура системы повлияла на некоторые системы пластиковых труб. Кислородопроницаемость большинства пластиковых трубок привела к раннему отказу оборудования.

Отказы котельного оборудования и повышенное рабочее давление в системе в результате отказов вспомогательного оборудования также привели к проблемам с утечками. Системы пластиковых трубок рассчитаны на максимальное рабочее давление 60–100 фунтов на квадратный дюйм. Отказ расширительного бака, редукционного клапана и клапана сброса давления, хотя и случается редко, может привести к увеличению давления, вызывая нагрузку на материал трубопровода, которая уже может быть ослаблена.Повышенная температура системы повлияла на некоторые системы пластиковых труб. Кислородопроницаемость большинства пластиковых трубок привела к раннему отказу оборудования. - Системы резиновых труб — Утечки возникли в результате разрушения резинового материала из-за теплового воздействия, воздействия бетона и содержания воды. Материал имеет низкое номинальное давление, что вызывает аналогичные проблемы, наблюдаемые в некоторых пластиковых системах из-за повышенного давления в системе. Опять же, соединения на коллекторах регулярно протекают.

Проницаемость для кислорода позволяет наружному воздуху проникать в закрытую систему и вызывать преждевременный выход оборудования из строя.

Проницаемость для кислорода позволяет наружному воздуху проникать в закрытую систему и вызывать преждевременный выход оборудования из строя. - Системы медных труб — Утечки иногда возникали из-за проблем, связанных с напряжением из-за движения плиты и сдвига грунта при заливке монолитного бетона (одиночной плиты). В большинстве случаев плохо армированные плиты и неустойчивый грунт допускают повторяющиеся движения плиты в трещинах в плитах. Связанная труба с обеих сторон трещины может быть подвергнута напряжению и, в конечном итоге, расколется от растяжения.Никаких утечек не наблюдалось при заливке из двух плит и в конструкции деревянного чернового пола с перекрытием. При заливке отдельных плит с надлежащим составом арматуры и укладке на твердый грунт проблема возникала редко. Конструкция паяного / сварного соединения, номинальное давление, номинальная температура, коррозионная стойкость и непроницаемость медных трубок не повлияли на проблемы других труб.

Чтобы избежать утечек в системе трубопроводов, для распределительной панели необходимо выбрать соответствующий материал.Мы предлагаем медные излучающие панели типа «L», которые устанавливаются либо на деревянный черновой пол с легким бетоном, либо на плиту с заливкой из двух плит. Обе среды полностью свободны от стресса и гарантируют бесперебойную работу системы. Независимо от того, используются ли медные, пластиковые или резиновые трубки для излучающей панели, всегда разумно провести испытание системы труб под давлением до, во время и после заливки бетона. Также рекомендуется осмотр всех отдельных стыков системы.Это обеспечит отсутствие протечек в излучающей панели на протяжении всего процесса строительства. Если ничего не подозревающий человек проколол трубу во время или после заливки бетона, он немедленно уведомит об этом подрядчика по отоплению, чтобы проблема могла быть решена.

Обычно нет, но тип материала трубок влияет на вашу способность ремонтировать систему. Ваша система излучающих панелей тщательно проверяется перед тем, как покрыть ее бетоном, и вероятность утечки в трубах для нового строительства очень мала.Однако в случае аварии современные инструменты, обнаруживающие гелий, введенный в трубку, могут точно определить причину неисправности за очень короткое время. Если излучающая панель полностью состоит из меди, ремонт будет несложным. Для доступа и проведения ремонта необходимо небольшое отверстие в полу. Ремонтные работы из меди могут быть припаяны ленточной пайкой в соответствии с нормами и восстановлены бетоном. Любой требуемый ремонт пластиковой или резиновой системы не может быть исправлен в соответствии с нормой, если он был восстановлен с помощью бетона. В полу необходимо установить заглушку, чтобы в будущем обеспечить доступ к ремонту для обслуживания.В зависимости от характера утечки и количества трубок, требующих замены, ремонт может оказаться невозможным. Для ремонтируемых участков трубопроводов для ремонта обычно используются штуцеры, хомуты и компрессионные фитинги. Стальные системы можно паять, если на трубах нет ямок или повреждений. Если стальная труба в плохом состоянии, надлежащий ремонт не может быть произведен, и систему необходимо заменить. В некоторых случаях требуется оценка на месте для определения объема необходимого ремонта. Большая часть ремонта старых домов покрывается страховкой домовладельцев.

В начало

Должен ли я поручить обслуживающему персоналу проверять рабочее состояние моего котла каждый отопительный сезон? Да, в соответствии с рекомендациями производителей оборудования. Особенно рекомендуется для систем старше 30 лет. Верно то, что правильно работающая система лучистого отопления может работать годами без необходимого обслуживания; тем не менее, ежегодные проверки системы квалифицированным подрядчиком по водоснабжению гарантируют, что ваша система будет продолжать работать должным образом, эффективно и безопасно.Если вы живете в нашем районе, следуйте рекомендациям, изложенным в «Контрольном перечне операций для систем лучистого отопления с медными трубами», предоставленном ANDERSON RADIANT HEATING. Домовладелец может участвовать в мониторинге состояния своей системы между осмотрами, выполняемыми квалифицированным специалистом по обслуживанию. Вызовите специалиста по обслуживанию в любое время, когда вы подозреваете неисправность системы лучистого отопления.

Как проверить давление вашей герметичной системы центрального отопления

Большинство вещей, которые вам понадобятся для проверки герметичной системы центрального отопления на перепады давления, уже встроены.Водозаборник, клапан сброса давления, расширительный бак, манометр и сливная труба уже должны быть установлены в большинстве систем отопления и различаются только своим расположением в доме или в системе.

Шаг 1. Проверка уровня воды

Перед снятием показаний давления вашей герметичной системы центрального отопления вам нужно будет выполнить несколько работ по уходу или техническому обслуживанию, чтобы убедиться, что ваши показания будут точными. Убедитесь, что в цистерне или резервуаре для подачи холодной воды в систему установлен правильный уровень воды, и доливайте воду по мере необходимости.

Шаг 2 — Повышение температуры

Следующим шагом в процессе проверки давления в вашей герметичной системе центрального отопления является повышение температуры бойлера всего на несколько градусов и повышение давления. Как только будет достигнута хорошая внутренняя температура, проверьте свои линии и излучение на предмет стука или других посторонних шумов. Это может быть признаком потери давления в линиях.

Шаг 3 — Удаление воздуха из линий

Затем вам нужно перейти к радиаторам в вашей герметичной системе центрального отопления и определить участки, где тепло и холод колеблются в трубах.В холодных областях нет воды и в них задерживается воздух. Пар до некоторой степени горячее, чем вода, но он не очень хорошо передает тепло, которое генерирует через трубы, поэтому вы хотите выпустить воздух из трубопроводов.

Пока ваша герметичная система центрального отопления находится под температурным давлением, используйте пару толстых утепленных резиновых перчаток, чтобы сбросить это давление с выпускных клапанов при включенном заборе воды. Это приведет к попаданию новой воды в систему, в то время как нагретая вода будет расширяться в трубах, увеличивая давление на выпускной клапан.Как только из выпускного клапана будет льется вода, закройте клапан и подождите, чтобы проверить смещение тепла в излучении. Холодные точки должны исчезнуть с трубопровода и стать твердой температурой по мере того, как вы проходите по системе, по одному радиаторному блоку за раз, прокачивая и проверяя.

Шаг 4 — Проверьте манометр