Глубиномер (нутромер). Виды и устройство. Назначение и измерение

Глубиномер (нутромер) – это специализированный измерительный инструмент, предназначенный для точного определения глубины отверстий, пазов и других элементов на деталях или заготовках.

Сфера использования

Устройство широко применяется при выполнении металлообработки. При работе с деревом, учитывая специфику данного материала, высокая точность является нецелесообразной, поэтому он практически не используется. Глубиномерами пользуются токари, слесари, автомеханики, сварщики. Чаще всего инструмент применяется при выполнении токарных, сверлильных, фрезерных работ. Он является очень точным, поэтому при сборке деталей подготовленных с его помощью исключается погрешность в размерах отверстий, пазов и прочих углублений или выступов.

Виды глубиномеров

В зависимости от устройства и принципа выполнения измерения различают три разновидности глубиномером:

- Микрометрические.

- Индикаторные.

- Штангенглубиномеры.

Все 3 типа устройств являются точными, но лучшими считаются микрометрические. Они имеют сложную конструкцию, благодаря чему измерение с их помощью сопровождается минимальной погрешностью. Усложненный механизм требователен к хранению. Он уменьшает надежность микрометрических приборов. Такие глубиномеры нужно чистить после использования, хранить в специальном кейсе, чтобы исключить контакт с пылью и грязью. Самым безотказным прибором является штангенглубиномер. Индикаторный глубиномер занимает среднее положение между надежностью, удобством и точностью измерений.

Каждая разновидность глубиномеров может оснащаться электронной составляющей, благодаря чему считывание показаний глубины проводится не по шкале вручную, а с помощью экрана, на который выводятся результаты замеров.

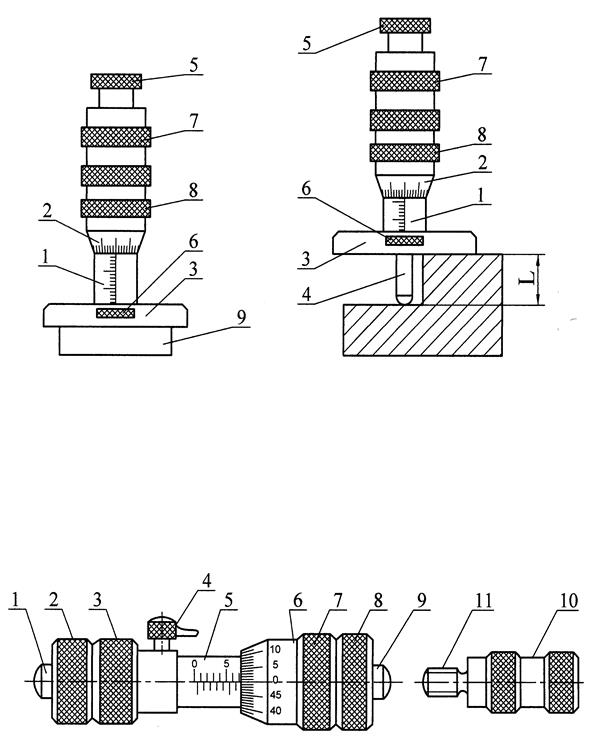

МикрометрическийДанный инструмент используется для определения глубины пазов, а также измерения высоты уступов. Имеющаяся в нем шкала дает возможность фиксировать измерения до 300 мм. Принцип работы прибора схожий с использованием микрометра. Единственное отличие заключается в шкале. Цифры на ней размещены в обратном порядке, поскольку, чем больше глубина, тем дальше выдвигается щуп.

Принцип работы прибора схожий с использованием микрометра. Единственное отличие заключается в шкале. Цифры на ней размещены в обратном порядке, поскольку, чем больше глубина, тем дальше выдвигается щуп.

Микрометрический глубиномер имеет самое сложное устройство, при этом он считается наиболее точным. Инструмент применяется при выполнении токарных работ, когда погрешность даже на долю миллиметра является важной.

Он состоит из следующих деталей:

- Основания.

- Стебля с нанесенной шкалой.

- Измерительного щупа.

- Колодки барабана, для регулировки выдвигания стержня.

- Фрикциона с трещоточным механизмом.

- Стопорного винта для фиксации глубины перед снятием результатов измерения.

При использовании микрометрического глубиномера его показания снимаются по 2 шкалам. Продольная указывает на миллиметры, а круговая на сотые доли миллиметра. Устройство данного класса очень чувствительно к условиям хранения. Его нужно чистить после каждого применения.

Глубиномер индикаторного типа может применяться для определения глубины или высоты пазов до 100 мм. Устройство является наиболее удобным в использовании благодаря наличию индикатора похожего на стрелочные часы. Для определения глубины достаточно посмотреть на циферблат со стрелкой. Она указывает на цифру соответствующую глубине измеряемого объекта. Данные устройства почти всегда оснащается сменными измерительными стержнями разного диаметра и длины, что позволяет адаптировать прибор под заготовки, с которыми приходится работать.

Устройство индикаторного глубиномера выглядит следующим образом:

- Основание.

- Державка.

- Устройство счета.

- Винт фиксации.

- Сменный измерительный щуп.

Стрелка устройства указывает на циферблат со шкалой измерения. Она приводится в движение за счет выдвигания стержня путем передачи усилия через зубчатый механизм часового типа. Устройство оснащается основной и вспомогательной шкалой. Основная имеет 100 делений, каждая из которых соответствует одному миллиметру глубины. Вспомогательная шкала разделяется на 10 делений, каждая из которых равна 1 см.

Основная имеет 100 делений, каждая из которых соответствует одному миллиметру глубины. Вспомогательная шкала разделяется на 10 делений, каждая из которых равна 1 см.

Инструмент имеет схожую конструкцию со штангенциркулем, однако он лишен губок. Шаг измерения прибора составляет 0,1 мм. Штангенглубиномер состоит из трех деталей. В его основании используется основная штанга, на которой крепится подвесная рамка с фиксирующим винтом. Шкала с цифровой разметкой нанесена путем гравировки. На штанге применяется Линейная разметка с шагом в 1 мм. В устройстве имеется еще одна шкала на нониусе рамки, которая уточняет размер в десятых долях миллиметра.

Устройство может иметь различную форму наконечников щупов, чтобы проводить измерения в углублениях специфических деталей. Для использования прибора необходимо упереться его рамкой в основание детали. После этого выдвинуть щуп до упора в дно паза. Далее необходимо закрутить винтовой фиксатор, чтобы снять показания со шкалы прибора.

Как использовать глубиномер

Все разновидности глубиномеров являются точными устройствами, которые применяются в тех случаях, когда снимаемый с их помощью показатель является важным. Именно поэтому использование данных устройств требует работы без спешки на подготовленных основаниях. Сначала нужно проверить, чтобы в отверстии или пазе детали отсутствовал мусор, поскольку щуп измерительного прибора не сможет упереться в дно углубления.

После этого измерительный стержень опускается в отверстие или паз. Важно убедиться, чтобы длины измерительного стержня было достаточно для касания дна. В противном случае прибор окажется бесполезным. Многие устройства поддерживают сменные стержни разной длины, поэтому сначала нужно выбрать подходящий из них.

При работе с индикаторными глубиномерами и штангенглубиномерами достаточно просто выдвигать щуп. Применяя же микрометрическое устройство необходимо вращать его головку по часовой стрелке. По мере вращения опускается измерительный стержень, который достигнув дна углубления создаст сопротивление. В результате в глубиномере сработает трещотка. Головку нужно вращать еще 3 оборота вокруг оси с момента срабатывания трещотки. После этого выполняется фиксация стержня специальным стопорным винтом, и только тогда прибор вынимается из углубления для считывания результатов.

В результате в глубиномере сработает трещотка. Головку нужно вращать еще 3 оборота вокруг оси с момента срабатывания трещотки. После этого выполняется фиксация стержня специальным стопорным винтом, и только тогда прибор вынимается из углубления для считывания результатов.

Глубиномер является очень чувствительным прибором, который нуждается в аккуратном обращении. После каждого использования его необходимо обтереть чистой салфеткой. Если устройство применялось для измерения глубины в деталях покрытых смазочными материалами, его следует промыть водно-щелочным раствором. После этого инструмент протирается насухо. Для длительного консервирования инструмента, сделанного не из нержавеющей стали, его следует натереть тонким слоем машинного масла. После этого глубиномер оборачивается в бумагу с водоотталкивающей пропиткой.

Инструмент чувствительный к механическим повреждениям. Изгиб его измерительного стержня приводит к снижению точности на доли или целые миллиметры. Поэтому прибор нужно хранить в заводском кейсе. Измерение устройством проводится при температуре от +5° до +40°С, что связано с температурным расширением металлов.

Поэтому прибор нужно хранить в заводском кейсе. Измерение устройством проводится при температуре от +5° до +40°С, что связано с температурным расширением металлов.

Похожие темы:

Глубиномер микрометрический

При изготовлении деталей различных машин широко используется такой измерительный инструмент, как микрометрический глубиномер. Точность измерения им составляет 0,01 миллиметра, а используется он для определения глубины отверстий, пазов, а также высоты уступов, если это значение составляет не более 100 миллиметров. Современные микрометрические глубиномеры поставляются потребителям укомплектованными сменными измерительными стержнями. Они используются для измерений глубин в пределах от 0 до 25 миллиметров, от 20 до 50 миллиметров, от 50 до 75 миллиметров и от 75 до 100 миллиметров.

Основными составными частями микрометрического глубиномера являются основание и микрометрическая головка. При проведении измерений этим мерительным инструментом его основание размещается на опорной плоскости детали. Измерительная часть этого инструмента заводится в отверстие, глубину которого следует определить, вращением винта. На нем установлена специальная трещотка, необходимая для контроля усилия которое считается достаточным, когда прозвучит

При проведении измерений этим мерительным инструментом его основание размещается на опорной плоскости детали. Измерительная часть этого инструмента заводится в отверстие, глубину которого следует определить, вращением винта. На нем установлена специальная трещотка, необходимая для контроля усилия которое считается достаточным, когда прозвучит 3 щелчка. В принципе, микрометрический глубиномер – это узкоспециализированный мерительный инструмент, однако без него не обойтись в тех случаях, когда нужно с высокой точностью определить глубину какого-либо глухого отверстия.

Все выпускаемые в Российской Федерации глубиномеры должны соответствовать разработанной на них технической документации, а также такого нормативного документа, как ГОСТ 7470 – 92.

Допускаемая погрешность измерений глубиномером зависит от класса точности и диапазона измерения. Для первого класса точности при температуре окружающей среды 20 ±5 °С, при отпущенном или зажатом стопоре и нормируемом измерительном усилии она составляет ±2 – 4 микрометра. При тех же условиях для приборов второго класса точности эта величина составляет

При тех же условиях для приборов второго класса точности эта величина составляет ±4 – 10 микрометров.

Что касается допуска плоскости измерительной поверхности основания, то для приборов первого класса точности он составляет 0,9 микрометра, а для приборов второго класса точности – 1,8 микрометра. Согласно действующим стандартам, завалы измерительных плоскостей должны располагаться на расстоянии не более 1 миллиметра от их краев.

Измерительные поверхности стержней микрометрических глубиномеров, а также установочные меры и основания должны быть закалены до твердости как минимум 59 единиц по методу Роквелла.

Показатели шероховатостей поверхностей микрометрических глубиномеров должны составлять:

• Для основания – Ra 0,2 мкм;

• Для оснащенных твердым сплавом измерительных стержней – Ra 0,08 мкм;

• Для установочных мер и стержней с закаленными измерительными поверхностями – Ra 0,04 мкм.

Для обеспечения фиксации микрометрических винтов эти мерительные инструменты должны оборудоваться стопорными устройствами. Если они зажаты, то под действием устройства, которое создает измерительное усилие, перемещаться винты не должны.

Глубиномеры должны быть сконструированы таким образом, чтобы обеспечивалась их установка на нулевой отсчет. При этом начальному штриху шкалы стебля надлежит быть видимым полностью, а расстояние от конической части барабана до самого близкого края штриха должно составлять не более 0,1 миллиметра.

При изготовлении глубиномеров на все их наружные поверхности должно быть нанесено защитное покрытие. Исключение из этого правила составляют измерительные поверхности микровинта и установочных мер, измерительные поверхности основания и измерительные стержни.

Чтобы проверить, соответствуют ли глубиномеры требованиям стандарта, осуществляются такие мероприятия, как государственные испытания, приемочный контроль, а также испытания на надежность и периодические испытания.

как пользоваться трехточечным устройством по ГОСТу и как настроить штихмас с боковыми губками?

Микрометрические инструменты отличаются особой точностью. Их используют в тех отраслях производства, где погрешность измерений не должна превышать нескольких тысячных долей миллиметра. К таким приборам относятся микрометры, некоторые виды штангенциркулей и глубиномеров, а также разновидность нутромера, которая будет рассмотрена в этой статье.

Для тех, кто впервые сталкивается с таким понятием: нутромер – это прибор для измерения внутренних линейных размеров, например, отверстия или паза. При этом вы измеряете не глубину, а именно размеры поперечного сечения этого отверстия.

Обратите внимание: хотя с помощью нутромера с микрометрическим отсчётным устройством вы можете выполнять замеры с очень высокой точностью – до нескольких микрометров, результат во многом зависит от правильности процедуры измерений. Прибор должен быть исправен, откалиброван (установлен на ноль с помощью установочной меры), укомплектован удлинителем нужного размера.

Прибор должен быть исправен, откалиброван (установлен на ноль с помощью установочной меры), укомплектован удлинителем нужного размера.

Устройство

Микрометрический нутромер, или штихмас, состоит из отсчётного устройства и измерительных частей. Отсчётным устройством является микрометрическая головка, принцип работы которой сходен с действием микрометра.Её основные составляющие – винтовая пара (один неподвижный винт и один подвижный), барабан, при вращении которого движется винт, а также стопорное устройство. Барабан соединён с винтом посредством специального колпачка. На барабане расположен нониус кругового типа, цена деления у большинства моделей – 0,01 мм. Также в устройство входит стебель, к которому крепится измерительный наконечник. Конструкция прибора может различаться в зависимости от диапазона измерений.

Например, у микрометрических нутромеров с диапазоном больше 2500 мм есть дополнительный часовой индикатор.

Поскольку микрометрическая головка имеет сравнительно небольшой предел измерений (13 или 25 мм), для неё изготавливаются специальные удлинители, которые входят в комплект инструмента и позволяют расширить диапазон измерений до необходимого. Каждый удлинитель маркирован специальным обозначением, указывающим его длину.

Как и любой нутромер, штихмас должен быть настроен перед проведением измерений.

Для установки шкалы головки на ноль используется специальная установочная мера, которая входит в комплект прибора. Она имеет форму скобы; для калибровки нутромера нужно ориентироваться на её внутренний линейный размер. Помимо круговой шкалы нониуса, по которой отсчитывают сотые доли миллиметра, у прибора есть продольная шкала. Она нужна для того, чтобы определять целую часть искомого значения и дробную до 0,5 мм.

Она имеет форму скобы; для калибровки нутромера нужно ориентироваться на её внутренний линейный размер. Помимо круговой шкалы нониуса, по которой отсчитывают сотые доли миллиметра, у прибора есть продольная шкала. Она нужна для того, чтобы определять целую часть искомого значения и дробную до 0,5 мм.

Назначение

Данный инструмент предназначен для точного определения внутренних размеров, когда недостаточно точности обычного штангенциркуля. Микрометр, который имеет такую же степень точности, также широко используется на производстве и в различных мастерских, но им не всегда удобно работать.

Диаметру цилиндра достаточно измениться всего на несколько сотых миллиметра в процессе эксплуатации двигателя, и у поршня появится люфт, который вскоре приведёт к неисправности.

Диаметру цилиндра достаточно измениться всего на несколько сотых миллиметра в процессе эксплуатации двигателя, и у поршня появится люфт, который вскоре приведёт к неисправности.Метод измерения нутромером с микрометрической головкой в подобных случаях довольно прост. Достаточно всего лишь произвести установку шкалы на ноль и подобрать подходящий удлинитель из набора.

Классификация

Данная разновидность прибора имеет, в свою очередь, несколько различных классификаций. Рассмотрим основные из них, их особенности и преимущества. Это следующие виды нутромеров с микрометрической отсчётной головкой:- трёхточечный;

- с боковыми губками.

Неудобной особенностью штихмаса может показаться отсутствие автоцентрирования.

Чтобы найти правильный размер, прибор приходится устанавливать в требуемое положение вручную.

Эта проблема решена в конструкции трёхточечного нутромера, который центрируется в любом отверстии, цилиндре или трубе автоматически. У него есть три выдвижных стержня. При замере все три должны коснуться стенок измеряемой полости.

Нутромеры с боковыми губками значительно более универсальны, чем обычные. По сути, это микрометры с функцией измерения внутренних размеров. При необходимости с помощью такого прибора вы можете измерить и внешние габариты детали, зажав её между губками инструмента. Одна из них неподвижно крепится к стеблю, а другая движется при вращении барабана.

Различные модификации нутромера микрометрического типа различаются по диапазону измерения.

Рабочий диапазон инструмента указывается специальной маркировкой. Например, НМ 50-600 – это прибор с диапазоном измерений от 50 до 600 мм. Соответственно, маркировка НМ 75-600 означает, что с помощью этой модели нутромера можно измерять в диапазоне 75–600 мм.

Технические условия эксплуатации

Технические требования и условия регламентирует ГОСТ 10-88. Данный технический норматив определяет следующие принципиально важные параметры, которые должны соответствовать табличным данным для обеспечения правильной эксплуатации:

- диапазон измерения;

- предел допустимой погрешности;

- номинальный размер установочной меры и другие параметры, такие как комплектность и маркировка.

Установленные ГОСТом диапазоны измерений – это 50–75 мм, 75–175 мм, 75–600 мм (приборы с этими диапазонами работают с точностью до 3 мкм), 150–1250 мм, 600–2500 мм (погрешность не более 4 мкм), 1250–4000 мм и 2500–6000 мм (погрешность 0,01 мм). ГОСТ указывает на то, что микрометрические головки моделей с диапазоном измерения более 2500 мм должны оснащаться часовым индикатором.

Важным техническим параметром является номинальный размер установочной меры, так как его точное соответствие табличным данным напрямую влияет на правильность калибровки инструмента.

Для приборов с диапазоном измерения до 50 мм установочная мера должна иметь номинальный размер 63 мм, до 75 мм – 75 мм, до 150 мм – 150 мм, до 600 мм – 150 мм и до 1250 мм (так же, как и до 2500 мм) – 350 мм. При этом для всех номинальных размеров определено максимальное допустимое отклонение – от 1,5 до 6 мкм.

Измерительный наконечник нутромера должен иметь сферическую форму. ГОСТ предоставляет таблицу его радиусов: от 12 до 60 мм в зависимости от диапазона измерений. Точность замера напрямую зависит от стопорного устройства. При работе нутромером микрометрический винт неподвижно фиксируется специальным стопорным устройством, при этом, согласно технической спецификации, размер не должен меняться более чем на 0,002 мм.

Следует помнить, что микрометрическая винтовая пара со временем изнашивается. Её срок эксплуатации, определённый ГОСТом, – 8 лет.

В разделе о комплектности указано, что к каждому экземпляру прибора должен прилагаться набор удлинителей (маркированных порядковыми номерами и указанием номинального размера) и установочная мера. Также в комплект входит державка для проведения измерений в глубоких отверстиях (где до нужного места нельзя достать просто рукой).

Также в комплект входит державка для проведения измерений в глубоких отверстиях (где до нужного места нельзя достать просто рукой).

Как настроить?

Рассмотрим, как настроить нутромер, имеющий микрометрическую головку, измерительную винтовую пару и стандартный набор удлинителей. Кроме перечисленного, вам понадобятся установочная мера и рабочая таблица подбора удлинителей. Хотя при её отсутствии вы можете подбирать удлинители в порядке убывания номинальной длины, указанной в маркировке.

Прежде всего проверьте, откалиброван ли нутромер.

Для этого поместите микрометрическую головку в установочную меру. Поворачивайте барабан до тех пор, пока поверхности головки не будут упираться в губки установочной меры. Если в этом положении продольная черта, которая находится на стебле прибора, не совпадает с нулём на нониусе, то нутромер нужно настроить. Для этого отверните контргайку, фиксирующую барабан, и поворачивайте его, пока ноль на нём не придёт в соответствие с продольной чертой на стебле. После этого гайку следует затянуть снова.

Если в этом положении продольная черта, которая находится на стебле прибора, не совпадает с нулём на нониусе, то нутромер нужно настроить. Для этого отверните контргайку, фиксирующую барабан, и поворачивайте его, пока ноль на нём не придёт в соответствие с продольной чертой на стебле. После этого гайку следует затянуть снова.

Отдельная инструкция описывает порядок действий, необходимый для настройки нутромера с боковыми губками. Эта процедура похожа на калибровку микрометра.

Чтобы проверить, откалиброван прибор или нет, вращайте барабан, сводя губки вместе. Для инструментов с большим диапазоном измерений вам придется свести боковые губки через концевую меру соответствующей длины. После их сведения в крайнее положение (до упора) аналогичным образом проверьте, совпадает ли ноль на круговой шкале с продольной чертой стебля.

Если ноль не совпадает, выполняется калибровка. Микрометрический винт фиксируется стопором, барабан освобождается путём ослабления контргайки, ноль устанавливается в нужное положение. После этого нужно опять зафиксировать барабан. В зависимости от того в каком диапазоне вы собираетесь производить замеры, установите нужный удлинитель.

Микрометрический винт фиксируется стопором, барабан освобождается путём ослабления контргайки, ноль устанавливается в нужное положение. После этого нужно опять зафиксировать барабан. В зависимости от того в каком диапазоне вы собираетесь производить замеры, установите нужный удлинитель.

Как пользоваться?

После того как прибор настроен, вы можете приступить к измерениям. Нутромер вводится в измеряемое отверстие.

Обратите внимание, что держать его нужно за специальную теплонепроницаемую ручку на барабане.

Для нутромеров с большим диапазоном измерений (более 300 мм) такие же теплонепроницаемые прокладки поставляются и для удлинителей.

Поворачивайте барабан, пока измерительные поверхности не соприкоснутся со стенками измеряемого отверстия. Инструмент следует слегка покачивать, чтобы он занял положение, соответствующее диаметру этого отверстия. Если у вас трёхточечный нутромер, беспокоиться об этом не придётся.

Инструмент следует слегка покачивать, чтобы он занял положение, соответствующее диаметру этого отверстия. Если у вас трёхточечный нутромер, беспокоиться об этом не придётся.

Когда барабан нутромера прокручен до нужного положения, нужно зафиксировать винт стопором и извлечь прибор. Чтобы узнать искомый размер, складывают значение на шкале нониуса с длиной микрометрической головки и номинальным размером удлинителя, указанным в его маркировке.

Обратите внимание, что во время измерения нутромер не должен попасть в перекос или застревать между стенками полости, которую вы измеряете.

Сам микрометрический вид также может застревать при попадании пыли и ржавчины. Ещё до измерений рекомендуем убедиться, что микровинт движется плавно и без рывков.

Измерительный наконечник и удлинитель не должны быть загрязнены, чтобы не увеличилась погрешность измерений. Для сохранения измерительных поверхностей в чистоте рекомендуется пользоваться специальными предохранительными накладками. Но даже при полном соблюдении правил выполнения измерений бывают ситуации, когда следует дополнительно проверить их правильность. Если вам нужна гарантия точности, воспользуйтесь другим (проверенным и откалиброванным!) нутромером или микрометром.

Распространённый способ самопроверки – сделать несколько замеров подряд, полученные результаты сложить и разделить на количество замеров.

Полученное значение – среднее арифметическое от результатов всех замеров – принять за итоговый размер. Таким образом вы сможете избежать случайной ошибки и в то же время усреднить влияние погрешности инструмента на результат замера.

Мы рассмотрели, как работает нутромер с микрометрической отсчётной головкой и как им пользоваться. Эти знания принципиально важны для специалистов-слесарей, токарей, инженеров. Также вам следует использовать по возможности только оригинальные инструменты с сертификатом соответствия приведённым техническим стандартам.

В следующем видео представлен обзор нутромера микрометрического НММЦ-2,5.

Глубиномер ГИ производства ООО «НПО»КировИнструмент»

Назначение средства измерений

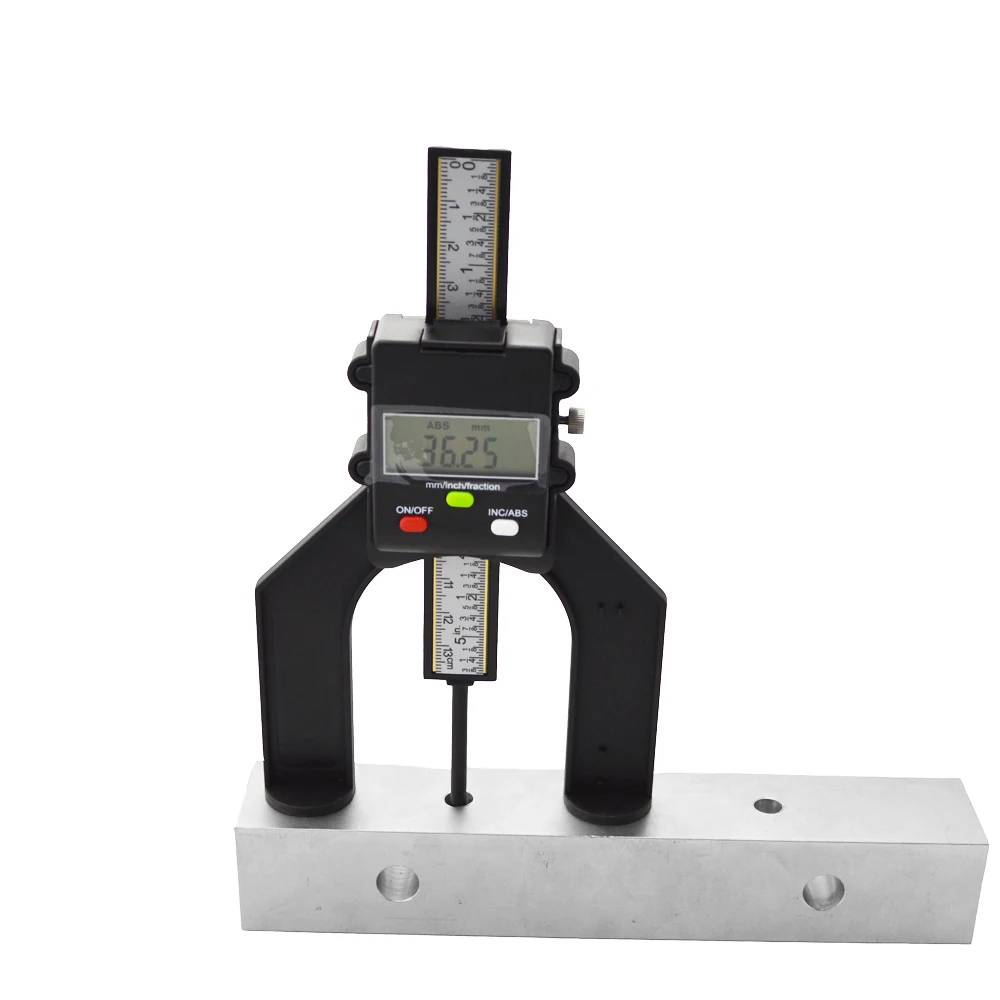

Глубиномеры индикаторные ГИ-100 предназначены для измерения глубины пазов,отверстий и высоты уступов до 100 мм относительным методом.

Физическая величина – длина (мм).

Описание средства измерений

Принцип действия глубиномера основан на измерении разности показаний по отсчет-ному устройству между начальным (нулевым) показанием , настроенного по установочным мерам, и показанием отсчетного устройства при установке измерительного стержня на измеряемую поверхность.

Глубиномер состоит из основания с опорной измерительной поверхностью, в которое устанавливается отсчетное устройство и фиксируется гайкой с помощью ключа, входящего в комплект. Измерительный стержень индикатора через шпильку соединяется со сменными из-мерительными стержнями.

- качестве отсчетного устройства глубиномеров используется индикатор часового типа ИЧ 10, с пределами измерений от 0 до 10 мм по ГОСТ 577-68.

Метрологические и технические характеристики

| Наименование параметра | Значение |

| Диапазон измерений глубиномера | от 0 до 100 мм |

| Класс точности отсчетного устройства | 1 |

| (индикатор ИЧ 10 по ГОСТ 577-68) | |

| Цена деления отсчетного устройства | 0,01 мм |

| Измерительное усилие глубиномера | не более 2 Н |

| Колебание измерительного усилия глубиномера в пределах рабочего хода | не более 0,8 Н |

| Размеры измерительной поверхности основания (длина×ширина) | не более 100´20 мм |

| Габаритные размеры глубиномера (длина×ширина×высота) | не более 100´27´203 мм |

| Масса глубиномера | не более 0,38 кг |

| Средний срок службы глубиномера | не менее 5 лет |

| Условия эксплуатации: | |

| — температура окружающего воздуха | (20 ± 5) ºС |

| — относительная влажность воздуха | (60 ± 20) % |

Поверка

осуществляется в соответствии с разделом 5 документа ГИ-100.000 РЭ «Глубиномер индика-торный ГИ-100. Руководство по эксплуатации», утвержденным ГЦИ СИ ФБУ «Кировский ЦСМ» в октябре 2013 г.

Перечень эталонов:

— прибор ППИ-4 ТУ 50-288-81, диапазон измерений от 1 до 10 мм, ПГ ± 3 мкм;

— концевые меры 1-Н1 ГОСТ 9038-90.

Сведения о методиках (методах) измерений

приведены в документе ГИ-100.000 РЭ «Глубиномер индикаторный ГИ-100. Руководство по эксплуатации».

Нормативные и технические документы, устанавливающие требования к глубиномерам индикаторным ГИ-100

ГОСТ 7661-67 «Глубиномеры индикаторные. Технические условия».

ГОСТ Р 8.763-2011 «ГСИ . Государственная поверочная схема для средств измерений длины в диапазоне 1·10-9 – 50 м и длин волн в диапазоне 0,2 – 50 мкм».

Рекомендации по областям применения в сфере государственного регулирования обеспечения единства измерений

Глубиномеры индикаторные ГИ -100 применяются в различных отраслях промышленности при выполнении работ по оценке соответствия промышленной продукции и продук-ции других видов, а также иных объектов установленным законодательством Российской Фе-дерации обязательным требованиям.

Микрометры и другие микрометрические инструменты. Видеоролик

Микрометры

Микрометрические инструменты

К микрометрическим инструментам относятся гладкие микрометры, микрометрические нутромеры, глубиномеры, а также рычажные микрометры, которые предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий и т. д.

Принцип действия этих инструментов основан на использовании винтовой пары (винт-гайка) для преобразования вращательного движения микровинта в поступательное перемещение.

Цена деления таких инструментов 0,01 мм.

Классическая конструкция микрометра включает скобу с запрессованной неподвижной пяткой и стеблем (иногда стебель присоединяют к скобе резьбой). Внутри стебля с одной стороны имеется микрометрическая резьба с шагом 0,5 мм, а с другой – гладкое цилиндрическое отверстие, обеспечивающее точное направление перемещения микровинта.

На винт насажен барабан, соединенный с трещоткой. Трещотка имеет на торце односторонние зубья, к которым пружиной прижимается штифт, обеспечивающий постоянное усилие измерения. Стопорное устройство служит для закрепления винта в нужном положении.

Отсчетное устройство микрометрических инструментов состоит из двух шкал: продольной и круговой. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряжа штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта.

Круговая шкала обычно имеет 50 делений (при шаге винта Р = 0,5 мм).

По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале – десятые и сотые доли миллиметра.

Конструкция микрометра впервые была запатентована французским изобретателем Жаном Лораном Палмером в 1848 году под названием «круговой штангенциркуль с круговым нониусом». Однако серийное производство микрометров началось лишь через несколько лет, — после посещения двумя американскими инженерами Д. Брауном и Л. Шарле Парижской выставки, где они увидели изобретение Ж. Палмера и организовали его серийным выпуск.

Микрометры – очень популярный инструмент для измерения наружных диаметров, толщин и т.п. Благодаря простой конструкции, удобству в обращении, быстроте в работе и достаточно высокой точности измерений, они – самые употребляемые цеховые инструменты для линейных измерений. Каждый станочник, слесарь, технолог и конструктор имеет собственный микрометр. Большое разнообразие конструкций, позволяющие измерять самые разные наружные поверхности делают их универсальными инструментами.

Изготавливают микрометры многие зарубежные и отечественные фирмы – Mitutoyo (Япония), Tesa (Швейцария), Carl Mahr (Германия), Челябинский инструментальный завод (ЧИЗ) и Кировский инструментальный завод (КРИН).

Качество современных микрометров очень высокое. Точный шлифованный винт, беззазорное соединение винта и гайки, твердосплавные торцевые измерительные поверхности обеспечивают плавное перемещение винта без биения торцевой поверхности. Применение нержавеющих сталей и термообработки обеспечивает антикоррозийные свойства инструмента, сопротивление износу и коррозии.

Положительной особенностью микрометров является соблюдение принципа Аббе, что существенно повышает точность измерения.

Современные микрометры, микрометрические инструменты и приборы подразделяются на две группы:

— механические микрометры со штриховой отсчетной шкалой;

— электронные микрометры с цифровым отсчетом.

Согласно ИСО 3611-2010 микрометры со штриховым отсчетом называют микрометрами с аналоговой индикацией, а микрометры с цифровым отсчетом называют микрометрами с цифровой индикацией.

***

Механический микрометр со штриховым отсчетом

Основным элементом микрометра является микрометрическая винтовая пара. С ее помощью поступательное перемещение измерительной поверхности (торца) микрометрического винта связано с поворотом отсчетного барабана. Один оборот барабана микровинта соответствует перемещению торца микровинта на один шаг резьбы винта. В большинстве конструкций шаг резьбы винта составляет 0,5 мм, а на барабан наносят 50 или 100 делений. Таким образом, цена деления отсчета составляет 0,01 или 0,05 мм. Резьба винта шлифуется на высокоточных станках. Микрометрическая пара в приборах оформлена в виде отдельного узла – микрометрической головки.

Микрометрическая головка входит в состав микрометров различного назначения, нутромеров, глубиномеров, различных стационарных приборов в качестве измерительного узла или узла, задающего точные перемещения, и т. п.

В головке микрометрический винт перемещается совместно с барабаном относительно стебля, жестко соединенного с микрометрической гайкой. Микрометрические головки обычно имеют две шкалы (рис.1): круговую для определения дробных долей оборота и линейную для определения числа полных оборотов микрометрического винта. Линейная шкала и продольный штрих нанесены на наружной поверхности стебля (или на гильзе, одеваемой на стебель).

Цена деления линейной шкалы равна шагу винта, при шаге 0,5 мм наносятся две части шкалы с длиной деления 1,0 мм, сдвинутые друг относительно друга на 0,5 мм. Общая длина линейной шкалы определяется диапазоном измерительного перемещения микрометрического винта (обычно 25 мм).

Круговая шкала нанесена на скосе барабана, торец которого является указателем линейной шкалы. Указателем круговой шкалы служит продольный штрих линейной шкалы.

Диаметр барабана выбран таким, чтобы длина деления была около 1 мм. Для отсчитывания дробных долей деления круговой шкалы в некоторых случаях применяют нониус, аналогичный нониусу штангенциркуля со считыванием без параллакса. Цена деления нониуса составляет 0,001 мм. Однако применение нониуса имеет смысл только в том случае, когда отсчитываемые доли деления меньше погрешности микрометрической передачи.

Для стабилизации измерительного усилия предусмотрено специальное устройство (трещотка, или фрикцион), закрепленное на барабане. С помощью этого устройства на измерительной поверхности микрометрического винта создается усилие, лежащее для большинства случаев применения микрометрических головок в пределах 5-10 Н.

Микрометры являются универсальными инструментами для наружных измерений. Конструкция и метрологические характеристики микрометров определены ISO 3611:2010, DIN 863 и ГОСТ 6207-90.

***

Микрометр имеют скобу, в которую с одной стороны установлена микрометрическая головка, а с другой пятка, Конструкция микрометров предусматривает стопорное устройство для закрепления микрометрического винта. Измерительными поверхностями у микрометров являются параллельные плоскости торцов микрометрического винта и пятки, обычно имеющие диаметр 8 мм.

Для повышения точности измерений выпускают микрометры с диапазоном измерения до 100 мм с диаметром рабочих поверхностей (стебля и пятки) уменьшают до 6,5 мм. Для повышения износостойкости измерительные поверхности микрометров изготовляют из твердого сплава.

Скобы современных высокоточных микрометров выполняют с теплоизолирующим покрытием, чтобы уменьшить погрешности, вызываемые тепловым расширением при контакте с руками.

Для установки нулевого положения микрометры с нижним пределом измерений от 25 мм комплектуют установочными мерами. Цена деление большинства механических микрометров составляет 0,01 мм.

Выпускают также микрометры с ценой деления 0,05 мм и с нониусом с ценой деления 0,001 мм. Диапазон измерений микрометров до 1500 мм.

Микрометры для измерения диаметров более 500 мм (скобы) делают сварными из труб для облегчения и снабжают теплоизолирующими накладками. Микрометры снабжаются сменными наконечниками с приращением длины 25 мм.

Следует отметить, что измерение микрометрическим инструментами больших диаметров (более 500 мм) очень неудобная операция, требующая опыта и терпения.

Результат такого измерения не надежен.

***

Электронный микрометр с цифровым отсчетом

Несмотря на повсеместное распространение микрометров с штриховыми шкалами и нониусом, отсчет по двум штриховым шкалам и сложение их результатов неудобен, особенно при плохом зрении и недостаточном освещении. Поэтому появление электронных микрометров с цифровым отсчетом сделало процесс измерения значительно проще и удобнее, а в некоторых случаях и точнее.

Конструктивно электронный микрометр мало отличается от механического микрометра, но вместо штриховых шкал он снабжен инкрементным, как правило, емкостным преобразователем, небольшим электронным устройством и цифровым дисплеем.

Преобразователь аналогичен инкрементному преобразователю, применяемому в штангенциркуле. Он состоит из двух небольших дисковых пластин, на которых размещены изолированные друг от друга электроды. Один диск вращается вместе с винтом, второй неподвижен и удерживается шпонкой, расположенной вдоль винта. Оба диска перемещаются вместе с микровинтом на всю величину хода винта.

На скобе микрометра также расположен электронный микропроцессорный блок и цифровой дисплей с дискретностью показаний 0,01 или 0,001 мм. Высота цифр составляет 7-9 мм. На корпусе имеются две кнопки «вкл/выкл» и установка нуля. Установка нуля возможна как при сведенных пятках микрометра, так и любом месте диапазона измерения (например, для контроля партии одинаковых деталей).

Некоторые модели имеют дополнительные функции, например, сортировка по размерам, кодовый выход на внешние устройства и т.д. Вся электронная система питается от небольшой литиевой батарейки, срок службы которой 1,5 года или 2000 часов.

Электронные микрометры выпускаются с диапазоном измерения до 300 мм и степенью защиты от IP40 – до IP65 по стандарту DIN EN 60529 и ГОСТ 14254-96.

Кроме стандартных микрометров выпускают много специализированных моделей, например, для измерения толщины стенок труб со сферическими измерительными поверхностями, для измерения мягких материалов с измерительными поверхностями в форме дисков, для измерения среднего диаметра резьбы, для измерения длины общей нормали зубчатых колес с измерительными поверхностями в форме дисков, для измерения наружного диаметра многолезвийного инструмента и др.

***

Прогрешность при измерении микрометром

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

- погрешностей микрометрической головки;

- отклонения от плоскостности и от параллельности плоских измерительных поверхностей винта и пятки (при различных углах поворота микрометрического винта и при его стопорении). При эксплуатации микрометров отклонения от параллельности измерительных поверхностей винта и пятки приводят к различной погрешности для разных форм измеряемых деталей (плоских, цилиндрических, сферических). Также различными будут деформации этих деталей под действием измерительного усилия;

- деформации скобы микрометра под действием измерительного усилия;

- погрешности установочных мер;

- существенной составляющей погрешности измерения микрометрами (особенно микрометрами больших размеров) является температурная погрешность, вызываемая как разностью температур измеряемой детали и микрометра, так и нагревом микрометра, а иногда и контролируемой детали, теплом рук контролера (для уменьшения последней погрешности в микрометрах для измерения размеров свыше 50 мм предусмотрены теплозащитные накладки);

- погрешность, возникающая у электронных микрометров из-за ошибок емкостного преобразователя.

Пределы допускаемой погрешности микрометров приведены в Таблице 1. Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия) оговорен ГОСТ 6507-78 «Микрометры с ценой деления 0,01 мм. Технические условия» в виде предельной погрешности δ = ±4 мкм.

Правильно было бы нормировать погрешность расстояний между двумя любыми точками — амплитудную погрешность, как это предусмотрено рекомендациями ИСО 3611-1978, так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G микрометра в любой точке диапазона измерений (25 мм) указана в Таблице 1.

Таблица 1

Диапазон измерения, |

Предельно допустимая погрешность G, |

Отклонение от параллельности и плоскостности винта и пятки, |

0 – 50 |

4 |

2 |

50 – 100 |

5 |

2 |

100 – 150 |

6 |

3 |

150 – 200 |

7 |

4 |

200 – 250 |

8 |

4 |

250 – 300 |

9 |

5 |

300 – 350 |

10 |

5 |

350 – 400 |

11 |

6 |

400 – 450 |

12 |

6 |

450 – 500 |

13 |

7 |

Указанная в таблице предельно допустимая погрешность G включает в себя погрешность микрометрической головки, погрешность от прогиба скобы микрометра и погрешность от неровностей и непараллельности измерительных поверхностей.

***

Проверка и калибровка микрометров

Калибровку и поверку микрометров осуществляют с помощью концевых мер длины в нескольких точках в диапазоне измерений согласно ISO 3611:2010, DIN 863 и ГОСТ 6207-90.

Концевые меры подбирают таким образом, чтобы была возможность предельную погрешность измерения G микрометра во всех точках диапазона измерения.

Например, рекомендуемые размеры концевых мер длины для проверки микрометров – 3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9 и 25 мм.

Для проверки отклонений плоскостности и непараллельности измерительных поверхностей микрометра (торца винта и пятки) необходимо три или четыре плоскопараллельных оптических стеклянных пластины с градацией по высоте в 1/4 или 1/3 шага микровинта (0,5 мм). Это обеспечивает проверку с трех или четырех положениях при полном повороте микровинта.

Для проверки пластину устанавливают между пяткой и торцом винта. Аккуратно перемещая пластину между измеряемыми поверхностями, определяют наименьшее количество интерференционных колец или полос на одной измерительной поверхности. К этому числу прибавляют количество колец или полос на другой измерительной поверхности.

При длине волны света примерно 640 нм ширина одной интерференционной полосы составляет 320 нм (0,32 мкм).

Методические указания к выполнению лабораторной работы по теме «Поверка микрометра»

(в формате Word, 4 печатных листа, 0,077 Мб)

***

Микрометрический глубиномер

Микрометрический глубиномер состоит из базирующей опоры, в которой закреплен микровинт с диапазоном измерения 25 мм, и сменных измерительных вставок разной длины. Общий предел измерения глубиномера до 300 мм.

Глубиномеры также как и микрометры выпускаются с механической шкалой и с электронным цифровым отсчетом.

Цена деления глубиномера – 0,01 мм. Отклонение от плоскостности базирующей опоры – 2 мкм. Допуск длины измерительных вставок ±(2 + L/75), где L – длина вставки.

Погрешность измерения с самой маленькой вставкой – 5 мкм.

***

Как правильно пользоваться микрометром поможет разобраться представленный здесь видеоролик.

***

Лабораторная работа по теме «Поверка микрометра»

Основные понятия о стандартизации

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Как правильно пользоваться штангенциркулем: снятие показаний, приемы работы

Штангенциркуль – высокоточный инструмент, используемый для измерения наружных и внутренних линейных размеров, глубин отверстий и пазов, разметки. Свое название этот универсальный прибор получил от линейки-штанги, которая служит основой его конструкции.

Содержание

Определение показаний по нониусу

Для определения показаний штангенциркуля необходимо сложить значения его основной и вспомогательной шкалы.

- Количество целых миллиметров отсчитывается по шкале штанги слева направо. Указателем служит нулевой штрих нониуса.

- Для отсчета долей миллиметра необходимо найти тот штрих нониуса, который наиболее точно совпадает с одним из штрихов основной шкалы. После этого нужно умножить порядковый номер найденного штриха нониуса (не считая нулевого) на цену деления его шкалы.

Результат измерения равен сумме двух величин: числа целых миллиметров и долей мм. Если нулевой штрих нониуса точно совпал с одним из штрихов основной шкалы, полученный размер выражается целым числом.

На рисунке выше представлены показания штангенциркуля ШЦ-1. В первом случае они составляют: 3 + 0,3 = 3,3 мм, а во втором — 36 + 0,8 = 36,8 мм.

Нониус с ценой деления 0,05 мм

Шкала прибора с ценой деления 0,05 мм представлена ниже. Для примера приведены два различных показания. Первое составляет 6 мм + 0,45 мм = 6,45 мм, второе — 1 мм + 0,65 мм = 1,65 мм.

Аналогично первому примеру необходимо найти штрихи нониуса и штанги, которые точно совпадают друг с другом. На рисунке они выделены зеленым и черным цветом соответственно.

Устройство механического штангенциркуля

Устройство двустороннего штангенциркуля с глубиномером представлено на рисунке. Пределы измерений этого инструмента составляют 0—150 мм. С его помощью можно измерять как наружные, так и внутренние размеры, глубину отверстий с точностью до 0,05 мм.

Основные элементы

- Штанга.

- Рамка.

- Губки для наружных измерений.

- Губки для внутренних измерений.

- Линейка глубиномера.

- Стопорный винт для фиксации рамки.

- Шкала нониуса. Служит для отсчета долей миллиметров.

- Шкала штанги.

Губки для внутренних измерений 4 имеют ножевидную форму. Благодаря этому размер отверстия определяется по шкале без дополнительных вычислений. Если губки штангенциркуля ступенчатые, как в устройстве ШЦ-2, то при измерении пазов и отверстий к полученным показаниям необходимо прибавлять их суммарную толщину.

Величина отсчета по нониусу у различных моделей инструмента может отличаться. Так, например, у ШЦ-1 она составляет 0,1 мм, у ШЦ-II 0,05 или 0,1 мм, а точность приборов с величиной отсчета по нониусу 0,02 мм приближается к точности микрометров. Конструктивные отличия в устройстве штангенциркулей могут быть выражены в форме подвижной рамки, пределах измерений, например: 0–125 мм, 0–500 мм, 500–1600 мм, 800–2000 мм и т.д. Точность измерений зависит от различных факторов: величины отсчета по нониусу, навыков работы, исправного состояния инструмента.

Порядок проведения измерений, проверка исправности

Перед работой проверяют техническое состояние штангенциркуля и при необходимости настраивают его. Если прибор имеет перекошенные губки, пользоваться им нельзя. Не допускаются также забоины, коррозия и царапины на рабочих поверхностях. Необходимо, чтобы торцы штанги и линейки-глубиномера при совмещенных губках совпадали. Шкала инструмента должна быть чистой, хорошо читаемой.

Измерение

- Губки штангенциркуля плотно с небольшим усилием, без зазоров и перекосов прижимают к детали.

- Определяя величину наружного диаметра цилиндра (вала, болта и т. д.), следят за тем, чтобы плоскость рамки была перпендикулярна его оси.

- При измерении цилиндрических отверстий губки штангенциркуля располагают в диаметрально противоположных точках, которые можно найти, ориентируясь по максимальным показаниям шкалы. При этом плоскость рамки должна проходить через ось отверстия, т.е. не допускается измерение по хорде или под углом к оси.

- Чтобы измерить глубину отверстия, штангу устанавливают у его края перпендикулярно поверхности детали. Линейку глубиномера выдвигают до упора в дно при помощи подвижной рамки.

- Полученный размер фиксируют стопорным винтом и определяют показания.

Работая со штангенциркулем, следят за плавностью хода рамки. Она должна плотно, без покачивания сидеть на штанге, при этом передвигаться без рывков умеренным усилием, которое регулируется стопорным винтом. Необходимо, чтобы при совмещенных губках нулевой штрих нониуса совпадал с нулевым штрихом штанги. В противном случае требуется переустановка нониуса, для чего ослабляют его винты крепления к рамке, совмещают штрихи и вновь закрепляют винты.

Измерение детали микрометрическим глубиномером — Энциклопедия по машиностроению XXL

Предельные погрешности измерения деталей микрометрическими глубиномерами [c.826]Микрометрический инструмент (микрометры, микрометрический нутромер, микрометрический глубиномер) служат для измерения линейных размеров деталей (рис. 6.6). Пределы измерения О. .. 25 25. .. 50 мм и т. д. [c.72]

К микрометрическим приборам относят гладкие микрометры, микрометрические глубиномеры и нутромеры, а также зубомерные микрометры (табл. 3). Микрометрическая пара состоит из винта и неподвижной гайки. При измерении деталей поворот микровинта в гайке на 360° вызывает его перемещение в осевом направлении на 0,5 мм. [c.302]

Существует несколько типов микрометров, применяемых в промышленности, для измерения различных деталей микрометры гладкие для измерения наружных размеров изделий микрометрические нутромеры — штихмасы микрометрические глубиномеры. [c.42]

Отечественная промышленность выпускает различные микрометрические инструменты микрометры для наружных измерений, микрометрические нутромеры (штихмасы), микрометрические глубиномеры и специальные микрометры для измерения различных параметров труб, листов, резьб, зубчатых колес и других деталей. [c.201]

Измерение деталей. Износ деталей и их состояние можно определить измерением. Наиболее распространен контактный способ измерения при помощи микрометров, микрометрических нутромеров и глубиномеров, индикаторных нутромеров, которые обеспечивают точность измерения до 0,01 мм. Для измерения с точностью до 0,001 мм применяют рычажный микрометр, индикаторную скобу, миниметры. Микрометры имеют пределы измерения от О—25 до 300—500 мм» и более с интервалом 25 мм. Микрометрическими нутромерами можно измерять детали в пределах 75—175, 75—575, 150—2000 и 150—4000 мм, а глубиномерами — О—25, О—50, О—75, О—100 мм. Широкие пределы измерений нутромером достигаются применением сменных наконечников и удлинителей, а глубиномера — измерительного стержня. Наиболее распространенным измерительным инструментом являются щупы № 3, 4 и 5 (наборы пластин различной толщины). При измерении некоторых деталей применяют калибры (простые и конусные), пневматические и электрические приборы. Пневматические приборы применяют для измерения диаметра втулки плунжера топливного насоса и корпуса распылителя форсунки, а также для определения конусности и овальности отверстий этих деталей. Называется этот прибор поплавковый пневматический длинномер. Принцип его работы заключается в измерении расхода воздуха и колебаний давления. Для определения соосности гнезд (постелей) под подшипники в блоке дизеля, определения геометрической оси коленчатого вала и других точных измерений используются оптические приборы. Состояние некоторых деталей определяют при помощи керосина и масла, подаваемых под давлением (опрессовка). При помощи опрессовки [c.37]

Штангенрейсмас предназначен для измерения высот и для разметки вертикальных расстояний от плоской поверхности (например, от плоскости поверочной плиты или стола станка). От штангенциркуля этот измерительный прибор отличается только иным конструктивным исполнением некоторых элементов. Штангенрейсмас имеет следующие детали (фиг. 14) основание 4 с плоской опорной поверхностью, штангу 1 и перемещающуюся по штанге рамку 3 с нониусом 2. Кронштейн 5, жестко соединенный с рамкой, служит для установки на нем сменных коленчатых губок губки 6 с острой кромкой (чертилкой), предназначенной служить не только для измерения, но и для разметки, и губки 7 для измерения высот, имеющей плоскую поверхность снизу и цилиндрическую сверху. Размер А этой губки обязательно гравируется на ней, так как должен прибавляться к размеру, полученному при пользовании верхней (цилиндрической) поверхностью губки 7. Коленчатая губка может совмещаться своей нижней плоскостью с опорной плоскостью основания ( база> при замерах штангенрейсмасом и нулевая точка шкалы) Микрометрический винт 8 служит для точной установки рамки. На том же кронштейне 5 может быть установлено глубиномерное приспособление, что дает возможность использовать кронштейн в качестве глубиномера. Установка на том же кронштейне универсального рычажно-зубчатого индикатора типа ИР с ценой деления 0,01 мм (см. фиг. 41) дает возможность проверки параллельности плоскостей, пазов и т. п. Штангенрейсмас с индикатором является одним из наиболее часто применяемых при измерении деталей на поверочной плите приборов. [c.20]

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глуб1шу паза на валах ответственною назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 580, а). Глубина ваза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала. [c.262]

К универсальным нструмен-там относятся стальная линейка, кронциркуль (рис. 126, а), нутромер (рис. 126,6), с помощью которых можно измерить деталь с точностью до 0,5 мм. Штангенциркулем (рис. 127), снабженным глубиномером а, нониусом 6, длинными и короткими в ножками, производятся измерения с точностью до 0,05 мм. Микрометр (рис. 128, а) служит для измерения наружного диаметра, а микрометрический н-ут.ро- [c.80]

Контактный способ измерения (способ микрометража) в ремонтной практике применяется для определения величины и характера износа, деформации, изгиба и коробления деталей, а также для контроля ориентированного положения деталей в сборочных единицах (зазора, разбега, перпендикулярности, параллельности и т. п.). При этом чаще всего применяют микрометры, индикаторы, штангенциркули, индикаторные и микрометрические нутромеры, глубиномеры, штангензубомеры, щупы, измерительные и поверочные линейки, калибры, шаблоны и угольники. При выборе контактного измерительного инструмента удобно пользоваться номограммами (рис. 2.20), где по горизонтали указан определяемый размер детали (диаметр вала или отверстия), а по вертикали — допуски на изготовление и точность инструмента. Отсутствие постоянной базы измерения, погрешности, возникающие от непостоянства температуры детали и прибора, являются недостатками контактного способа. [c.54]

Магазин микрометров | ||||

Шаг 1 — Вставьте шпиндельУбедитесь, что микрометр сначала обнулен, вставив стержень 0–25 мм (или 0–1 ″) в соответствии с разделом об обнулении микрометра. Приблизительно оцените расстояние, которое нужно измерить, с помощью линейки или рулетки. Используйте эту оценку, чтобы выбрать соответствующую удлинительную трубку и вставить ее в нижнюю часть микрометра. | ||||

Шаг 2 — ПозицияПоместите измерительный стержень в отверстие или на измеряемую ступеньку как можно ближе к краю (но не касаясь). | ||||

Шаг 3 — Поверните наперсток по часовой стрелкеУдерживая основание микрометра, медленно поворачивайте наперсток по часовой стрелке, пока кончик стержня не окажется рядом с дном отверстия или ступеньки. Осторожно поворачивайте храповик по мере приближения к измеряемой поверхности и продолжайте вращать, пока шпиндель не перестанет вращаться. | ||||

| Храповик будет продолжать вращаться, прилагая необходимое усилие для точного измерения. Использование одного только микрометрического наконечника требует определенных навыков и практики для достижения правильного «ощущения». | ||||

Шаг 4 — Блокировка шпинделяЗафиксируйте шпиндель микрометра с помощью фиксатора и осторожно снимите инструмент с заготовки. Шаг 5 — Считайте измеренное значениеСчитайте измеренное значение и прибавьте его к длине используемого удлинителя. (См. Как читать микрометр). | ||||

Как использовать глубиномер

Как использовать глубиномер-

- А

Глубинный микрометр используется для измерения глубины отверстий, щелей,

зенковки, углубления и расстояние от поверхности до некоторых углублений

часть.Этот тип микрометра читается прямо противоположно методу

используется для считывания внешнего микрометра. Ноль расположен по направлению к

закрытый конец наперстка. Измерение читается в обратном порядке и

увеличивается на

по мере того, как наперсток движется к основанию инструмента.Глубиномер микрометрический состоит из плоского основания, прикрепленного к стволу. (рукав) микрометрической головки. Он имеет диапазон от 0 до 6 дюймов, в зависимости от длины используемого удлинителя. Полый микрометр винт (резьба, на которой вращается наперсток) имеет диапазон 1 дюйм.Плоское основание составляет 4 дюйма, с ним поставляются шесть удлинительных стержней. калибр.

Измерительные стержни просто защелкиваются в приемном валу. Есть нет установочных винтов, с которыми можно было бы возиться.

Для калибровки просто вставьте стержень 0-1 и поверните наперсток против часовой стрелки, чтобы наконечник измерительного стержня был утоплен полностью в основание. Крепко держите основание заподлицо на ровной поверхности. поворачивая ключ-трещотку по часовой стрелке до тех пор, пока измерительный стержень наконечник останавливается плоской поверхностью, и храповик щелкает три раза.Затяните фиксатор наперстка. Нулевая линия рукава должна совпадать с ноль на шкале наперстка. Если они не выровнены, поместите кончик калибровочный ключ в отверстии для калибровочного ключа на втулке и поверните втулку, чтобы добиться совмещения.

Чтобы произвести фактическое измерение:

Сначала выберите измерительный стержень, подходящий для измеряемой глубины. Очистите установочные поверхности измерительной штанги и приемной штанги. вал. Вставьте измерительный стержень в приемный стержень и поверните его. вал, чтобы полностью установить его.Поверните наперсток против часовой стрелки, чтобы когда основание находится заподлицо с верхней (контрольной) поверхностью, измерение стержень не касается измеряемой поверхности. Крепко удерживая основание на контрольной поверхности поверните храповик наперстка по часовой стрелке, пока он трижды щелкнет (так как измерительный стержень останавливается на измеренном поверхность). Прочтите измерение глубины. Нет необходимости вдаваться в подробности того, как чтобы на самом деле читать весы, эту инструкцию можно найти в за пределами микрометрической секции.- Класс отклонен!

Приобретайте нашу продукцию у следующих розничных продавцов:

Закрытое окно

Что нужно знать о глубинных микрометрах

Хотя большинство машинистов знакомы с внешними микрометрами и регулярно используют их, существует менее распространенный тип микрофона, который очень полезен при измерении глубины отверстий, пазов и углублений шпоночных пазов: глубинный микрометр.

Анатомия глубинного микрометраИзображение предоставлено: chicagobrand.com

Двумя основными частями, которые отличают глубинные микрофоны от внешних микрофонов, являются плоское основание, прикрепленное к гильзе, и измерительный стержень. Плоское основание стабилизирует микрофон на верхней поверхности углубленной части. Измерительный стержень обычно имеет небольшой диаметр, чтобы облегчить измерение небольших отверстий или щелей. Измерительные стержни бывают разных размеров и взаимозаменяемы, что позволяет измерять несколько глубин.

Как и любой другой микрофон, микрометры глубины имеют шкалу на рукаве, которая показывает измерение глубины. В отличие от традиционных микрофонов, ноль расположен ближе к концу наперстка. Измерение считывается в обратном порядке и увеличивается по мере перемещения наперстка к основанию инструмента.

Сравнение механических микрометров глубины и цифровыхГлубинные микрометры бывают как в цифровом, так и в механическом исполнении. Механические микрометры глубины используют принцип работы винта и гайки для отображения показаний на втулке.При правильном обслуживании и калибровке они могут служить вечно, но, как и для любого другого типа микрометров, они требуют некоторого размышления, когда дело доходит до считывания показаний.

Цифровые глубинные микрометры, с другой стороны, используют электронные принципы для проведения измерений. Они очень легко читаются и могут измерять как дюймы, так и миллиметры, но при этом более хрупкие, чем их аналоговые аналоги.

Как использовать глубиномерВо-первых, вам нужно выбрать правильный размер стержня (который зависит от глубины углубленной области, которую вы пытаетесь измерить).Затем очистите установочные поверхности измерительного стержня и вала для приема стержня. Вставьте измерительный стержень в вал для приема стержня и поверните его, чтобы он полностью зафиксировался. Затем поверните наперсток против часовой стрелки так, чтобы, когда основание было ровным на верхней поверхности, измерительный стержень не касался измеряемой поверхности. Крепко удерживая основание на контрольной поверхности, вращайте храповой механизм наперстка по часовой стрелке до тех пор, пока стержень не остановится на измерительной поверхности и микрофон не щелкнет три раза. Как только это будет завершено, просто прочтите измерение глубины.

Как откалибровать глубинный микрометрХотя глубинные микрометры, как правило, остаются калиброванными, всегда рекомендуется проверять ваш инструмент перед его использованием. Процесс калибровки для этого конкретного типа микрофона довольно прост.

Все, что вам нужно сделать, это вкрутить стержень 0–1 ”до упора в основание инструмента, поместить основание на плоскую поверхность и повернуть храповой механизм наперстка по часовой стрелке до тех пор, пока наконечник измерительного стержня не остановится на плоской поверхности. и трещотка три раза щелкнет.Нулевая линия рукава должна совпадать с нулем шкалы наперстка. Если они не выровнены, поместите кончик калибровочного ключа в отверстие для калибровочного ключа на втулке и поверните втулку, чтобы добиться совмещения.

В этом видео Кейт Ракер объясняет, как калибровать и использовать глубинные микрометры.

Рекомендуемые модели Starrett 440Z-6RL Vernier Depth Gaug e

Этот полный набор включает 12 сменных стержней, которые позволяют измерять глубину до 12 ”.Он поставляется с кольцевой стопорной гайкой с накаткой, храповым механизмом, а также спидером для обеспечения устойчивости и создания равномерного давления и быстрой регулировки для точных измерений.

ЗАКАЖИТЕ СЕЙЧАС Mitutoyo 129-149 Нониусный глубиномерВ этот набор также входит 12 сменных стержней, которые позволяют проводить измерения на глубине до 12 дюймов. Диаметр стержней (0,157 дюйма) немного больше, чем у модели Starrett, но все же позволяет измерять практически любые углубления.

ЗАКАЖИТЕ СЕЙЧАС Глубиномер Fowler 52-225-116 EconomyМенее дорогой, чем его более привлекательные аналоги, перечисленные выше, этот набор поставляется с 6 сменными стержнями и может измерять отверстия до 6 дюймов глубокий.

ЗАКАЗАТЬ СЕЙЧАС Mitutoyo 329-350-30 DMC4-6 ″ MX Глубинный микрометрЛучший вариант для механиков, которые предпочитают цифровые инструменты ручным инструментам.Этот набор может измерять углубления глубиной до 6 дюймов и производить измерения как в дюймах, так и в миллиметрах.

ЗАКАЗАТЬ СЕЙЧАСЭтот пост может содержать партнерские ссылки. Пожалуйста, ознакомьтесь с нашим раскрытием для получения дополнительной информации.

Все о глубиномерах — определение, размеры и использование

Цифровые глубиномеры обеспечивают удобство и точностьИзображение предоставлено: Bildagentur Zoonar GmbH / Shutterstock.com

Типичный глубиномер — это прецизионный измерительный прибор, который используется, среди прочего, инженерами-механиками, инженерами-технологами и машинистами для точного измерения глубины просверленной полости, выемки, отверстия, канавки или других подобных отверстий, которые были созданы ниже уровня поверхности материала.Поверхность материала представляет собой опорную плоскость, относительно которой прибор производит измерение глубины. Большинство упоминаний слова «калибр» при обращении к измерительным приборам пишут существительное с буквой «u» («калибр»), но все же есть случаи, когда в написании существительного отсутствует буква «u» («калибр»), что приводит к термину «глубиномер». Как правило, правильное использование — первое.

Следует отметить, что термин глубиномер может также относиться к нескольким альтернативным типам продуктов.Одной из альтернатив является тип монитора давления и дисплея, который можно использовать для индикации уровня давления, связанного с данной глубиной погружения в воду. Устройства этого типа часто называют глубиномерами для дайвинга и используются аквалангистами для регистрации давления, связанного с их уровнем погружения. Другое использование термина глубиномер связано с медицинскими применениями и называется хирургическим или ортопедическим глубиномером. Этот инструмент обычно используется в ситуациях, когда необходимо измерить глубину отверстий, просверленных в кости для фиксации имплантатов или других подобных хирургических целей.В этой статье основное внимание будет уделено первому типу глубиномеров, а именно инструменту, используемому в метрологии механической обработки.

Чтобы узнать о других измерительных приборах, см. Соответствующее руководство по типам измерительных приборов.

Типы глубиномеров

В области метрологии механической обработки доступно несколько различных типов глубиномеров. К основным типам относятся:

- Аналоговый (циферблатный) глубиномер

- Цифровые глубиномеры

- Глубиномеры микрометры

- Линейки глубины

- Глубиномеры с вернье

Аналоговые или циферблатные глубиномеры оснащены механической шкалой и стрелочным индикатором для отображения измерения глубины на циферблате.

Цифровые глубиномеры, также называемые электронными глубиномерами, заменяют циферблатный и игольчатый индикатор, который используется с циферблатными глубиномерами, заменяя цифровой дисплей, который напрямую указывает измеренную глубину с заданным количеством цифр. Поскольку используется электронный дисплей, для питания этих инструментов необходим источник питания — обычно батарея.

Глубиномер-микрометры обеспечивают измерение глубины и имеют храповик, который можно поворачивать для перемещения торца шпинделя в углубленное отверстие до тех пор, пока он не коснется дна отверстия.Наконечник и втулка на микрометре ограничителя глубины идентичны таковым на стандартном микрометре, и считывание значения глубины выполняется таким же образом.

Линейки глубины, также называемые линейными измерителями глубины, представляют собой более простую форму измерителя глубины, которая имеет градуированную прямую шкалу или линейку, прикрепленную к стопорному болту, который можно поднимать и опускать в углубление для получения показания глубины. Некоторые модели линейки глубины позволяют пользователю изменять ориентацию шкалы относительно плоскости базовой поверхности, что позволяет использовать ее для измерения как глубины отверстия, так и его углового положения.Разрешение линейки глубины обычно ниже, чем у других типов глубиномеров.

ГлубиномерыVernier используют концепцию шкалы Vernier, аналогичную той, которая используется в калибрах Vernier. Использование шкалы Вернье позволяет оператору получить дополнительную точность показаний глубины, используя механическую интерполяцию по шкале Вернье относительно основной шкалы. Чтобы узнать больше о том, как читать шкалу Вернье, ознакомьтесь с этой ссылкой. Шкалы нониуса позволяют проводить точные измерения без необходимости добавлять дополнительные отметки градуировки на основной шкале, что в какой-то момент делает прибор нечитаемым.

Технические характеристики и размеры

При выборе глубиномера необходимо учитывать несколько ключевых характеристик и характеристик, на которые следует обратить внимание, прежде чем выбирать конкретный тип или модель. Ниже представлены типичные характеристики, но следует понимать, что некоторые характеристики могут отличаться в зависимости от конкретного типа рассматриваемого глубиномера.

- Базовая длина — представляет собой размер базы, которая представляет собой часть глубиномера, которая остается над выемкой и представляет собой базовую плоскость для измерения

- Количество измерительных стержней — некоторые модели глубиномеров оснащены несколькими сменными стержнями, что позволяет использовать прибор для измерения более широкого диапазона глубин углублений.Для моделей с доступными штангами, которые можно заменить, убедитесь, что выбранные штанги соответствуют расчетной измеряемой глубине.

- Диаметр измерительного стержня — это указание размера измерительного стержня, который должен быть приспособлен для установки в выемке для проведения измерения. Для линейок глубины и других типов глубиномеров, которые используют градуированную линейку или шкалу, ширина и толщина шкалы являются эквивалентным измерением для рассмотрения.

- Максимальная глубина измерения — представляет наибольшее значение глубины, которое может измерить прибор.Для манометров со сменными стержнями это значение может значительно варьироваться в зависимости от стержня, выбранного для использования.

- Разрешение — также называемое градуировкой, это размер инкрементального значения глубины, которое может считываться по шкале глубиномера, например 0,0010, 0,0015 или 0,0005. Разрешение будет зависеть от типа выбранного измерителя, при этом линейки глубины предлагают более низкое разрешение шкалы, чем цифровые глубиномеры или микрометры глубиномера. Цифровые инструменты будут иметь значение разрешения, определяемое количеством отображаемых цифр и отображаемой наименее значащей цифрой.

- Диапазон шкалы — для измерителей глубины с круговой шкалой диапазон шкалы показывает два крайних значения глубины, как показано на циферблате. Цифровые глубиномеры могут сообщать диапазон, в котором будут отображаться результаты измерения, но этот диапазон можно определить по количеству цифр в поле дисплея.

- Измерительная шкала — измерения глубиномера обычно отображаются в дюймах или метрических (миллиметрах) значениях, при этом некоторые модели предлагают оба варианта шкалы.

Под размером глубиномера обычно понимается диапазон шкалы, в котором отображаются значения глубины или максимально допустимая глубина, как определено выше.

Использование ограничителей глубины и другие типы

В основном глубиномеры, описанные в этой статье, используются для точных измерений глубины при обработке и производстве.

Помимо метрологии механической обработки, другие типы глубиномеров используются в медицинских приложениях в качестве хирургических инструментов (хирургический или ортопедический глубиномер), а также для контроля глубины водолазов (глубиномер для ныряния). Также используются более низкие прецизионные глубиномеры, такие как измерение оставшегося протектора на шинах автомобиля (измеритель глубины протектора шины) или проверка глубины резьбы нарезания резьбы на резьбовых крепежных деталях (измеритель глубины резьбы).Другие инструменты с аналогичным названием используются для специальных применений, таких как обслуживание граблей, угла верхней пластины и длины фрезы цепных пил. И, наконец, некоторые датчики уровня воды, используемые для отслеживания глубины уровня моря при различных циклах приливов и отливов, также иногда называются глубиномерами.

Сводка

В этой статье представлен краткий обзор глубиномеров, включая их описание, типы, основные характеристики и размеры. Для получения информации по другим темам обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery Platform, где вы можете найти потенциальные источники поставок для более чем 70000 различных категорий продуктов и услуг, включая более 200 поставщиков глубиномеров и других датчиков, включая резьбовые пробки и кольца. датчики, щупы, ультразвуковые толщиномеры, цифровые манометры, калибры внутреннего диаметра, профильные калибры, кольцевые калибры, пробки и кольцевые калибры, калибры для резьбы и манометрические манометры.

Источники:

- http://www.technologystudent.com/equip1/microm2.htm

- http://www.fowlerprecision.com/

- https://www.grainger.com/search/machining/precision-measuring-tools

- https://www.mscdirect.com/browse/Measuring-Inspecting/Dimensional-Measuring-Tools/Depth-Gage

- https://www.starrett.com/category/precision-measuring-tools/depth-gages/1104

- https://www.mitutoyo.co.jp/eng/products/fukasa/fukasa.html

- https: // www.mcmaster.com/depth-gauges

Прочие изделия для манометров

- Механические манометры: подробный обзор различных типов манометров

- Магнитные уровнемеры для жидкости

- Все о калибрах-щупах — определение, размеры и применение

- Все о толщиномерах — определение, размеры и применение

- Все о цифровых манометрах — определение, размеры и применение

- Все о калибрах для внутреннего диаметра — определение, размеры и применение

- Все о профильных калибрах — определение, размеры и применение

- Все о кольцевых калибрах — определение, размеры и применение

- Все о манометрах — определение, размеры и применение

- Все о манометрах для пробок — определение, размеры и применение

- Все о манометрах — определение, размеры и применение

- Все о высотомерах — определение, размеры и применение

- Все об уровнемерах — определение, размеры и применение

Больше от Instruments & Controls

Измерение глубины

Измерение глубины

|

2000-2002 Лисья долина Технический колледж / Виск-онлайн.Все права защищены.

Процедура калибровки микрометра свободной глубины

Цель

Цель этой процедуры — предоставить общие инструкции по калибровке. стержневых глубинных микрометров.

Сфера

Эта общая процедура должна использоваться при отсутствии какой-либо конкретной калибровки. процедура для глубинных микрометров стержневого типа.

Процедура

Предварительные инструкции и примечания

- Прочтите всю процедуру перед началом калибровки.

- Калибровка должна выполняться в среде, соответствующей спецификациям производителя.

- Глубинный микрометр в дальнейшем будет называться испытываемым прибором (IUT).

- Убедитесь, что IUT чист.

- Визуально проверьте IUT на наличие условий, которые могут вызвать ошибки в калибровке.

- При регулировке IUT не втягивайте шпиндель, не побив его камнями. стержень O.D. (при необходимости), чтобы удалить заусенцы или зазубрины, которые могут повредить втулку шпинделя.

- При необходимости разобрать для регулировки соблюдайте осторожность и чистоту, чтобы убедиться, что нет повреждений резьбы.

- Если какое-либо из требований не может быть выполнено, обратитесь к соответствующему руководству производителя.

- Если во время калибровки возникает неисправность или обнаруживается дефект, калибровку следует прекратить и предпринять необходимые корректирующие действия; если корректирующее действие влияет на функцию измерения, предварительно откалиброванную, функция должна быть откалибрована перед выполнением оставшейся части процедуры.

Справочный материал

Применимое руководство производителя или брошюры.

Характеристики

Технические характеристики IUT определяются соответствующей документацией производителя. Если документация производителя недоступна, то указываются спецификации в этой процедуре используются.

- Микрометры с.0001 «деления должны быть в пределах 0,0001».

- Микрометры с ценой деления 0,001 дюйма должны быть в пределах 0,001 дюйма.

Необходимое оборудование

Перечисленные ниже стандарты следует выбирать на основе их более высокой точности. уровень по сравнению с тестируемым устройством. Эквивалентные стандарты должны быть равны или лучше, чем спецификация минимального использования.

Минимальные технические требования к перечисленным стандартам составляют 1/4 точности, требуемой IUT.

- Чистящий раствор

- Твердый арканзасский камень

- Безворсовая ткань

- Масло калибровочное

- Комплект концевых мер

- Поверхностная плита

Подробная процедура

- Очистите контактные поверхности безворсовой тканью, смоченной чистящим раствором.

- Очистить внешние поверхности.

- Снимите шпиндель в сборе.

- Очистите шпиндель и измерительный винт и смажьте маслом.

- Очистите и смажьте фиксирующую гайку в цилиндре.

- Соберите IUT.

- Проверьте измерительный винт на износ, толкая насадку в направлении и от него. оси измерительного винта. Возвратно-поступательного движения быть не должно. Скорректировать на при необходимости износить, затянув фиксированную гайку на стволе до упора (без тряски) подходит для полной длины резьбы.Чтобы пройти это, необходимо добиться гладкой плотной посадки. шаг.

- Поместите IUT на пластину, чтобы проверить настройку нуля. Осторожно поверните трещотку. или остановка трения для получения показаний. Запишите указанное выше значение в калибровку оборудования. Записывать.

- Проверяйте точность с помощью мерных блоков, имеющих точность не менее 0,00001 дюйма. Стандарты выбранный должен проверять микрометр не только на полных оборотах шкалы наперстка но и на промежуточных позициях.Это необходимо для проверки точности. шкалы вокруг наперстка, а также измерительного винта.

- Разместите две отдельные комбинации на поверхностной пластине таким образом, чтобы использовать Поверхностная пластина на высоту блоков в качестве опорной плоскости. Поместите по одному блоку в каждую сторона шпинделя. Используйте комбинации блоков, чтобы проверить точность инструмента не менее чем в трех позициях из общего диапазона наперстков.(нулевой, средний и полный). Повторите эти действия для каждого размера стержня.

Коррекция датчика

Любой датчик, превышающий указанные допуски в любой момент во время калибровки, должен быть отремонтированы и откалиброваны, возвращены для ограниченного использования или утилизированы.

Все ремонтные работы должны выполняться квалифицированным специалистом.

Причина переиздания

Редакция A — первый выпуск

Глубиномер микрометрический — Edward, Gearhart Carl

Это изобретение относится к новым и полезным усовершенствованиям и структурным усовершенствованиям микрометрических глубиномеров, и основная цель изобретения состоит в том, чтобы предоставить устройство описанного здесь характера, которое особенно приспособлено для измерения глубины резьбы винта.

Другой целью изобретения является создание микрометрового глубиномера, который может быть легко применен к работе и в котором показания могут быть легко и непосредственно получены.

Другой целью изобретения является создание микрометрового глубиномера, который можно быстро и удобно регулировать для компенсации износа.

Дополнительной целью изобретения является создание микрометрового глубиномера, который прост по конструкции и эксплуатации и который нелегко повредить.

Еще одной целью изобретения является создание микрометрического датчика, который можно легко разбирать для очистки, осмотра или ремонта.

С учетом вышеупомянутых более важных целей и таких других целей, которые могут стать очевидными по мере продвижения данного описания, изобретение по существу состоит из компоновки и конструкции деталей, как проиллюстрировано на прилагаемых чертежах, на которых: Фиг. 1 представляет собой поперечное сечение вид на изобретение.