Как сделать опалубку для фундамента

Много людей самостоятельно строят различные объекты, заливают фундамент, но допускают ошибки при построении опалубки, что приводит к печальным последствиям и даже травмам. Опалубка своими руками это просто! Рассмотрим подробнее как правильно сделать и когда снимать опалубку, основные тонкости проведения данных работ. Опалубка для фундамента

Подготовка для опалубки дома.

Опалубка представляет собой опору для будущего бетона, пока он не затвердеет. Это могут быть щиты из различных материалов, самый популярный — дерево. Ничего сложного никто здесь не видит зачастую, но зря, ведь от нее зависит дальнейшая целостность здания. При неправильно сделанной форме для фундамента, здание, может в лучшем случае дать усадку в одну сторону.

Для работ нам понадобятся:

- Щиты

- Брус

- Уровень

- Нить

- Молоток, топор, гвозди, отвес.

Но также следует присыпать дно будущего фундамента слоем песка 10-20 см, закрепить арматуру с помощью проволоки. Многие мастера ссылаются, что при сварке металл разогревается, затем теряет прочность. Но как показывает практика, существенно это ни на что не влияет. Для примера можно вспомнить мост Патона, который соединен только с помощью сварки, а там рабочие нагрузки куда больше, нежели на фундамент.

Арматуру рекомендуется монтировать не слишком часто, чтоб бетон хорошо проходил сквозь нее и фундамент получился без дефектов. Расстояние это составляет около 25–30 см между прутьями. Она должна быть строго по центру, не должна прикасаться к щиту. Какое бы напряжение ни возникало в скелете, нагрузка распределяется равномерно благодаря четкой установке армопояса.

Щиты (щитовая опалубка)

Изготовление щитов из досок является самым

распространенным и популярным. Из досок делается щит, доски максимально плотно

прибиваются между собой, чтоб не было щелей.

Металлическая опалубка пользуется

большой популярностью, потому что многие остались из старых времен, ее к тому

же можно быстро сделать самому. Они отличаются большой долговечностью, в

отличие от OSB плит. Их не используют из-за недоверия, ведь дерево в любом

случае хуже металла. Недостатком является высокая стоимость и большой вес

конструкции. Недавно появившиеся пенополистирольные опалубки пользуются

наименьшей популярностью, из-за высокой цены, вредности и уже имеющихся на

рынке опалубок массового производства.

Металлическая, может с ней конкурировать, но стыки из пластика практически незаметны, благодаря чему получается идеально круглая форма бетона, без дополнительной поправки и штукатурки.

Последняя выполняется в основном как не снимаемая опалубка. То есть, она обладает хорошими показателями прочности, чтоб выдержать давление бетона. После застывания бетона выполняет функцию защиты фундамента от влаги, сохраняет тепло, придает хороший внешний вид зданию, если ее использовать и для заливки цоколя здания.

Монтаж опалубки

Монтаж опалубки своими руками сделать

можно и обойдется Вам дешевле. Для начала нужно натянуть по контуру будущего

фундамента нить, для выравнивания опорных столбов, к нити нужно привязать

отвес. Смотреть, чтоб вертикальность столбов была в четком положении. По ним

далее будут выставляться щиты, крайне важно, чтоб они стояли строго

вертикально.

Для начала нужно натянуть по контуру будущего

фундамента нить, для выравнивания опорных столбов, к нити нужно привязать

отвес. Смотреть, чтоб вертикальность столбов была в четком положении. По ним

далее будут выставляться щиты, крайне важно, чтоб они стояли строго

вертикально.

Часто за неимением материала опалубку можно сделать из подручных материалов, старых дверей, различных щитов, досок, бортов автомобиля. Старый плоский шифер можно использовать только в самом крайнем случае, с частым применением опорных столбов. Но фундамент будет соответствующий — неровный, неспособный к серьезным нагрузкам. В таком случае нужно сделать так, чтоб как минимум материалы были одной толщины, иначе опалубка будет неравномерной, через некоторое время, возможно, появление трещин в основании.

И также для надежности есть частая

необходимость в использовании столбов по диагонали (от верха щита до земли

снаружи) для дополнительной опоры в щитах. Чтоб диагональные столбы не поехали

– в земле забиваем дополнительные колышки также можно сделать и посередине

щитов — для надежности. Сверху между собой щиты нужно закрепить небольшими перемычками,

чтоб опалубка не разошлась в стороны под давлением бетона.

Чтоб диагональные столбы не поехали

– в земле забиваем дополнительные колышки также можно сделать и посередине

щитов — для надежности. Сверху между собой щиты нужно закрепить небольшими перемычками,

чтоб опалубка не разошлась в стороны под давлением бетона.

Армопояс желательно сделать и закрепить до того, как завершена установка щитов опалубки. Сначала монтируются основные, опорные балки, затем арматура скрепляется между собой. После того как армопояса закреплены, монтируются щиты и укрепляются дополнительно диагональными балками.

Для армопоясов также натягивается нить, нужно

смотреть, чтоб арматура стояла ровно, не было перекосов, и армопояса находились

в одной плоскости по всей длине, был минимальный запас пространства 5 см с

каждой стороны от опалубки. При нарушении правильной технологии монтажа

армопояса не будут выполнять свою функцию. Это чревато неравномерной нагрузкой

на фундамент, и его разрушением. Это как скелет у человека, при нарушениях

человеку сложно работать, вот также и армопояса должны размещаться симметрично

и четко.

Это как скелет у человека, при нарушениях

человеку сложно работать, вот также и армопояса должны размещаться симметрично

и четко.

В опалубку сначала нужно заливать более плотный

раствор, после чего сверху — более жидкий. В связи с этим слишком гибкая

опалубка является недопустимым фактором. При осмотре досок и материалов

желательно не использовать даже подозрительные, вызывающие сомнения. Гибкая

опалубка может стать причиной дальнейшего разрушения фундамента.

Для опалубки не желательно использовать и слишком хрупкие материалы, такие как шифер. Но также дерево, должно быть, не слишком тонким, а прочным, не гнилым, без трещин и дефектов. Для опорных столбов также нужно использовать только качественный материал, будь то металл или дерево. При закреплении столбов важно проявить внимание, ведь если пойдет дождь, то ничто не убережет нас от перекоса столбов.

А также за несколько дней до заливки фундамента

опалубку нужно хорошо смачивать водой, чтоб бетон был прочнее, поскольку для

продолжительной реакции цемента требуется влага, которую будет впитывать сухое

дерево.

После заливки в течение нескольких дней нужно укрыть верхнюю часть опалубки мокрой мешковиной, а также смачивать ее время от времени чтоб бетон не высыхал и был качественным.

Когда снимать опалубку

Разборка опалубки производится зачастую через сутки — двое, когда бетон схватился, он держит форму. Но так делать нельзя. Он должен постоять, так еще минимум 2 недели, до окончательного затвердевания (чтоб при разборке не допустить дефектов в виде сколов).

Важно! Многие не задумываются, когда можно снимать

опалубку, через сколько дней. Разбирают ее с одинаковым интервалом времени и

летом, и осенью, через 2—3 суток. Недостаточно затвердевший бетон при снятии с

него опалубки может быть с порами, раковинами, которые нужно заблаговременно

заделать раствором. Во многих справочниках указано, через, сколько дней

необходимо разбирать опалубку. При среднестатистической температуре 35 градусов

опалубку можно разбирать через 2 дня, 25 — через 3 дня, 15 — через 5 дней, 5 -

через 10 дней, около 0 градусов — через 15 дней.

Соблюдая общеизвестные и вышеописанные правила, вполне возможно, сделать опалубку своими руками. Не следует спешить и небрежно строить опалубку и заливать фундамент, ведь это основа здания!

Делаем армирование фундамента по советам опытных строителей

Дата публикации: 01.12.14

Создаем специальную опалубку с учетом будущего армирования

Сюжет об установке опалубки

Для начала очищаем пространство, на котором будет размещаться качественная опалубка. Для нее лучше всего будет использовать деревянные элементы каркаса, поскольку несколько поперечных прутиков будут вбиваться именно в стенки. Используем доски толщиной до 2 сантиметров или ОСБ листы толщиной от 10 мм и более. Оптимальная толщина – 15 миллиметров, чтобы делать меньше опор. Рассмотрим подробную инструкцию как ее собрать.

Шаг 1выставить деревянные щиты.

Выставить деревянные щиты или ОСБ листы напротив друг друга и скрепить сверху несколькими поперечными планками, внутри между листами вставить несколько деревянных брусков по 30 сантиметров длинной и привинтить их шурупами к каждой стороне снаружи.

Шаг 2установить косые подпорки через каждые 50 сантиметров в шахматном порядке.

Сделать их можно из деревянных брусков 50х50 миллиметров, где низ оставить с ровным спилом, а верх срезать под углом 45 градусов и привинтить шурупом к стенке.

Шаг 3проделать электрической дрелью отверстия на 12 миллиметров на уровне 30, 70 и 120 сантиметров от пола.

Сделать через каждые 2 метра по всему периметру обрешетки, чтобы можно было свободно забить туда арматуру поперечного сечения.

Теперь работы по созданию обрешетки можно считать завершенными. В ходе работы пользуйтесь уровнем.

Углы опалубки должны быть максимально ровными, поскольку их будем армировать больше всего – нельзя допускать перекосов.

Нарезаем арматуру и выбираем схему каркаса

Для начала определимся, какая схема подойдет именно для дома. Существует несколько вариантов. Наиболее распространенные виды: сеточка (равносторонние ячейки по всему периметру), параллельное формирование, параллельная укладка с угловыми усилениями и хаотическое набрасывание металла (характерный вид для новичков). Выберем самый простой и действенный метод – усиление углов при параллельном укладывании продольной арматуры, поскольку при просадке опасны именно давления на излом, а поперечины играют роль защиты от давления почвы с боков. Рассмотрим, как сделать.

Выберем самый простой и действенный метод – усиление углов при параллельном укладывании продольной арматуры, поскольку при просадке опасны именно давления на излом, а поперечины играют роль защиты от давления почвы с боков. Рассмотрим, как сделать.

Шаг 1забиваем вертикали по углам.

Забиваем вертикали по углам и через каждые 120 сантиметров по всему периметру. Берем арматуру толщиной 8-10 мм (слишком прочную не надо, она только для связки) и забиваем по 2 штуки в каждый угол. Расстояние между ними 20 сантиметром и по 5 сантиметров от каждой стенки обрешетки. То есть, максимально по центру.

Шаг 2всовываем в предварительно сделанные отверстия прутики длинной 30 сантиметров.

Толщина арматуры тоже ориентировочно 10 миллиметров – она здесь не будет иметь никакого усилия на разрыв. Сразу заполняем 3 ряда, которые мы насверливали при помощи электрической дрели. Лучше использовать прочную хромированную сталь, которая не подвергается коррозии, но стоимость продукта будет выше в 2-3 раза.

Шаг 3укладываем параллельные пруты.

Вот здесь необходимо уже подумать о прочности, потому как продольная параллельная арматура примет на себя весь «удар» конструкции в результате проседания. Диаметр прута должен быть 14-16 миллиметров. Слишком большой диаметр тоже не нужен, поскольку нам необходимо создать именно гибкую основу, а не прочную и массивную – это уже роль бетона.

Шаг 4арматурный каркас для фундамента скрепляется в одну систему.

Необходимо взять хорошо вяжущуюся проволоку, желательно медную, которой можно будет обмотать все соединения без особого усилия. Важно понимать, что не обязательно затягивать, сваривать ее между собой и проделывать другие операции по упрочнению соединений. Никакой роли они не играют, просто связывают арматуру, чтобы лежала на своем месте и не сдвигалась при заливке бетона. Вязка арматуры для фундамента может вообще не выполняться, если заливать все аккуратно и не смещать элементы с их места. Но, для уверенности, лучше будет скрепить все вместе.

Теперь мы полностью рассмотрели, как вязать арматуру для фундамента, но есть еще один важный момент: усиление углов. Если помещение имеет большую массу (двухэтажный дом и более), то самая большая нагрузка попадает именно на углы. Необходимо увеличить количество параллельных арматур именно на углах (на расстоянии 2 метров) в 2 раза. И сделать косые соединения под углом 45 градусов между тремя ярусами арматуры (30, 70 и 120 сантиметров от пола).

Советы новичкам как армировать фундамент

Видео об армировании фундамента своими руками

При изготовлении такой конструкции начинающий мастер может сделать много ошибок, которые приведут к серьезным проблемам с будущей конструкцией или дорогостоящему ремонту фундамента. Сейчас мы рассмотрим, как избежать наиболее «популярных» ошибок и изготовить качественный фундамент.

- Нельзя размещать арматуру слишком близко к стенкам опалубки. Согласно СНИП, армирование фундаментов осуществляется таким образом, чтобы металл был углублен минимум на 5 сантиметров в бетон со всех сторон данной конструкции.

- Используйте цемент марки М 400 и выше, пропорция 3:1 с песком, не слабее. Слишком рыхлый бетон будет подвергаться воздействию влаги и давлению здания. Может крошиться по краям или трескаться, несмотря на качественное армирование.

- Прутья не должны находиться рядом, как минимум 10 сантиметров между двумя параллельными линиями и поменьше перекрестных соединений – это потенциальные места разломов.

- Слишком толстая арматура будет нарушать монолитность бетона. Укрепляем по принципу: «лучше 2 прутика по 10 мм, чем 1 на 30 мм».

- Используйте только гибкую сталь, без примесей хрома, титана и прочего. Здесь важна ее возможность амортизировать, а не прочность – это уже основная задача бетона.

Соблюдая все эти рекомендации, вы можете сделать отличный фундамент, который прослужит много лет и выдержит массивную конструкцию!

Оцените статью: Поделитесь с друзьями!Как сделать опалубку для фундамента своими руками

Содержание статьи:

Строительство ленточного фундамента состоит из нескольких этапов. Подготовка территории, земляные работы, опалубочные работы, армирование и заливка бетона. Прочность и долговечность основания зависит от формы. На создание, которой влияет правильное возведение опалубочной конструкции.

Подготовка территории, земляные работы, опалубочные работы, армирование и заливка бетона. Прочность и долговечность основания зависит от формы. На создание, которой влияет правильное возведение опалубочной конструкции.

В статье мы расскажем, как сделать опалубку для фундамента своими руками по инструкции. Как рассчитать количество материала и какой лучше выбрать для сооружения каркаса. Разберем виды съемной и несъемной опалубки.

Что такое опалубка?

Опалубка — это конструкция из щитов, распоров и упоров. Используется при строительстве фундаментов. Цель опалубочной конструкции придавать форму бетонному или железобетонному раствору после заливки. Для создания бетонной ленты используют два вида опалубки: съемного и несъемного типа.

При самостоятельном строительстве предпочтение отдают съемной опалубке.

На строительство каркас уходит 20–25% всех средств, потраченных на постройку фундамента.

Материалы для изготовления опалубки

При изготовлении опалубки для фундамента используют следующие материалы:

Металл

Металлическую опалубку используют при строительстве ленточных и монолитных фундаментов. Арматуру приваривают к листам, для увеличения жесткости основания. Листы металла берут толщиной не больше 2 мм.

Арматуру приваривают к листам, для увеличения жесткости основания. Листы металла берут толщиной не больше 2 мм.

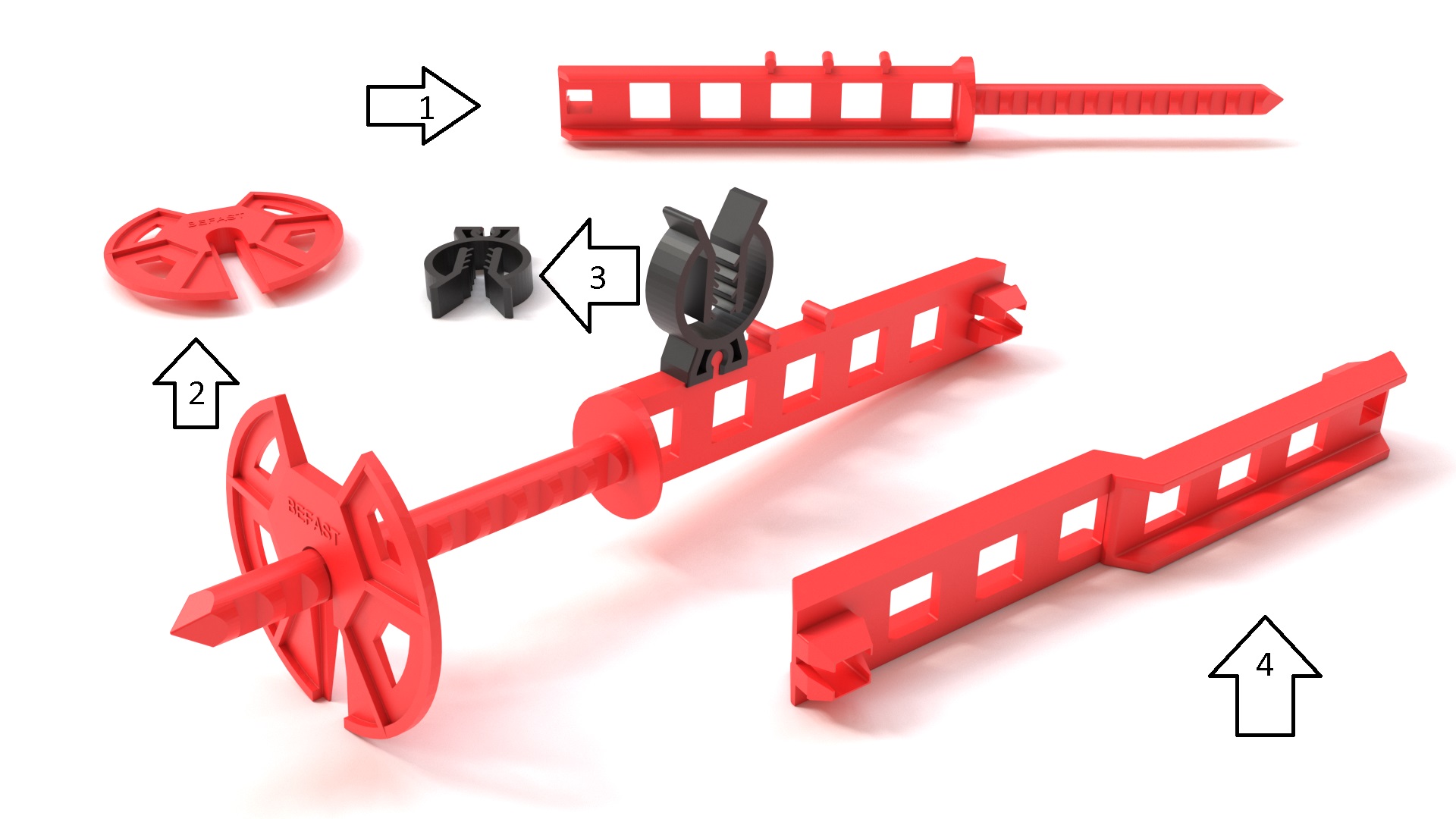

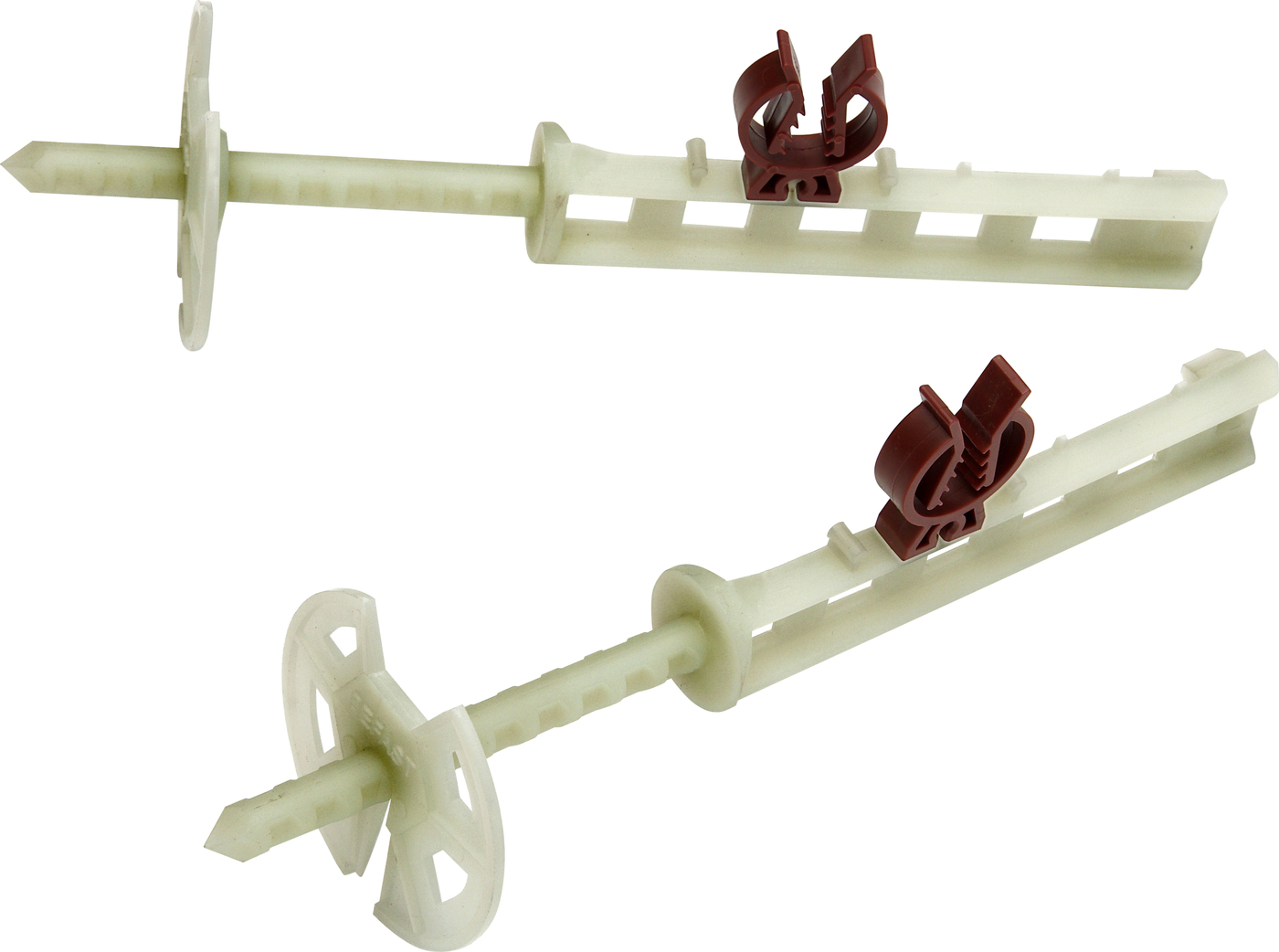

Конструкция для опалубки

Главное достоинство опалубки из металла — удобство и гибкость (металл легко согнуть и придать нужную форму). К недостаткам материала относится высокая цена.

Железобетон

Железобетонная опалубка довольно дорогая. Состоит из бетонных плит разной толщины. Применение железобетонных плит позволит сэкономить на бетонном растворе, без потери прочности фундамента.

Возведение дома

Плиты не всегда имеют нужный размер. Поэтому промежутки и пустоты перекрывают, устанавливая дополнительные распорки, что не очень удобно.

Для установки тяжелых бетонных блоков используют подъемный кран.

Пенополистирол

Несъемная опалубка из пенополистирола

Несъемная опалубка из пенополистирола. Виды.

Блоки пенополистирола хорошо поддаются обработке и просто монтируются. Трудности возникают при сборке углов и закруглений. Несмотря на практичность и высокое качество, цена на материал завышена.

Несмотря на практичность и высокое качество, цена на материал завышена.

Подручные материалы

Опалубка для фундамента из подручных материалов

В частном строительстве, например при возведении бань или хозяйственных построек, пользуются подручными средствами, чтобы снизить затраты на материал до минимума.Опалубка возводится из шифера, поддонов и профлиста. Однако, собрать каркас без щелей из подобных материалов трудно. Поскольку остается риск, что раствор будет протекать сквозь щели. Несущая способность подобной конструкции невысокая. Этот вариант подойдет только для малогабаритных сооружений.

Древесина

Заливка опалубки из древесины

Самый распространенный материал в частном строительстве т. к. доступный и недорогой. Для возведения деревянной опалубки используется листовая фанера и доски. Во время сборки каркаса, материал не требуют применения сложных инструментов или техники. При больших размерах фундамента, усиливают прочность опалубочной конструкции за счет дополнительных упоров.

Виды опалубки для ленточного фундамента

Для придания формы ленточному фундаменту применяют: съемную, несъемную и комбинированную опалубку.

- Съемный вариант при должной эксплуатации используют по нескольку раз. Части конструкции демонтируют после полного застывания бетона. В промышленном строительстве элементы подобных конструкций выдерживают десятки, а то и сотни строек. В частной практике строят съемный каркас из досок или фанеры.

- Несъемный вариант остается с фундаментом навсегда. Такая практика широко распространена в промышленном строительстве. Материалом для подобных конструкций служит экструдированный пенополистирол. Впоследствии этот материал выполнять функцию утеплителя и шумоизоляции. Готовые наборы из пенополистирольных деталей упрощают процесс сборки и сокращают время строительства.

- Комбинированные опалубки применяют для строительства на сыпучем грунте. Они объединяют внутреннюю несъемную и наружную съемную части, которые препятствуют осыпанию грунта.

Расчет опалубки для фундамента

Схема опалубки для фундамента

Рассчитать, сколько дерева понадобится для возведения опалубки, можно двумя способами.

Первый способ:

- Длина фундамента умножается на 2, так как щиты идут по обе стороны траншеи.

- Полученное значение умножается на высоту фундамента плюс припуск.

- Результат остается умножить на толщину доски (в метрах). Станет известно, сколько м³ досок понадобится.

Второй способ:

- Узнаем размеры, стандартная заводская доска: ширина 100–150 мм, толщина 25–30 мм, длина 6 м.

- Периметр фундамента делится на длину доски. Высота будущего основания делится на ширину деревянного полотна.

- Полученные значения перемножаются, результатом станет количество досок.

Схема опалубки для фундамента. Деревянная.

На 1 кубический метр примерно уходит от 45 до 65 деталей. При подсчете расходов на опалубку учитывают стоимость крепежных элементов и арматуры.

Некоторые предпочитают взять съемный каркас в аренду, это выходит дешевле, чем самостоятельное строительство.

Монтаж несъемная опалубка

Для сооружения несъемной опалубки своими руками подойдут листы ЦСП, ДВП, полые бетонные блоки или трубы и древесина. Возведение конструкции состоит из таких шагов:

- Роют котлован или траншею, опираясь на размеры и особенности будущего основания. Для этого предварительно составляют проект.

- Между опалубкой и землей оставляют зазор шириной от 1 до 3 см (он облегчает монтаж). После полной установки конструкции зазор засыпают землей.

- Дно траншеи засыпают песком и щебнем, слои засыпочного материала тщательно утрамбовывают.

- Для придания дополнительной прочности фундамента, на слой засыпки помещают сетку из арматуры.

- Устройство опалубки заключается в подгонке элементов каркаса. Крепеж подбирают в зависимости от материала. Если конструкция будет деревянной, в землю сначала вбивают брусья, а затем к ним прибивают доски или листы фанеры.

- Выставлять части проще по леске, периодически проверяя их положение уровнем. После установки щитов из досок, их сцепляют друг с другом сверху деревянными брусками. Это предотвратит прогиб или вздутие досок во время уплотнения бетона.

- После подгонки деталей и закрепления конструкции начинается заливка раствора.

Видео: Несъемная опалубка для фундамента

Возведение съемной опалубки: пошаговая инструкция

Давление раствора на стенки опалубки зависит от высоты конструкции. Чем выше фундамент, тем прочнее делаем деревянный каркас.

После проведения подготовительных земляных работ начинают возведение деревянных щитов:

- Опорные брусья помещают так, чтобы они оказались снаружи конструкции.

- Устанавливая в траншею собранные щиты, их укрепляют колышками и подкосами.

Кроме досок в ход идет фанера, листы ДСП, ДВП или ОСП.

Кроме досок в ход идет фанера, листы ДСП, ДВП или ОСП. - Детали соединяют саморезами или гвоздями. Для придания дополнительной жесткости используют шпильки (если заливают большое количество раствора).

- Все стенки выставляют строго вертикально.

- Заделывают щели и зазоры превышающие 4 мм. Помещают полиэтиленовую пленку так, чтобы она закрывала деревянные щитки и загибалась наружу. Зафиксировать полиэтилен или другой изоляционный материал позволит мебельный степлер.

- Из досок предварительно удаляют все гвозди. Кроме того, древесина должна быть влажной (22% влажности).

- После установки каркас проверяют на прочность, стенка обязана выдерживать удар ногой.

- Демонтаж съемной конструкции проводят через месяц — полтора. За это время фундамент набирает достаточный уровень прочности. Зазоры, оставшиеся после удаления частей опалубки, засыпают землей или заливают раствором. В жаркое время, когда бетон высыхает быстро, демонтаж возможен через две недели.

Признаком того, что пора вынимать съемные детали, служат щели, появившиеся между застывшим фундаментом и стенкой опалубки.

Признаком того, что пора вынимать съемные детали, служат щели, появившиеся между застывшим фундаментом и стенкой опалубки.

ВАЖНО! Деревянные щитки делаются выше будущей основы. Сложно работать, если опалубка идет вровень с бетонным раствором. Предполагаемый уровень раствора отмечают на досках шнуром или веревкой.

Видео: Деревянная опалубка для фундамента своими руками

Ошибки при строительстве опалубки

Неопытные строители часто совершают типичные ошибки при устройстве формообразующей конструкции.

- Экономия на материалах. Не стоит собирать щитки из тонких досок или других непрочных материалов. При сильном давлении происходит прогиб, а укрепить конструкцию, заполненную бетонной смесью, очень тяжело.

- Неправильная сборка.

Все части сцепляют таким образом, чтобы не осталось щелей и зазоров или произойдет утечка жидкого бетона. Тогда затвердевание будет неравномерным. Кроме того, высота щитков должна превышать разметку по проекту как минимум на 10 см.

Все части сцепляют таким образом, чтобы не осталось щелей и зазоров или произойдет утечка жидкого бетона. Тогда затвердевание будет неравномерным. Кроме того, высота щитков должна превышать разметку по проекту как минимум на 10 см. - Отсутствие гидроизоляционного материала. Защищает от влаги: полиэтилен или битумная мастика.

- Отсутствие дополнительных соединений между частями сборной конструкции, подпорок и откосов, предотвращающих опрокидывание. Если не предусмотреть этот момент, давление фундамента приведет к видимой деформации контура.

- Незакрепленные клинья, которые выравнивают боковые щитки, могут не выдержать вибрации при воздействии специального оборудования для разравнивания залитой смеси. В результате стенки развалятся.

Заливка фундамента своими руками | Недорогая дача своими руками

Заливаем фундамент своими силами

Самый простой способ сэкономить деньги – залить фундамент своими руками. Дно траншеи засыпаем слоем песка толщиной порядка 150 мм, утрамбовываем (проливать водой или нет – дело вкуса, единого мнения на этот счет нет). Сверху укладываем слой гравия толщиной 100 мм.

Сверху укладываем слой гравия толщиной 100 мм.

Далее все зависит от наличия средств. Можно сделать из арматуры короб по общей длине фундамента, перевязывая стыки поперечных и продольных перекладинок вязальной проволокой (иногда используют сварку, но нужно помнить, что такие стыки будут подвержены коррозии).

Затем пригоняется миксер с длинным «хоботом», и бетон заливается за один прием. Если арматуры мало, бетон заливается вручную слоями с прокладкой продольных арматурин «на глазок».

Такой фундамент тоже будет работать «на изгиб» при просадке дома, но несколько хуже. В фундамент простенков для экономии средств при укладке бетона можно добавлять обрезки толстой проволоки вместо арматуры.

Перед началом заливки бетонной смеси следует установить опалубку. Она обычно делается из подручных материалов. В ход идут обрезки плит ДВП, куски фанеры, сколоченные в виде щитов доски, шифер и т.д.

В некоторых случаях к деревянным щитам степлером прикрепляется рубероид (пленка).

Как правильно распределить опалубку по высоте траншеи? В песчаном грунте опалубку придется ставить по всей высоте траншеи, иначе при трамбовке бетон будет распирать стены траншеи. В суглинке опалубку можно ставить только над поверхностью земли. Такой «выпуск» в процессе заливки фундамента своими руками обычно составляет 150 – 300 мм.

Какого состава должен быть бетон ручного приготовления? Самая экономичная формула – песок (3 части) + щебень (5 частей) + цемент (1 часть). Использование марки М200 возможно только в летних условиях. Воду предпочтительно использовать чистую, в составе песка и гравия не должно быть земли и глины.

В процессе заливки бетона не забываем протыкать смесь щупом для удаления воздуха и протрамбовывать.

Крайне важно учесть следующий момент. Поверхность дачного участка редко бывает ровной, как правило, она имеет уклон. Из-за этого очень сложно при заливке фундамента определить, «в горизонте» ли поверхность выступающей над землей части фундамента (ее мы обычно называем цоколем). И не следует тешить себя иллюзиями, что при кладке стен растворчиком «подравняемся». К чему эта головная боль? Гораздо удобнее перед заливкой бетона с помощью водяного уровня маркером сделать «нулевые» засечки на опалубке, визуально обозначив, таким образом, верхнюю плоскость цоколя.

Поверхность дачного участка редко бывает ровной, как правило, она имеет уклон. Из-за этого очень сложно при заливке фундамента определить, «в горизонте» ли поверхность выступающей над землей части фундамента (ее мы обычно называем цоколем). И не следует тешить себя иллюзиями, что при кладке стен растворчиком «подравняемся». К чему эта головная боль? Гораздо удобнее перед заливкой бетона с помощью водяного уровня маркером сделать «нулевые» засечки на опалубке, визуально обозначив, таким образом, верхнюю плоскость цоколя.

Опалубка снимается минимум через 3 дня (лучше выждать больше). Что касается продолжения строительных работ с самим фундаментом, то нужно помнить: бетон набирает 50% твердости только через неделю. В жаркую погоду для предотвращения растрескивания бетона в процессе схватывания его накрывают сверху пленкой или слоем опилок, периодически смачиваемых водой. Таким образом, заливка фундамента своими руками – самый экономичный способ его создания.

АлександрКак сделать опалубку для фундамента — ВикиСтрой

Основные виды опалубки для фундамента дома

Опалубкой называется щитовая форма под заливку бетоном фундамента, перекрытий или стен дома. По функциональному назначению существует два вида опалубки: разборная (съёмная) и стационарная — несъёмная.

По функциональному назначению существует два вида опалубки: разборная (съёмная) и стационарная — несъёмная.

Съёмная опалубка изготавливается из:

- водостойких листов фанеры, OSB, ДСП;

- листов оцинкованного металла или профнастила;

- пластиковые разборные конструкции — промышленного изготовления;

- наиболее недорогие и популярные из досок и подручных материалов.

Съёмная опалубка из влагостойкой фанеры (слева) и пластиковых многоразовых щитов (справа)

Сборная металлическая опалубка для фундамента

Съёмная опалубка из деревянных щитов

Несъёмная опалубка выполняет несколько функций в зависимости от применяемого строительного материала. Может совмещать гидроизоляцию, утепление и облицовку. Материалы, используют самые разнообразные:

- металл;

- кирпич;

- стеклоцементные блоки;

- пенополистирольные готовые формы;

- фибролит, пенобетон и другие материалы.

Несъёмная опалубка вспененного полистирола после заливки фундамента будет выполнять роль теплоизоляции

Весомым аргументом для обустройства стационарной опалубки, является не только экономия материалов, но и её полезные свойства. Теплоизоляция защитит фундамент от промерзания, а гидроизоляция от сырости.

Земляные подготовительные работы для установки опалубки

Расчётные размеры дома в соответствии с чертежами переносятся на подготовленный земельный участок. Предварительно на нём уже должен быть удален плодородный слой почвы и выровнена площадка под всё пятно застройки. Необходимые параметры для траншеи под фундамент размечаются посредством колышков и шпагата.

Особенно важно выверить площадку под фундамент по уровню в горизонтальной плоскости

В прорытой под фундамент траншее лишний грунт удаляется, боковые стены выравниваются, а дно утрамбовывается и устилается «подушкой» из песка и щебня толщиной 20–30 см. Обязательно выполняется послойная трамбовка и проливание водой, чтобы придать засыпке прочность, сравнимую с «материнским» грунтом.

Обязательно выполняется послойная трамбовка и проливание водой, чтобы придать засыпке прочность, сравнимую с «материнским» грунтом.

В момент обустройства подушки на дне траншеи закладываются стальные коммуникационные «гильзы». Для них применяются обрезки труб диаметром на порядок больше, чем проектируемые трубы водопровода или канализационного водоотведения. При необходимости закладываются гильзы для вентиляции подполья или подвала. Диаметр гильз для продуха составляет от 40 до 100 мм в зависимости от площади дома и параметров каждого вида подводимой коммуникации.

Привычную песчано-гравийную подушку вытесняет из строительства бетонная подготовка. Дно траншеи или котлована сравнивается стяжкой из тощего бетона

Песочно-щебневая «подушка» покрывается гидроизоляционным слоем. Для этого используются рубероид или водоотталкивающие мастики. Иногда на дно траншеи укладывается утеплительный материал.

Монтаж щитовой опалубки для ленточного фундамента

Для наиболее популярного ленточного фундамента сколачиваются опалубочные щиты из необрезных досок толщиной от 30 мм и длиной от 1,5–2 м. Внутренняя сторона щитов делается гладкой, поэтому ребра жёсткости крепятся с фасадной стороны опалубки, а гвозди забиваются с внутренней и загибаются снаружи.

Внутренняя сторона щитов делается гладкой, поэтому ребра жёсткости крепятся с фасадной стороны опалубки, а гвозди забиваются с внутренней и загибаются снаружи.

По обеим сторонам траншеи строго вертикально вбиваются опорные стойки с шагом, равным длине опалубочного щита. Для стоек используется брус сечением от 50х50 мм и больше. Стойки углубляются в грунт на 50–70 см. По опорным стойкам выставляются и крепятся первые маячковые щиты. Середина опорных стоек по вертикали является местом сплачивания следующих щитов.

Во время монтажа для надёжности конструкции используются схватки — продольные доски, скобы, натяжные крюки и стягивающие шпильки. Через каждые 3–4 м к верхней кромке щитов крепится поперечный стяжной брус. С внешней стороны щитов с шагом 0,5–0,7 м устанавливаются наклонные подкосы. Во время заливки бетонного фундамента подкосы препятствуют распиранию конструкции.

1. Песчаная подушка. 2. Бетонная подготовка. 3. Щиты опалубки. 4. Распорки. 5. Труба-втулка. 6. Опорные столбы. 7. Поперечная стяжка

4. Распорки. 5. Труба-втулка. 6. Опорные столбы. 7. Поперечная стяжка

На щиты набиваются вертикальные бруски, к которым под углом около 45° крепятся деревянные распорки. Нижний горизонтальный брус подкоса опирается на дно и вертикальную стенку траншеи для опалубки фундамента. В процессе монтажа вертикальность установки щитов периодически проверяется отвесом и ватерпасом.

Не стоит забывать закладывать трубы и перемычки для ввода коммуникаций

Последний этап монтажа опалубки — установка армирующего «скелета». Конструкция изготавливается из толстой стальной проволоки или арматуры 6–12 мм диаметром в зависимости от расчётной массы фундамента. Продольные металлические прутья перекладываются поперечными обрезками прута или арматуры, связываются вязальной проволокой или прихватываются сваркой. Размер ячеек для «скелета» примерно 15х15 см в горизонтальной плоскости и 20х20 см по вертикали.

После заливки бетонного фундамента и его просыхания, примерно через 28 суток, опалубка разбирается в обратном порядке.

Установка несъёмной опалубки с утеплением и гидроизоляцией фундамента

Монолитная (несъёмная) опалубка для фундамента дома несколько проще в монтаже по сравнению с разборной щитовой. Помимо этого она многофункциональна и позволяет существенно сократить расходы на гидроизоляцию и утепление фундамента.

Металлическая несъёмная опалубка изготавливается из листового железа толщиной 1–2 мм и профильного уголка с шириной полок 4–5 см. Из уголка сваривается каркас по размерам фундамента, на который приваривается стальной лист. Опалубка обрабатывается антикоррозийными средствами и покрывается гидроизоляционной битумной мастикой. Желательно опалубку обработать с внешней и внутренней стороны.

После установки опалубки в траншею монтируется армирующий «скелет» из проволоки или арматуры. При необходимости внутренняя поверхность утепляется пенополистиролом или иным подходящим утеплителем. Несъёмная опалубка из металла получится прочной, устойчивой к проседанию грунта и надёжно гидроизолирующей фундамент.

Для монолитной опалубки из пенополистирола используются готовые формы и комплектующие промышленного производства. В блоках предусмотрены замки и пазы для креплений под идеально выверенным прямым углом. Такую подготовку несложно собрать самостоятельно, и она очень мало весит. Для дополнительного усиления пенополистирола и изоляции от грунта используют стальную или полимерную сеть, геомембрану или геотекстиль, деревянные или полимерные щиты, которые предотвратят повреждение слоя утеплителя. После монтажа опалубки из пенополистирола в траншее, с внешней стороны подсыпается грунт и утрамбовывается.

Блоки пенополистирола благодаря форме и наличию пазов, соединительных элементов собираются как конструктор

Для несъёмных опалубок из пенобетона, кирпича, камня и иных подобных материалов требуется обладать навыками кладки. На дно траншеи засыпается смесь песка и щебня, затем тщательно утрамбовывается, а поверх «подушки» делается стяжка тощим бетоном. Опалубочные блоки укладываются в шахматном порядке. Особое внимание придаётся правильному выведению углов, вертикальности стен и горизонтальности рядов блоков. Для этого через каждые 2–3 ряда проверяется правильность укладки отвесом и длинным строительным уровнем.

Опалубочные блоки укладываются в шахматном порядке. Особое внимание придаётся правильному выведению углов, вертикальности стен и горизонтальности рядов блоков. Для этого через каждые 2–3 ряда проверяется правильность укладки отвесом и длинным строительным уровнем.

После возведения и просыхания формы под фундамент выполняется гидроизоляция и утепление с внутренней стороны несъёмной опалубки. Устанавливается металлический армирующий «скелет», и опалубка готова к заливке бетонного фундамента.

Выбор разборной (съёмной) или несъёмной опалубки зависит от целесообразности её обустройства и возлагаемых на неё функциональных задач.

рмнт.ру

Как залить ленточный фундамент своими руками

Среди прочих типов фундамента ленточный является самым распространенным в частном строительстве. Заливка его не требует внушительных финансовых затрат и не представляет особой сложности — его может построить и начинающий строитель, нужно лишь разобраться в особенностях работы.

Преимущества и недостатки

Как и любая строительная конструкция, ленточный фундамент имеет свои преимущества и недостатки, хорошо проявляет себя в одних эксплуатационных условиях и совершенно неприменим в других.

Чтобы избежать ошибок в проектировании и строительстве зданий на базе ленточного фундамента, важно знать все его свойства и особенности. Итак, к главным преимуществам конструкции относятся:

- дешевизна исходных материалов и монтажных работ благодаря небольшим размерам;

- простота и удобство монтажа, отсутствие необходимости в сложном технологическом оборудовании и особых профессиональных навыках работников;

- стойкость к постоянным высоким нагрузкам, то есть пригодность для частного двух- или трехэтажного строительства;

- совместимость со всеми современными технологиями возведения стен;

- высокая скорость заливки бетона, позволяющая существенно сократить сроки строительства.

Тем не менее, фундаменту такого типа свойственны несколько недостатков, самыми серьезными из которых являются:

- потребность в детальном анализе грунта и проведении достаточно сложных проектных расчетов с целью определения геометрических параметров будущего фундамента;

- большая масса конструкции, которая при ошибке в расчетах будет способствовать «проседанию» здания.

Проанализировав все плюсы и минусы ленточного фундамента, можно прийти к выводу, что оптимальной сферой его применения является частное строительство на достаточно прочных, стабильных грунтах без уклона. Кроме того, такой тип фундамента может выручить в условиях ограниченного бюджета и при сжатых сроках выполнения работ.

Разновидности ленточных фундаментов

Основным критерием классификации ленточных фундаментов является их внутренняя структура. В зависимости от нее конструкции делят на три группы:- Монолитные фундаменты. Состоят из армирующих прутьев, заранее установленных в траншеи и скрепленных между собой, которые заливаются бетоном. Такая технология обеспечивает наибольшую прочность, надежность и долговечность сооружений.

- Сборные. Состоят их готовых железобетонных блоков промышленного производства, соединенных цементным раствором. Из-за разнородной структуры подвержены деформациям и разрушениям в местах стыков при несоблюдении условий постройки.

Главное достоинство сборного фундамента – скорость и простота монтажа.

Главное достоинство сборного фундамента – скорость и простота монтажа. - Прочие. Как правило, это группа объединяет легкие ленточные фундаменты для нежилых помещений, например, кирпично-каменные, песчаные, грунтоцементные.

Особняком держатся свайно-ленточные конструкции. Обычно они выполняются по монолитной технологии, но включают, помимо прочего, глубокие литые сваи с арматурным каркасом, позволяющие удерживать фундамент на нестабильных грунтах.

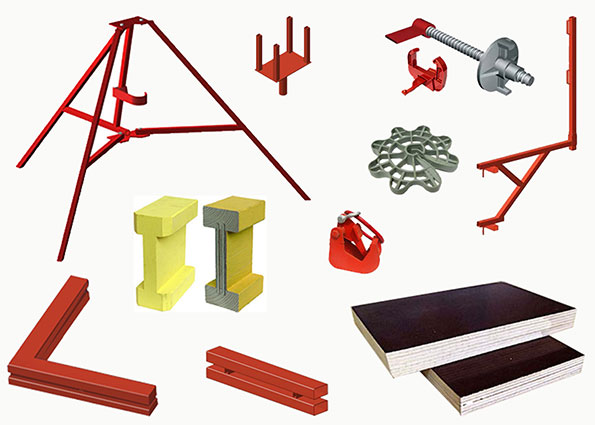

Материалы и инструменты для работы

Роль основных строительных материалов, используемых при возведении опалубки, установке прутьев и заливке ленточного фундамента, играют:- доски, в том числе маячные, продольные и необходимые для изготовления щитов опалубки;

- прутья арматуры диаметром не менее 10 мм, выбираются в соответствии с расчетными нагрузками и рисунком армирования;

- проволока, натяжные крюки и скобы, которые используются для скрепления прутьев;

- бетонный раствор, компонентами которого являются цемент, песок и щебень (пропорции составляющих даны в таблице ниже).

- лопаты, заступы для земляных работ и заливки;

- металлические емкости для приготовления бетона;

- молотки, пилы и другие столярные инструменты;

- пассатижи и клещи для работы с проволокой;

- средства резки металла, например, ножовка, электролобзик, УШМ.

Разметка ленточного фундамента и земельные работы

В отличие от свайно-винтового фундамента, ленточный прекрасно подходит для строительства зданий с цокольными этажами, подвалами и подпольями. Однако на пучинистом грунте этот вариант окажется довольно затратным – такой вид основания лучше всего возводить на сухом грунте, который вспучивается меньше, нежели влажный. Также невыгодно будет заливать фундамент на большую глубину, а вот для небольших домов, бань и гаражей он подойдет наилучшим образом.

Также невыгодно будет заливать фундамент на большую глубину, а вот для небольших домов, бань и гаражей он подойдет наилучшим образом.

Поскольку на подготовку основания под постройку уходит почти третья часть от общей стоимости строительства, следует заранее разобраться, как правильно сделать ленточный фундамент. Также обязательно нужно исследовать тип грунта на участке и глубину его промерзания, чтобы понять, подходит ли вам вообще такой тип фундамента. Впоследствии исправлять свои ошибки будет намного сложнее.

Перед тем как построить ленточный фундамент, необходимо расчистить участок от лишнего мусора и приступить к его разметке. В соответствии с подготовленным проектом гаража, бани или дома необходимо нанести на земле внешние и внутренние границы будущего фундамента. Делается это с помощью подручных средств: деревянных колышков или прутьев арматуры и веревки (проволоки, прочной лески).

Необходимо нанести на земле внешние и внутренние границы будущего фундамента

Как разметить ленточный фундамент идеально ровно, чтобы не пришлось переставлять колышки с места на место:

- начните разметку с определения оси будущего здания;

- воспользовавшись отвесом, наметьте первый угол, а от него перпендикулярно натяните шнур или леску ко второму и третьему углу здания;

- затем посредством угольника определяется четвертый угол;

- проверьте все углы, измерив диагонали, — если углы совпали, можно вбить колышки и натянуть между ними леску;

- точно так же сделайте внутреннюю разметку, отступив от внешней на 40 см (оптимальная ширина фундамента).

Закончив с разметкой, изучите перепады поверхности на участке и выберите самую низкую точку. Отсюда нужно будет начинать отсчет глубины траншеи, чтобы исключить в дальнейшем разницу в высоте фундамента. Для небольшого дома достаточно будет глубины котлована около 0,4 м.

Котлован можно вырыть собственноручно лопатой или с помощью экскаватора. Только не копайте на глаз — обязательно проверяйте с помощью водяного уровня, чтобы дно траншеи было максимально ровным, такая предосторожность поможет избежать многих проблем в будущем. Не забывайте и о том, что стенки траншеи должны быть строго вертикальными.

Котлован можно вырыть собственноручно лопатой или с помощью экскаватора

Монтаж опалубки и арматуры

На дне вырытой траншеи устраивается песчаная подушка, которая не только снижает нагрузку в межсезонье на фундамент, распределяя ее на всю площадь основания, но и позволяет сэкономить строительные материалы. Насыпьте песка слоем не меньше 150 мм, выровняйте его поверхность с помощью водяного уровня и утрамбуйте, смочив водой. Поверх песчаной подушки можно насыпать слой щебня и проложить гидроизоляцию в виде рубероида или полиэтиленовой пленки для усиления прочности основания.

Поверх песчаной подушки можно насыпать слой щебня и проложить гидроизоляцию в виде рубероида или полиэтиленовой пленки для усиления прочности основания.

До того как залить ленточный фундамент, обязательно нужно будет соорудить опалубку из доступных материалов – фанеры, деревянных досок, кусков металлочерепицы и т.д. Опалубка скручивается шурупами или сбивается гвоздями, при этом шляпки гвоздей располагают внутри, чтобы потом было проще разбирать конструкцию, и стенки фундамента получились ровнее. Установленная опалубка должна выступать над поверхностью земли как минимум на 30 см. Внутри опалубки по всему периметру натяните веревку на том уровне, до которого будете заливать фундамент. Сразу позаботьтесь об отверстиях для канализационных и водопроводных труб, иначе впоследствии придется их прорубать, нарушая целостность бетонного монолита.

Опалубка скручивается шурупами или сбивается гвоздями

Следующим этапом будет укладка арматуры. Свяжите арматурные стержни сечением 12 мм специальной вязальной проволокой так, чтобы стороны квадратных ячеек составляли по 30 см. Сварку лучше не использовать, поскольку в местах сварки будет проявляться коррозия, а вязка проволокой вдобавок обеспечивает гибкость конструкции при движении грунта. Укладывая арматуру в траншею, проследите, чтобы со всех сторон оставался отступ по 5 см, тогда арматура окажется внутри монолита.

Сварку лучше не использовать, поскольку в местах сварки будет проявляться коррозия, а вязка проволокой вдобавок обеспечивает гибкость конструкции при движении грунта. Укладывая арматуру в траншею, проследите, чтобы со всех сторон оставался отступ по 5 см, тогда арматура окажется внутри монолита.

Заливка ленточного фундамента своими руками

Теперь разберемся, как правильно залить ленточный фундамент. Рассчитайте, сколько вам потребуется бетона, перемножив высоту, длину и ширину фундамента. Можно приготовить бетонный раствор самостоятельно, смешав 3 части песка, 5 частей щебня и одну часть цемента, разбавив водой до оптимальной консистенции. Но лучше все же использовать бетон заводского изготовления, поскольку за один раз залить приготовленный самостоятельно бетон у вас не получится, в результате образуются «холодные швы» и мостки холода, через которые впоследствии будет просачиваться вода, разрушая фундамент. Если вы будете заливать фундамент при помощи машины, убедитесь, что с любого угла опалубки есть доступ для заливки, и что раствор в машине не успел затвердеть — при необходимости разбавьте его водой.

Видео про заливку ленточного фундамента

Пошаговая инструкция по заливке:

- бетон заливается понемногу, слоями по 20 см;

- каждый залитый слой тщательно трамбуется специальными деревянными трамбовками, чтобы не допустить образование пустот в монолите;

- с этой же целью необходимо простукивать стенки опалубки;

- заливка осуществляется до уровня закрепленной веревки;

- по окончании работ поверхность залитого фундамента выравнивается мастерком, протыкается в нескольких местах арматурой (чтобы воздух мог выйти), опалубка снаружи простукивается деревянным молотком.

Заливка осуществляется до уровня закрепленной веревки

Итак, как делать ленточный фундамент мы разобрались, теперь остается лишь дождаться, пока он полностью подсохнет – на это может потребоваться около месяца. В это время укрывайте фундамент на ночь непромокаемыми материалами, чтобы дождем не смыло цемент с поверхности, а днем при солнечной погоде поливайте водой во избежание растрескивания верхнего слоя. Опалубку рекомендуется демонтировать не ранее, чем через две недели после заливки фундамента, а лучше через месяц.

Опалубку рекомендуется демонтировать не ранее, чем через две недели после заливки фундамента, а лучше через месяц.

Дальнейший уход за бетоном

После заливки важно обеспечить условия для его равномерного затвердевания, в первую очередь – необходимые показатели температуры и влажности. Комплекс направленных на это действий называют уходом за бетоном. В первую очередь, нужно укрыть фундамент, частично изолировав его от воздействия солнечного излучения и других внешних факторов. В холодные пасмурные дни это делаю через 8-12 часов после заливки, в солнечные и ветреные дни – через 2-4 часа. Поверхность бетона засыпают опилками или песком, накрывают мешковиной или другими подобными материалами. Теперь нужно обеспечить регулярное поступление влаги, для чего фундамент поливают из шланга через распылитель каждые 1,5-3 часа в зависимости от погоды в дневное время суток и хотя бы дважды за ночь.Обратите внимание! Если температура опустится ниже +5 градусов, увлажнение придется прекратить.Срок ухода зависит от марки использованного цемента. Для быстрозатвердевающих сортов достаточно 2-3 суток, стандартный цемент увлажняют в течение недели, а медленнозатвердевающий – до двух недель. Кроме того, необходимо учитывать конфигурацию фундамента – глубокие и широкие конструкции требуют более тщательного ухода.В таком случае удержать влагу помогут специальные лаки и эмульсии.

Ответы на частые вопросы

Можно ли сделать подвал при ленточном фундаменте?

Ленточный фундамент можно считать лучшим вариантом для реализации проектов строительства подвала или погреба. Он имеет достаточное заглубление в грунт, чтобы выдерживать дополнительные нагрузки, при условии рытья подвала на некотором расстоянии от несущих стен.Как правильно сделать пол при таком типе основания?

Пол в зданиях с таким фундаментом создается по методу слоеного пирога. Грунт засыпают песком, утрамбовывают и покрывают щебнем, выше располагают металлическую ячеистую стяжку, на ней – слой гидроизоляции. На гидроизоляцию настилают утеплитель и чистовые слои пола.

На гидроизоляцию настилают утеплитель и чистовые слои пола.Видео по теме

В видеоролике показан внешний вид ленточного фундамента сложной конфигурации с несъемной опалубкой.

Оцените статью:

[Голосов: Среднее: ]Как делать опалубку?

Заливка опалубки: какая конструкция лучше

Ни одна стройка не обходится без бетонирования, а где бетонный раствор – там и опалубка. Особенного внимания заслуживает конструкция, используемая при изготовлении фундамента. Ведь от её надёжности во многом зависит качество основания для дома.

Заливка опалубки может вызвать следующие проблемы:

- распирание при бетонировании;

- частичное разрушение;

- локальные протечки бетонной смеси.

Чтобы избежать этого и узнать, из чего изготовить конструкцию надежно и дешево и какие требования кней предъявляются, воспользуйтесь практическим опытом экспертов сайта FORUMHOUSE.

Из чего сделать опалубкуКачество конструкции во многом зависит от того, из какого материала её сделали. Опалубка для фундамента делается из: ламинированной фанеры, плит ОСП, листов ЦСП, плоского шифера, несъёмных листов пенополистирола. В ход идёт даже старая мебель, а также «бэушные» поддоны.

Но безусловный лидер – обычная древесина.

Как сделать конструкцию из досокФорумчане советуют, как делать щиты для опалубки. Для сборки горизонтальных щитов рекомендуется использовать обрезную доску размером – 100х25 мм и 150х30 мм, а для вертикальных поперчен – брать брус 100х50 мм, упирая его в щит ребром.

Шаг установки вертикальных поперечен (брус 50х100 мм) – от 70 до 100 см. Для придания большей жёсткости опалубки, с каждой её стороны, горизонтально устанавливаются два бруса 50х100 мм, сверху и снизу.

При продуманном конструктиве и грамотном исполнении прочность досок данных типоразмеров достаточна, чтобы выдержать давление больших объемов бетонной смеси на стенки конструкции.

Выбирая доски для этой конструкции, необходимо сразу продумать вариант их дальнейшего использования. Т.к. опалубка под фундамент потребует не один куб, доски нерационально использовать только один раз. Чтобы доски после демонтажа остались «деловой древесиной», необходимо защитить их от прямого контакта с бетоном.

Чем крепить пленкуИзнутри конструкции перед бетонированием выстилается прочная полиэтиленовая пленка для опалубки, которую необходимо закрепить степлером. Возведение лучше вести на саморезы. В этом случае её можно легко разобрать, сведя повреждения опалубочных досок к минимуму.

Я после разборки опалубки доску 30х120 мм пустил на обрешётку. Перед этим очистил поверхность досок от степлерных скоб. Главное – разбирать всё аккуратно.

У меня крыша дома собрана из доски 40-ки, оставшейся после заливки и демонтажа опалубки. Я ее заранее перед заливанием закрыл плёнкой, доски, торчащие по углам, не пилил, всё собирал на саморезы. После разборки доски были как новые!

Материалы и технологииПри строительстве правильной конструкции в первую очередь необходимо продумать её конструктив и все необходимые силовые элементы (распоры, укосины, стяжки). Ведь одно дело: лить ленту высотой от земли в 30-40 см, и совсем другое – заливать стенки подвала высотой в 2.5 метра. Особенно, если бетон подаётся при помощи бетононасоса.

Я построил опалубку из 25-х досок. Стяжки не стал делать, думал, выдержит, т.к. каждые 30 см я ставил деревянные распорки. При заливке бетона опалубку распёрло, да так, что два раза пришлось вычерпывать вылившуюся смесь, потом снова скреплять опалубку и вручную закидывать бетон обратно. Наученный очень горьким опытом, я теперь обязательно буду стягивать стенки стяжками.

Нередки случаи, когда, не потрудившись на должном уровне произвести укрепление, мы обнаруживаем, что при заливке или вибрировании конструкцию опалубки просто разрывает. Весь бетон выливается на грунт. Конструкцию приходится в экстренном порядке латать, что приводит к большим денежным потерям. Отсюда правило: опалубку необходимо дополнительно закреплять.

Укрепление опалубкиМногие начинающие застройщики могут и не представлять, какие огромные распирающие силы действуют на опалубку при заливке бетона. Обратимся к цифрам.

Я недавно залил плиту высотой в 25 см. Конструкция просто лежала на земле, в углах крепилась на саморезы, местами была подпёрта камнями и кирпичами – нигде ничего не выдавило и не сдвинулось. Но, что годится в моём случае, не пройдёт при литье высокой ленты фундамента.

Такой пример. По СНиП III-15-76 давление на стенку = PхH. Отсюда: 2500х0.25=625кгс/кв.м. Если 1 погонный метр опалубки имеет площадь 0.25х1=0.25 кв.м, то давление на 1 погонный метр будет 625х0,25=156 кг/м.п., с учётом вибрирования бетона 200кгс/м.п.

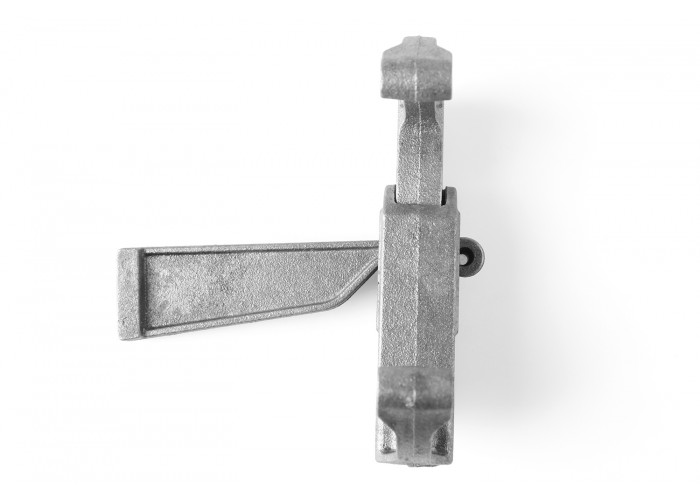

Крепление опалубки для фундамента.

Если высота щита равна 0.9 м и выгрузка бетона производится из бетононасоса, то, по тому же СНИПу, давление составит 2500х0.9+400=2650 кгс/м2. Отсюда: давление на 1 погонный метр составит 2385 кгс/м.п. Разница просто огромна!

Но бывает так, что конструкция, даже правильно стянутая металлическими шпильками, «даёт течь». Причём не выдерживает резьбовой элемент шпильки. Резьбу или сминает, либо «отстреливает» гайку. Так происходит потому, что при стягивании промышленной опалубки используются специальные виды шпильки, с усиленными гайками и увеличенным диаметром шайбы.

В частном домостроительстве используются обычные резьбовые шпильки – М8/М10/М12 и гайки, купленные на ближайшем строительном рынке. Шпилька класса 8.8, диаметром в 10 мм, по ГОСТу обязана выдержать нагрузку в 6.7 т, но в обычной продаже, в основном, идут шпильки с «проваленными» диаметрами и формой резьбы не по ГОСТу. Качество металла тоже низкое, в лучшем случае такая шпилька выдержит рабочую нагрузку в 1.5 т.

Для фундамента я покупал шпильки на М8. Мне захотелось проверить, какую фактическую нагрузку они выдержат. Я испытал их на разрывной машине. Результат: при одной накрученной гайке, при нагрузке примерно в 100 кг, произошло срезание (смятие) резьбы шпильки. При накрученных двух гайках шпилька выдержала нагрузку (сорвало резьбу, но сама шпилька осталась цела) уже в 500 кг.

Вывод: чтобы шпилька «работала», необходимо с каждой её стороны накрутить по две гайки. Либо использовать специальные гайки увеличенной длины.

Правда, это ещё не гарантирует, что шпилька «включится в работу» на 100%. Необходимо расставить шпильки так, чтобы они давали максимальный эффект.

Я «прогнал» два варианта расстановок шпилек в опалубке в специальной программе. И вот что получилось: возьмём деревянную вертикальную стойку 50х100 мм. Ставим её к щиту ребром, высота 2.3 метра. Задаём нагрузку – 10 кНм (4 кН – от глубинного вибратора, 6кН – давление столба бетона 2.3 метра). Стягиваем опалубку тремя шпильками, с расстоянием в 70 см. Первая шпилька от низа – на высоте в 50 см. Получаем картину прогибов и напряжений в балке.

На скриншоте видно, что больше всего отклонится нижний конец балки (на 5 мм). Т.е. высока вероятность того, что подпорная балка сломается именно здесь. Расставим шпильки по-другому. Нижняя, теперь заложена на высоте в 30 см.

Теперь нагрузки распределяются иначе. Максимальное напряжение снижается почти в 3 раза (5.4), а прогиб уменьшается в 10 раз.

Мой совет – если собираетесь крепить опалубку шпильками, то их нужно устанавливать между двух вертикальных брусьев (расстояние между ними равно диаметру шпильки). Но найти качественные шпильки и гайки сложно, да и стоят они дорого, и весь этот металл потом некуда девать. Если только на монтаж стропильной системы.

Для уменьшения расходов небольшую резьбовую часть шпильки крепят к арматуре необходимой длины. А на противоположный конец следует наварить перемычку, чтобы получилась буква Т.

Намного проще и дешевле – сделать укрепление каркаса опалубки «косичкой» из вязальной проволоки диаметром 1.2 мм, сплетя её из 6-7 нитей. Такой тип стяжки прочнее, чем «косичка», сплетённая из проволоки диаметром 2 мм в 3 нити.

«Косичка» просовывается в щели между досок опалубки или в заранее просверленные отверстия. Она стягивает два опорных вертикальных бруса конструкции. Чтобы стенки опалубки при процессе скручивания «косички» не деформировало, внутрь опалубки рекомендуется установить арматурный стержень-ограничитель диаметром в 10-12 мм, который помогает ее фиксировать.

Особого внимания заслуживает опалубка под цокольный этаж.

Как залить опалубку

Форумчане рекомендуют, как залить опалубку: при высоте стен более 2-х метров следует разбивать заливку на два этапа и бетонировать за один раз не более 1-1.2 метра. Потом переставлять опалубку выше. Помимо того, что эта самодельная съемная опалубка дешевле (по материалам), чем смонтированная сразу на всю высоту, значительно уменьшается риск того, что она выдержит нагрузки при заливке бетона.

Причём, заливать в опалубку такое количество бетона и вибрировать его нужно слоями толщиной по 50 см, круг за кругом, пока не будет залита необходимая высота фундамента. Это позволит избежать излишней нагрузки в одной точке опалубки, т.к. высота заливки опалубки бетоном увеличивается постепенно. И к моменту достижения заданной высоты нижний слой бетона уже схватится, что, соответственно, уменьшит давление на стенки опалубки.

И в заключение, несколько советов от форумчан по приёмке бетона:

- Бетон любой марки для заливки фундамента необходимо заказывать с небольшим запасом – примерно 1м3 в плюс. В случае, если часть бетона «убежит» при заливке или на бетонном узле «недольют» раствор, останется запас;

- Заранее определяется место, куда можно будет слить излишек бетона. Это может быть подъездная дорога;

- Бетононасосу для работы нужна площадка примерно 6х8 м;

- Заливка бетона в опалубку не начинается, пока не будет приготовлен ремонтный комплект – это условия является обязательным. Подпорки, колья, доски, молоток, гвозди, кувалду, вёдра, лопату, ёмкость, куда можно временно слить вылившийся бетон, запасной деревянный щит. Если опалубку «рванёт» при заливке бетоном, то бегать по участку и искать способ заделать брешь, просто не будет времени;

- При заливке фундамента бетононасосом нужно сразу договорится на бетонном узле, чтобы миксеры с бетоном шли друг за другом, без перерыва. Это позволит избежать простоя и, как следствие, дополнительный платы за аренду дорогой техники;

- При приёмке бетона обязательно надевать защитные очки и одноразовые медицинские перчатки на руки. Бетон при попадании на отрытую кожу может вызвать химический ожог;

- Обязателен головной убор и плотная одежда. Причём, одежда подбирается такая, которую потом будет не жалко выбросить.

Залить фундамент «в землю» можно, если воспользоваться советом форумчанина. Прочтя эту тему: вы поймёте, как правильно сделать опалубку. Также вы можете ознакомиться с результатами спора: “А нужна ли вообще деревянная опалубка” Дополнительно посмотрите видео с мастер-классом от FORUMHOUSE, по монтажу многоразовой опалубки.

Опалубка для фундамента своими руками: пошаговые рекомендации, как сделать опалубку

Заливка фундамента осуществляется в предварительно обустроенную опалубку. Эта конструкция должна быть смонтирована с соблюдением ряда установленных правил и норм. Ознакомьтесь с особенностями существующих разновидностей опалубок, порядком их расчета, инструкциями по возведению наиболее распространенных конструкций и приступайте к работе.

Опалубка для фундамента своими руками

Разумеется, перед возведением опалубки необходимо определиться с видом фундамента, который Вы будете возводить. Рекомендуем почитать следующие материалы на нашем портале:

Как сделать ленточный фундамент своими руками — первым делом предлагаем Вам ознакомиться с пошаговой технологией возведения ленточного фундамента. В которой в том числе рассказывается про методику возведения опалубки из дерева.

Кроме ленточного фундамента рекомендуем ознакомиться с материалом по возведению столбчатого фундамента своими руками, т.к. это достаточно популярная разновидность фундамента в России.

Материалы для изготовления опалубки

Фундаментная опалубка может быть сделана из разных материалов.

Металл

Универсальный и самый дорогой вариант опалубки. Для сборки конструкции применяются стальные листы толщиной 1-2 мм.

Опалубка из металла прекрасно подходит для обустройства ленточных и монолитных фундаментных конструкций. Арматуру можно будет приварить непосредственно к листам опалубки, что поспособствует увеличению жесткости фундамента.

Главным преимуществом металла является простота и удобство его обработки – листы можно без особых проблем выгнуть под требуемую форму бетонного основания.

Основным же недостатком металлической опалубки является ее очень высокая стоимость, если сравнивать с другими существующими вариантами.

Железобетон

Сравнительно дорогая разновидность опалубки.

Такая опалубка обустраивается из бетонных плит. В зависимости от толщины используемых плит, при заливке фундамента можно будет несколько сократить расход бетонной смеси, что позволит сэкономить на строительстве основания без ухудшения прочностных и прочих важных характеристик конструкции.

Среди недостатков нужно отметить большой вес плит, что требует привлечения специальной техники для их установки.

При этом если опалубка делается из готовых плит и размеров одного элемента не хватает, придется устанавливать дополнительные распорки, что также не лучшим образом отразится на итоговой стоимости конструкции.

Пенополистирол

Очень качественный и практичный вариант. Опалубка собирается из готовых отдельных блоков пенополистирола. Элементы опалубки предельно просты в монтаже. Их можно безо всяких проблем обрабатывать под требуемую форму.

Главные недостатки – трудности на этапе подбора определенных элементов конструкции (обычно это закругления и углы) и сравнительно высокая стоимость.

Подручные материалы

Для сборки опалубки можно использовать разного рода подручные средства: шифер, профлисты и прочие подходящие материалы, из которых можно сделать конструкцию необходимой формы без щелей в стенках.

Главным и по большому счету единственным заметным преимуществом такой опалубочной конструкции является ее дешевизна.

Среди многочисленных недостатков особого внимания заслуживают следующие моменты:

- сложность сборки;

- риск утечки залитой смеси;

- низкие показатели несущей способности;

- необходимость использования дополнительных расклинок и опор.

Такая опалубка подходит только для небольших построек.

Древесина

Наиболее популярный вариант. Чаще всего применяются листовая фанера и доски.

К преимуществам нужно отнести доступность и сравнительно низкую цену материала. Деревянные элементы просты в монтаже – все мероприятия выполняются без применения труднодоступных и сложных в обращении инструментов.

Главный недостаток – необходимость использования в некоторых ситуациях дополнительных элементов для усиления конструкции. К такой необходимости чаще всего приводит различность размеров используемых материалов.

Деревянные опалубки являются наиболее популярными и одними из самых легких в сборке вариантов, поэтому новичкам рекомендуется отдавать предпочтение именно таким конструкциям.

Перед началом строительства опалубки обязательно выполните расчет.

Опалубка из древесины

Расчет опалубочной конструкции

Порядок выполнения расчетов будет рассмотрен на примере стандартной деревянной опалубки для фундамента. Традиционно готовые фабричные доски имеют длину 600 см, толщину от 2,5 см, а ширина составляет порядка 10-15 см.

Расчет опалубочной конструкции

Для расчета разделите периметр будущего бетонного основания на длину используемой доски. Высоту фундамента разделите на ширину одной доски. Перемножьте значения. Так вы определите требуемое количество досок для опалубки. В среднем на 1 м3 уходит от 40 до 65 элементов. Конкретное количество зависит от ширины используемых досок.

К расчетной стоимости опалубочной конструкции добавьте расходы на покупку бруса для фиксации основных элементов и распорок для усиления системы. В зависимости от конкретной ситуации дополнительные расходы могут составить до половины от стоимости досок (фанеры).

Чертеж расчета параметров опалубки

Также учтите дополнительные расходы на арматуру, крепежные элементы и недостающие инструменты, которые нужно будет купить. При желании рассмотрите вариант использования съемной арендной опалубки. Взять конструкцию во временное пользование можно на ближайшей стройплощадке. В большинстве случаев аренда опалубки выходит несколько дешевле ее самостоятельного обустройства.

Несъемная опалубка

Несъемные конструкции отличаются простотой и высокой скоростью монтажа. После заливания строительного раствора опалубка остается в фундаменте.

Несъемная опалубка из ЦСП Как сделать несъемную опалубку для фундамента Схема съемной опалубки

Чаще всего несъемные опалубки собираются из подручных материалов. Также для такой работы можно использовать ЦСП и ДВП. В случае же обустройства столбчатого основания, функции опалубки могут взять на себя полые трубы из металла либо асбеста. В данной ситуации опалубка поспособствует дополнительному увеличению прочности бетонного основания. При этом от использования распорок и дополнительных опорных элементов в большинстве случаев можно отказаться.

Два варианта монтажа несъемной опалубки (1) Два варианта монтажа несъемной опалубки (2)

- Выройте котлован (ямы, траншеи) в соответствии с размерами и конструктивными особенностями будущего фундамента. Эти моменты должны быть изначально внесены в проект.

- Между землей и опалубкой оставьте небольшой зазор (1-3 см, в зависимости от материала). Этот промежуток облегчит монтаж конструкции. После расклинки опалубки зазор нужно будет засыпать землей.

- Засыпьте дно подготовленного котлована слоями песка и щебенки. Каждый слой засыпки тщательно утрамбовывайте.

- При необходимости уложите на подушку арматурную сетку. Благодаря арматуре прочность готового фундамента будет существенно увеличена.

- После проведения перечисленных мероприятий можете переходить непосредственно к обустройству элементов опалубочной конструкции. Вся работа сводится к подгону элементов. Методы крепления подбирайте индивидуально, с учетом особенностей используемого материала. К примеру, в случае с обустройством деревянной опалубки сначала в землю вбиваются опорные брусья, а затем к ним прибиваются доски (щиты, фанера). В целом же ориентируйтесь по ситуации.

Установка инженерных коммуникаций в опалубку

В завершение вам останется лишь залить бетон, подождать примерно месяц, пока он наберет прочность, и уже после этого можно будет переходить к проведению дальнейших запланированных строительных мероприятий.

Схема несъемной опалубки Фибролит — экологичная, несъемная опалубка Несъемная опалубка Велокс

Съемная опалубка из деревянных досок

Первый шаг

Очистите строительную площадку от мусора и всего, что способно помешать выполнению дальнейших мероприятий.

Второй шаг

Разметьте площадку по требованиям предварительно подготовленного проекта.

Третий шаг

Вбейте в углы (а в случае возникновения такой необходимости и по периметру с шагом 600-800 мм) деревянные бруски для крепления основных элементов конструкции. Бруски вбивайте так, чтобы при строительстве опалубки они оставались с ее наружной стороны.

Пример деревянной опалубки для монолитного строительства Для съемной деревянной опалубки в землю вбивают опоры (брусы) ,на которые крепят доски или фанеру Опалубка

Четвертый шаг

Начинайте крепить деревянные щиты к вбитым в землю брускам. Для крепления используйте гвозди либо шурупы. Так вы сформируете каркас.

Пятый шаг

Для обеспечения дополнительной жесткости системы стяните стенки опалубочной конструкции с помощью шпилек. Необходимость в этом возникает, как правило, при заливке большого объема бетона.

В процессе обустройства опалубки следите, чтобы ее стенки были установлены исключительно вертикально.

Важно, чтобы в конструкции не было крупных щелей. Заделывайте зазоры подходящими подручными материалами. В данном случае большой считается щель шириной более 4-5 мм – такого промежутка будет вполне достаточно для утечки бетонного раствора.

Дополнительно для предотвращения мелких утечек раствора можете прикрепить к внутренней поверхности стенок опалубки полиэтиленовую пленку.

Опалубка фундамента Схема армирования фундамента Устройство опалубки

Съемную опалубку рекомендуется демонтировать только после набора фундаментом необходимой прочности. В среднем на это уходит 3-5 недель. Зазоры, оставшиеся после демонтажа опалубки, обычно засыпаются грунтом. В некоторых ситуациях их заливают бетонным либо цементным раствором.

Следуйте полученным рекомендациям, и готовая опалубка безо всяких проблем справится с возлагаемыми на нее задачами.

Цены на различные виды строительных досок

Видео – Опалубка для фундамента своими руками

Как сделать опалубку для фундамента своими руками

Опалубка — ограждающая конструкция, придающая изделиям из бетона форму. Если заливать собираетесь фундамент, то именно эти направляющие будут определять его конфигурацию. Ни одно серьезное строение не обходится без фундамента. Разве что небольшой сарай да летний душ можно поставить на земле. Причем почти все виды фундамента предполагают предварительную установку опалубки. Опалубка для фундамента своими руками может быть изготовлена из досок, ДСП и других материалов. Она может быть съемная и несъемная. В статье рассмотрим основные виды опалубки и как её сделать.

Виды, устройство, материалы, требования

Главная задача, которую выполняет эта конструкция — удержать в заданной форме бетонный раствор. Потому она должна быть прочной и устойчивой: масса у раствора немалая. Для придания конструкции большей жесткости и устойчивости часто требуются дополнительные распорки и укосы.

Опалубка может иметь разные габариты. Они зависят от массы здания и типа грунтов

По типу устройства опалубка бывает съемной и несъемной. Несъемная после застывания бетона не убирается. Это сокращает время работ, но накладно для кошелька. Однако выигрыш при установке несъемного варианта не только во времени. Она служит дополнительным усилением, а в некоторых случаях и тепло- и гидро- изоляцией фундамента. А это — несомненный плюс.

Съемная опалубка

Этот тип ограждающих конструкций используется десятилетиями. Популярен он благодаря простоте реализации и экономности. Материалами для съемной опалубки чаще всего служат доски, влагостойкая фанера и другие плитные материалы — ДСП, ОСП.

Так как система после набора определенной прочности демонтируется, доски или плиты потом можно использовать в процессе строительства. Потому при сборке щитов старайтесь минимизировать количество повреждений. Например, быстрее соединять щиты опалубки между собой при помощи шпилек, но повреждения тогда получаются значительными. Сборка при помощи планок и гвоздей занимает больше времени, но дырки при этом практически незаметны.

Из досок

Доски для опалубки должны быть обрезными, толщиной не менее 25 мм. На широкие фундаменты нужна толщина 40-45мм. Мощные доски необходимы для серьезных многоэтажных домов, возводимых из тяжелого строительного материала — кирпича, монолита. Для строительства бани или дома средних размеров с шириной ленты 30-40 см, достаточно доски 25 мм. Тип древесины — любой. Подходят и хвойные и лиственные породы.

Съемная опалубка из досок — самый распространенный вариант

Недостаток этого типа ограждения — длительное время, необходимое на сборку, установку, укрепление конструкции. Достоинство — часто самая низкая цена (если делать деревянную опалубку своими руками, а не платить за работу).

Из фанеры, ДСП, ОСП

Влагостойкая фанера, ДСП, ОСП — вариант более дешевый. Еще она привлекательна тем, что с ней быстрее работать. Для закрепления фанерных щитов опалубки понадобятся деревянные бруски. Как правило, сечением 40*40 мм.

Толщина фанеры, ОСП и ДСП должна быть 18 или 21 мм (есть варианты и до 40 мм, но это снова-таки для больших массивных зданий). Размеры листов:

- длина от 122 см до 150 см;

- ширина 122 см до 300 см.

Устройство опалубки из фанеры, ОСБ

Для опалубки одноразового применения подойдет обычная строительная хвойная, для многократного использования лучше брать ламинированную: она не впитывает влагу и остается пригодной на протяжении многих циклов заливки. Некоторые производители утверждают, что опалубка из ламинированной фанеры может вынести почти сотню заливок. Насколько это нужно для вас — решайте сами.

Несъемная опалубка

Материалы для ограждений, которые снимать не нужно, выбирать, наверное, разумнее по тем свойствам, которые они будут придавать фундаменту. Использоваться может листовой металл, пенополистирол, железобетонные плиты.

Из металла

Железный каркас придаст фундаменту необычайную стойкость

Металл — недешевое удовольствие, но такой фундамент становится в разы крепче. К тому же проще становится обвязка арматурой: ее можно напрямую приваривать к опалубке.

Использование этого материала оправданно при строительстве на сложных, сыпучих или склонных к пучению грунтах. Пример несъемной опалубки из металла — свайный фундамент из металлических труб, заполненных бетонным раствором. Но делают такие остовы и для ленточных фундаментов, хотя денег уходит много.

Имея навыки работы с металлом и листогиб, можно сделать несъемную металлическую опалубку для любого фундамента своими руками. В углах использовать уголки, а в качестве направляющих вбивать в землю арматуру или прутки. К ним приваривать сформованные листы металла. Для придания конструкции жесткости может понадобиться обрешетка из деревянных брусков, которая не даст прогнуться стали под давлением массы раствора.

Из пенополистирола

Есть полистирольная несъемная опалубка. Она выполняет сразу несколько функций в уже готовом фундаменте:

- служит утеплителем;

- обладает хорошими гидроизолирующими свойствами;

- этот материал химически инертен и нейтрален, на его поверхности не размножаются бактерии и грибки: нет для них питательной среды;

- имеет неплохие звукоизоляционные свойства (для бани это не очень важно, а вот для дома — отличная характеристика).

Изготавливается полистирольная система в цехах и на заводах в виде модулей разных размеров и конфигурации. Есть линейные блоки, есть угловые, промежуточные, нелинейные — с радиусом и т.п. Из них набирается необходимая геометрия, повторяющая план дома.

Так выглядит блок пенополистирольной системы

Полистирольная опалубка представляет собой два листа вспененного полистирола высокой плотности, которые фиксируются в определенном положении железными скобами и распорками. Друг с другом два узла соединяются при помощи сформованных на торцах выемок и выступов — обычный замок «шип-паз». Внутренняя поверхность тоже имеет выступы — для лучшего сцепления с бетоном. После застывания образуется единая монолитная конструкция, высокой прочности.

Сборка этого типа опалубки напоминает «работу» с детским конструктором. Блоки весят всего несколько килограммов, работа физически несложная, но требует определенного навыка. Хотя, приспособиться можно быстро.

Из железобетонных блоков

В качестве несъемных направляющих для фундамента можно использовать пустотелые железобетонные блоки. Для бань, такой вид опалубки ни к чему: нагрузки небольшие, но для больших сооружений иногда такой вид ограждения используется.

Бетонные блоки для несъемной опалубки

Недостаток — большая масса: без участия тяжелой подъемной техники и бригады работников не обойтись. Зато времени сборка занимает немного: в вырытый котлован устанавливаются плиты, которые закрепляются распорками. Армируются внутри и снаружи, заливаются бетоном. После заливки и вызревания раствора получается единая жесткая конструкция.

Как сделать опалубку своими руками

При возведении здания можно заказать изготовление щитов на фирме, в цеху или на заводе. Вы выдаете чертеж, оговариваете строение и габариты фундамента, оплачиваете материалы и работу. Вам привозят элементы конструкции на место и собирают их в готовый к заливке каркас. Быстро, просто, но дорого.

Больше времени, но меньше денег уйдет на изготовление опалубки своими руками. При наличии хотя бы минимума навыков работы с молотком и пилой можно справиться даже в одиночку.

Самый распространенный вариант — изготовление каркаса из досок для ленточного фундамента. На нем и остановимся. Хотя большая часть работ ничем не отличается и при использовании других материалов. Важно понять принцип и последовательность действий.

Схемы устройства опалубки из досок высотой 200 мм и 500 мм

До начала сборки опалубки нужно вырыть котлован или траншею — зависит от того, с подвалом будет здание или без. Если подвала, нет, роют траншеи, которые повторяют план дома.