| |||||||||||||||||

| |||||||||||||||||

| << Первая < Предыдущая 1 2 3 4 Следующая > Последняя >> | |||||||||||||||||

| Страница 1 из 4 | |||||||||||||||||

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

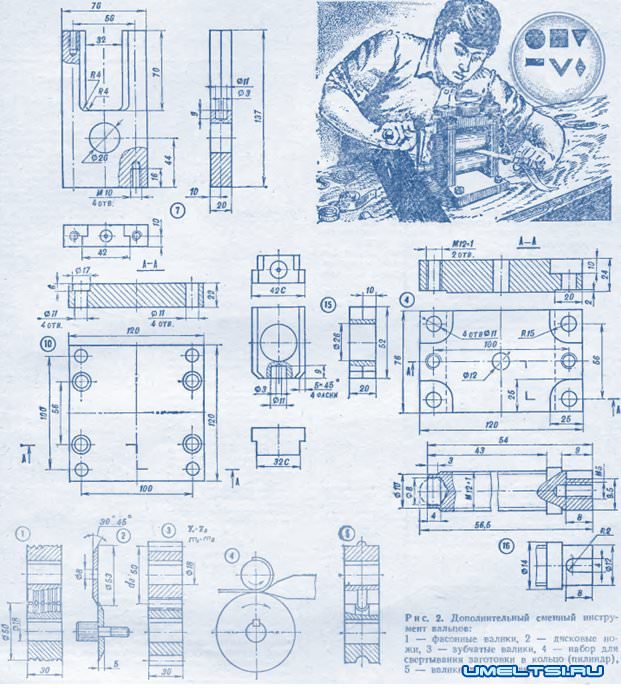

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

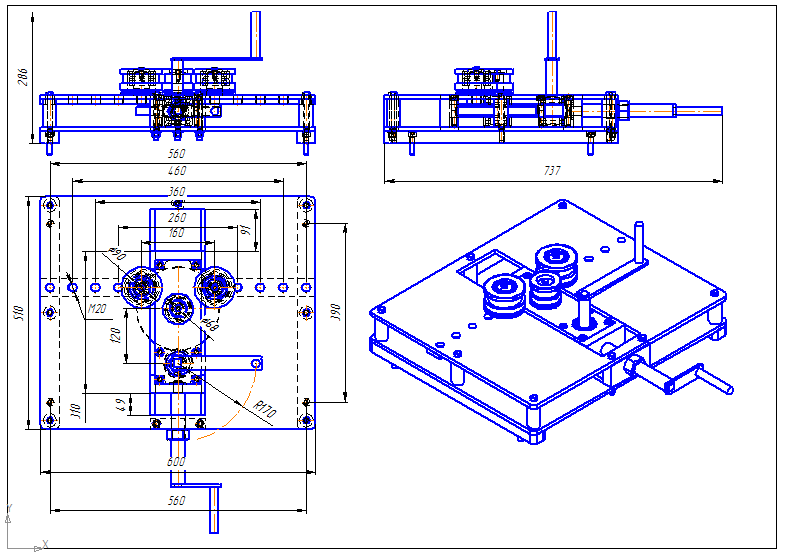

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

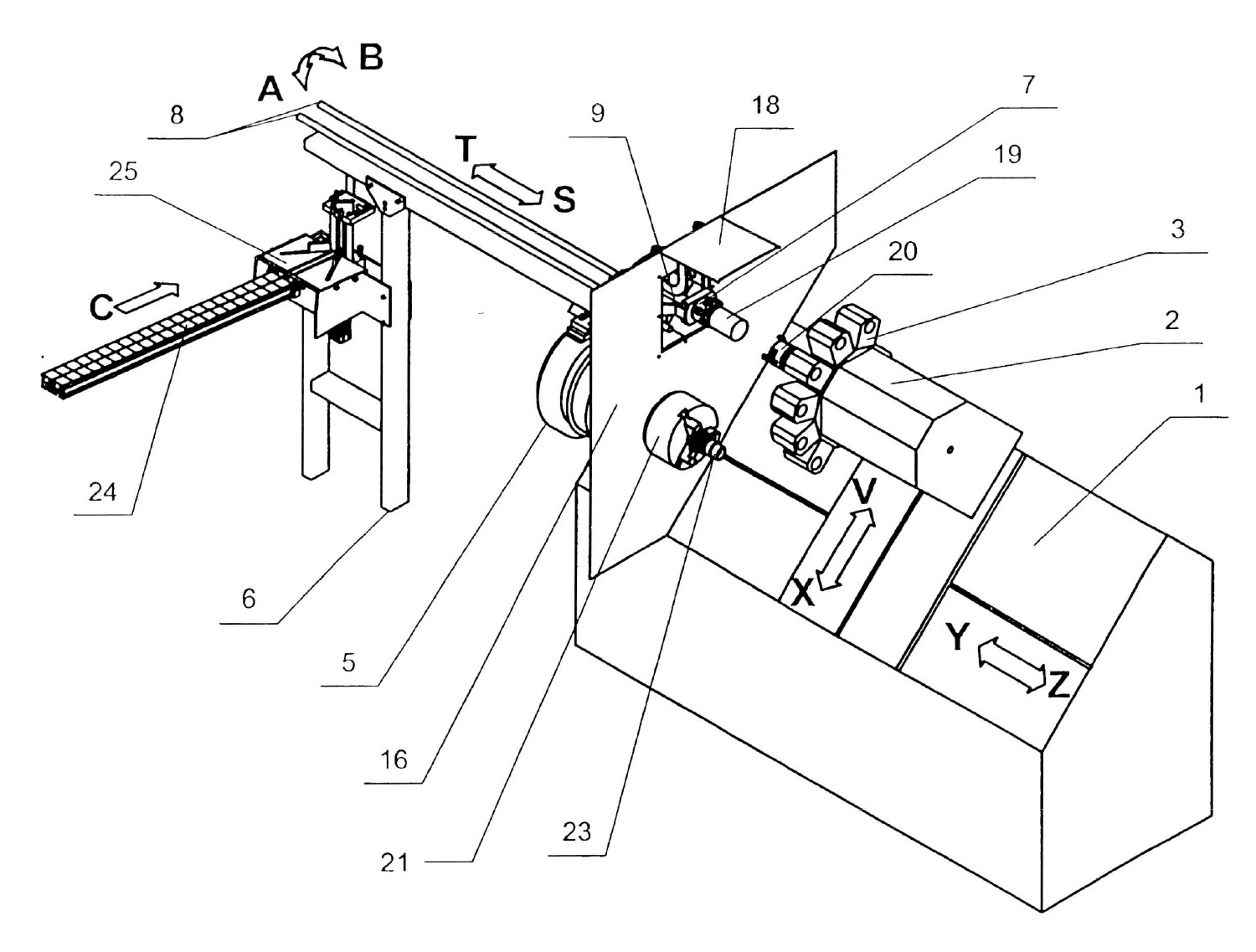

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Чертежи токарно-винторезного станка 1К62

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Основные узлы и органы управления токарным станком 1К62. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Кинематика токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Кинематика токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Расчет кинематической настройки токарно-винторезного станка 1К62

Схема установки подшипников на токарно-винторезном станке 1К62

Схема установки подшипников на токарно-винторезном станке 1к62

Схема установки подшипников на токарно-винторезном станке 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции токарно-винторезного станка 1К62

1К62.02.01. Передняя бабка (коробка скоростей) токарно-винторезного станка 1К62

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Развертка передней бабки токарно-винторезного станка 1к62

1. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Шпиндель токарно-винторезного станка 1к62

Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции шпиндельной бабки токарно-винторезного станка 1К62

1К62.03.01. Задняя бабка токарно-винторезного станка 1К62

Задняя бабка токарно-винторезного станка 1к62

Задняя бабка токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.04.01. Суппорт токарно-винторезного станка 1К62

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.06.01. Фартук токарно-винторезного станка 1К62

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции фартука токарно-винторезного станка 1К62

1К62.06.01. Коробка подач токарно-винторезного станка 1К62

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции коробки подач токарно-винторезного станка 1К62

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62. Руководство по уходу и обслуживанию, КП, 1962, 1966

- Токарно-винторезный станок 1К62. Рабочие чертежи, КП, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

Станок для холодной ковки своими руками: какие инструменты и приспособления нужны для изготовления завитков и как правильно их сделать, чертежи и видео

05ДекСодержание статьи

- Разновидности станков

- Отличия холодной ковки

- Построение завитка для станка

- Об электроприводе торсиона

- Сборка и устройство

- Что производится посредством методики холодной ковки

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный электрический станок для изготовления холодной ковки металла своими руками, а также объясним основные аспекты создания изделий и покажем видео.

Разновидности станков

Параметры, вариации настройки и производственные особенности оборудования сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

«Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько частей. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол скручивания.

Составляющие:

Сам каркас. По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

Станина. На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые устройства не выдержат давления и будут некорректным образом деформированы.

«Гнутик»

Это самодельный и простой ручной станок для холодной ковки своими руками. Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача — сделать углубление, когда валы начинают свое движение.

Станок «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия холодной ковки

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается оборудование, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится прибегать к помощи механическое движение. То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла. Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Стационарность. Практически не существует мобильных вариантов оборудования.

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение простейшего станка для холодной ковки своими руками: какие приспособления понадобятся

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

Постройка завитка на станке, изготовленном своими руками

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Улитка с рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах он будет необходим. А вот как это все выглядит на практике, смотрите на представленном видео.

Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изгибом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать оборудование и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся оборудование не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые напрямую не будут во время работы соприкасаться с заготовкой. Легко понять, что, в противном случае краска, мало того, что сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат нашей работы. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов. Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Покрытия для беседок.

Спортивные снаряды разных видов.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж и инструменты, чтобы сделать универсальный кузнечный станок для холодной ковки своими руками – то возможно впоследствии обзавестись огромным количеством крайне полезных для сада, дома вещей. Как говорится, было бы желание.

видео-инструкция по монтажу своими руками, особенности конструкций, чертежи, цена, фото

Все фото из статьи

Бывалые мастера знают, что многие детали в небольших станках можно с успехом делать из фанеры. Если данный узел не предусматривает водяного охлаждения и чрезмерно больших вибраций, то для его изготовления вполне подойдет клееный фанерный лист. При этом качество конструкции не пострадает, а цена значительно снизится. Сегодня мы поговорим о главных моментах изготовления узлов и сборки станков.

Фото домашнего станка для фрезерных работ.

Важно: имейте в виду, все подобные конструкции рассчитаны исключительно на любительское пользование.

Каждодневной промышленной нагрузки данный материал выдержать, не способен.

Несколько слов о материале и инструментах

Не станем вас обманывать, изготовление подобных конструкций своими руками под силу только человеку хорошо знакомому с азами столярной науки и уверенно владеющему всеми домашними электроинструментами.

Настольный вариант станка.

Какая фанера нужна

Хотя слоеный деревянный лист заслужено считается материалом довольно прочным, далеко не каждый профиль подойдет для изготовления подобных конструкций.

- Сразу отметим, что листы с толщиной менее 6 мм для изготовления опорных и несущих конструкций использовать категорически нельзя. В данном случае речь может идти только о конструировании кожухов или легких защитных панелей;

- Что касается листов толщиной 10 – 12 мм, то здесь мнения специалистов расходятся. Одни считают, что этой толщины недостаточно для надежной работы агрегатов. Вторые наоборот утверждают, что все зависит от назначения станка, десятимиллиметровый лист, к примеру, вполне сгодится для раскроечного стола в станках с ЧПУ из фанеры;

Характеристики материала.

- Некоторые заявляют, что листы средней толщины хорошо подходят для склеивания объемных деталей, которые подвергаются периодической вибрации, якобы многослойная структура монолита лучше гасит колебания. И в принципе мы с ними согласны;

- Листы толщиной от 19 мм и выше наиболее крепкие. Из них чаще всего делаются габаритные несущие и опорные конструкции. И хотя цена данного материала далека от демократичной, именно такой профиль предпочитает использовать большинство мастеров.

Ассортимент листов.

Но кроме толщины, существует еще ряд важных характеристик слоеного деревянного листа, а так как все подобные конструкции испытывают солидные механические нагрузки, пренебрегать этими рекомендациями нежелательно.

- В основном, вся фанера делится на хвойную и лиственную. Хвойная древесина сама по себе более легкая и мягкая, соответственно и лист унаследовал ее качества. Материал, склеенный из лиственного шпона, хотя и обойдется дороже, но в данном случае подходит лучше;

- Градации по химическому составу клеящего вещества и уровню влагостойкости для таких изделий не настолько важны. Как правило, станки стоят в домашней мастерской, а эксплуатируются при комнатной температуре и нормальной влажности. Поэтому можно смело брать толстый лист с маркировкой «ФК», по стоимости это оптимальный вариант;

Сортность шпона.

- Для подобных конструкций имеет значение качество шпона. Чем больше сучков, тем выше вероятность растрескивания и расслоения листа. Здесь экономить не нужно, лист стоит брать не ниже чем второго сорта;

- Выпускаются листы с нешлифованными рубашками (НШ), шлифованный только с лицевой стороны (Ш1), а также полностью отшлифованные фанерные листы (Ш2). Теоретически можно взять нешлифованный материал и довести его до ума самостоятельно, но в кустарных условиях это сделать тяжело. Поэтому специалисты рекомендуют брать полностью шлифованный материал. Его легче обрабатывать, а главное он лучше клеится.

Выбор инструмента

Сооружение подобных агрегатов требует наличия хорошего электроинструмента, ручной ножовкой по дереву или насадками на дрель здесь обойтись не получится. Среди профессионалов бытует мнение, что листы толщиной до 10 мм можно резать электрическим лобзиком. Все, что выпадает за эти параметры, требует использования дисковой ручной или стационарной циркулярной пилы.

Стандартный электролобзик.

Важно: современные высокочастотные электролобзики от солидных и известных производителей, как гласит прилагаемая инструкция, способны легко справиться с мебельной плитой до 20 мм толщиной.

И у нас нет оснований не верить в это.

Для выборки разного рода пазов и отверстий нестандартной конфигурации обязательно нужна будет ручная фреза. Этот инструмент лучше имеет в личном пользовании, так как под нее можно сделать фанерную станину и тогда у вас появится личный фрезерный станок. Именно такие агрегаты распространены среди домашних мастеров.

Ручной фрезер.

Естественно, в любых подобных работах не обойтись без электродрели и набора качественного столярного инструмента. Разного рода струбцины, отвертки, молотки, напильники, наждачная бумага и прочие мелочи, по умолчанию должны быть у любого уважающего себя мастера.

Набор столярного инструмента.

Основные моменты создания станков

Важно: чертежи станков из фанеры своими руками лучше не делать, особенно если вы не владеете прочными инженерно-техническими знаниями.

Как правило, за основу берутся профессиональные чертежи фабричной разработки.

Только вместо металла используется деревянный фанерный лист.

Что касается прочности, то она зачастую достигается за счет увеличения толщины опорных и несущих конструкций, не менее чем в 3 раза.

Шлифовальная машина.

Приступая к резке листа, следует запомнить, что чем большее количество оборотов способен выдать инструмент, тем ровнее будут углы и качественней рез. Как полотна электролобзика, так и сменные диски циркулярки берутся с мелким зубом.

Инструмент по листу или лист навстречу инструменту должен двигаться как можно медленнее, в противном случае, на верхнем слое шпона будет много сколов.

Совет: дабы избежать сколов во время реза, бывалые мастера используют обычный скотч.

Он наклеивается на поверхность и уже по нему выполняется рез.

Копировально-фрезерный агрегат.

Мы не зря упомянули о том, что нужно свободно владеть базовыми столярными навыками. В подобных конструкциях не принято использовать гвозди или саморезы, все соединения выполняются только по принципу шип-паз. Причем стыковка должна быть точная, никаких зазоров или люфта не допускается.

Такие требования вызваны тем, что станок любого типа и предназначения обязательно, в той или иной мере, испытывает вибрации. А гвозди и саморезы в древесине во время вибрации способны довольно быстро расшататься. В результате ваш станок развалится прямо во время работы, что может привести к крайне нежелательным последствиям, вплоть до травмы.

Настольный лобзик.

Как сами листы при стыковке между плоскостями, так и угловые соединения шип-паз зачастую только проклеиваются. На рынке сейчас достаточно клеящих составов для дерева, но чаще всего используется старый добрый ПВА, только не канцелярский, а строительный.

Совет: во время сверления или фрезерования велика вероятность образования сколов на нижней рубашке листа.

Дабы избежать таких последствий, нужно под лист подложить ненужные обрезки фанеры, коих достаточно на любом производстве.

Фанерная циркулярка.

Не последнее значение имеет финишная шлифовка собранного агрегата. Это вызвано не только заботой о внешнем облике машины. Плохо отшлифованные углы грозят занозами. Плюс острые края будут постоянно цепляться, и шпон будет откалываться.

Что же касается окрашивания и покрытия лаком, то это оставляется на усмотрение мастера. Но в любом случае станок следует, как минимум покрыть грунтом. В самом бюджетном варианте это смесь воды и того же ПВА, достаточно пропорции 1:1. Такая защита сохранит шпон от пересыхания и растрескивания.

Мини токарный агрегат.

Вывод

Если агрегат нужен для периодического использования, то фанерные станки являются прекрасной альтернативой дорогостоящим заводским моделям. На видео в этой статье собран дополнительный материал по теме домашних станков. Если вы можете поделиться собственным опытом, пишите в комментарии, нам и нашим читателям это интересно.

Аппарат с ЧПУ с фанерным корпусом.

Чертежи деталей для обработки на станках с ЧПУ

При проектировании деталей, получаемых давлением, необходимо предусматривать обработку по всем поверхностям, избегая в конструкции детали штамповочных уклонов и односторонней обработки поверхности (рис. 6.8, а).

Необходимо задавать рациональную геометрическую форму детали, обеспечивающую возможность минимального числа чистовых переходов, обработку одним инструментом, а также удобство при базировании и креплении заготовки (рис. 6.8, б).

При сопряжении ребра с ребром, полкой или другими элементами детали, образующими наклонную плоскость, необходимо в месте сопряжения предусмотреть площадку для прохода инструмента (рис. 6.8, в).

При наличии на полотне, стенке или полке детали бонок, бобышек и других выступающих элементов необходимо предусмотреть проход торца инструмента путем выбора расстояния а > 2R при изменении конструкции элемента (рис. 6.8. г).

Особое внимание следует уделять унификации однотипных элементов конструкции детали: колодцев, карманов, подсечек, полок, проемов обеспечения и т.п.

При проектировании детали для обработки на станке с ЧПУ наиболее полно должна быть отражена симметрия относительно вертикальной и горизонтальной осей симметрии, а также местная симметрия отдельных элементов детали, что дает сокращение трудоемкости программирования в 2–4 раза за счет неоднократного использования УП и ее составных частей (рис. 6.9. а).

Ребра усиления следует выполнять, по возможности, параллельными осям детали (рис. 6.9, б).

Конструкция детали должна обеспечить ее обработку с наименьшим количеством переустановов на станке. Наиболее технологичной является деталь с базовой плоскостью и двумя базовыми отверстиями (рис. 6.9, в). Менее технологичной является двусторонняя симметричная конструкция. Вследствие симметричности относительно оси деталь обрабатывается с двух сторон по одной и той же УП одним инструментом (рис. 6.9, г). Наименее технологичной является двусторонняя несимметричная конструкция детали (рис. 6.9, д).

С целью обеспечения полной обработки наклонной поверхности нормализованным инструментом необходимо предусматривать возможность образования площадки, нормальной к оси инструмента (рис. 6.9, е).

чертежей машиниста — строительные нормы и правила

Машинисты обычно используют прецизионные станки, такие как токарные, расточные, фрезерные станки, а также цилиндрические или плоскошлифовальные станки для формования таких материалов, как сталь, латунь, железо, бронза, алюминий, титан и пластмассы, а также для производства компонентов в соответствии со спецификациями клиентов. .

Детальный чертеж обработки содержит всю информацию, необходимую для изготовления конкретной детали, и используется для обработки отливки в готовую деталь.Обычно на каждом чертеже подробно описывается только одна часть. Детали обработки обычно используются при обработке черновой детали в готовую деталь; на чертеже детали обработки будут указаны обрабатываемые поверхности, отверстия для болтов и их расположение, контрольные точки, геометрические размеры и допуски (GD & T) и другие обрабатываемые области. Чертежи обработки содержат важную информацию для традиционного станка или машиниста с ЧПУ (с числовым программным управлением), которая может включать в себя углы, контрольные точки, качество поверхности и т. Д.После завершения эта обработанная деталь должна соответствовать и подходить к другим обрабатываемым деталям, как определено на сборочном / подробном чертеже. Детали, которые обычно не нужно вытягивать, являются стандартными деталями — теми, которые можно купить у внешнего источника с меньшими затратами, чем затраты на производство. Такие детали могут включать винты, гайки, болты, ключи и штифты. Хотя их не нужно рисовать, они, тем не менее, должны быть включены как часть информации на каждом листе. Считыватель чертежей должен четко понимать форму, размер, материал и отделку поверхности детали, необходимые операции в цеху и пределы точности, которые необходимо соблюдать при детальном чертеже.На рис. 7.12 приведен пример типичного чертежа детали.

Обычно чертежи деталей содержат информацию, которую можно разделить на три группы:

1. Описание формы: описывает и объясняет или изображает форму компонента

2. Изображение размера: показывает размер и расположение элементов компонента

3. Технические характеристики: относится к таким позициям, как материал и отделка

Детальные чертежи машин должны включать всю или большую часть следующей информации:

• Виды компонента, необходимые для визуализации

• Материал, из которого изготовлен компонент

• Размеры

• Общие примечания и особая информация о производстве

• Идентификация названия проекта, детали и номера детали

• Имя или инициалы тех, кто работал над рисунком или с ним

• Любые технические изменения и соответствующая информация

- Рисунок 7.12 Типичный чертеж детали машины (источник: Ближневосточный технический университет).

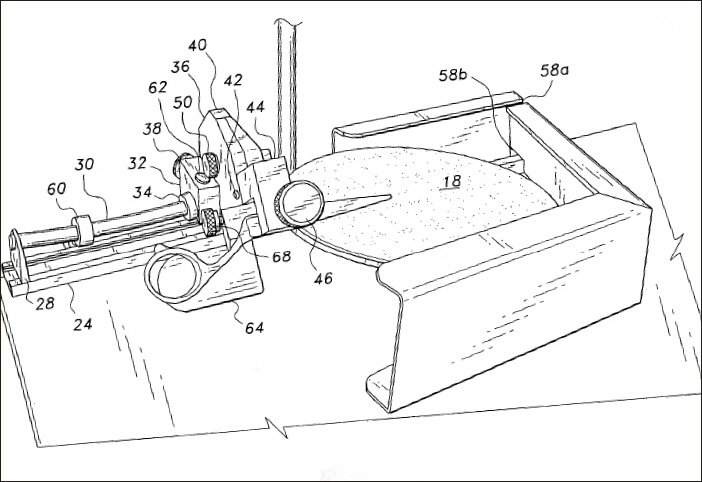

Полный сборочный чертеж — это представление продукта или конструкции, собранных вместе, с изображением различных компонентов в их рабочих положениях. Отдельные компоненты поступают в сборочный цех после завершения процесса изготовления, где собираются вместе по сборочным чертежам.

Многие продукты состоят из более чем одной части или компонента. Список материалов (BOM) или список компонентов часто включается в сборочный чертеж, чтобы облегчить сборку, а также необходимые размеры и маркировку компонентов (Рисунок 7.13). Трехмерное изображение полностью собранной единицы поможет читателю понять окончательную форму сборки. Виды спереди, сбоку и сверху могут иметь решающее значение для передачи информации о размерах или форме читателю. Если сборочный чертеж на самом деле является одним из нескольких узлов сборки, это должно быть указано на распечатке в основной надписи или спецификации. Перемещения компонентов на чертеже сборочной детали следует обозначать пунктирными линиями.

- Рисунок 7.13 Сборочный чертеж в разрезе с таблицей спецификаций (источник: Инженерный колледж, Университет штата Огайо).

Сборочные чертежи бывают различных типов и версий, в том числе:

• Макетные сборочные чертежи, которые изначально использовались при разработке нового продукта.

• Сборочные чертежи в разобранном виде, наглядно показывающие детали, расположенные в правильном порядке сборки, найденные в каталогах оборудования, предназначенных для домовладельцев или поставщиков для заказа деталей (Рисунок 7.14).

• На схемах сборочных чертежей используются условные обозначения, которые показывают приблизительное расположение и / или последовательность компонентов, которые необходимо собрать или разобрать.

• Рабочие сборочные чертежи имеют размеры и помечены. Применительно к очень простым продуктам они могут выступать в качестве альтернативы детальным чертежам.

• Монтажно-сборочные чертежи используются, чтобы показать, как устанавливать крупные компоненты оборудования.

Как упоминалось ранее, сборочный чертеж — это чертеж различных частей машины или конструкции в их относительных рабочих положениях.Сборочный чертеж по существу передает законченную форму продукта, а также его общие размеры, взаимное расположение различных частей и функциональную взаимосвязь его компонентов. Когда все детали изготовлены с использованием соответствующего чертежа детали обработки —

- Рисунок 7.14A Сборочный чертеж в разобранном виде, типичный для чертежей в каталогах машинного оборудования, показывающий различные компоненты, расположенные в их правильном порядке сборки (источник: StoneAge, Inc. .).

На сборочном чертеже представлена информация, необходимая считывателю для сборки компонентов. Спецификация, которая в основном представляет собой список в виде таблицы, может быть размещена либо на сборочном чертеже, либо на отдельном листе. В списке содержится важная информация, такая как номера деталей, названия, количества, номер чертежа деталей материала, а иногда и размеры запасов сырья и т. Д. Термин «спецификация материалов» обычно используется в структурных и архитектурных чертежах, тогда как термин « перечень деталей »используется в практике машинного волочения.

Трехмерное изображение полностью собранной единицы помогает читателю визуализировать окончательную форму сборки (рис. 7.15). Виды спереди, сбоку и сверху могут потребоваться, чтобы сообщить читателю размеры или форму. Если этот сборочный чертеж на самом деле является одним из нескольких чертежей подсборки, на распечатке это должно быть указано в основной надписи или спецификации.

Аналогичным образом, специалисту по техническому обслуживанию обычно требуются сборочные чертежи на рабочем месте, чтобы оценить наилучшую последовательность демонтажа определенного оборудования, чтобы найти детали, которые должны быть выполнены.

- Рисунок 7.14B Сборочный чертеж в разобранном виде и фотография компенсатора Flexmaster (источник: Snyder Industries, Inc.).

снятые или крепежные болты из тех, которые необходимо снять, а также предоставить подробную информацию о компонентах, разобранных для ремонта. Наконец, технику необходимо точно определить правильное расположение компонентов при повторной сборке.

Клиенты, которые имеют дело с потребительскими товарами, такими как электронные товары, также обычно требуют использования чертежей САПР с разнесением деталей, чтобы помочь понять взаимосвязь между собранными деталями.Разнесенные чертежи незаменимы в ряде отраслей обрабатывающей промышленности. При создании сборочных чертежей включаются проверки критических пересечений, чтобы гарантировать, что вся сборка интегрирована, что позволяет сэкономить огромное количество времени и средств на этапе создания прототипа.

Компьютерное черчение значительно экономит время при создании сборочного чертежа. Сегодня существует большое количество сложных программ и оборудования САПР, и подавляющее большинство производителей теперь используют эти программы для возмещения высоких начальных производственных затрат.Хотя многие сборочные чертежи не требуют размеров, могут быть включены общие размеры и расстояния между центрами или от части к части различных деталей, чтобы прояснить взаимосвязь частей друг с другом. Однако самое главное, чтобы сборочный чертеж был легко читаемым и не перегружен деталями.

Использование программ САПР также позволяет объединить детали отдельных компонентов, чтобы создать сборочный или рабочий чертеж компонента (ов). С помощью систем CAD можно создавать трехмерные (3-D) модели, которые позволяют накладывать изображения и графически измерять зазоры.Когда детали были спроектированы или нарисованы неправильно, ошибки часто будут выделяться, чтобы можно было внести соответствующие исправления. Это повышает эффективность составителя чертежей и помогает сделать детали окончательной печати точными, а полученные детали будут функционировать должным образом.

Информация, обычно необходимая для общих сборочных чертежей, включает:

• Детали вытягиваются в рабочем положении

• Перечень деталей (или ведомость материалов), включая номер позиции, описательное название, материал и количество, необходимое на единицу машины

• Выноски с выносками, нарисованными вокруг номеров деталей

• Механические и сборочные операции и критические размеры, связанные с работой станка

Шаги по созданию сборочного чертежа включают следующее:

1.Проанализируйте геометрию и размеры различных деталей, чтобы понять этапы сборки и общую форму объекта.

2. Выберите соответствующий вид объекта.

3. Выберите основные компоненты — компоненты, которые требуют сборки из нескольких частей.

4. Нарисуйте вид основных компонентов в соответствии с выбранным направлением обзора.

5. Добавьте подробные виды остальных компонентов в их рабочих положениях.

6. Добавьте позиции, примечания и размеры по мере необходимости.

7. Создайте спецификацию материалов (BOM).

Сборочные чертежи могут требовать одного, двух, трех или более видов, хотя они должны быть сведены к необходимому минимуму. Следует выбрать хорошее направление обзора, которое представляет все (или большую часть) деталей, собранных в их рабочем положении.

Рис. 7.15. Диаграмма, показывающая, как несколько частей сочетаются друг с другом, а также перечень материалов и графическое изображение собранного объекта (источник: Инженерный колледж Университета штата Огайо).

1. ИЗОБРАЖЕНИЕ 2. В РАЗОБРАННОМ СОСТОЯНИИ 3. СФЕРА МАТЕРИАЛОВ

Рис. 7.15. Диаграмма, показывающая, как несколько частей сочетаются друг с другом, а также спецификация материалов и графическое изображение собранного объекта (источник: Инженерный колледж, Университет штата Огайо).

При сопряжении деталей двумя основными факторами являются чистовая обработка поверхности и допуск (особенно размер и геометрия). Под чистовой обработкой подразумевается степень шероховатости поверхности. Его основное предназначение — контроль точности позиционирования и плотности между сопрягаемыми частями.Другая цель — уменьшить трение, особенно для частей, которые движутся относительно других частей.

Читать здесь: Темы

Была ли эта статья полезной?

Машинный чертеж — Технический чертеж

Чертежник должен уметь понимать значение каждой линии на машинном чертеже. Он также должен понимать основную терминологию и лексику, используемую в связи с машинными чертежами.

Машинные чертежи компонентов могут включать любые геометрические принципы и конструкции, описанные в этой книге, а также принятые стандарты чертежей, охватываемые BS 8888.

Рисунок 7.15 иллюстрирует многие функции, обнаруженные на чертежах машин, а в примечаниях, которые следуют ниже, даются дополнительные пояснения и комментарии к редакциям.

ф II II

Пример алмазной накатки

Пример прямой накатки

Пример алмазной накатки

Угловой размер — обратите внимание, что круговая размерная линия берется из пересечения центральных линий элементов. Острие стрелки — острие стрелки должно касаться линии или поверхности проекции, оно должно быть аккуратным и легко читаемым и обычно имеет длину не менее 3 мм.

Вспомогательный размер — размер, указанный в информационных целях, но не используемый в фактическом производственном процессе.

Бобышка — выступ, обычно круглой формы в поперечном сечении, часто встречается на отливках и поковках. Бобышка вала может обеспечивать дополнительную опору подшипника, например, или бобышка может использоваться на тонкой литой поверхности для увеличения ее толщины с целью размещения винтовой резьбы. Центральная линия — длинная пунктирная узкая линия, которая используется для обозначения осей отверстий, компонентов и круглых деталей.Длинная штриховая пунктирная широкая линия — используется для обозначения поверхностей, которые должны соответствовать специальным спецификациям и которые отличаются от остальной части компонента.

Фаска — фаска обрабатывается для удаления острой кромки. Угол обычно составляет 45 °. Часто называется скошенной кромкой. Канавка стопорного кольца — канавка для стопорного кольца. Стопорное кольцо может быть изготовлено из проволоки, листа или пластины из пружинной стали, подвергнутых закалке и отпуску и примененных в сборке

.обеспечивает внутреннюю или внешнюю силу для размещения компонента 13 внутри отверстия или корпуса.

9 Отверстие с зазором — термин, используемый в сборке для описания конкретного отверстия, которое немного больше и очищает болт или шпильку, проходящую через него. 14

10 Зенковка — отверстие с зенковкой можно использовать для размещения гайки или головки болта, чтобы она не выступала над поверхностью. Он обработан так, чтобы нижняя поверхность большего отверстия была перпендикулярна оси 15 отверстий.

11 Зенковка — Отверстие с конической выемкой 16 для размещения головки заклепки или винта, так чтобы головка лежала на том же уровне, что и окружающая поверхность.

12 Плоскость сечения или плоскость сечения — это альтернативные термины, используемые для определения положений плоскостей, из которых 17 проецируются возвышения и планы сечения.

Размерная линия — это узкая непрерывная линия, которая по возможности размещается за пределами контура объекта. Стрелки касаются линий проекции. Размер не касается линии, а располагается по центру над ней. Увеличенный вид — если детали очень малы или недостаточно места для размеров или примечаний, можно нарисовать частичный вид с увеличенной шкалой размеров.

Круглый — этот термин часто используется для описания внешнего радиуса.

Скругление — это термин, обозначающий радиусы внутренних углов. Часто встречается на отливках, где его функция заключается в предотвращении образования трещин под напряжением, которые могут возникать из-за острых углов. В местах пересечения трех поверхностей на отливке радиусы скругления будут сферическими.

Фланец— это термин для описания выступающего обода или кромки, который используется для придания жесткости или для

.крепление. В данном примере просверлено отверстие под винты с потайной головкой.

18 Штриховка — обратите внимание, что штриховка компонента на плоскости сечения выполняется узкими непрерывными линиями под углом 45 °. Расстояние между линиями штриховки зависит от размера компонента, но не должно быть меньше 4 мм.

19 Скрытая деталь — обозначена узкой пунктирной линией. Штрих 3 мм и промежутки 2 мм имеют разумные пропорции.

20 Накатка — Обработка поверхности с квадратным или ромбовидным узором. Может использоваться в декоративных целях или для улучшения сцепления.

21 Выноска. Выноски используются для обозначения областей применения размеров или примечаний и рисуются в виде узких непрерывных линий, заканчивающихся стрелками или точками. Стрелка всегда должна заканчиваться на линии; точки должны быть в пределах контура объекта.

22 Локальный раздел — Локальный раздел может быть нарисован, если полный раздел или половина раздела неудобны. Локальный излом вокруг разреза представляет собой сплошную узкую неправильную линию.

23 Обрабатывающий центр — точно просверленное отверстие с хорошей чистовой обработкой на каждом конце детали, что позволяет разместить деталь во время операции обработки на токарном станке.

24 Символ обработки — если требуется указать, что конкретная поверхность должна быть обработана, без дальнейшего определения фактического процесса обработки или чистоты поверхности, к линии, представляющей поверхность, добавляется символ, перпендикулярный линии. Включенный угол символа составляет примерно 60 °. К чертежу, где все поверхности должны быть обработаны, может быть добавлено общее примечание:

25 Чистота поверхности — если поверхность должна быть обработана и требуется текстура поверхности определенного качества, то к чертежу добавляется стандартный символ обработки с номером, который дает максимально допустимую шероховатость, выраженную численно в микрометрах.

26 Чистота поверхности — если требуются максимальная и минимальная степени шероховатости, то обе цифры добавляются к символу обработки.

27 Диаметр делительной окружности — окружность, проходящая через центры ряда отверстий. Круг нарисован длинной пунктирной узкой пунктирной линией.

28 Выемка — полый элемент, который используется для уменьшения общего веса компонента. Также можно использовать выемку для установки ответной детали.

29 Прорезь — термин, альтернативный обозначению прорези, паза, канала или отверстия.

30 Втулка — это круговой выступ, обработанный для обеспечения точного положения между собранными компонентами.

31 Шлицевой вал — вращающийся элемент, который может передавать крутящий момент на сопряженный компонент. Сопрягаемый компонент может перемещаться в осевом направлении вдоль шлицев, которые по внешнему виду похожи на шпоночные пазы на поверхности шпинделя.

32 Квадрат — Диагональные линии показывают плоскую поверхность квадрата и различают вал круглого и квадратного сечения.Такое же соглашение используется для обозначения лыски гаечного ключа на валу.

33 Конус — термин, используемый в связи с уклоном или уклоном. Скорость конуса также может определять коническую форму.

34 Символ конуса — символ конуса показан здесь в прямоугольном поле, которое также включает в себя информацию о размерах, касающуюся степени конусности по диаметру.

35 Наружная резьба — альтернативный термин, используемый для обозначения наружной резьбы. На рисунке показано условное обозначение резьбы.