Обзор материалов для утепления потолка

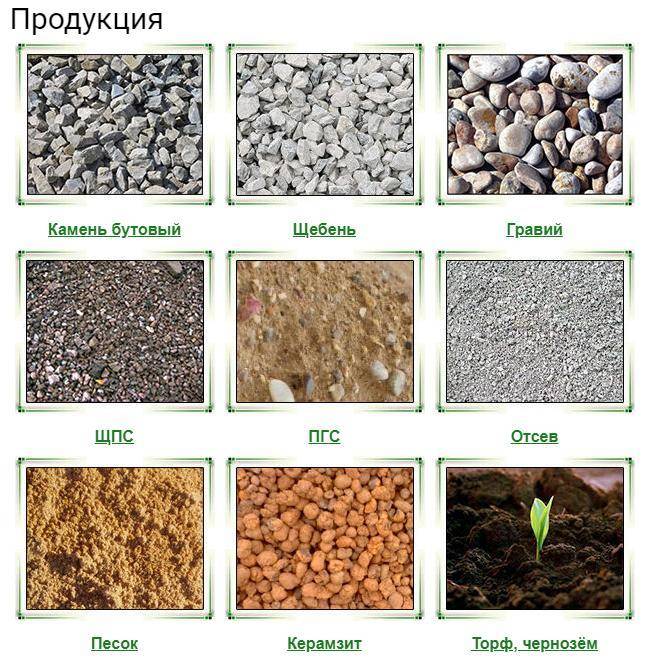

В нашем климате без утепления потолка в доме не обойтись. Такие меры помогают избежать значительных теплопотерь и экономят энергоресурсы. В утепленном доме намного уютнее в любую погоду, хоть зимой, хоть летом. Можно сделать утепление потолка опилками или глиной, пенопластом или керамзитом, другими материалами. Вариантов для этого очень много, и сделать выбор бывает нелегко. Обзор наиболее популярных материалов, их основные свойства, вы найдете в нашей статье.

Использование глины в теплоизоляции потолков

Этот способ самый простой и дешевый. Глина – очень доступный материал, экологически чистый и безопасный. Издавна глина широко применялась и для строительства жилищ, и для утепления, поскольку после высыхания глиняный раствор становится очень прочным, отлично удерживает тепло и долго не разрушается.

Чтобы утеплить потолок, глину смешивают с опилками и песком в небольшом количестве. Саму глину использовать нерационально, поскольку толстый слой материала долго сохнет и имеет большой вес, а тонкий слой не защитит от холода.

Технология здесь тоже простая: с чердачного помещения убирается все лишнее, поверхность застилается пленкой, которую нужно закрепить степлером. Глину, смешанную с водой, песком и опилками, аккуратно раскладывают по подготовленной площади, разравнивают и немного утрамбовывают. Если после высыхания появляются трещинки, их просто затирают глиной.

Несмотря на все плюсы, утепление потолка глиной имеет и минусы: такое покрытие не защищает от грызунов, не выносит переувлажнения и гниет от сырости. Поэтому такая теплоизоляция нуждается в дополнительной защите от влаги, лучше всего закрыть ее сверху слоем гидроизоляции.

Утепление опилками

Еще один доступный, недорогой природный материал – опилки. Их использовали для утепления потолков с незапамятных времен, для многих этот вариант был наиболее удобным и эффективным. Правильное использование опилок позволяло делать теплоизоляцию неимоверно долговечной: известны случаи, когда такое покрытие служило более сотни лет.

Правильное использование опилок позволяло делать теплоизоляцию неимоверно долговечной: известны случаи, когда такое покрытие служило более сотни лет.

Поскольку опилки являются природным материалом, они совершенно безопасны, но сильно подвергаются внешнему воздействию. Древесная стружка боится огня, не выносит влаги, в ней появляются грызуны и насекомые. От сырости она начинает гнить, и все ее полезные свойства быстро исчезают. Чтобы утепление потолка опилками дало максимальный эффект, нужно все сделать правильно.

Если опилки просто насыпать между перекрытиями, они быстро осядут и потянут влагу из воздуха. Более надежно будет перемешать влажные опилки с небольшим количеством цемента, а потом, утрамбовывая, разложить толстым слоем на чердаке. Такой способ очень экономичный, легкий в исполнении и эффективный.

Утепление керамзитом

Теплоизоляционный материал должен не только хорошо удерживать тепло, но и быть достаточно легким. Потолочные перекрытия под слишком сильным давлением могут проседать и прогибаться, что абсолютно нежелательно. Керамзит в полной мере соответствует этим требованиям: он легкий и замечательно защищает от холода, к тому же его стоимость не высока. Благодаря пористой структуре, керамзит не пропускает тепло наружу и почти не давит на перекрытия. Так как используют его только в сухом виде, процесс утепления происходит без особых усилий и быстро. Толщина слоя зависит от региона: в холодном климате слой нужно делать толще, а в более теплом достаточно двадцати сантиметров.

Керамзит в полной мере соответствует этим требованиям: он легкий и замечательно защищает от холода, к тому же его стоимость не высока. Благодаря пористой структуре, керамзит не пропускает тепло наружу и почти не давит на перекрытия. Так как используют его только в сухом виде, процесс утепления происходит без особых усилий и быстро. Толщина слоя зависит от региона: в холодном климате слой нужно делать толще, а в более теплом достаточно двадцати сантиметров.

Процесс утепления потолка керамзитом

С развитием технологий появилось много новых теплоизолирующих материалов, и керамзит используется реже. Тем не менее, утепление потолка керамзитом до сих пор является достаточно эффективным и дешевым. Его преимущества очевидны: невысокая цена, небольшой вес, экологичность и хорошая звукоизоляция, негорючесть. Грызуны в керамзите не заводятся, различные насекомые тоже, материал не гниет и не разлагается.

К недостаткам керамзита относят его хрупкость: работать с ним нужно аккуратно, утрамбовывать категорически нельзя, иначе пористость материала будет нарушена и свойства теплоизоляции снизятся. Также нельзя допускать и намокания данного утеплителя, поскольку керамзит способен впитывать влагу и разрушаться. При этом возрастает и его вес, а значит, перекрытия могут не выдержать и прогнуться.

Также нельзя допускать и намокания данного утеплителя, поскольку керамзит способен впитывать влагу и разрушаться. При этом возрастает и его вес, а значит, перекрытия могут не выдержать и прогнуться.

Можно ли утеплять потолок шлаком?

В качестве насыпного утеплителя иногда используют шлак. Этот материал недорогой, грызуны его не трогают, он не гниет и весьма прочен. Когда-то шлак использовали так же часто, как глину или опилки, но сейчас это делать не рекомендуется. Недостатков у шлака все-таки больше, чем достоинств: он имеет неровную поверхность, поэтому утрамбовывать его труднее, весит он больше, чем керамзит или опилки, а теплоизоляционные свойства, по сравнению с другими материалами, совсем невысокие. Особо стоит отметить, что промышленный шлак вообще нельзя использовать для жилых помещений, поскольку он выделяет вредные вещества.

Минеральная вата

Современные материалы более эффективны в плане теплоизоляции, а потому утепление потолка урсой или минеральной ватой является сейчас самым популярным. Такие утеплители выпускаются в рулонах и в виде плит различной толщины. Данные материалы обладают массой достоинств: легкие, чрезвычайно пластичные, долговечные, устойчивые к износу. Утепление потолка таким способом не требует больших усилий, с ним можно справиться в одиночку. Самое главное – соблюдать технологию, тогда урса не потеряет своих свойств, а в доме всегда будет тепло.

Такие утеплители выпускаются в рулонах и в виде плит различной толщины. Данные материалы обладают массой достоинств: легкие, чрезвычайно пластичные, долговечные, устойчивые к износу. Утепление потолка таким способом не требует больших усилий, с ним можно справиться в одиночку. Самое главное – соблюдать технологию, тогда урса не потеряет своих свойств, а в доме всегда будет тепло.

Все разновидности минеральной ваты отлично удерживают тепло и не пропускают шум, они не воспламеняются, не выделяют вредных веществ, их не любят грызуны. Чтобы изоляция была максимально высокой, материал укладывают в два слоя, перекрывая балки и плотно забивая углы.

Конечно же, недостатки есть и у этого утеплителя. Например, минеральную вату нужно тщательно укрывать гидроизоляцией, иначе она наберет влагу и потеряет свои свойства. Утрамбовывать ее тоже нельзя, чтобы в волокнах материала было как можно больше воздуха.

Пеноизол и пенополистирол

Полимерные утеплители, к которым относятся пеноизол, пенопласт и пенополистирол, тоже очень востребованы.

Кроме теплоизоляционных свойств, полимерные утеплители превосходно поглощают звук, а потому могут использоваться и в качестве звукоизоляции. Несмотря на искусственное происхождение, эти материалы экологически чистые, никаких вредных испарений они не выделяют.

Но минусы у них тоже имеются. Плиты пенопласта достаточно хрупкие, и работа с ними требует аккуратности. Во время горения полимерные утеплители выделяют очень едкий дым. Ну и, кроме того, цены на них весьма высокие. Существуют утеплители из пенопласта или пенополистирола в виде гранул, такой материал дешевле, но менее эффективен для теплоизоляции.

Наиболее распространенные места применение пеноизола

Заключение

Описанные в статье материалы используются для утепления потолков чаще всего, хотя существуют и другие варианты. Конечно же, выбор любого из них определяется, в основном, финансовыми возможностями, а уж потом их полезными свойствами. Но любая экономия должна быть оправданна, тем более, если это касается утепления жилища. Выбирая современные материалы, вы сможете создать надежную, долговечную теплоизоляцию, которая быстро окупится снижением затрат на теплоносители.

Но даже самый современный и эффективный утеплитель при неправильном использовании может потерять свои свойства, а потому, выбирая материал, обязательно ознакомьтесь с его характеристиками и условиями укладки. Качественный материал и правильное его использование подарят вашему дому тепло и уют. Желаем удачи!

Поделиться статьей:

Что лучше керамзитоблок или шлакоблок?

В последнее время эксперты считают, что для строительства дома керамзитблоки лучше, чем шлакоблоки. При производстве шлакоблоков в качестве основного материала используется шлак, который в определенных случаях может оказаться вредным для здоровья. Керамзитные блоки, в свою очередь, делаются из керамзита — экологически чистого и высококачественного природного материала.

При производстве шлакоблоков в качестве основного материала используется шлак, который в определенных случаях может оказаться вредным для здоровья. Керамзитные блоки, в свою очередь, делаются из керамзита — экологически чистого и высококачественного природного материала.

Как производятся шлакоблоки?

Шлакоблоки делаются путем прессования следующих материалов:

- угольных отходов;

- шлака золы.

Точнее, такие материалы должны быть использованы на производстве. В реальности в шлакоблоки могут прессоваться остатки битого кирпича, щебня и даже опилок и других материалов. Это делает блоки более дешевыми на производстве, но при этом они становятся менее качественными и надежными, а ряд веществ в составе шлакоблоков зачастую опасен для здоровья. Одновременно с этим, при соблюдении технологий производства, шлакоблоки могут являться отличным и более дешевым аналогом керамзитных блоков.

Чем хороши шлакоблоки?

За счет свой пористой структуры этот материал хорошо удерживает тепло, но при этом также участвует и в процессе воздухообмена. По сути, керамзитные блоки являются следующим поколением такого материала, улучшенным и доработанным.

По сути, керамзитные блоки являются следующим поколением такого материала, улучшенным и доработанным.

Отличия шлакоблоков от керамзитных блоков

Керамзитные блоки производится путем термической обработки природной глины определенного состава. После такого воздействия материал становится пористым, очень легким, обретает ряд свойств и положительных качеств. В отличие от шлакоблоков, качественные керамзитные блоки по определению экологически безопасны. В них также практически не используются дополнительные примеси, что гарантирует соответствие материала задуманным характеристикам. Керамзитные блоки прочны, почти не пропускают воду, хорошо защищают строение от холода и влаги. После процесса обжига блока на его поверхности и образуется что-то вроде глиняной корочки, которая и обеспечивает защиту внутреннего пористого пространства блока от проникновения влаги.

На чем остановить свой выбор?

В настоящее время использование шлакоблоков обусловлено только их более дешевой ценой. По соотношению качеств гораздо лучше керамзитоблоки, хотя в силу привычки на многих рынке даже керамзитные блоки по-прежнему называются шлакоблоками, хотя это в корне не верно. Использование керамзита вместо шлака при строительстве незначительно увеличит стоимость работ, но при этом строение окажется надежным и долговечным, будет хуже промерзать и пропускать влагу.

По соотношению качеств гораздо лучше керамзитоблоки, хотя в силу привычки на многих рынке даже керамзитные блоки по-прежнему называются шлакоблоками, хотя это в корне не верно. Использование керамзита вместо шлака при строительстве незначительно увеличит стоимость работ, но при этом строение окажется надежным и долговечным, будет хуже промерзать и пропускать влагу.

Похожие материалы:

Утепляем полы и чердак в доме керамзитом, шлаком, соломой

Несмотря на бум полистиролов и засилье минеральных ват, естественного происхождения и более дешевые утеплители керамзит, шлак и солома по прежнему популярны…

Почему неплохо утеплять керамзитом или шлаком

Керамзит или шлак – продукты образовавшиеся из минералов при высоких температурах, практически не имеют ограничения срока годности.

В отличии от других популярных утеплителей – полистиролов минеральных и целлюлозных ват, у которых этот срок весьма и весьма не сопоставим с аналогичными показателями тяжелых строительных материалов. Отсюда и необходимость капитально ремонтировать утепленные (двухслойные) конструкции – менять такие утеплители.

Отсюда и необходимость капитально ремонтировать утепленные (двухслойные) конструкции – менять такие утеплители.

Также керамзит или шлак фактически никак не боятся биовоздействия, не кормят грызунов, не облюбовываются ползущими… Если не увлажнить слой утеплителя, то и через много-много лет его можно будет извлечь в первозданном виде, после того, как стены осыпятся…

Можно ли утеплять угольным шлаком — золой

Множество котельных работают на угле и вырабатывают горы золы. Твердые спекшиеся, пустотелые и пористые сплавления разных минералов, которые находились в угле, в насыпном виде слоем больше 10 см имеют сравнительно небольшой коэффициент теплопроводности.

Угольных шлак всякий раз уникальный и не имеет себе аналогов, зависит как от качеств угля (которые также уникальны), так и от параметров сжигания. Мелкий штыб и пыль только добавляют массы и увеличивают теплопроводность. Золу нужно отсеивать от мелких составляющих, брать крупнее 5 мм….

Это является очень существенной проблемой, так как условно бесплатный шлак довольно тяжело переработать. А его для утепления понадобится десятки тонн. По сравнению с керамзитом, у него, как правило, больший коэффициент теплопроводности (больше чем – 0,12 – 0,15 Вт/м2С как у керамзита) и больше удельный вес (больше 400 – 500 кг/м куб). Но он может быть дешев.

А его для утепления понадобится десятки тонн. По сравнению с керамзитом, у него, как правило, больший коэффициент теплопроводности (больше чем – 0,12 – 0,15 Вт/м2С как у керамзита) и больше удельный вес (больше 400 – 500 кг/м куб). Но он может быть дешев.

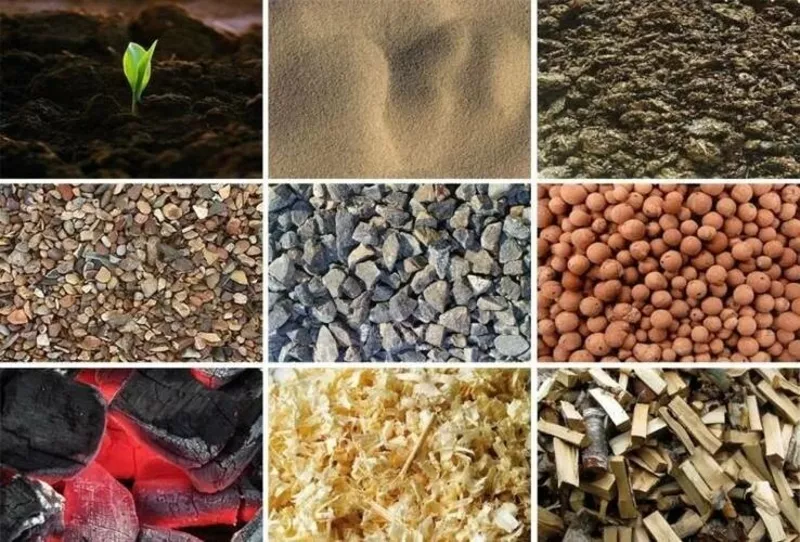

Почему утеплять соломой

В разных местах могут довольно дешево достаться керамзит или шлак. А в отдельных местах солома или стружка могут обладать бросовой ценой. Этим естественным и недолговечным материалам можно придать нужных свойств, если их обработать цементно-известковым раствором. Минералы, обсевшие органику, предают ей полезностей – увеличенный срок службы и уменьшают слеживаемость слоя, а также пугают и мелкие и крупные живые организмы.

Сколько понадобится утеплителя

При столь высоком коэффициенте теплопроводности – большое 0,1 Вт/м2С рекомендуется использовать слой не тоньше 30 см, но лучше 40 – 50 см.

- Керамзит или шлак засыпается из грузовика под пол – под деревянные лаги.

- Керамзит можно засыпать на утрамбованный щебнем грунт (полы по грунту) и сделать сверху стяжку.

Применить их на чердачном перекрытии все же проблематично – оптимальный слой по экономической целесообразности – 40 см, но десятки тон нужно поднять на уровень перекрытия. Также возникает вопрос — выдержат ли перекрытия?, а так же – ни лишняя ли это нагрузка на фундамент?

Но зато щепа или солома, пусть и не столь долговечные, но отделенные от жилья пароизолятором, будут там не плохо смотреться, если сверху организовать помост для передвижения…

Не допустить намокания

Это пористые, паропроницаемые утеплители, весь пар проходящий через них будет конденсироваться внутри их слоя в точке росы. Чтобы ее убрать, нужно делать вентиляцию с одной стороны, а с другой недопустить поступления пара. Поэтому от источника пара утеплитель отделяется паробарьером.

В полах на лагах утеплитель от грунта отделяется сплошной двойной рубероидной настилкой – обычная пароизоляция под домом. Сначала на утрамбованный грунт накатывают рубероид с проклейкой стыков и наворотом на цоколь. Теперь влажность утеплителя будет всегда как и в доме.

Сначала на утрамбованный грунт накатывают рубероид с проклейкой стыков и наворотом на цоколь. Теперь влажность утеплителя будет всегда как и в доме.

На чердачном перекрытии тоже самое – сначала кладется полипропиленовый пароизолятор на перекрытие, а сверху на него — утеплитель.

Недопущение продувки воздухом

Шлак, керамзит, солома – крупнопористые материалы. Через них свободно движется воздух. Внутри них могут возникать конвекционные потоки, которые сведут на нет все утепление. Чтобы этому воспрепятствовать утеплитель должен быть накрыт пародиффузионным слоем – специальной мембраной, но чаще просто плотной бумагой, лучше перфорированной (прокатанной игольчатым валиком) и просыпаной тонким слоем песка для сохранности.

Не сложные схемы утепление полов и чердака с помощью керамзита или шлака или соломы можно претворить в жизнь и своими руками в домашних условиях, был бы материал…

Какой материал выбрать для утепления пола в деревянном доме

Обзор подходящих материалов

Как советует старая пословица: «Держи голову в холоде, а ноги в тепле». Поговорим о том, как выполнить вторую часть пословицы, причем в деревянном доме.

Поговорим о том, как выполнить вторую часть пословицы, причем в деревянном доме.

В редакцию обратился один из читателей журнала «Тепло ли вам?» с просьбой посоветовать какой-нибудь доступный по затратам вариант утепления пола. Дом деревянный, имеется подпол.

Такого способа, который бы позволил за один день своими руками утеплить пол уже готового дома, пожалуй, нет.

Рассмотрим возможные варианты, которые могут устроить по цене.

Начнем из самого простого и практически бесплатного материала – древесных опилок.

Главное их преимущество, конечно, в цене. Но на этом преимущества в основном и заканчиваются. Потому что опилки — всё-таки не слишком прочная субстанция. Способ утепления опилками сегодня многим представляется исчерпавшим себя пережитком прошлого. Но они, тем не менее, и по сей день довольно-таки распространенный метод теплоизоляции помещений.

Применяя опилки, придется повозиться, в первую очередь, с гидроизоляцией, ведь они сильно впитывают влагу. И как следствие этого — потеря теплоизоляционных свойств и в ряде случаев можно получить поражение грибковой инфекцией. И, конечно же, опилки слишком хорошо горят.

И как следствие этого — потеря теплоизоляционных свойств и в ряде случаев можно получить поражение грибковой инфекцией. И, конечно же, опилки слишком хорошо горят.

Гранулы из опилок — это уже не просто отходы, а некий продукт производства. Утеплитель предварительно обрабатывается антисептиком и антипиреном. Но надо знать, что действие такой обработки не бесконечно, продлится три-пять лет. После чего материал также может поддаваться воздействию микроорганизмов и обретает горючесть.

Утепление арболитовыми блоками имеет свои плюсы и минусы

Материал также неоднозначный. Есть мнение, что бетон и дерево несовместимы. Но другие строят из арболита дома, уверенные в том, что подобная технология не угрожает долговечности дома.

Арболит — это плиты, которые получены от смешивания древесной щепы, цемента и химических добавок. Материал уже не горюч, имеет неплохие звуко- и теплоизоляционные свойства. Достаточно прост в обработке. Но, увы, тоже боится влаги, поэтому тщательная гидроизоляция необходима.

Опилкобетон по сути тот же арболит. Его получают в домашних условиях смешением песка, цемента, опилок и воды чаще всего в довольно-таки произвольных пропорциях. Этой смесью проводят утепление. Такой утеплитель, как вы понимаете, тоже боится влаги. Рассчитать его тепловые свойства представляется затруднительным, так как материал готовится в домашних условиях (на глаз).

Заканчиваем с «древесными» утеплителями.

В качестве дешевого утеплителя для пола также можно применить шлак. Но весьма желательно иметь данные об его экологической безопасности. И надо понимать, что его необходимая толщина будет составлять порядка 50 см, а это весьма серьезное ограничение не всем подходит.

Утепление пола керамзитом популярное у населения решение по теплоизоляции дома

Одним из достаточно популярных утеплителей для пола считается, конечно, керамзит. Его изготавливают с помощью обжига глины. Перейдя по ссылкам, вы можете познакомиться со свойствами данного материала более подробно и принять для себя решение по нему. Материал, безусловно, хорош, хотя бы уже тем, что он экологически чистый и совершенно не горюч. Цена керамзита не всех устраивает. А утепление им пола — из-за того что необходимый слой керамзита должен составить как минимум 30 см, обойдется в немаленькую сумму.

Утепление полов вермикулитом не относится к самым дешевым вариантам, но имеет немало сторонников

Тоже не так дешево обойдется, как хотелось бы при ремонте пола в обычном деревянном доме. Характеристики у этого материала, впрочем, замечательные. Получают его из гидратированных слюд. Вермикулит долговечен, не горюч и удобен для работы.

Получают его из гидратированных слюд. Вермикулит долговечен, не горюч и удобен для работы.

Собственно это, по большому счету, одно и то же. Пенопласт — тот же пенополистирол, просто название нам более привычное, почти родное с детства. Сегодняшние виды полистирола разнообразнее, есть такие, что имеют большую прочность и более низкий коэффициент теплопроводности

Пенопласт — один из самых излюбленных материалов для утепления полов в деревянных домах, но в последнее время от него все чаще стали отказываться в пользу новых технологичных материалов

В любом случае пенополистирол – материал, имеющий один из самых низких показателей теплопроводности. В этом его удобство, ведь толщина слоя утеплителя на пол из такого материала составит всего 8-10 см. Материал не боится влаги, доступен по ценам.

Пенополистиролы не очень горючи, как иногда считают. Они довольно быстро самозатухают при возгорании. Но, как говорится, от этого не легче. Так как дым от него в этот момент крайне токсичен и его вдыхание может в закрытом помещении в считанные минуты привести к летальному исходу. По этой причине от него отказываются в качестве теплоизоляционного материала для внутренних работ. И особенно это важно в отношении деревянных полов. Что касается пенопласта, то применение его для утепления снаружи считается более уместным. Некоторые авторы также пишут о проблеме с грызунами, но как раз-таки описаний масштабных проблем с этим мы не встречали.

Но, как говорится, от этого не легче. Так как дым от него в этот момент крайне токсичен и его вдыхание может в закрытом помещении в считанные минуты привести к летальному исходу. По этой причине от него отказываются в качестве теплоизоляционного материала для внутренних работ. И особенно это важно в отношении деревянных полов. Что касается пенопласта, то применение его для утепления снаружи считается более уместным. Некоторые авторы также пишут о проблеме с грызунами, но как раз-таки описаний масштабных проблем с этим мы не встречали.

Иногда как вариант используют пенопластовые шарики, которые смешивают с цементом и водой в соответствии с инструкцией производителя и этим раствором производят заливку полов. Цена такой технологии вполне доступна, можно получить теплый и прочный утеплительный слой при средних затратах.

Эковата — современный эффективный теплоизоляционный материал, но для монтажа лучше обращаться к грамотным специалистам

Прежде всего стоит сказать о так называемой эковате. Материал состоит на 80% из макулатуры и 20% наполнителя. Выпускается обычно в виде сформованных листов, но существует и механизированный способ укладки. С помощью специального оборудования вата под давлением задувается в необходимые полости. Цена эковаты достаточно высока.

Материал состоит на 80% из макулатуры и 20% наполнителя. Выпускается обычно в виде сформованных листов, но существует и механизированный способ укладки. С помощью специального оборудования вата под давлением задувается в необходимые полости. Цена эковаты достаточно высока.

Также популярность приобрели другие минераловатные утеплители самых разных производителей и составов. Выпускается минвата в виде плит либо рулонная. Любая минвата обладает минимальным коэффициент теплопроводности, и при соблюдении определенных условий эксплуатации материал долговечен. Среди различных видов выпускаемой на рынок минеральной ваты встречаются всевозможные дополнительные конструкции. Например, приобретает популярность фольгированный слой для отражения тепловых лучей. На рынке известны такие бренды, как Термолайф, Урса, Пенофол, Изовент, Изолайт и многие другие.

Черновой пол и утепление эковатой

Цены на минвату в целом несколько выше, чем на пенополистиролы, зато она более популярна в последнее время в качестве теплоизолятора — потому как не горит. Утепление пола минеральной ватой, пожалуй, станет более трудоемкой задачей, т.к. потребует оборудования эффективной пароизоляции.

Утепление пола минеральной ватой, пожалуй, станет более трудоемкой задачей, т.к. потребует оборудования эффективной пароизоляции.

Ваша задача – взвесить все «за» и «против» и выбрать то, что вам оптимально подойдет.

Антон Спин

Сравнение характеристик щебня и керамзита для устройства стяжки пола

Использование бетонных растворов является простым, доступным и долговечным способом устройства стяжки пола. При этом песок и цемент используются в качестве компонентов таких смесей, а щебень можно заменить другим наполнителем – керамзитом. Оба этих материала считаются достаточно распространенными и недорогими. Какому же из них отдать предпочтение?

Щебень и его фракции

Щебень может иметь природное или искусственное происхождение. В первом случае его добывают в карьерах, во втором – изготавливают при дроблении горных или осадочных пород, металлургического отвального шлака. Этот материал может иметь мелкую (размер зерна 5–20 мм), среднюю (20–40 мм) и крупную фракции (40–70 мм). Каждая из них имеет свое назначение:

Каждая из них имеет свое назначение:

- Мелкофракционный щебень способен выдерживать высокие нагрузки. Его используют для создания фундаментов или тонких стяжек.

- Материал средней фракции подходит для заливки полов (больших площадей).

- Крупный щебень устойчив к давящим нагрузкам. При этом его сложно плотно утрамбовать. В результате между зернами могут сохраняться пустоты, которые снижают прочностные характеристики конечных изделий. Его применение подходит только для крупных конструкций.

Так выглядит щебень, используемый в строительстве

Керамзит и его фракции

Керамзит является искусственным материалом. Для его изготовления используют глины или глинистые сланцы с высоким содержанием кварца. Сырьевая масса обрабатывается для получения гранул определенного размера, а затем помещается во вращающуюся печь для термообработки. Под воздействием температуры порядка 1200 °С глина закипает, а ее внешний слой оплавляется. После этого гранулы охлаждают. В готовом виде они имеют мелкопористую структуру с твердой оболочкой. В зависимости от применяемой технологии керамзит имеет плотность 250–800 кг/м3 и размер зерна 5-40 мм. Мелкая фракция (5–10 мм) подходит для заливки стяжки пола, средняя (10–20 мм) – для утепления полов и перекрытий, крупная (20–40 мм) – для утепления крыш и подвалов.

В готовом виде они имеют мелкопористую структуру с твердой оболочкой. В зависимости от применяемой технологии керамзит имеет плотность 250–800 кг/м3 и размер зерна 5-40 мм. Мелкая фракция (5–10 мм) подходит для заливки стяжки пола, средняя (10–20 мм) – для утепления полов и перекрытий, крупная (20–40 мм) – для утепления крыш и подвалов.

Так выглядит керамзит

Виды и свойства щебня

В зависимости от происхождения насчитывается несколько видов щебня:

- Наиболее популярным является гранитный. Он отличается высокой прочностью, морозостойкостью и минимальным количеством примесей.

- Не менее распространен известняковый щебень. Его прочностные характеристики ниже гранитного, но при этом он отлично выдерживает перепады температур. Такой материал часто содержит примеси.

Так выглядит известняковый щебень

Фактически известняк является первым строительным материалом, который начал активно использовать человек. Плиты с его большим процентным содержанием применялись при возведении Великой Китайской стены.

- Доломитовый щебень отличается высокой твердостью и морозоустойчивостью. Имея шероховатую поверхность, он обеспечивает хорошую сцепляемость с цементными растворами.

- Шлаковый щебень появляется в результате переработки застывшего отвального шлака, являющегося побочным продуктом на металлургических предприятиях. Он имеет достаточно большой разброс по показателям морозостойкости и способности выдерживать нагрузки. Эти характеристики во многом зависят от качества исходного сырья и используемой при выплавке руд технологии.

Так выглядит шлаковый щебень

Помимо происхождения щебень характеризуется рядом свойств, которые необходимо учитывать при устройстве стяжки пола. Так, форма его зерен описывается таким параметром, как лещадность. Низкий показатель свидетельствует об их кубовидной форме и, соответственно, способности к заполнению объема и высоком качестве материала. Использование такого материала увеличивает затраты на связующие материалы.

Еще одним важным показателем является водопоглощение. По мере впитывания влаги увеличивается масса щебня и уменьшается его прочность. Такое же отрицательное влияние на морозостойкость и прочность материала оказывает и высокая пористость. В итоге для устройства стяжки пола оптимальным является использование гранитного щебня мелкой или средней фракции с низкой лещадностью. Его можно заменить доломитовым или известняковым аналогом без примесей.

По мере впитывания влаги увеличивается масса щебня и уменьшается его прочность. Такое же отрицательное влияние на морозостойкость и прочность материала оказывает и высокая пористость. В итоге для устройства стяжки пола оптимальным является использование гранитного щебня мелкой или средней фракции с низкой лещадностью. Его можно заменить доломитовым или известняковым аналогом без примесей.

Свойства керамзита

Керамзит не отличается таким разнообразием видов. При этом он легок и абсолютно экологичен. Для его использования необходимо учитывать ряд особенностей:

- Морозоустойчивость керамзита не нормируется стандартами, но по умолчанию является высокой.

- Хорошие тепло- и звукоизоляционные характеристики обеспечивает пористая структура материала.

- Водопоглощение керамзита варьируется в пределах 8–20 %;

- По прочности материал делится на тринадцать марок.

Помимо этого, керамзит отличается устойчивостью к химическим воздействиям, гниению и появлению грибков, огнеупорностью. Для устройства стяжки пола подходит материал мелкой фракции с низким водопоглощением и высокой маркой по прочности (П75 и выше).

Для устройства стяжки пола подходит материал мелкой фракции с низким водопоглощением и высокой маркой по прочности (П75 и выше).

Керамзит обоснованно считается одним из самых востребованных строительных материалов. Ежегодный объем его потребления в мире превышает 70 млн м3.

Бетон для стяжки с наполнителем из щебня и керамзита

Щебень – традиционный наполнитель для бетона при создании стяжки. Это достаточно плотный и тяжелый материал, который способствует повышению веса слоя стяжки и увеличению нагрузки на строительные конструкции. Главным требованием для него является отсутствие примесей. Они могут существенно ухудшить свойства смеси.

Несомненным преимуществом керамзита является легкость. Благодаря этому при его использовании уменьшается вес стяжки и нагрузка на строительные конструкции. На первый взгляд, керамзит должен параллельно способствовать утеплению пола, но на практике эффект заметно отличается от ожидаемого. Гранулы материала поглощают воду из раствора, поэтому его теплопроводность резко увеличивается.

Оба материала – керамзит и щебень – подходят для стяжки. Существующее многообразие их марок, видов и характеристик позволяет сделать выбор максимально точным. Окончательный вариант зависит от личных предпочтений и характера решаемых задач.

Как утеплить полы и потолок керамзитом или шлаком

Основные виды утеплителей

На сегодняшний день есть два оптимальных варианта: минеральная вата (или стекловата) и пенопласт. У каждого из данных материалов есть свои положительные и негативные качества.

Минеральная вата производится либо в рулонах, либо в листах. Материал имеет такие положительные стороны:

- показатель теплопроводности имеет значение в 0,041 Вт/(м°С), эта характеристика может меняться в зависимости от плотности самого материала, но такое изменение будет незначительным;

- хорошая шумоизоляция, тут как раз плотность имеет весомое значение;

- огнеупорность: если произойдет возгорание, то при отсутствии открытого огня материал будет быстро затухать;

- удобство закрепления: структура минеральной ваты позволяет с легкостью справиться с неровными поверхностями, к тому же ей легко устранять пустоты.

Но у данного материала есть и недостатки:

- плохая влагоизоляция: если такая вата намокнет, то теплоизоляция ухудшится в 2 раза;

- сама технология монтажа имеет более сложные особенности;

- рулоны имеют свойство скатываться, на этот фактор влияет недобросовестность подрядчиков или неправильное самостоятельное утепление стен из шлакоблоков.

Пенопласт (экструдированный пенополистирол), в отличие от первого варианта, более плотный по структуре, что делает его и более прочным. Уровень поглощения влаги примерно в 10 раз ниже, нежели у минеральной ваты. Но все качества значительно отражаются на цене материала.

Пенопласт может быть представлен в виде плит, реже в рулонах. Из положительных моментов такого материала можно отметить следующие:

- хорошая устойчивость к влаге: даже при попадании воды на поверхность теплоизоляционные свойства стены терять не будут;

- применим на ровных участках, при этом хорошо их покрывает;

- в зависимости от использования тех или иных марок может обладать хорошей огнеупорностью, поэтому, как и минеральная вата, если нет вблизи очага открытого огня, данный материал быстро затухнет.

Среди негативных моментов следует выделить такие характеристики:

- низкий уровень по шумоизоляции;

- некоторые виды пенопласта абсолютно не переносят огня, поэтому, утепляя стены дома, следует тщательно подбирать марку, иначе во время пожара он может выделять едкий дым и поддерживать сам огонь;

- данный материал обычного вида имеет достаточно хрупкую структуру, это, в свою очередь, приводит к определенным проблемам в монтаже.

Бытует мнение, что данный материал нравится грызунам. Но это не совсем так. Грызуны не едят пенопласт, но они обустраивают в нем свое жилище, так как он является достаточно теплым.

Как проще утеплить шлакоблочный дом. Утепление шлакоблочного дома

Дома, выстроенные из шлакоблоков, в отличие от своих деревянных и кирпичных собратьев нуждаются в дополнительном утеплении снаружи. Показатель теплопроводности шлакоблока варьируется в пределах 0,35-0,6 Вт/(м 0C), а это значит, что для обеспечения нормальной температуры в доме в условиях нашего сурового климата необходимо было бы возводить здание из шлакоблочных плит толщиной около 1,5-2 метров, что крайне нерентабельно. Именно поэтому строения из шлакоблочных плит стандартной толщины дополнительно утепляются с наружной стороны.

Наружное или внутреннее утепление выбрать? Профессиональные строители рекомендуют утеплять шлакоблочный дом именно снаружи, так как после укладки теплоизоляционного слоя внутри помещения смещается точка росы, расположенная между теплоносителем и стеной. Как следствие – на стенах будет скапливаться влага, способствующая распространению плесневелых грибов.

Еще одним минусом внутреннего утепления является то, что теплоизоляционный материал «ворует» сантиметры площади помещения. Именно поэтому рационально утеплять шлакоблочный дом именно снаружи.

Технология утепления строительных конструкций

Теплотехнические расчёты и инструментальные замеры показывают, что 5 – 10 % тепла уходит из жилья через пол и грунт, 20 -30 % через стены и столько же через чердачные перекрытия и крышу. Для этих строительных конструкций можно использовать утеплитель шлак.

Последовательность работы по улучшению теплоизолирующих характеристик для пола, потолка, стен различаются.

Утепление пола

Слой шлака заливается бетонной стяжкойВ зависимости от конструкции жилища утепление пола шлаком в частных домах проводят по-разному. Если в весенний период и после сильных дождей в подполе, подвале появляется вода, обязательно делают гидроизоляцию.

Краткая инструкция по утеплению земляного пола:

- Поверхность освобождают от мусора, выравнивают, при необходимости трамбуют.

- Обустраивают гидроизоляцию, для чего засыпают пол глиной, растворённой в воде, и тщательно перемешанной до состояния теста. Другой вариант: расстилают слой гидроизоляционного рулонного материала, стыки проклеивают мастикой.

- Аккуратно насыпают слой утеплителя необходимой величины — чем толще, тем лучше. Для большинства регионов достаточно подсыпать 15 – 20 см.

- Насыпают 5 см песка, трамбуют.

- Заливают цементно-песчаную стяжку (ЦПС) 5 – 10 см.

Если высота потолков в подвале не позволяет обустраивать такой «пирог», можно залить пол бетоном, используя в качестве наполнителя шлак. До заливки устраивают песчаную подушку, которую проливают водой и трамбуют.

Последовательность работ простая:

- Убирают мусор, грязь, пыль.

- Трещины и технологические отверстия заделывают цементным раствором.

- Плиту обрабатывают антисептиком для предотвращения возникновения плесени и грибка.

- Укрывают поверхность слоем пароизоляционной плёнки (мембраны), которая не допустит проникновения паров из подвала, но даст влаге испариться в подпольное помещение. В домах с сухими подвалами пароизоляция не нужна.

- Поверх слоя теплоизолятора выполняют ЦПС.

- После высыхания проводят отделку финишными материалами (ламинат, ДСП, линолеум).

Теплоизоляция потолка

Утепление потолка шлаком с чердакаТехнологически работа по утеплению пола и потолка не отличаются.

Перед тем как утеплить шлаком потолок, нужно провести расчеты, чтобы не придать конструкциям излишнюю нагрузку. Для этого надо узнать несущую способность плит перекрытия и сравнить её с массой засыпки.

Шлак как утеплитель потолка имеет те же плюсы и минусы, как и при использовании в других строительных конструкциях.

Высота нежилого чердака позволяет насыпать слой любой необходимой толщины (с учётом характеристик плит). Утеплитель сохранит свойства на протяжении всего срока эксплуатации дома.

Чтобы шлак для утепления потолков сохранил свойства, на него не должны попадать осадки. Слуховое окно нельзя закрывать наглухо — это поможет влаге своевременно испариться.

- Плиты перекрытия покрывают слоем гидроизоляции.

- Засыпают нужное количество засыпки.

- Обустраивают бетонную стяжку толщиной 10 – 15 см, соблюдая уклон для слива воды во время осадков.

- Проводят гидроизоляцию рулонными материалами.

Чтобы покрытие прослужило долго, соблюдают инструкции производителей строительных материалов.

Утепление пустотелых стен

Утепление стен шлаком не требует специальных приготовлений. Между внешними и внутренними слоями кирпича по мере постройки стены засыпают любой шлак. Лучше выбирать пористый материал средней фракции. Такие характеристики сделаю дом теплее, между кусками засыпки не будет пустот.

Преимущества и отрицательные стороны

Металлургический шлак не применяют во влажной среде из-за склонности к коррозииНесмотря на разницу в технических характеристиках все виды шлаков как утеплители имеют сходные положительные качества.

Материал отличается:

- простотой использования;

- низкой стоимостью;

- оптимальным воздухообменом;

- стойкостью к гниению, образованию грибка, распространению плесени;

- возможностью использования в любых помещениях;

- механической прочностью и химической нейтральностью;

- недоступностью к повреждению грызунами и насекомыми;

- хорошими показателями теплопроводности по сравнению с монолитным бетоном или кирпичом;

- неограниченным временем использования при соблюдении технологии монтажа;

- пожаробезопасностью.

Структура материала накладывает ограничения на применение. Высокий удельный вес учитывают при проектировании несущих конструкций.

Шлаки менее эффективны относительно современных специализированных изделий для теплоизоляции — пенопласта, пеноизола, минеральных плит и др.

Металлургический тип подвержен ржавчине в условиях повышенной влажности.

Промышленные виды утеплителя скрывают стяжкой или засыпают в пустоты кирпичной кладки для предотвращения попадания вредных веществ в воздух жилых помещений.

Виды материала

Из отходов металлургических производств и энергетической отрасли получают следующие виды утеплителя:

- доменный;

- металлургический;

- топливный и каменноугольный.

Разные виды используют для утепления конструктивных элементов дома.

Доменный

Материал получают при выплавлении чугуна. В состав входят остатки горной породы, флюсов и зола топлива. Куски очень пористые, материал сыпучий.

В частном строительстве мелкая (более тяжёлая) фракция идёт на засыпки полостей в стенах или под стяжку бетонных полов. Крупная фракция — лёгкая по массе — пригодна для засыпки чердачных перекрытий.

Этот вид сырья идёт на изготовление шлаковых теплоизоляционных материалов.

Наиболее пригодна для утепления шлаковая пемза, обладающая хорошими тепло- и звукоизолирующими свойствами. Она же идёт в наполнитель для шлакоблоков.

Металлургический

Металлургический шлак может создавать избыточную нагрузку на фундаментК этому типу чаще относят отходы никеле- и медеплавильных заводов, сталелитейных комбинатов.

Материал представляет собой спёкшиеся куски различных фракций. В них много окислов металлов из-за чего масса состава велика.

Топливный

Сырьём для изготовления служат остатки сгоревших в котельных мазута и каменного угля. Фракция и свойства зависят от типа сжигания (камерное или слоевое).

Остатки топлива гигроскопичны, поэтому перед засыпкой должен быть высушен в течение минимум 2 месяцев без воздействия осадков.

Применяется для засыпки полостей в стенах из кирпича или под бетонную стяжку на полу и перекрытиях.

Как утеплить стены из шлакоблока изнутри

Парилка в бане утепляется изнутри.

Внутреннее утепление дома из шлакоблока не приветствуется, разве что в качестве дополнительной теплоизоляции, например, можно использовать специальную краску с керамическими полыми сферами или пенофол. В качестве самостоятельных материалов они неэффективные. Теплоизоляция стен из шлакоблока изнутри практикуется в парной сауны, когда дополнительно нужно защитить стены от влаги. В этом деле главное не дать влаге из парной попасть в слой утеплителя. Естественно, что использовать можно только минеральную вату. Методика работ:

- на внутренней стороне стен в парилке возводится деревянный каркас;

- между направляющими укладывается минеральная вата, лучше базальтовая;

- поверх обрешетки расстилается фольгированный утеплитель – для саун очень эффективен, так как обивает ИК излучение и не пропускает пар;

- устанавливается второй ярус обрешетки поверх пенофола;

- на второй ярус крепится деревянная вагонка.

Минвату нужно укладывать в два слоя и следить, чтобы стыки не совпадали. Минимальный слой изоляции 10 см. Главное, не забыть проклеить стыки пенофола специальным (не канцелярским) скотчем. Также нельзя пренебрегать вентзазором между пенофолом и деревянной вагонкой. Без него отражающая изоляция просто не будет работать, к тому же конденсат на пенофоле должен испаряться. В фольге пенофола зачастую бывают мелкие отверстия, невидные глазу. Поэтому, чтобы перестраховаться, под пенофол нужно постелить пароизоляционную мембрану.

Какие бывают материалы для утепления

Существует достаточно большое количество материалов. Их отличают друг от друга некоторые важные критерии. К таковым относятся:

- Теплопроводность. Лучшей теплоизоляцией обладает материал с более низким показателем.

- Влагостойкость. Чем больше утеплители склонны набирать влагу, тем лучше нужно делать гидроизоляцию.

- Горючесть. Желательно выбирать материал, который не будет воспламеняемым.

- Долговечность. Некоторый изолят склонен быстро изнашиваться и приходить в негодность при определенных условиях. Это стоит учитывать при его выборе.

- Экологичность.

При ответе на вопрос, чем лучше утеплить потолок, можно рассмотреть такие варианты:

- минеральную, базальтовую, стеклянную или экологическую ваты;

- пенопласт или экструдированный пенополистирол;

- керамзит;

- ППУ или пеноизол;

- стружку или опилки;

- листья дерева (чаще дубовые) и солому.

Иногда в банях производят утепление потолка землей или песком. Однако это бывает достаточно редко. Листьями и соломой пользуются не так часто. Это экологический материал, который не обладает долговечностью и влагостойкостью. Поэтому для его укладки необходимо знать и точно соблюдать технологию.

К потолочному утеплителю применяется еще один важный критерий — небольшой вес. Теплоизоляция не должна утяжелять конструкцию перекрытия. В связи с этим землю и песок применяют редко и чаще для нежилых помещений.

Рассмотрим каждый материал подробнее.

Общие рекомендации

Утеплять перекрытия можно и на этапе строительства, и в жилом доме. Но прежде чем приступить к работе, необходимо чётко сформулировать цель. Это позволит определить необходимый уровень теплоизоляции и подобрать подходящие материалы. Например, если чердак уже был утеплён, достаточно только положить на старый слой утеплителя новый.Если чердак планируется использовать как мансарду, тогда теплоизоляция должна состоять из трёх слоёв: пароизоляции (укладывается шероховатой стороной вниз, гладкой — к теплоизоляции), теплоизоляционного слоя и гидроизоляции

Сделать это чрезвычайно важно, ведь под перекрытием находится жилая часть дома, и тёплый воздух, поднимающийся к перекрытиям, содержит столько пара, что запросто может испортить любую теплоизоляцию

Перед началом работ по утеплению надо проверить состояние крыши, а также балок, если речь идёт о деревянных перекрытиях. Они должны быть защищены от влаги с помощью специального состава.

Ошибкой будет не оставить зазоров в слое теплоизоляции. Они понадобятся, чтобы обеспечить необходимую вентиляцию помещения и предотвратить образование конденсата или накопление влаги под кровлей.

Кроме того, все работы надо проводить в сухую погоду, а ещё лучше — в тёплое время года.

Утепление стен пенополистиролом

Укладка пенопласта выполняется практически также как и работы по монтажу минеральной ваты.

Первый этап – подготовка поверхности. Устранение дефектов и нанесение грунтовки. Далее, после приготовления клеевого раствора приступаем к монтажу листов утеплителя.

Важно: между плитами не должно быть зазоров и щелей!

После укладки плит утеплителя поверх них нужно зафиксировать армирующую сетку. Далее, весь этот пирог тщательно грунтуется и шпаклюется, после чего можно приступать к финальному этапу – нанесению декоративного покрытия.

Когда утепляется дом изнутри значительно сокращается внутреннее пространство помещения. Тем не менее, такой факт не является критическим, чтобы отказаться полностью от утеплителя и в холодную пору страдать от низких температур за окном либо выбрасывать в дымоходную трубу финансовые средства на обогрев дома.

Прежде чем ответить на вопрос как правильно утеплить дом из шлакоблока изнутри, необходимо разобраться с теми материалами, которые предлагают строительные магазины. На сегодняшний день рынок предлагает утеплители на основе пенопласта и минеральной ваты. Монтаж как одного, так и другого не требует от исполнителя каких-то специфических навыков.

Утепляем шлакоблочный дом пенопластом

Сложность монтажа данного материала состоит в предварительном выравнивании стен, на которые будет производится их поклейка. В случае с кирпичной стеной потребуется оштукатуривание и шпаклевание. В обязательном порядке со стен должны быть убраны обои и удалены остатки красок.

У каждого владельца квартиры или дома несомненно доминирует желание сохранить конечный результат на максимально длительное время. Именно поэтому использование гидроизоляционной подложки, даже внутри дома, должно быть непременным. Для чего? Чтобы, таким образом предотвратить скопление разрушающего пенопласт конденсата.

Для работы понадобятся:

- пятисантиметровый пенопласт;

- гребенчатый или зубчатый шпатель;

- клей (обычно Ceresit).

Монтажные работы производятся крайне просто. На подготовленную стену, с помощью разведенного клея, крепятся, приобретенные в магазине строительных материалов, пластины утеплителя. Затем хорошенько простукиваются для удаления из-под них возможных воздушных пузырьков. В данном вопросе важным моментом является нанесение клеящей смеси непосредственно на стену и ни в коем случае на сами листы пенопласта. Они всегда должны быть сухими.

Далее, для оптимального утепления дома, следует обработать все трещины и неплотные прилегания материала монтажной пеной. Это необходимо сделать с целью изоляции проклеенного слоя от перепадов влажности в помещении.

В процессе закрепления плит из пенопласта можно также воспользоваться и специальными крепежными дюбелями. Тем не менее, клеящего раствора будет вполне достаточно. Завершающим шагом будет лицевая отделка стен и возможная их покраска.

Достаточно быстрый и практичный способ. Его самым главным преимуществом является упразднение этапа предварительного выравнивания стен. Все дело в том, что в специально созданную металлическую конструкцию устанавливаются плиты минеральной ваты. Затем, поэтапно весь каркас зашивается гипсокартонными плитами, которые и подарят вашей стене идеально ровную поверхность.

Итак, из металлических или деревянных профилей собирается специальная конструкция – обрешетки. На нее и устанавливаются плиты гипсокартона. Далее соединения прошпаклевываются и стена либо красится, либо на нее наносятся обои.

Вам также будет интересно:

Чаще всего о проведении теплоизоляции дома из шлакоблоков своими руками застройщик задумывается после того, как объект возведен. Связано это во многом с тем, что шлакоблоки серьезно различаются по своей теплопроводности.

Такой показатель может находиться в диапазоне 0,35-0,6 Вт/(м K). Таким образом, заранее очень непросто определить, насколько хорошо шлакоблоки смогут теплоизолировать внутреннее пространство.

Почему шлакоблочный дом нуждается в утеплении

Если отталкиваться от строительных норм, отраженных в СНиП 23-02-2003, нормальной толщиной стен из шлакоблоков может считаться только 1,5-2 м. но настолько толстые стены обходятся крайне дорого. Достаточно сказать хотя бы о том, что для такой конструкции придется возводить массивный и дорогостоящий фундамент.

Чтобы стены дома из шлакоблоков смогли сохранять тепло в жилище, наиболее оптимальным вариантом будет выполнение теплоизоляции. Тогда удастся сэкономить, обеспечить условия для приятного микроклимата, а также сделать дом более эстетичным.

Утепление пенополистиролом

Чаще всего теплоизоляцию делают листом пенопласта или пеноплекса. Это самые распространенные утеплительные материалы из пенополистирола. По теплопроводности он стоит в одном ряду с минеральной ватой. Однако, в отличие от нее, он не имеет высокую влагостойкость и неопасен для человека. Поэтому утепление потолка пеноплексом или пенопластом часто делают со стороны жилой части помещения. Использование любого из материалов позволит достичь баланса в соотношении цены и качества.

Как и любой другой утеплитель, этот нуждается в гидро- и пароизоляции, чтобы не образовался конденсат. Ведь влага разрушает потолочное перекрытие. В качестве такой изоляции допустимо использование:

- изоспана;

- пенофола;

- специальных пленок и мембран;

- проникающих смесей и прочего.

Несмотря на то что порой производят утепление потолка пенофолом, его иногда применяют и для гидроизоляции. Теплоизоляцию проводят пенофолом изнутри помещения. Поскольку он имеет одну фольгированную сторону, это будет отражать тепло внутрь комнат.

Поскольку пенопласт дешевле пеноплекса, его часто применяют при утеплении многоквартирного дома, в погребе для изоляции стен, в квартирах на полах и стенах снаружи, на мансардном этаже частных домов. Этот материал отлично подойдет, если вы задумываетесь над тем, как утеплить потолок на даче. Жители многоквартирных домов крайне редко укладывают теплоизолят на потолки. Поскольку квартиры расположены друг над другом, теплопотери происходят только через внешние стены. На бетонные полы пенопласт кладут для того, чтобы холод не проходил снизу. Так в основном делают владельцы нижних этажей, где земля зимой передает холод. В связи с этим утепляют потолок в квартире на последнем этаже, так как положить материал на стены мансарды изнутри своими руками не представляется возможным и целесообразным.

Утепление погреба пенопластом можно проводить изнутри. Особенно это актуально, когда погреб является цокольным этажом. Однако следует быть внимательным, потому что велика вероятность, что появится конденсат. Применение гидро- и пароизоляции исправит этот недостаток. Делается своего рода пирог: внутри него плиты пенополистирола, а по краям листа слои изоляции.

Керамзитобетон, шлакобетон, опилкобетон, из чего лучше строить?

3 Фев by admin

Содержание:

Керамзитобетон Шлакобетон Опилкобетон Состав Основные характеристики материалов Дом из керамзитобетона, шлакобетона и опилкобетона. Из чего лучше построить? Технология приготовления

Очень часто в строительстве монолитных и блочных построек используется особая группа бетонов, получившие название легкие. Они имеют в своем составе наполнители с малой объемной массой и характеризуются небольшим весом и невысокой по сравнению с тяжелыми бетонами прочностью.

Как правило, легкие бетоны используются при возведении малоэтажных зданий и хозяйственных построек. В ряде случаев прочность стен повышают армированием и внешней облицовкой.

Несомненным преимуществом легких бетонов является небольшой вес и низкая цена, позволяющие значительно уменьшить энергозатраты и снизить себестоимость жилья. Это делает их особенно привлекательными для частного строительства.

Среди легких бетонов наибольшей популярностью пользуются бетоны с наполнителями из керамзита, шлака и опилок. Они получили название керамзитобетона, шлакобетона и опилкобетона.

Керамзитобетон

В керамзитобетоне в качестве наполнителя используется керамзит – пористый гранулированный строительный материал, получаемый путем высокотемпературного обжига природной глины.

Керамзит – материал довольно прочный, по сравнению с другими видами легких наполнителей, и имеет лучшие теплозащитные свойства. Это позволяет уменьшить толщину керамзитобетонных стен на 5-10 см, по сравнению, например, со шлакобетонными.

Керамзитобетон также отличается большей морозостойкостью и более низким водопоглощением, что придает изделиям из него устойчивость к атмосферным явлениям и соответственно, большую долговечность.

Керамзитобетон практически не дает усадки, что позволяет избежать появления трещин и деформации стен. Также несомненным преимуществом является экологичность наполняющего материала, что дало повод блокам из керамзитобетона называться биоблоками и занимать лидирующие позиции по безопасности среди всех видов легких бетонов.

К недостаткам керамзитобетона можно отнести его больший по сравнению со шлакобетоном и опилкобетоном вес и более высокую стоимость. Дороговизна обусловлена затратами на производство наполнителя – керамзита, в то время как шлак и опилки являются побочными отходами промышленного производства и не требуют особых вложений.

Применяется керамзитобетон в строительстве монолитных жилых зданий для возведения наружных стен. Керамзитобетонные блоки используются при возведении построек блочного типа, устройства межкомнатных перегородок, внешних стен и перекрытий. Очень часто керамзитобетон применяется для стяжки пола.

Шлакобетон

Шлакобетон получают при смешивании бетонного раствора с топливными и металлургическими шлаками. Наиболее прочными и стойкими считаются шлаки, получаемые при сжигании антрацитов.

Технологические свойства и эксплуатационные качества шлакобетона находятся в прямой зависимости от его фракционного состава. Чем мельче гранулы шлака, тем прочнее будут возведенные стены, и тем большей теплопроводностью они будут обладать. При использовании в качестве наполнителя крупного шлака, уменьшается вес шлакобетонных блоков, однако также снижается их прочность.

Шлакобетон уступает по прочности и морозостойкости керамзитобетону и опилкобетону. Стены из шлакобетона обладают большим водопоглощением и теплопроводностью. Поэтому, при возведении стен из него, устраивают дополнительную теплоизоляцию и гидроизоляцию. Толщина стен при этом может достигать 60 см.

Существенным недостатком шлакобетона можно считать его низкую экологичность, так как при сжигании угля выделяется много вредных веществ. Этим объясняется его меньшее использование в последнее время в качестве материала для жилищного строительства.

При всех своих недостатках, шлакобетон имеет и неоспоримые достоинства. Стоимость и вес шлакобетонных блоков ниже подобным блокам из керамзитобетона, а по способности хранить тепло, они практически не уступают опилкобетонным.

Еще одним плюсом в пользу шлакобетона является его безусадочность. Стены из него сохраняют первоначальную форму и не трескаются со временем.

В настоящее время шлакобетон чаще всего используется для загородного строительства малоэтажных монолитных и блочных зданий и хозяйственных построек. Применяют его также для стяжки пола и крыши.

Опилкобетон

В качестве наполнителя для опилкобетона используются обычные древесные опилки, получаемые в результате обработки древесины на деревоперерабатывающих предприятиях. Наибольшее предпочтение отдается опилкам из хвойных пород деревьев, содержащих наименьшее количество водорастворимых веществ.

Отличительной особенностью опилкобетона, является его способность приобретать необходимую прочность со временем. Поэтому строительство монолитных домов с заливкой стен опилкобетоном рекомендуется начинать весной, чтобы к осени они приобрели желаемую прочность.

Опилкобетон обладает рядом положительных качеств. Стены, возведенные из него, отличаются хорошими теплоизолирующими свойствами, обладают лучшей, чем у шлакобетона морозостойкостью и являются наиболее экологически чистым материалом для жилищного строительства. Опилкобетонные блоки имеют наименьший вес, по сравнению с шлакоблоками и керамзитоблоками, а их стоимость немного выше, чем у шлакобетонных, но ниже керамзитобетонных.

Из недостатков опилкобетона можно отметить его высокую способность к водопоглощению, из-за чего наружные стены, возведенные из него, нуждаются в дополнительной облицовке кирпичом. Толщина самих опилкобетонных стен при этом может быть в среднем 30 см, без учета внешней облицовки.

К недостаткам опилкобетона также можно отнести его способность давать усадку со временем, из-за чего возможна деформация опилкобетонных блоков и появление со временем трещин в стенах дома. По прочности опилкобетон уступает шлакобетону и керамзитобетону.

Вследствие своей невысокой стоимости, хороших теплоизолирующих свойств и экологичности, опилкобетон является довольно-таки популярным материалом для жилищного строительства малоэтажных зданий. Из него производятся блоки для наружных стен, плиты и панели для внутренних перегородок.

Состав керамзитобетона, шлакобетона и опилкобетона

Легкие бетоны на основе керамзита, шлака и опилок изготавливаются по схожей технологии и имеют в своем составе все основные компоненты любого бетона – цемент, песок, наполнитель и воду. Количество воды рассчитывается индивидуально, в зависимости от влажности составных частей и вида строительных работ. Очень часто в бетонный раствор добавляются специальные добавки, такие, как пластификаторы и известь.

Керамзитобетон чаще всего имеет следующий состав:

1 часть цемента

2 части песка

3 части наполнителя – керамзита.

Увеличивая количество песка, можно добиться большей плотности раствора, а соответственно и прочности керамзитобетонных изделий, однако при этом снизятся их теплоизоляционные свойства. И наоборот, добавив больше керамзита в смесь, получим хорошую теплоизоляцию, но потеряем в прочности.

Шлакобетонный раствор состоит из следующих составляющих веществ:

1 часть цемента

1 часть извести

2 части песка

10 частей шлака.

Известь добавляется для улучшения пластичности смеси. Количество частей шлака варьируется в зависимости от марки цемента и планируемой прочности. Чем выше марка, тем большее количество шлака добавляется в раствор. Для примера, на марку цемента М300 берется 10 частей шлака, на марки М100 и М400 – 8 и 12 соответственно.

Опилкобетон имеет схожий со шлакобетоном состав:

1 часть цемента

1 часть извести

2 части песка

8 частей опилок.

Количество опилок может изменяться в большую или меньшую сторону и зависит от марки цемента. Чем выше марка, тем большее количество частей опилок засыпают в раствор. Прочность получаемых в результате изделий не снижается за счет лучших сцепляющих качеств цемента. На цемент марки М400 можно взять уже 10 частей опилок.

Основные характеристики керамзитобетона, шлакобетона и опилкобетона

Технические характеристики и эксплуатационные качества легких бетонов зависят от физико-химических свойств их наполнителей.

Керамзитобетон обладает всеми положительными и отрицательными качествами керамзита. Керамзитовые гранулы передают бетону свои высокие теплоизолирующие свойства. По теплоемкости керамзитобетон превосходит шлакобетон и опилкобетон.

Пористость керамзитового наполнителя придает керамзитобетонным стенам воздухопроницаемость, что способствует поддержанию в жилом помещении комфортного микроклимата. Более высокое, чем у кирпича, водопоглощение препятствует повышению влажности в помещении, а по показателям морозостойкости и прочности керамзитобетон практически ему не уступает.

Если рассматривать наиболее важные для строительства свойства керамзитобетона, то для него характерны следующие показатели:

- прочность – 50-150 кг/см2

- объемный вес-700-1500 кг/м3

- теплопроводность-0,15-0,45 Вт/м град

- морозостойкость-50 циклов

- усадка-0%

- водопоглощение-50%

- время остывания стены-75-90 часов.

Шлакобетон по своим техническим характеристикам уступает керамзитобетону. В то же время, если сравнивать его с кирпичом, то он обеспечивает в полтора раза большую теплозащиту, а стоимость и вес его намного ниже.

Основные характеристики шлакобетона:

- прочность-25-75 кг/см2

- объемный вес-500-1000 кг/м3

- теплопроводность-0,3-0,5 Вт/м град

- морозостойкость-20 циклов

- усадка-0 %

- водопоглощение-75%

- время остывания стены-65 часов.

Опилкобетон – пожалуй, самый благоприятный для жилищного строительства материал, способный поддерживать в помещении комфортную для проживания людей микрофлору. По теплоизолирующим свойствам он предпочтительнее кирпича. Однако, опилкобетон значительно уступает в прочности как керамзитобетону, так и шлакобетону, а его высокие показатели водопоглощения требуют обязательной гидроизоляции внешних стен.

Технические характеристики опилкобетона:

- прочность-20-50 кг/см2

- объемный вес-500-900 кг/м3

- теплопроводность-0,2-0,3 Вт/м град

- морозостойкость-25 циклов

- усадка-0,5-1% мм/м2

- водопоглощение-60-80%

- время остывания стены-65 часов.

Дом из керамзитобетона, шлакобетона и опилкобетона. Из чего лучше построить?

Принимая решение о постройке дома, в первую очередь следует выбрать материал, из которого он будет возведен. Учитывается как его стоимость, так и практичность, а также комфортность для проживания и достаточный запас прочности.

Для частного домостроительства практичнее, несомненно, будет использование легких бетонов – керамзитобетона, опилкобетона и шлакобетона. Блоки из них превосходят традиционный для строительства кирпич по ряду характеристик и положительных свойств, а стоимость существенно ниже. Каждый из этих материалов обладает своими преимуществами и недостатками. Так какой же из них лучше? Постараемся выбрать оптимальный вариант, руководствуясь себестоимостью жилья и качеством материалов.

Керамзитобетон – из всех представленных видов легких бетонов является наиболее дорогим. Однако он превосходит их практически по всем наиболее важным эксплуатационным характеристикам.

Прочность, хорошая морозоустойчивость, высокие теплоизолирующие показатели, отсутствие усадки и низкий коэффициент водопоглощения делают его наиболее привлекательным для строительства частного дома.

Экологичность керамзитобетона добавляют еще один плюс в его пользу. Дом из керамзитобетона «дышит», что позволяет сохранять в пределах нормы влажность помещений и благоприятствует комфортному проживанию.

Шлакобетон – самый дешевый материал для возведения стен. Тем не менее, уступая керамзитобетону практически по всем показателям, он имеет меньший объемный вес, а значит строительство из него потребует меньших трудовых затрат и времени.

Существенным недостатком, перечеркивающим все положительные качества шлакобетона является его низкая экологичность. А высокий показатель водопоглощения, ставит условие обязательной облицовки внешних стен и устройство дополнительной гидроизоляции, что приводит к дополнительным расходам и сводит на нет экономию от низкой цены на материал.

Опилкобетон – наименее прочный материал среди керамзитобетона и шлакобетона, обладающий наибольшим коэффициентом водопоглощения. Все это делает его менее привлекательным материалом для возведения дома, чем керамзитобетон и шлакобетон.

В пользу опилкобетона можно отнести его высокие показатели теплоемкости, практически не уступающие керамзитобетону, малый вес и высокую экологичность материала. В доме, построенном из опилкобетона, сохраняется наиболее благоприятная в экологическом плане обстановка, а также устанавливается комфортный для людей микроклимат.

Высокие теплоизоляционные свойства позволяют значительно уменьшить толщину стен, сокращая время на возведение дома и уменьшая затраты на стройматериалы. Однако, практически одинаковая с керамзитобетоном стоимость, а также необходимость устройства гидроизолирующего слоя и наружной облицовки стен, сводят на нет всю экономию.

Минусом опилкобетона также является продолжительный период застывания бетонной массы, что приводит к увеличению продолжительности возведения монолитных зданий и построек.

Обобщая все вышесказанное, можно сделать вывод, что наиболее оптимальным вариантом для строительства загородного дома будет являться керамзитобетон. В пользу него говорит превосходство его по всем основным техническим характеристикам перед остальными материалами, отсутствие необходимости дополнительной защиты наружных стен от погодных условий, а также наибольшая прочность, а соответственно и срок службы.

Технология приготовления керамзитобетона, шлакобетона и опилкобетона

Возведение монолитных стен, а также самостоятельное изготовление блоков для строительства потребует знания технологии приготовления бетонного раствора. Для керамзитобетона, шлакобетона и опилкобетона, она примерно одинаковая, однако имеются небольшие нюансы.

Так, например, при замесе опилкобетона, вначале опилки просеиваются, для получения более однородной и качественной смеси, затем смешивают цемент с песком и добавляют опилки. После тщательного перемешивания сухой смеси добавляется вода небольшими порциями и происходит замешивание бетонного раствора.

Технология приготовления шлакобетона аналогична, за исключением того, что в качестве наполнителя берется шлак. Желательно для раствора брать разнофракционный шлак, так можно добиться лучшей прочности материала. Крупного шлака при этом должно быть примерно в 1,5 раза больше, чем мелкого. Для пластичности добавляют гашеную известь, которая облегчит процесс смешивания и укладку.

В бетонную смесь с керамзитобетоном очень часто добавляется мыло или стиральный порошок, они придают составу пластичность и вязкость. В остальном же технология изготовления керамзитобетона подобна шлакобетону и опилкобетону. Для увеличения прочности бетона, часть керамзита заменяется песком, который заполняет все поры между гранулами керамзита и увеличивает плотность, а значит и прочность керамзитобетонного раствора.

Состав смеси и свойства легких самоуплотняющихся бетонов, разработанных с использованием печного шлака, керамзита и керамзитового заполнителя условия загрузки. В этом исследовании фундаментальные динамические свойства LWASCC с тремя типами LWA были исследованы методом ударного резонанса. Результаты показывают, что динамический модуль упругости и сдвига обычно уменьшаются с увеличением объемной доли LWA, тогда как три типа LWA оказывают ограниченное влияние на динамический коэффициент Пуассона.Динамический модуль упругости и сдвига показывает хорошую линейную зависимость от прочности на сжатие. Включение трех типов LWA значительно увеличивает коэффициент демпфирования, указывая на значительно улучшенную демпфирующую способность LWASCC в условиях динамической нагрузки. Коэффициент демпфирования LWASCC улучшается на 2,0%, 4,4% и 2,9% при добавлении 1% (по объему) керамзита, каучука и пенополистирола соответственно. Прочность на сжатие и динамические характеристики LWASCC сильно зависят от внутренних свойств (модуль упругости, демпфирующая способность, смачиваемость и т. Д.)) и геометрические характеристики (размер, шероховатость поверхности и т. д.) LWA, а также адгезионная способность LWA-матрицы. 1. Введение Самоуплотняющийся бетон (SCC) — это особый тип высокоэффективного бетона, разработанный в течение последних нескольких десятилетий, который уплотняется под собственным весом вместо механической вибрации и обладает отличной текучестью, стойкостью к расслоению, наполнением и пропускной способностью в свежем состоянии. [1]. Эти преимущества позволяют успешно применять SCC на ограниченных территориях и в плотно армированных элементах [2–4].Однако SCC все еще имеет некоторые недостатки, такие как высокая хрупкость и высокая плотность, которые ограничивают его более широкое применение в гражданском строительстве [5]. Возможное решение проблемы — частично или полностью заменить натуральный заполнитель легким заполнителем (LWA) для производства самоуплотняющегося бетона из легкого заполнителя (LWASCC) [6–9]. LWA можно разделить на несколько типов в зависимости от источника, включая природный LWA (пемза, вулканический шлак и т. Д.), Искусственный LWA (гранулы пенополистирола, керамзит керамзита и т. Д.)) и промышленные отходы LWA (частицы резины, угольный шлак и др.). LWASCC сочетает в себе преимущества бетона SCC и LWA, имея перспективу применения в длиннопролетных мостах и высотных зданиях, а также уменьшая размеры элементов [10, 11]. Однако включение LWA приводит к незначительной потере прочности бетона в результате низкого модуля упругости и прочности LWA по сравнению с другими компонентами в бетоне [12]. Потеря прочности наблюдалась также при добавлении в бетон керамзита [13], керамзитового сланца [14], перлита [15], пемзы [16, 17] и пенополистирола [18].В некоторых случаях дополнительная вибрация в процессе подготовки бетона может привести к восходящему движению LWA и, таким образом, к увеличению тенденции к сегрегации [19, 20]. Технология самоуплотнения может эффективно уменьшить эти проблемы при адекватной технологичности из-за отсутствия вибрации, и это уменьшит значительную потерю прочности. Кроме того, некоторые вяжущие материалы, такие как микрокремнезем и летучая зола, используемые в SCC, могут успешно улучшить слабые границы раздела между LWA и цементной матрицей [21].Long et al. [22] провели широкий спектр литературных исследований резинобетона и подытожили, что добавление 1,0% (по объему) резиновых частиц привело к снижению прочности на сжатие обычного бетона на 4,6%, что было немного выше, чем у SCC (4,1%). . Они объяснили большую потерю прочности обычного бетона плохо развитой границей раздела между цементным тестом, затвердевшей резиной и вызванной вибрацией в процессе подготовки. С увеличением сложности условий эксплуатации в области гражданского строительства многие бетонные конструкции подвергаются периодическим или частым динамическим нагрузкам, например, конструкции железнодорожных путей, испытывающие вибрацию от высокоскоростного поезда, морские конструкции, страдающие от повторяющихся ударов морской волны. , защитные сооружения, подверженные взрывам бомб, и гражданская архитектура, подверженная риску землетрясений в сейсмических районах [23].Предыдущие исследования обычного бетона LWA показали, что использование LWA в качестве альтернативы натуральному заполнителю может дать некоторые многообещающие характеристики в этих условиях. Zheng et al. [24] исследовали динамические свойства прорезиненного бетона с использованием метода свободных колебаний и обнаружили, что коэффициенты демпфирования прорезиненного бетона значительно улучшились по сравнению с обычным бетоном. Они также подчеркнули, что размер, тип и состав резины играют важную роль в влиянии на демпфирующие свойства прорезиненного бетона.Никбин и Голшекан [25] также экспериментально исследовали легкий бетон с пенополистиролом (EPS) и обнаружили, что скорость ультразвуковых волн в бетоне уменьшается с увеличением объемной доли EPS. Они классифицировали бетон из пенополистирола как хороший с точки зрения качества в соответствии с классификацией BIS для качества бетона, основанного на скорости ультразвуковых волн. Long et al. [26] дополнительно исследовали динамические механические свойства бетона, отверждаемого паром, и наблюдали повышенный коэффициент демпфирования при добавлении керамзитового керамзита или керамзитового песка.Они объяснили улучшенные динамические свойства бетона пористыми характеристиками LWA и избытком свободной воды, хранящейся внутри него. Существующие исследования LWASCC в основном сосредоточены на его свежих свойствах и основных статических механических свойствах [27–30]. Тем не менее, до сих пор недостаточно экспериментальных данных о том, как тип и содержание LWA влияют на динамические характеристики LWASCC. Динамический отклик SCC с LWA имеет большое значение для безопасности бетонных конструкций, работающих в условиях динамической нагрузки.Понимание динамических свойств бетона может значительно повысить надежность конструкции при воздействии динамических нагрузок. Поэтому в этом исследовании основные динамические характеристики LWASCC с тремя типичными типами LWA при увеличивающихся объемных процентах были сравнительно исследованы методом ударного резонанса. Цель этого исследования — помочь понять динамическое поведение LWASCC, разработать LWASCC с ожидаемыми динамическими свойствами и облегчить его потенциальные приложения.2. Материалы и методы 2.1. Материалы Вяжущие материалы включают цемент P · O 42,5, летучую золу, микрокремнезем и гидроксипропилметилцеллюлозу (HPMC). ГПМЦ используется в качестве модифицирующего вязкость материала с вязкостью 20 000 Па · с. Химический состав и физические свойства цемента, летучей золы и микрокремнезема приведены в таблице 1, а соответствующее распределение частиц показано на рисунке 1 (а). Тип Цемент Летающий пепел Дым кремнезема Химические свойства (мас.%) SiO2 24,6 52,3 90.6 Al2O3 7.30 26,3 0,60 Fe2O3 4.00 9,70 1,50 CaO 59,7 3,70 0,30 MgO 3,80 1,20 0,60 SO3 2,50 0,20 1,30 экв-Na2O 0,60 1,80 — Потери при возгорании 2,20 4,50 1,80 Физические свойства Удельный вес 3.10 2.31 2,10 Удельная поверхность (м² / кг) 350 460 17800

Сегментация мирового рынка по городам: международный, Icon Group: Amazon.com: Books

Этот отчет был создан для специалистов по глобальному стратегическому планированию, которые не могут довольствоваться традиционными методами сегментации мировых рынков. С появлением «мира без границ» города стали более важным критерием при определении приоритетов рынков, в отличие от регионов, континентов или стран.Этот отчет охватывает 2000 крупнейших городов в более чем 200 странах. Он делает это, сообщая предполагаемый размер рынка (с точки зрения скрытого спроса) для каждого крупного города мира. Затем он ранжирует эти города и сообщает о них с точки зрения их размера в процентах от страны, в которой они расположены, их географического региона (например, Африка, Азия, Европа, Ближний Восток, Северная Америка, Латинская Америка) и общего мирового рынка. .При проведении различных экономических анализов для своих клиентов меня время от времени просили исследовать рыночный потенциал различных продуктов и услуг в разных городах.Цель исследований — понять плотность спроса внутри страны и степень, в которой город может использоваться в качестве точки распределения в своем регионе. Однако с экономической точки зрения город не представляет население в жестких географических границах. Для экономиста или специалиста по стратегическому планированию город представляет собой область доминирующего влияния на рынки в прилегающих районах. Это влияние варьируется от одной отрасли к другой, но также и от одного периода времени к другому.

Ниже я резюмирую экономический потенциал крупных городов мира для «диатомовой земли, керамзита, керамзитового шлака, золы, перлита, керамзита, пемзы и других обработанных легких заполнителей» на 2016 год. Отчет должен сообщить мои выводы о реальном экономическом потенциале, или о том, что экономисты называют скрытым спросом, представленным городом, когда он определяется как область доминирующего влияния. Читателю необходимо понять, что скрытый спрос может отражать или не отражать реальные продажи.По многим позициям скрытый спрос составляет

Road Construction Material Stein Inc

Преимущества шлака

Доменный шлак и сталеплавильный шлак являются предпочтительными агрегатами во многих отраслях промышленности. Оба типа шлака имеют ряд преимуществ по сравнению с альтернативными агрегатами. Преимущества доменного шлака

Преимущества стального шлака

Преимущества доменного шлака