Процесс производства

Сегодня компания CRH Ukraine производит цемент новейшим энергосберегающим и экологически безопасным сухим способом

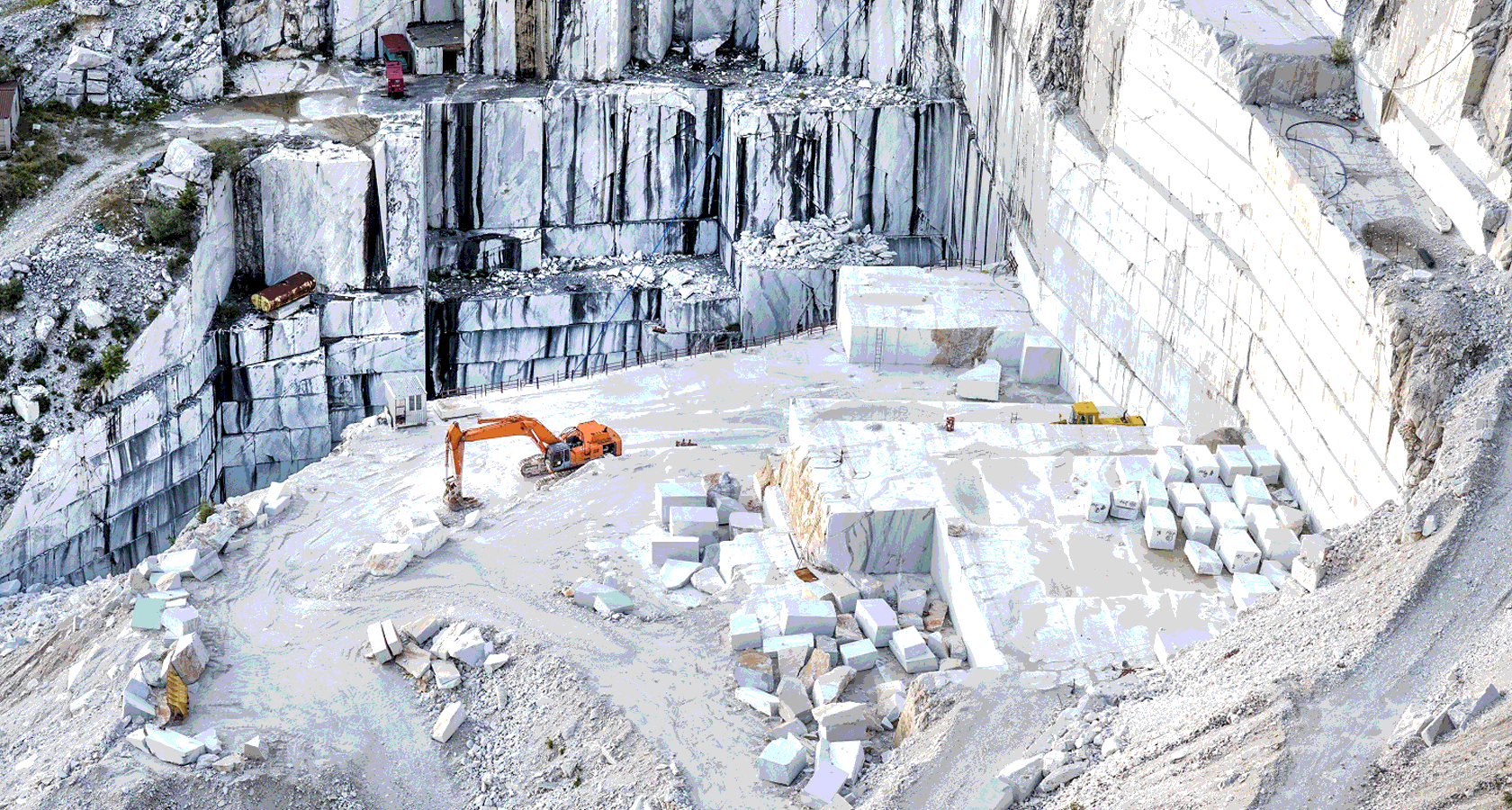

Этап 1: добыча сырьяСырье для производства цемента (карбонат кальция, кремнезем, глинозем и железную руду) в основном добывают из известковой породы, мела, глинистой породы или глины. Это сырье получают из карьеров путем добычи или при помощи взрывных работ. После этого вещества измельчают и к ним добавляют минералы, чтобы получить правильный химический состав для производства цемента. Эти минералы могут быть отходами производства других отраслей (например зола). После измельчения так называемую сырьевую смесь транспортируют на завод, где ее хранят.

Этап 2: измельчение и обжиг сырьяВследствие измельчения получают порошок, известный как сырьевая смесь, который разогревают и переправляют в обжиговую печь.

Чтобы разогреть сырье до такой температуры, нужно нагреть печь до 2000°C. При этом используется органическое топливо. Печь находится под наклоном 3°, чтобы дать сырью возможность пройти через нее в течение 20–30 минут. После выемки клинкер охлаждают и хранят готовым к измельчению и производству цемента. Этап 3: измельчение и транспортировка цемента

К клинкеру добавляют небольшое количество гипса (3–5%), чтобы регулировать твердение цемента. После этого смесь уже достаточно размолота, чтобы получить из нее «чистый цемент». В этой фазе кроме гипса могут добавляться различные минералы, которые называются «добавками». При использовании в различных пропорциях эти добавки естественного и промышленного происхождения могут придавать цементу специфические свойства, такие как пониженная проницаемость, повышенная устойчивость к действию сульфатов и агрессивной среды, улучшенные технологические свойства или более качественная конечная обработка.

Наконец, цемент хранят в бункерах («силосах»), прежде чем отправить его цементовозами или в мешках клиенту.

Как производят цемент?

Дата публикации: 06.07.2019

26

Цемент может использоваться как самостоятельный продукт, так и входить в состав растворов. Обычно цемент представляет собой сухую порошковую смесь. Вступая в реакцию с водой, смесь становится пластичной, а спустя определенный промежуток времени затвердевает. Характеристики цемента варьируются в зависимости от состава.

Цемент, как конечный продукт представляет собой приготовленный и измельченный клинкер. Клинкером называют гранулы, полученные в рамках промежуточного производства. Классически в состав клинкера входит смесь известняка и глины в пропорции 3/1.

Сам цемент нельзя добыть, так как по определению он является измельченным клинкером. Однако в природе нашелся материал, идентичный по своему составу клинкеру. Его называют мергелем. В силу ограниченности запасов, несовершенства технологии добычи и малого числа известных месторождений, использование мергеля в промышленности невозможно. Маленький объем неспособен удовлетворить потребности крупного производства.

Его называют мергелем. В силу ограниченности запасов, несовершенства технологии добычи и малого числа известных месторождений, использование мергеля в промышленности невозможно. Маленький объем неспособен удовлетворить потребности крупного производства.

Добыча необходимых для производства цемента определенной марки минералов производится открытым способом. В число добываемых элементов входят карбонаты (доломит, ракушечник, мел, прочий известняк) и глины (лесс, суглинки и сланцы).

Как производят цемент?Ограниченность природного клинкера вынудила большую часть производителей использовать его искусственный вариант. Глина и известняк смешиваются в пропорции 1/3 в большой емкости посредством специальных барабанов. Масса поступает в обжиговую печь и подвергается термическому воздействию на протяжении 4-х часов. Температура при этом достигает 1500°С. Время и температура обжига могут изменяться в зависимости от требований к конечной смеси. Состав в печи спекается в небольшие гранулы и после остывания они отправляются на помол.

Готовый цементный материал отправляется на хранение или переводится на участок расфасовки.

Вопреки общей технологии производства, кажущейся простой, существует три актуальных способа приготовления цемента:

Эффективный, наименее энерго- и ресурсозатратный вариант. Сырье дробится до мелких фракций. Ингредиенты смешиваются в определенных пропорциях и измельчаются до состояния муки.

В этом случае в состав включается известняк, глина и вода. Полученная вязкая масса называется шламом, который поступает в печь и подвергается обжигу. Следующим этапом становится измельчение полученных гранул, их перемешивание с размолотыми добавками. Последний шаг – сортировка.

- Комбинированный

Совмещает в себе сильные стороны двух предыдущих вариантов. Сначала замешивается шлам, затем искусственно обезвоживается и поступает в обжиговую печь. Далее полученные гранулы смешиваются с наполнителями, измельчаются и сортируются.

Далее полученные гранулы смешиваются с наполнителями, измельчаются и сортируются.

Вас интересуют оптовые поставки цемента? Компания ПартнерГрупп

готова оказать комплексные услуги, будучи крупным игроком рынка строительных материалов. Мы сотрудничаем непосредственно с производителями, гарантируя своим клиентам привлекательные цены. Арсенал насчитывает несколько больших складов. На их территории цемент хранится согласно актуальным технологиям, сохраняя свои практические свойства.

Мы предоставляем «свежую» продукцию, если хотите купить оптом — обращайтесь в ПартнерГрупп

!

Как добывают цемент

Как делают цемент?

Строительные материалы появились в тот момент, когда на заре нашей цивилизации первые люди начали строительство домов и укреплений. С течением времени человечество искало материалы, обладающие большой прочностью и доступностью в любом месте проживания. После длительных поисков и экспериментов было выявлено, что мелкодробленый известняк и гипс, при смешивании с водой и минералами, приобретает особые вяжущие свойства.

После затвердевания образует монолитное соединение имеющие характеристики твердого камня. С того момента цемент начали производить в больших количествах и использовать в строительстве больших и маленьких сооружений. Проходя очередной раз мимо постройки с камня и метала, мы часто задаёмся вопросом: «Так как же делают цемент?»

Интересный факт: в период постройки Египетских пирамид, фараоны использовали технологию похожую на производство бетона. Смесь измельчённого известняка и каменной крошки заливали водой и превращали в монолитные каменные блоки.

Из чего делают цемент?

Первый этап производства начинается в известняковом карьере, когда с помощью горнодобывающих машин из почвы изымают компоненты будущего цемента. Чтобы строительный материал имел требуемую прочность, для производства выбирают известняк, который лежит близко к поверхности. В его составе, в большом количестве, присутствует кремний, железо и окись алюминия. Если копать глубже, то порода будет чище, но с большим содержанием углекислого кальция. Добытый камень, по необходимости, сортируют и отправляют на производство, где меняют пропорции, чтобы получить цемент разных марок.

Добытый камень, по необходимости, сортируют и отправляют на производство, где меняют пропорции, чтобы получить цемент разных марок.

Обработка известняка

На заводе по производству цемента, породу выгружают в аппарат для первичного дробления камней. Большие валуны под воздействием давящей силы в несколько тон, постепенно измельчаются до размеров теннисного мяча и поступают на конвейер. Мелкие и крупные камни направляются на вторичное дробление, где они уменьшаются до размеров мячика для гольфа и в мелкий порошок. Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

Схема линии по измельчению и сушке известняка: 1 – питатель ленточный ПЛ-650, 2 – магнитный сепаратор, 3 – сушильный комплекс, 4 – элеватор, 5 – расходный бункер с шиберной головкой, 6 – питатель ленточный ПЛ‑500, 7 – мельница МЦВ-3, 8 – мельница роторно-струйная МРС-2/770, 9 – циклон-бункер ЦБ-4,5, 10 – пылеуловитель II ПЦ‑2,0 с бункером, 11 – фильтр рукавный ФРИ-60, 12 – питатель секторный ПС-1В, 13 – вентилятор ВВД, 14 – вентилятор среднего давления, 15 – шиберные заслонки, 16 – компрессор.

Это необходимо для дальнейшего их смешивания в разных пропорциях и по определенной технологии, чтобы производить цемент разных марок.

Сортировка и шлифование

Мелкий известняк, с помощью сортировочного погрузчика, размещают в сухие склады, защищенные от влаги и перепадов температуры. Формируются кучи из сырьевой смеси, разного состава, готовые к этапу шлифования. По конвейеру дробленый камень поступает в шлифовальную машину – вальцовую мельницу, в которой образуется известняковая пыль.

Смешивание

Чтобы создать цемент разных марок, к подготовленной породе добавляют железо, двуокись алюминия и кремний. Состав и количество добавок определяется после химического исследования известняка. Роллер равномерно перемешивает составляющие цемента, до получения однородного порошка без камней. По завершению процесса готовую смесь направляют на термическую обработку.

Как добывают цемент

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства.

Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства.

Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России.

Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. В

Свойства портландцемента зависят от состава клинкера и степени его измельчения. В

ажнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

И в том числе проводят тестирование конечного продукта на прочность.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

18. Остывший клинкер подается в мельницу.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

Как добывают цемент

Ваша заявка успешно отправлена! Наши менеджеры свяжутся с вами в ближайшее время.

There are no products in your shopping cart.

Сырье, необходимое для изготовления цемента, добывают, как правило, в карьерах, расположенных вблизи заводов. На привозном сырье, удорожающем производство, работают редко. Целесообразно привозить только те материалы, которые употребляются в небольших количествах, например корректирующие добавки.

Весьма важны не только химический состав сырья, но и его физические свойства. К ним относятся: крепость породы, угол ее естественного откоса, влагоемкость, водопроницаемость, разрыхляемость (степень увеличения объема после добычи по сравнению с массивом горной породы), объемный вес, предел прочности при сжатии и ударе. Изучая условия залегания, необходимо определить мощность вскрыши, характер залегания полезного ископаемого, чередование различных пластов сырья и их мощность, угол наклона этих пластов, уровень и приток грунтовых вод и т. д.

В процессе разработки карьера уточняют свойства сырья и условия его залегания. Это осуществляется путем опережающих разведочных работ, на основании результатов которых составляют опережающую карьерную сетку с указанием химического состава сырья, его свойств и условий залегания.

Сырье в карьерах цементных заводов обычно добывают открытым способом одним или несколькими уступами. Предварительно вскрывают полезное ископаемое, т. е. удаляют покрывающие его породы и земляной нанос. Кроме того, готовят подъездные пути, по которым отвозят породу и доставляют к заводу полезное ископаемое. Пустую породу перевозят в опрокидываемых вагонетках и сваливают в выработанные места карьеров. Для нормальной эксплуатации карьера необходимо, чтобы работы по удалению пустой породы (вскрыши) шли с достаточным опережением основных работ по добыче (не менее 8-10 месяцев). Вскрышные работы проводят обычно в теплое время года, так как зимой удалять замерзший грунт трудно. Отношение между мощностью полезного ископаемого и мощностью вскрыши колеблется в известняковых карьерах от 1 : 0,5 до 1: 3. Высота отступа для твердых пород обычно составляет 10-15 м, а для мягких – 8-10 м.

Вскрышные работы, а также добыча сырья в карьерах при мягких породах могут осуществляться экскаваторами или гидромеханическим способом – путем размывания породы струей воды, подаваемой под давлением. При твердых породах куски их отделяют от горного массива взрывом, после чего экваторами загружают в вагонетки или автосамосвалы и доставляют в сырьевое отделение завода.

При твердых породах куски их отделяют от горного массива взрывом, после чего экваторами загружают в вагонетки или автосамосвалы и доставляют в сырьевое отделение завода.

Добытое в карьере сырье, а также прибывающие по железной дороге топливо и другие материалы перевозят в различных транспортных устройствах. Если карьер находится на расстоянии более 8 км от завода и в нем добывается большое количество сырья, то при надлежащем рельефе местности используют железнодорожный транспорт широкой колеи (1524 мм) и перевозят сырье в саморазгружающихся вагона думпкарах грузоподъемностью 60 т и более. При расстоянии примерно до 8 км целесообразно применять автомобили-самосвалы грузоподъемностью 5-45 т.

Для транспортирования сырья по сильно пересеченной местности служат подвесные канатные или как их иначе называют воздушноканатные дороги. Они состоят из двух стальных несущих канатов, по которым движутся четырехколесные вагонетки емкостью до 1,5 м3 и ведущего тягового каната для передвижения вагонеток. По одному несущему канату движутся груженые, а по другому – порожние вагонетки. На такой дороге имеются погрузочная и разгрузочная станции, а при извилистой трассе устанавливают еще одну или несколько промежуточных угловых станций. Карбонатный компонент при воздушноканатной дороге дробят в карьере и подвозят автотранспортом к погрузочной станции.

По одному несущему канату движутся груженые, а по другому – порожние вагонетки. На такой дороге имеются погрузочная и разгрузочная станции, а при извилистой трассе устанавливают еще одну или несколько промежуточных угловых станций. Карбонатный компонент при воздушноканатной дороге дробят в карьере и подвозят автотранспортом к погрузочной станции.

Мягкие, рыхлые и мелкокусковые породы можно доставлять на завод при сравнительно небольшом расстоянии и благоприятных климатических условиях ленточными конвейерами мягкие сырьевые материалы (глину, мел) можно подавать на завод гидротранспортом. В этом случае их вначале обрабатывают в установленной на карьере болтушке.

Южгипроцемент разработал конструкцию комбайна для добычи, переработки и гидротранспорта мягких пород. Сырье добывают с помощью вращающегося ротора с ковшами. Ленточный транспортер доставляет материал в мельницу – мешалку. Образующийся шлам откачивается насосом и по магистральному шламопроводу поступает на завод. Вся установка находится на гусеничном ходу и передвигается по мере продвижения забоя.

Наиболее высоки капиталовложения при воздушноканатном и железнодорожном транспорте, самые низкие при автомобильном. Однако эксплуатационные расходы при доставке автотранспортом более высокие. Самые низкие они при использовании воздушноканатных дорог и ленточных конвейеров.

На крупных заводах целесообразно всегда иметь запас сырья или шлама, который обеспечил бы непрерывную работу на случай прекращения добычи сырья в карьере (непогода, авария экскаваторов или транспортных устройств). Для хранения нормативных запасов сырьевых материалов, клинкера, топлива, гипса, корректирующих и других добавок на заводах устраивают склады (шихтовальные дворы). Погрузочно-разгрузочные работы на территории складов должны быть механизированы. С этой целью применяют мостовые краны с грейфером, мостовые перегружатели (козловые краны), тельферы, ленточные транспортеры и другое оборудование.

Склад представляет собой бетонированную площадку, вдоль которой установлены железобетонные колонны для ферм перекрытия, несущие одновременно и подкрановые пути. Между колоннами имеются подпорные стены высотой до 6 м, что позволяет насыпать материал более толстым слоем. Часть склада, где хранится топливо, а в районах с мягким климатом и ряд других материалов, делают открытыми. В отдельных случаях применяют и силосные склады. На крупных заводах для разгрузки железнодорожных вагонов устанавливают вагоноопрокидыватели.

Между колоннами имеются подпорные стены высотой до 6 м, что позволяет насыпать материал более толстым слоем. Часть склада, где хранится топливо, а в районах с мягким климатом и ряд других материалов, делают открытыми. В отдельных случаях применяют и силосные склады. На крупных заводах для разгрузки железнодорожных вагонов устанавливают вагоноопрокидыватели.

Из чего делают цемент

Купить плитку для ванной в магазине “Керамика-стиль” по приемлемой цене.

Одним из основных строительных материалов является цемент. Всякое бетонное, железобетонное, асбестоцементное сооружение, любой объект или конструкция с применением строительного раствора базируется на использовании цемента. Качество цемента напрямую влияет на прочность, долговечность и устойчивость здания или изделия.

Что представляет собой цемент?

Название «цемент» происходит от латинского корня, означающего «щебень», что обусловлено его происхождением. Однако это название является общим для целой группы вяжущих веществ, требующих присутствия воды и создающихся на базе алюминиевых и силикатных кальциевых соединений. Такого рода соединения получают путем высокотемпературной обработки и частичного плавления сырьевой массы. Соответственно, под цементом принято понимать неорганические порошковые материалы, предназначенные к пластификации с использованием воды для дальнейшего связывания конструкций. Обычно жидкий цементный раствор используют в сочетании с такими наполнителями, как щебень, песок, керамзиты, шлаки и т.п.

Такого рода соединения получают путем высокотемпературной обработки и частичного плавления сырьевой массы. Соответственно, под цементом принято понимать неорганические порошковые материалы, предназначенные к пластификации с использованием воды для дальнейшего связывания конструкций. Обычно жидкий цементный раствор используют в сочетании с такими наполнителями, как щебень, песок, керамзиты, шлаки и т.п.

Основные характеристики цемента

Современный цемент изготавливается на крупных специализированных заводах и может располагать различными дополнительными характеристиками, такими как:

- пластичность связывающей массы,

- прочность,

- скорость застывания,

- устойчивость к внешним воздействиям: ультрафиолетовые лучи, влага, температурные перепады, механическое сжатие и т.п.

Методы получения цемента

В настоящее время существует две основные технологии изготовления цемента: с использованием клинкера и без него. Традиционно, первая технология подразделяется на три способа:

Мокрым способом пользуются, если в добытом минеральном сырье высокий процент влаги. Заключается он в дроблении кусков мела с глиной, их переработке с известняком и водой, и последующем спекании в специальных печах барабанного типа. Получившийся полуфабрикат и называется «клинкером». В дальнейшем его вновь подвергают дроблению и перемалывают вместе с гипсовым компонентом и другими добавками минерального происхождения. Тепловые затраты при этом способе довольно велики, но измельчение происходит быстрее.

Заключается он в дроблении кусков мела с глиной, их переработке с известняком и водой, и последующем спекании в специальных печах барабанного типа. Получившийся полуфабрикат и называется «клинкером». В дальнейшем его вновь подвергают дроблению и перемалывают вместе с гипсовым компонентом и другими добавками минерального происхождения. Тепловые затраты при этом способе довольно велики, но измельчение происходит быстрее.

Сухой способ шире распространен на цемзаводах, при его использовании достигается однородность смеси без добавления воды. Способ менее энергоемок, качество цемента при этом может быть выше, чем при мокром методе изготовления.

При использовании комбинированного метода предполагается обезвоживание смеси вакуумным способом с добавлением адсорбирующей присадки. Обжигание смеси происходит в печи вертикального типа, готовый материал выгружают из ее нижней части.

Исключение составляет производство белого цемента, который отбеливают в несколько этапов с применением хлоридов и охлаждением в газовой среде.

Вторая технология намного экономичнее и не требует настолько больших производственных мощностей, что позволяет добиться производства мелкими партиями. Базовое сырье, такое как шлак доменных печей по выплавке чугуна, порошковая зола, известняки и песчаники, глина, песок, алюминий подвергается плавлению в угольной или газовой плавильне. Затем получившееся вещество гранулируется и перемалывается, после чего добавляются необходимое количество порошкового шлака, песка или извести. С технологической точки зрения подобный метод существенно экономит время и сокращает трудозатраты.

Цемент можно получить и самостоятельно, в небольшом количестве. Качество его будет далеко от фабричного, но для мелкой работы вполне пригодно. К двум мерам песку прибавляют по одной мерке смолы и серы, да три меры свинцового оксида. Продукт следует наносить на покрытую олифой и высушенную поверхность.

Добыча сырья для производства цемента, его транспортирование и хранение.

Сырье, необходимое для изготовления цемента, добывают, как правило, в карьерах, расположенных вблизи заводов. На привозном сырье, удорожающем производство, работают редко. Целесообразно привозить только те материалы, которые употребляются в небольших количествах, например корректирующие добавки.

На привозном сырье, удорожающем производство, работают редко. Целесообразно привозить только те материалы, которые употребляются в небольших количествах, например корректирующие добавки.

Весьма важны не только химический состав сырья, но и его физические свойства. К ним относятся: крепость породы, угол ее естественного откоса, влагоемкость, водопроницаемость, разрыхляемость (степень увеличения объема после добычи по сравнению с массивом горной породы), объемный вес, предел прочности при сжатии и ударе. Изучая условия залегания, необходимо определить мощность вскрыши, характер залегания полезного ископаемого, чередование различных пластов сырья и их мощность, угол наклона этих пластов, уровень и приток грунтовых вод и т. д.

В процессе разработки карьера уточняют свойства сырья и условия его залегания. Это осуществляется путем опережающих разведочных работ, на основании результатов которых составляют опережающую карьерную сетку с указанием химического состава сырья, его свойств и условий залегания.

Сырье в карьерах цементных заводов обычно добывают открытым способом одним или несколькими уступами. Предварительно вскрывают полезное ископаемое, т. е. удаляют покрывающие его породы и земляной нанос. Кроме того, готовят подъездные пути, по которым отвозят породу и доставляют к заводу полезное ископаемое. Пустую породу перевозят в опрокидываемых вагонетках и сваливают в выработанные места карьеров. Для нормальной эксплуатации карьера необходимо, чтобы работы по удалению пустой породы (вскрыши) шли с достаточным опережением основных работ по добыче (не менее 8-10 месяцев). Вскрышные работы проводят обычно в теплое время года, так как зимой удалять замерзший грунт трудно. Отношение между мощностью полезного ископаемого и мощностью вскрыши колеблется в известняковых карьерах от 1 : 0,5 до 1: 3. Высота отступа для твердых пород обычно составляет 10-15 м, а для мягких — 8-10 м.

Вскрышные работы, а также добыча сырья в карьерах при мягких породах могут осуществляться экскаваторами или гидромеханическим способом — путем размывания породы струей воды, подаваемой под давлением. При твердых породах куски их отделяют от горного массива взрывом, после чего экваторами загружают в вагонетки или автосамосвалы и доставляют в сырьевое отделение завода.

При твердых породах куски их отделяют от горного массива взрывом, после чего экваторами загружают в вагонетки или автосамосвалы и доставляют в сырьевое отделение завода.

Добытое в карьере сырье, а также прибывающие по железной дороге топливо и другие материалы перевозят в различных транспортных устройствах. Если карьер находится на расстоянии более 8 км от завода и в нем добывается большое количество сырья, то при надлежащем рельефе местности используют железнодорожный транспорт широкой колеи (1524 мм) и перевозят сырье в саморазгружающихся вагона думпкарах грузоподъемностью 60 т и более. При расстоянии примерно до 8 км целесообразно применять автомобили-самосвалы грузоподъемностью 5-45 т.

Для транспортирования сырья по сильно пересеченной местности служат подвесные канатные или как их иначе называют воздушноканатные дороги. Они состоят из двух стальных несущих канатов, по которым движутся четырехколесные вагонетки емкостью до 1,5 м3 и ведущего тягового каната для передвижения вагонеток. По одному несущему канату движутся груженые, а по другому — порожние вагонетки. На такой дороге имеются погрузочная и разгрузочная станции, а при извилистой трассе устанавливают еще одну или несколько промежуточных угловых станций. Карбонатный компонент при воздушноканатной дороге дробят в карьере и подвозят автотранспортом к погрузочной станции.

По одному несущему канату движутся груженые, а по другому — порожние вагонетки. На такой дороге имеются погрузочная и разгрузочная станции, а при извилистой трассе устанавливают еще одну или несколько промежуточных угловых станций. Карбонатный компонент при воздушноканатной дороге дробят в карьере и подвозят автотранспортом к погрузочной станции.

Мягкие, рыхлые и мелкокусковые породы можно доставлять на завод при сравнительно небольшом расстоянии и благоприятных климатических условиях ленточными конвейерами мягкие сырьевые материалы (глину, мел) можно подавать на завод гидротранспортом. В этом случае их вначале обрабатывают в установленной на карьере болтушке.

Южгипроцемент разработал конструкцию комбайна для добычи, переработки и гидротранспорта мягких пород. Сырье добывают с помощью вращающегося ротора с ковшами. Ленточный транспортер доставляет материал в мельницу — мешалку. Образующийся шлам откачивается насосом и по магистральному шламопроводу поступает на завод. Вся установка находится на гусеничном ходу и передвигается по мере продвижения забоя.

Наиболее высоки капиталовложения при воздушноканатном и железнодорожном транспорте, самые низкие при автомобильном. Однако эксплуатационные расходы при доставке автотранспортом более высокие. Самые низкие они при использовании воздушноканатных дорог и ленточных конвейеров.

На крупных заводах целесообразно всегда иметь запас сырья или шлама, который обеспечил бы непрерывную работу на случай прекращения добычи сырья в карьере (непогода, авария экскаваторов или транспортных устройств). Для хранения нормативных запасов сырьевых материалов, клинкера, топлива, гипса, корректирующих и других добавок на заводах устраивают склады (шихтовальные дворы). Погрузочно-разгрузочные работы на территории складов должны быть механизированы. С этой целью применяют мостовые краны с грейфером, мостовые перегружатели (козловые краны), тельферы, ленточные транспортеры и другое оборудование.

Склад представляет собой бетонированную площадку, вдоль которой установлены железобетонные колонны для ферм перекрытия, несущие одновременно и подкрановые пути. Между колоннами имеются подпорные стены высотой до 6 м, что позволяет насыпать материал более толстым слоем. Часть склада, где хранится топливо, а в районах с мягким климатом и ряд других материалов, делают открытыми. В отдельных случаях применяют и силосные склады. На крупных заводах для разгрузки железнодорожных вагонов устанавливают вагоноопрокидыватели.

Между колоннами имеются подпорные стены высотой до 6 м, что позволяет насыпать материал более толстым слоем. Часть склада, где хранится топливо, а в районах с мягким климатом и ряд других материалов, делают открытыми. В отдельных случаях применяют и силосные склады. На крупных заводах для разгрузки железнодорожных вагонов устанавливают вагоноопрокидыватели.

Как делают цемент

Пишет фотоблоггер victorprofessor: «Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент»), находящийся в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.»

Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.»

(Всего 33 фото)

Спонсор поста: Строительные выставки — это шанс для фирмы заявить о себе, представить новую продукцию, узнать о положении вещей у конкурентов, о состоянии рынка отрасли, расширить круг клиентов и партнеров.История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

1.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3–4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10–30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10–15%) и гипса (3–7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

Как получают цемент?

Строительный материал цемент – это один из немногих строительных материалов без которого невозможно любое строительство и который невозможно заменить аналогами. В этой небольшой заметке мы расскажем, как производится цемент, а также какие вредные факторы сопровождают это производство.

Добыча и обработка сырья

Для производства цемента добываются следующие компоненты: известняк, глина и гипсовый камень. Далее известняк дробят, высушивают, измельчают и смешивают в необходимой пропорции с глиной (75% известняка и 25% глины). При этом состав компонентов постоянно корректируется в зависимости от характеристик конкретных компонентов.

«Ингредиенты» для приготовления цемента

Основой для производства этого строительного материала являются гашеная известь и желтая глина. В процессе производства к ним добавляются всевозможные компоненты.

В первую очередь подготавливается своеобразный полуфабрикат – клинкер, который в процессе специальной обработки превращается в цемент разных марок. Существует две технологии изготовления цемента: сухая и мокрая.

Сухая технология

В этом случае процесс производства делится на несколько этапов:

- Известняк поступает на специальные мельницы, которые перемалывают его до фракции не боле десяти сантиметров;

- Просушивание материала горячим воздухом с последующим измельчением до фракции не более 1 мм;

- Аналогичные операции поводятся с гипсом;

- Оба компонента смешиваются, сушатся и перемалываются в «грохотах» до состояния мелкодисперсного порошка;

- Добавляются минеральные компоненты и присадки;

- Смесь «ингредиентов» обжигается в печи.

- На выходе получается материал (цемент) с уровнем влажности не более 1%;

Мокрая технология

При этом способе производства в состав смеси добавляются мел и глина. Далее, в процессе смешивания компонентов добавляется вода, которая обеспечивает однородность всей массы и повышение прочностных характеристик цемента.

Однако в этом случае требуются более значительные затраты чем в предыдущем случае и максимально быстрая доставка материала к местам его непосредственного применения.

Вредные факторы производства цемента

- Частицы мелкодисперсной пыли;

- Выбросы окиси СО2, NO3 и SO2;

- Выбросы тяжелых металлов;

- Выбросы вредных веществ органического происхождения;

- Повышенный шум;

- Уничтожение зеленых насаждений;

- Загрязнение ближайших водоемов;

В последнее время для локализации вредных факторов производства цемента повсеместно применяются специальные дополнительные средства фильтрации и утилизации продуктов и отходов цементного производства.

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

https://ria.ru/20181117/1532990709.html

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса — РИА Новости, 17.11.2018

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

РИА Новости, 17.11.2018

2018-11-17T05:10

2018-11-17T05:10

2018-11-17T05:10

война в сирии

сирия

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn24.img.ria.ru/images/sharing/article/1532990709.jpg?15113336021542420633

ДАМАСК, 17 ноя — РИА Новости. Крупнейший в Сирии цементный завод в городе Тартус перешел после войны на круглосуточный режим работы, чтобы удовлетворить растущий внутренний спрос на цемент, сообщил журналистам генеральный директор предприятия Али Сулейман. «Цемент нужен для строительства и восстановления разрушенной войной страны. Сейчас здесь работает четыре производственные линии, каждая из которых производит примерно 1250 тонн цемента в день. В год наше предприятие выдает около трех миллионов тонн (цемента – ред.)», — заявил гендиректор.По его словам, сейчас на предприятии трудится 2,2 тысячи рабочих, которые «выполняют свои обязанности круглосуточно, в четыре смены». Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.Основным материалом для производства цемента в Тартусе служит базальт, который добывают в карьерах поблизости от завода.»Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

«Цемент нужен для строительства и восстановления разрушенной войной страны. Сейчас здесь работает четыре производственные линии, каждая из которых производит примерно 1250 тонн цемента в день. В год наше предприятие выдает около трех миллионов тонн (цемента – ред.)», — заявил гендиректор.По его словам, сейчас на предприятии трудится 2,2 тысячи рабочих, которые «выполняют свои обязанности круглосуточно, в четыре смены». Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.Основным материалом для производства цемента в Тартусе служит базальт, который добывают в карьерах поблизости от завода.»Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

https://ria. ru/20181008/1530169556.html

ru/20181008/1530169556.html

сирия

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2018

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

война в сирии, сирия

ДАМАСК, 17 ноя — РИА Новости. Крупнейший в Сирии цементный завод в городе Тартус перешел после войны на круглосуточный режим работы, чтобы удовлетворить растущий внутренний спрос на цемент, сообщил журналистам генеральный директор предприятия Али Сулейман.

Крупнейший в Сирии цементный завод в городе Тартус перешел после войны на круглосуточный режим работы, чтобы удовлетворить растущий внутренний спрос на цемент, сообщил журналистам генеральный директор предприятия Али Сулейман.

8 октября 2018, 10:21

В Сирии предположили, сколько лет уйдет на восстановление нефтяного сектора«Цемент нужен для строительства и восстановления разрушенной войной страны. Сейчас здесь работает четыре производственные линии, каждая из которых производит примерно 1250 тонн цемента в день. В год наше предприятие выдает около трех миллионов тонн (цемента – ред.)», — заявил гендиректор.

По его словам, сейчас на предприятии трудится 2,2 тысячи рабочих, которые «выполняют свои обязанности круглосуточно, в четыре смены». Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.

Основным материалом для производства цемента в Тартусе служит базальт, который добывают в карьерах поблизости от завода.

«Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

Цемент, как его производят

Цемент, или портландцемент, определяется как «гидравлический цемент, полученный путем обжига смесь извести и глины, чтобы сформировать клинкер, затем измельчение клинкера в порошок. Зеленовато-серый порошок состоит в основном из силикатов кальция, кальция алюминаты и ферриты кальция. При смешивании с водой (гидратированной) он затвердевает в искусственный камень, похожий на портлендский камень «. Портлендский камень желтый известняк с острова Портленд в Великобритании.Исторически сложилось так, что появление цемента восходит к ранней Римской империи, и способствовал строительству великих сооружений Римской империи. Варьируя количество и типы одних и тех же основных ингредиентов, цементируйте могут быть получены различные свойства. Изменяя ингредиенты, производится еще больше различных цементов.

* «Производство цемента — это основная переработка отобранного и подготовленного минерала. сырье для производства синтетической минеральной смеси (клинкера), которая может быть

измельчены до порошка, имеющего определенный химический состав и физический

свойства цемента.« Производство цемента, как и многие другие производственные

процессы, начинаются в шахте, где сырье, такое как известняк, кремнезем,

получают алюминаты, железистые минералы и др. Некоторые типичные материалы

для карбоната кальция при производстве цемента используются известняк, мел,

мрамор, мергель и устричные раковины. Некоторые типичные материалы, используемые для оксида алюминия

в производстве цемента используются сланец, глина, шлаки, летучая зола, бокситы, глинозем.

технологические отходы и гранит.Некоторые типичные материалы, используемые для кремнезема в цементе

производством являются песок, глина, аргиллиты, сланцы, шлаки и летучая зола. Некоторые

типичные материалы, используемые для производства железа при производстве цемента, — это железная руда,

пыль дымовых газов доменных печей, колчеданный клинкер, прокатная окалина и летучая зола.

сырье для производства синтетической минеральной смеси (клинкера), которая может быть

измельчены до порошка, имеющего определенный химический состав и физический

свойства цемента.« Производство цемента, как и многие другие производственные

процессы, начинаются в шахте, где сырье, такое как известняк, кремнезем,

получают алюминаты, железистые минералы и др. Некоторые типичные материалы

для карбоната кальция при производстве цемента используются известняк, мел,

мрамор, мергель и устричные раковины. Некоторые типичные материалы, используемые для оксида алюминия

в производстве цемента используются сланец, глина, шлаки, летучая зола, бокситы, глинозем.

технологические отходы и гранит.Некоторые типичные материалы, используемые для кремнезема в цементе

производством являются песок, глина, аргиллиты, сланцы, шлаки и летучая зола. Некоторые

типичные материалы, используемые для производства железа при производстве цемента, — это железная руда,

пыль дымовых газов доменных печей, колчеданный клинкер, прокатная окалина и летучая зола.

| Шаровая мельница на цементном заводе | Общие методы добычи — это разработка открытых месторождений, а некоторые силикаты — добыча полезных ископаемых. такие как песок, обычно добываются земснарядами из озер, рек и водные пути.Есть несколько подземных известняковых шахт, но большинство из них ямы на поверхности. Цементные заводы обычно расположены в центре минералы, необходимые для производства цемента, что позволяет сэкономить на транспортных расходах и удешевляет цемент. После того, как рудный материал будет использоваться для цемент добыт, доставлен на дробильно-сортировочный завод, где он измельчается и просеивается для получения частиц желаемого размера. Руда из шахт обычно измельчается примерно до дюйма и хранится в крупный запас.Оттуда дюймовая руда обычно уменьшается до порошок в большой шаровой мельнице. |

| | Иногда сырье подвергается влажному измельчению в шаровой мельнице путем добавив воды, и образовать кашицу. В любом случае, влажная или сухая, земля порошок затем смешивают, используя «Секретную смесь химика», которую можно тщательно охраняемого «рецепта», а затем транспортируются во вращающуюся печь для термическая обработка.Во вращающейся печи сначала подается углекислый газ. карбонатов кальция, затем сырье плавится при температура где-то около 2700 градусов по Фаренгейту. обжиговую печь называют клинкером, так как она напоминает небольшие камни или остатки доменная печь. Клинкер — это цемент в «комковом» виде. Частица диапазон размеров клинкера составляет от примерно 2 дюймов до примерно 10 меш. Затем клинкер измельчается в шаровой мельнице и отправляется потребителям в виде Портландцемент. |

Во-первых, цемент типа 1 — это цемент общего назначения, обычно используемый в строительстве.

Цемент типа 2 по-прежнему является обычным цементом, но он обладает стойкостью к сульфатам и теплоте гидратации.

Цемент типа 3 обладает высокими прочностными свойствами на ранних стадиях жизнь цемента. То есть сразу после отверждения.

Цемент типа 4 используется там, где желательны очень низкие температуры гидратации.

И цемент типа 5 используется там, где требуется очень высокая сульфатостойкость.

В США Американское общество испытаний материалов Американская ассоциация государственных служащих автомобильных дорог, American Concrete Институт, Инженерный корпус США, как правило, является основным двигателем сила стандартов и технических условий на качество и технологию цемента.

Бетон представляет собой смесь гравия, песка и цемента. Бетон НЕ цемент, но это сделано из цемента.

* — Промышленные минералы и камни, 4-е издание,

Вернуться на страницу информации о майнинге

| Свяжитесь с нами Copyright © 1994-2012 Mine-Engineer.Com Все права защищены |

Цементный Процесс производства

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) острова Фарерские островаФиджиФинляндияГермания Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландия GrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао Томе и Прин cipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и Футуна Западная СахараЙеменЮгославияЗамбияЗимбабве

Вы добываете минералы для цемента или для бетона?

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFmr Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайанаГаити Херд и Макдональд IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Киттс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонеСингапурСловацкий iaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и Футуна Западная Сахара ЙеменЮгославия Замбия Зимбабве

| ПОРТЛАНДСКИЙ ЦЕМЕНТ Если в конструкции есть фирменный материал, то это бетон — знакомый камень, похожий на камень.

вещество, которое составляет часть почти всего, что мы строим. И ключ к

бетон — портландцемент — мелкий серый порошок, который связывает песок и гравий в

каменная масса бетона. Источник: Фотография Рэнди Шетцла, профессора географии, штат Мичиган.

Государственный университет В этом материале есть был составлен только для образовательных целей и не может быть воспроизведен без разрешение.Один экземпляр можно распечатать для личного пользования. Пожалуйста, свяжитесь с Рэндалл Шетцл ([email protected]) для получения дополнительной информации или разрешений. |

Цемент | Коалиция по образованию в области полезных ископаемых

Вернуться к базе данных полезных ископаемыхЦемент — это порошкообразное вещество, изготовленное из кальцинированной извести и глины. Его смешивают с водой для образования строительного раствора или с песком, гравием и водой для изготовления бетона, одного из самых универсальных строительных материалов в мире.

Тип

Другой промышленный материал

Описание

Цемент — это порошкообразное вещество, изготовленное из кальцинированной извести и глины. Его смешивают с водой для образования строительного раствора или с песком, гравием и водой для изготовления бетона, одного из самых универсальных строительных материалов в мире.

Отношение к горному делу

Производство цемента требует обильных и доступных запасов известняка с высоким содержанием кальция или подобных пород. Обычно цементные заводы располагаются вблизи населенных пунктов, потребляющих готовую продукцию, а также запасы известняка и глины. Примерно две трети штатов США производят цемент. В этих штатах ежегодно производится около 90 миллионов тонн цемента; это более 850 фунтов цемента на каждого человека, живущего в Соединенных Штатах.В 2013 году Техас, Калифорния, Миссури, Флорида и Мичиган входили в пятерку ведущих государств-производителей цемента в порядке убывания, на них приходилось 47% производства в США.

использует

Около 75% всего производимого цемента используется для производства товарного бетона, из которого строятся здания, мосты, тротуары, стены и всевозможные строительные конструкции. Остальное используется для изготовления строительных материалов, таких как бетонные блоки, трубы и сборные плиты, в дорожном строительстве и ремонте, а также для других различных целей.

Вернуться к базе данных полезных ископаемыхИстория цемента — CEMEX USA

Знаете ли вы?

- Египтяне использовали цементоподобный материал (содержащий гипс), чтобы построить Великую пирамиду в 2600 году до нашей эры.

- Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент каустик. Он может обжечь кожу и глаза, как кислота.

Данные предоставлены Институтом минеральной информации, © 2002 www.mii.org

История портлендского цемента

Цемент в том виде, в каком мы его знаем, впервые был разработан Джозефом Аспдином, предприимчивым британским каменщиком XIX века, который нагрел смесь измельченного известняка и глины в своей кухонной плите, а затем измельчил смесь в мелкий порошок.

Результатом стал первый в мире гидравлический цемент: затвердевающий при добавлении воды.Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добываемым на острове Портленд у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный строительный материал в мире, заложив основу современной мировой индустрии портландцемента.

Производственный процесс

Портландцемент — сочетание кальция, кремнезема, алюминия и железа — является основным ингредиентом бетона.

Производство силикатно-кальциевого портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушки или мел, а также сланец, глина, песок или железная руда — добывается в карьере, который обычно находится недалеко от завода-изготовителя. Перед выходом из карьера эти материалы измельчаются двумя комплектами дробилок. Первичный комплект измельчает камень до диаметра около пяти дюймов (125 мм), а вторичный комплект измельчает его до размера всего 3/4 дюйма (19 мм). Затем сырье отправляется на завод-изготовитель, где оно дозируется для создания цементов с определенным химическим составом.

Портландцементпроизводится двумя способами: мокрым и сухим.

При сухом методе сухое сырье перед измельчением в мелкий порошок, смешанным, затем подается в сушильную печь.

При мокром методе суспензия создается путем добавления воды к правильно подобранным сырьевым материалам перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения регулируется наклоном печи. и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем нагнетается в нижний конец печи, нагревая сырье до 2600–3000 градусов F (1430–1650 градусов C). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) сырье плавится в результате нескольких химических реакций, в результате чего образуется так называемый цементный клинкер: серовато-черные гранулы размером с мрамор.

Раскаленный клинкер выгружается из нижнего конца печи и переносится в различные типы охладителей, чтобы снизить их температуру и обеспечить безопасное обращение с ними.После охлаждения клинкеры соединяют с гипсом и измельчают в серый порошок, настолько мелкий, что он может проходить через сито с размером ячеек 75 микрон или 200 меш.

Этот мелкий серый порошок — портландцемент.

Типы портландцемента

Гибкость портландцемента проявляется в различных типах, которые производятся с учетом различных физических и химических требований.

Спецификация C-150 Американского общества испытаний и материалов (ASTM) предусматривает восемь отдельных типов портландцемента.

- Тип I — для использования, когда особые свойства, указанные для любого другого типа, не требуются.

- Тип IA — Цемент с воздухововлекающими добавками для тех же целей, что и тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда требуется умеренная сульфатостойкость.

- Тип IIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип II, где требуется воздухововлечение.

- Тип II (MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная сульфатостойкость.

- Тип II (MH) A — Цемент с воздухововлекающими добавками для тех же целей, что и тип II (MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая ранняя прочность.

- Тип IIIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда требуется низкая теплота увлажнения.

- Тип V — Для использования, когда требуется высокая сульфатостойкость.

Белый портландцемент

Когда по архитектурным соображениям требуется белый или цветной бетон или строительный раствор, портландцемент можно адаптировать для производства белого портландцемента, который является лишь одним из множества доступных типов гидравлического цемента специального назначения.

Белый портландцемент идентичен по составу традиционному продукту серого цвета, за исключением цвета. Это стало возможным в процессе производства благодаря выбору сырья, содержащего лишь незначительные количества оксидов железа и магния, которые придают портландцементу его серый цвет.

Гидравлические цементы смешанные

Гидравлические цементы с добавками, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, измельченного и гранулированного доменного шлака, летучей золы, природных пуццоланов и микрокремнезема.Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие ASTM C1157, включают:

- Тип ГУ — смешанный гидравлический цемент общего назначения.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — высокосульфатостойкий цемент.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — цемент с низкой теплотой гидратации.

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими с щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех доступных в мире смешанных цементов наиболее распространены типы IP и IS.В то время как Европа и Азия в настоящее время используют больше цементов с добавками, чем США, экологические и энергетические соображения, помимо потребительского спроса на цементы с особыми свойствами, могут изменить эту ситуацию.

Производство цемента — обзор

6.5 Использование дополнительных вяжущих материалов для сокращения выбросов CO

2 и секвестрацииПроизводство цемента является одним из крупнейших источников выбросов CO 2 .SCM частично или полностью использовались в качестве замены цемента или мелких заполнителей в строительстве для снижения спроса на цемент и соответствующих выбросов CO 2 (Al-Harthy et al., 2003; Babu and Kumar, 2000; Bondar and Coakley, 2014). ; Cheng et al., 2005; Jia, 2012; Khan, Siddique, 2011; Kunal et al., 2012; Limbachiya, Roberts, 2004; Lothenbach et al., 2011; Maslehuddin et al., 2009; Najim et al., 2014; Nochaiya et al., 2010; Siddique, 2011; Siddique, Bennacer, 2012; Toutanji et al., 2004). Некоторыми из установленных SCM являются летучая зола, микрокремнезем, доменный шлак, стальной шлак и т. Д. Пуццолановые материалы, такие как летучая зола, стальной шлак и цементная пыль (CKD), при использовании в качестве замены цемента, улучшают долговечность Срок действия бетона, так как пуццолановая реакция требует времени. Но прочность SCM в раннем возрасте вызывает беспокойство, поскольку уменьшение содержания цемента вызывает меньшую гидратацию и, как следствие, меньшее образование геля CSH (Lothenbach et al., 2011). Проблема низкой ранней прочности SCM может быть решена путем отверждения карбонизацией в раннем возрасте.

Помимо секвестрации CO 2 , карбонизирующее отверждение также действует как механизм активации SCM (Monkman et al., 2018). Многие исследования пытались оценить влияние ACC на использование SCM (Monkman and Shao, 2006; Sharma and Goyal, 2018; Zhan et al., 2016; Zhang et al., 2016; Zhang and Shao, 2018). ACC не только увеличивает степень гидратации альтернативных вяжущих материалов, но также улучшает характеристики бетона в раннем возрасте. Монкман и Шао (2006) оценили карбонизацию доменного шлака, летучей золы, шлака электродуговой печи (ЭДП) и извести.Все четыре материала реагировали по-разному при отверждении карбонизацией в течение 2 часов. Летучая зола и известь показали самую высокую степень карбонизации, за ней следовали шлак из EAF, тогда как измельченный гранулированный доменный шлак (GGBS) показал наименьшую реакционную способность по отношению к CO 2 . Кальцит был основным продуктом реакции из летучей золы, извести и шлака EAF, тогда как арагонит был получен карбонизацией GGBS. Шарма и Гоял (2018) изучали влияние ACC на цементные растворы, изготовленные с использованием CKD в качестве замены цемента. Было обнаружено, что ACC улучшает прочность цементных растворов в раннем возрасте на 20%, даже для растворов с более высоким содержанием CKD.В нескольких исследованиях была предпринята попытка оценить способность связующих стальных шлаков улавливать CO 2 (Bonenfant et al., 2008; He et al., 2013; Huijgen et al., 2005; Huijgen and Comans, 2006; Ukwattage et al., 2017). ). Присутствие компонента C 2 S в стальном шлаке делает его потенциальным вяжущим материалом, который может действовать как поглотитель углерода для связывания CO 2 (Johnson et al., 2003).

Zhang et al. (2016) в своем исследовании обнаружили, что бетон из летучей золы более реактивен к CO 2 по сравнению с бетоном из OPC.С уменьшением содержания OPC образовалась пористая микроструктура из-за недостаточной реакции гидратации. Увеличенное расстояние между зернами цемента способствовало более высокой вероятности реакции с CO 2 и, следовательно, более высокой степени связывания CO 2 .