Сырьё для производства стеклопластиковой арматуры

Из чего же на самом деле сделана композитная стеклопластиковая арматура?

Отвечает Генеральный Директор ООО «Обнинский Завод Композитных Материалов» Клименко Максим Владимирович:

«Добрый день. Во-первых, сразу хочу отметить, что продукция ООО «Обнинский Завод Композитных Материалов» вот уже 3 года производится только из лучших связующих материалов и стекловолокна иностранного производства.

Мы ставим «во главу угла» качество продукции, поэтому заключены договора с мировыми лидерами по производству сырья для производства композитных материалов. Из чего же на самом деле сделана композитная стеклопластиковая арматура?

Стеклоровинг — это основной материал при производстве композитной стеклопластиковой арматуры. Компания Jushi (Юши или Джуши) производит стеклоровинги на основе модифицированных силановых замаслевателях №386 и №312, которые специально разработаны и успешно совместно применяются при производстве композитных стеклопластиковых изделий методом пултрузии.

Стеклоровинг производства компании Jushi в данный момент является самым качественным продуктом на рынке стекловолокна. Он выдерживает огромные разрывные нагрузки, превосходя конкурентов в несколько раз. Обнинский Завод Композитных Материалов является основным потребителем стекловолокна компании Jushi на территории России и имеем договор на поставоки стеклоровинга.

Эпоксидная смола — это основной полимер, применяемый при производстве стеклопластиковой арматуры. Для производства стеклопластиков методом пултрузии, в том числе при производстве композитной стеклопластиковой арматуры, опор — колышек для растений и других продуктов, применяем высококачественные эпоксидные смолы CYD 128, производства компании Sinopec (Китай) и эпоксидные смолы KER 828, производства Южнокорейского бренда Kumho. С этими компаниями Обнинский Завод Композитных Материалов так же имеет долгосрочные договоры на поставки эпоксидных смол.

ИМТГФА (Изометилтетрагидрофталевый ангидрид) — это основной отвердитель при производстве стеклопластиковой арматуры. ИМТГФА идеально подходит для высокотемпературного отверждения эпоксидных смол. Производство стеклопластиковой арматуры происходит при высоких температурах в специальных печах, температура доходит до 340С. Поэтому, при использовании ИМТГФА композитная продукция приобретает отличные физико-механические свойства и высокие прочностные характеристики.

ИМТГФА идеально подходит для высокотемпературного отверждения эпоксидных смол. Производство стеклопластиковой арматуры происходит при высоких температурах в специальных печах, температура доходит до 340С. Поэтому, при использовании ИМТГФА композитная продукция приобретает отличные физико-механические свойства и высокие прочностные характеристики.

Катализатор представляет собой особый компаунд, сочетающий в себе свойства Диэтиленгликоль Диглицидилового Эфира (ДЭГ-1) и Алкофена (ДМП). При использовании этих компонентов конечный продукт приобретает высокие свойства стойкости к химическому воздействию».

Сырье для производства композитной арматуры

Основой для производства стеклопластиковой арматуры является ровинг.

Ровинг – это жгут из нитей стекловолокна. Виды ровинга: прямой, базальтопластиковый, ровинг на основе натуральных волокон, другие, менее распространенные типы ровинга. Покупая ровинг у нас, Вы можете быть уверены в его качестве и стабильности поставок — многолетние связи с нашими зарубежными поставщиками гарантируют Вам лучшие цены и качество.

Эпоксидная смола

Является одним из компонентов при производстве стеклопластиковой арматуры. Компания «POLYARM» применяет эпоксидные смолы, как составляющее в технологическом процессе производства стеклопластиковой арматуры и другой продукции. Большое количество волокон собираются в пучок, пропитываются смолами, которые потом, с помощью отвердителя, отвердевают. В результате мы получаем полимерную арматуру с уникальными физическими и химическими свойствами.

Отвердитель

Эпоксидные смолы приобретают необходимые свойства только в сочетании с различными отвердителями. Технологический процесс выглядит следующим образом: пучки стекловолокна пропитываются эпоксидной смолой и, для того чтобы они стали безупречно твердыми, мы используем специальный отвердитель. Продукция, которая получается путем полимеризации, с использование предлагаемого нами отвердителя не боится влаги, становится устойчивой к химическим, температурным воздействиям. Кроме того, он менее токсичен и летуч, что намного упрощает технологический процесс.

Ускоритель

Ускорители — это добавки, которые ускоряют реакцию между смолой и отвердителем.

Скорость затвердевания очень важна при производстве полимерной арматуры и других видов полимерной продукции. Для этого, при производстве полимерной продукции, не обойтись без специальных добавок, которые ускоряют процесс затвердевания и называются укорителями отвердевания. Наша компания использует в технологическом процессе только высококачественные ускорители отвердевания, которые могут быть использованы не только при производстве стеклопластиковой арматуры, но и других технологических процессах.

Пластификатор (ДЭГ-1 или аналоги)

Используется для пластификации и снижения вязкости смолы снижения вязкости смолы и пластификации стеклопластика

Купить сырье для производства полимерной арматуры

«Научно-Производственная Компания «Композит» предлагает ровинг, смолы и отвердители и ускорители по самым выгодным ценам в Украине. Для удобства наших клиентов, наши склады расположены в г. Киеве, что гарантирует быструю и удобную доставку товара нашим клиентам. Большие объемы наших закупок продукции для производства предоставляют Вам отличную цену и качественное сырье.

Киеве, что гарантирует быструю и удобную доставку товара нашим клиентам. Большие объемы наших закупок продукции для производства предоставляют Вам отличную цену и качественное сырье.

Сырье для производства композитной арматуры в Саратове

Увеличивает срок службы строения в 2 — 3 раза

Отличные физико-механические свойства позволяют сохранять характеристики материала более 100 лет.

Высокие показатели прочности на растяжение

Показатели прочности на растяжение (1250 МПа) в 2 — 3 раза выше, чем у стального стержня аналогичного диаметра.

Устойчивость к температурным перепадам

Низкая теплопроводность (в 400 раз меньше, чем у стали) делает арматуру устойчивой к температурным перепадам.

Устойчивость к коррозии (100% не ржавеет)

Устойчивость к коррозии при воздействии агрессивной среды позволяет исключить процессы ржавения с течением времени.

Термостойкость позволяет снизить трещинообразование

Коэффициент теплового расширения совпадает с бетоном — от -70 до +200 градусов арматура сохраняет характеристики.

Экономия денег не менее, чем на 30%

При равной замене стальной арматуры на композитную, можно снизить расходы на 30% и более.

Отсутствие необходимости сварочных работ

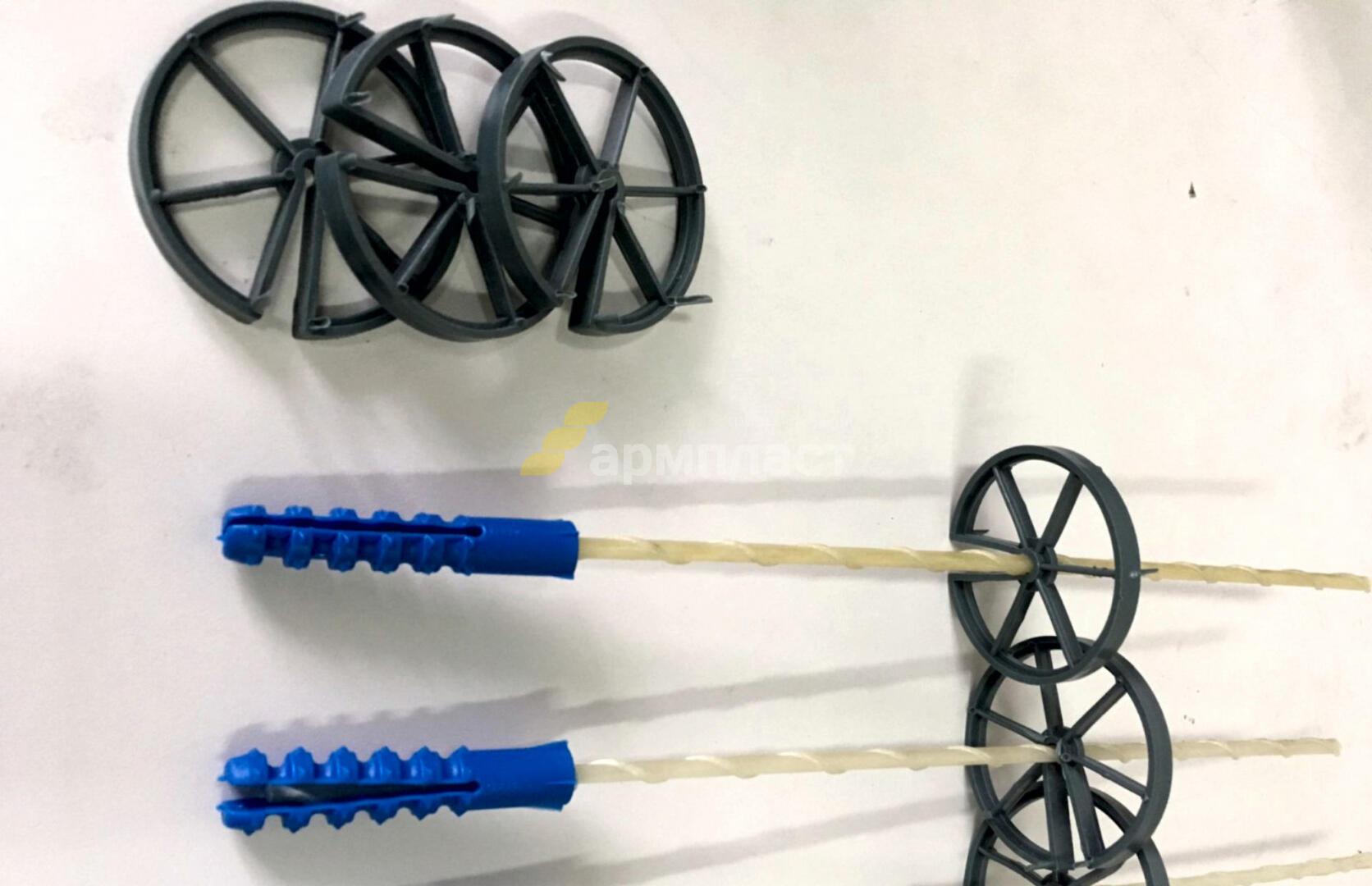

Прутья соединяются специальными пластиковыми креплениями, или связываются обычной проволокой.

Легкость материала упрощает работу и транспортировку

Композитная арматура в 10 раз легче металлической, что упрощает и удешевляет: погрузку, транспортировку, монтаж.

Возможность выбора любой длинны

Арматура не имеет формата по длине (в отличие от металлической 6, или 12 метров), что очень удобно при работе и транспортировке.

Электробезопасность (не проводит электрический ток)

Полная электрическая безопасность, за счет диэлектрических свойств полимерного материала.

Радиопрозрачность (нет помех для радиоволн)

Радиопрозрачность материала позволяет не создавать помех для радиоволн (мобильной связи, радио, wi-fi).

Экологичность и безвредность для здоровья

Производство стеклопластиковой арматуры

Основное направление работы ТПК «К-АРМА» – производство строительного материала нового поколения – композитной (стеклопластиковой) арматуры.

Процесс производства

С использование оборудования СПА-2 по технологии, разработанной лабораторией на базе Ивановского Государственного Химико-Технологического Университета (ИГХТУ), у нас есть возможность производить арматуру диаметром от 4 до 16 мм с высокими прочностными показателями. Производительность данной линии составляет от 11000 до 25000 метров в сутки в зависимости от диаметра производимой арматуры (при работе 23 часа, 1 час технологический перерыв), что позволяет в короткие сроки выполнять любые заказы клиентов.

Производительность данной линии составляет от 11000 до 25000 метров в сутки в зависимости от диаметра производимой арматуры (при работе 23 часа, 1 час технологический перерыв), что позволяет в короткие сроки выполнять любые заказы клиентов.

- Нити из бобин внутренней размотки со стеллажа подаются в ванну пропитки со смолой через нагревательные элементы. Подогрев необходим для активизации замасливателя, что улучшает пропитку нитей ровинга смолой. Для предотвращения скручивания нитей и их равномерного распределения установлен разделитель нитей.

- После пропитки на входе из ванны происходит отжим и формирование стержня.

- Сформированный стержень будущей стеклопластиковой арматуры подается в устройство подготовки профиля, который придает цилиндрическую форму стержню арматуры и удаляет воздух за счет армирования базальтовой или стеклопластиковой нитью.

- Следующий этап производства – полимеризация в печи, длинна которой 6 метров, состоящая из 4 секций. В каждой секции установлен термодатчик для соблюдения температурного режима.

Температура в печах составляет от 230 до 300 С в зависимости от диаметра стержня.

Температура в печах составляет от 230 до 300 С в зависимости от диаметра стержня. - После термообработки арматура поступает в ванну водяного охлаждения. Охлаждение происходит за счет циркуляции воды под действием насоса.

- Движение арматуры по всем этапам производства придается протяжным устройством, полиуритановыми валами, которые в свою очередь приводятся в движение электродвигателем по цепной передаче. Мощность привода – 2,5 тонн/силы. Диаметр протягиваемой арматуры 4-16 мм.

- Нарезка арматуры на заданную длину происходит на отрезном механизме, состоящем из дисковой пилы, счетчика длины арматуры. Длина нарезки от 0,1 метра до 300 метров.

- Готовая продукция в основном связывается в пучки (если нарезка идет прутками по 3 или 6 метров) либо в бухты по 50 или 100 метров.

- Управление всеми процессами и контроль за показаниями датчиков происходит на основном и дополнительном щитках управления.

Материалы

Одно из немаловажных условий производства арматуры с высокими техническими характеристиками является использование только высококачественного сырья (олигомеров, компаунда, отвердителей, катализаторов). Рецептура технологии, разработанная лабораторией Ивановского Государственного Химико-Технологического Университета – научно обоснована, многократно проверена опытным путем, рассчитана с учетом используемого сырья.

Рецептура технологии, разработанная лабораторией Ивановского Государственного Химико-Технологического Университета – научно обоснована, многократно проверена опытным путем, рассчитана с учетом используемого сырья.

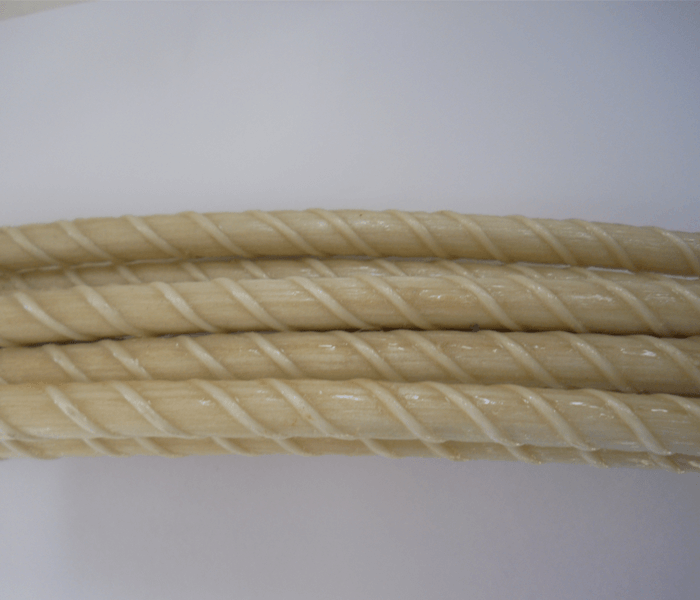

Стеклопластиковый ровинг

При производстве стеклопластиковой арматуры с ребристой поверхностью (периодического профиля) используется стеклоровинг однопроцессный (директ-ровинг) компании Jushi (Джуши), Китай – некрученая прядь из стеклянных элементарных нитей, состоящая из одной комплексной нити. Основные характеристики – текс и диаметр элементарной нити (Текс (tex) – вес 1 км ровинга в граммах).

Основные марки однопроцессного ровинга Jushi (директ-ровинга), используемые при производстве композитной арматуры:

Замасливатели, которые применяют при производстве ровингов, обеспечивают его совместимость с различными типами смол: полиэфирные, эпоксидные, фенолоформальдегидные и термопластичные (ПП, ПА, ПЭТФ, ПЭ) и др.

Смола эпоксидная

Эпоксидная смола LR1100, производство компании «Jana», Саудовская Аравия – немодифицированная жидкая эпоксидная смола (Аналог ЭД-20, DER 331, CHS-EPOXY 520).

Свойства:

- средневязкая эпоксидная смола с высокой хим. активностью

- совместима с различными отвердителями, активными разбавителями и катализаторами

- низкое содержание гидролизуемого хлора и как следствие незначительная кристаллизация смолы при низких температурах

- соответствует требованиям FDA (Министерство здравоохранения США).

Полимеризированная смола демонстрирует:

- превосходные механические и электрические свойства

- отличную химстойкость и водостойкость.

Наименование показателя | Норма |

Внешний вид | Вязкая, прозрачная жидкость |

Массовая доля эпоксидных групп, % | 18,4–19,4 |

Массовая доля омыляемого хлора, % | не более 0,1 |

Динамическая вязкость, Па*с, при 25°С | 11–14 |

Анализ эпоксидной смолы

Изометил тетрагидрофталевый ангидрид (ИМТГФА)

Изо-МТГФА, ИМТГФА (Изометилтетрагидрофталевый ангидрид), легкокристаллизующаяся растворимая жидкость. Используется в качестве отвердителя эпоксидных смол горячего отверждения. Страна производитель Китай.

Используется в качестве отвердителя эпоксидных смол горячего отверждения. Страна производитель Китай.

Прозрачная жидкость без механических включений светло-желтого цвета, переходящая в пастообразное состояние. Она легко кристализуется (ниже 20°С), хорошо растворима в бензине, толуоле, ацетоне, эфире.

Химическая формула: C9h20O3

Техническая характеристика | Показатель |

Плотность (г/см³ при 20°С) | 1.21±0.05 |

Температура кристализации (°С) | -15 |

Коэффициент кислотности (mgKOH/g) | 660-685 |

Продолжительность желатинизации (час) | в пределах 6-8 |

Ускоритель

Алкофен МА (аналог УП-606/2, DMP-30) 2, 4, 6 — трис (диметиламинометил) фенол.

Вязкая прозрачная жидкость от желтого до коричневого цвета.

Химическая формула: С15h37N30.

Наименование показателя | Норма |

Массовая доля основного вещества, % | не менее 93,0 |

Массовая доля титруемого азота, % | не менее 8,0 |

Плотность при 25°С, г/см³ (не нормируется) | 0,98 |

Все указанные выше материалы для производства композитной арматуры вы также можете приобрести в компании «К-Арма». Ознакомиться с ценами и оставить заявку можно с помощью нашего каталога.

Композитные материалы давно признаны развитыми странами и максимально успешно используются строителями по всему миру.

Строительство – это безграничный мир. Качественная строительная стеклопластиковая арматура в большинстве случаев с успехом заменяет стальную арматуру класса А-3 и пользуется огромным спросом. Композитные материалы незаменимы для строительства и ремонта фундаментов любых видов и стен зданий любой этажности, дорог, свай, мостов, особенно для эксплуатирования в зонах повышенной влажности и химически агрессивных средах.

Она легче, дешевле, прочнее и долговечнее стальной.

Технология производства стеклопластиковой арматуры | СтеклоПласт

На современных строительных площадках самых разнообразных объектов, сооружений и конструкций все чаще вместо металлической арматуры можно увидеть стеклопластиковые стержни. Альтернативный армирующий материал из композита вызывает немало вопросов: потребителей интересуют состав прутков, особенности применения, характеристики и, конечно же, технология производства стеклопластиковой арматуры.

Основным составляющим производства композитных стержней является ровинг – специальное волокно из стекломассы толщиной 10-20 микрон. Для соединения между собой большого количества стекловолокон в прочный стержень используются специальные смолы. Кроме этого в технологическом процессе изготовления стеклопластиковой арматуры участвуют также ацетон, дициандиамид и спирт этиловый. Если изготавливаются прутки со спиралевидной намоткой, то требуется еще и волокно для обмотки.

Для соединения между собой большого количества стекловолокон в прочный стержень используются специальные смолы. Кроме этого в технологическом процессе изготовления стеклопластиковой арматуры участвуют также ацетон, дициандиамид и спирт этиловый. Если изготавливаются прутки со спиралевидной намоткой, то требуется еще и волокно для обмотки.

Композитная стеклопластиковая арматура — контроль диаметра D-10 ГОСТ. ТОЧНО В ДЕСЯТКУ! СтеклоПласт.

Линия по производству композитных стержней

Следует отметить, что процесс изготовления стеклопластиковой арматуры сегодня относится к высокотехнологичным, осуществляется на полностью автоматизированной производственной линии с минимальным участием человека. Линию с непрерывной протяжкой обслуживает оператор, который контролирует процесс, и при этом изготовление арматуры может осуществляться в круглосуточном режиме.

Линию с непрерывной протяжкой обслуживает оператор, который контролирует процесс, и при этом изготовление арматуры может осуществляться в круглосуточном режиме.

- В технологии производства композитной арматуры все начинается с механизма – шпулярника, подающего одновременно около 60 стеклонитей в механизм натяжения.

- После выравнивания напряжения всех волокон нити располагаются в необходимом порядке и соединяются в один поток.

- Далее нити проходят этап термической обработки, где с волокон удаляется лишняя влага, масло, пыль и другие загрязнения.

- Следующим этапом технологии изготовления стержней является погружение волокон в ванну с нагретыми связующими веществами.

- Пропитанные смолами волокна протягиваются через механизм формирующий диаметр будущего стержня. Если производится стержень с обмоткой, то далее следует спиральная намотка волокна.

- В следующей печи смолы, связующие волокна, подвергаются процессу полимеризации.

- На следующем этапе пруток охлаждается и в финале либо подается для сматывания в бухты на специальное устройство либо нарезается на отрезки стандартной длины.

Сотрудничество Волгоградской и Западно-казахстанской областей — 25.05.2021 г. СтеклоПласт на острие!

Обзор стеклопластиковой композитной арматуры | Нерудные материалы в Петербурге

4 Фев by admin

Содержание:

Основные документы, существующие по композитной арматуре Применение стеклопластиковой арматуры Отличие стеклопластиковой арматуры от стальной Основные характеристики Технология производства Преимущества и недостатки Метод укладки композитной арматуры в фундамент Признаки некачественного товара Отзывы

Стеклопластиковая арматура представляет собой композиционный материал, состоящий из специализированного стеклянного наполнителя и синтетического полимерного связующего. В качестве скрепляющего и армирующего наполнителя выступают стеклянные волокна, выполненные в виде жгутов и нитей. Такое стекловолокно покрывается связующим материалом (например, эпоксидной или полиэфирной смолой), который повышает прочность и устойчивость арматуры к влажности и химическим веществам. Диаметр стержней варьируется от 4 до 20 мм. Поверхность стержня может быть рифленой подобно стальной арматуре.

В качестве скрепляющего и армирующего наполнителя выступают стеклянные волокна, выполненные в виде жгутов и нитей. Такое стекловолокно покрывается связующим материалом (например, эпоксидной или полиэфирной смолой), который повышает прочность и устойчивость арматуры к влажности и химическим веществам. Диаметр стержней варьируется от 4 до 20 мм. Поверхность стержня может быть рифленой подобно стальной арматуре.

В действительности, метод стеклопластикового армирования был разработан и испытан в 1960 годах. Стеклопластиковая арматура использовалась в строительстве участков ЛЭП в Батуми, Гродно, Ставрополе и Москве. Были выстроены некоторые мосты и маяк в Сочи. Но такая технология не стала востребованной из-за нерациональности и низкой стоимости металлопроката. Но в последнее время стоимость металла выросла, поэтому применение стекловолокнистой арматуры стало экономичным.

Для армирования фундамента дома изготавливается стандартная арматура, состоящая из двух видов профиля:

- спиральный (ребристый) профиль;

- гладкий профиль.

Большее сцепление с бетоном наблюдается при применении ребристого профиля.

Основные документы, существующие по композитной арматуре

В нашей стране уделяется мало внимания композитной арматуре, поэтому отсутствует ГОСТ, описывающий этот материал. Существует только проект стандарта. Но в соответствии со СНиП 52-01-2003 композитная арматура допущена к использованию. Каждый изготовитель разработал технические условия на свою продукцию, протокол испытаний с характеристиками, сертификат соответствия и санитарно-гигиенический сертификат.

Применение стеклопластиковой арматуры

Использование арматуры соответствует требованиям проектных документов.

Этот материал применяется в следующих сферах деятельности:

- при строительстве различных сооружений;

- для применения в легких и тяжелых бетонах, в слоистой кладке кирпичных зданий;

- при обустройстве внешней теплоизоляции объектов;

- в роли сеток и стержней конструкций;

- для соединения трехслойных каменных стен и объектов промышленного, сельскохозяйственного, гражданского значения;

- в морских и припортовых сооружениях;

- в укреплении берегов;

- в мелиорации, водоотведении и канализации;

- в дорожных полотнах и ограждениях;

- при возведении домов с несъемной опалубкой;

- в изделиях из бетона с преднапряженным и непряженным армированием;

- в элементах химических производств.

Применение этого материала повышает длительность эксплуатации конструкций.

Отличие стеклопластиковой арматуры от стальной

Композитная арматура их стеклопластика была испытана в строительных работах и прошла проверки, а также соответствия нормативам качества. Это является гарантом высокого качества и надежности строений, воздвигаемых с такой арматурой.

Основным отличием композитной арматуры от металлической является:

- Устойчивость к негативным воздействиям и коррозии повышает срок эксплуатации. Долговечность пластикового материала в суровом климате равна около 50 лет. В отличие от металла, на пластик не влияют щелочи и кислоты.

- По сравнению с металлом, пластик устойчив к температурным воздействиям в районе -60 до +90 ˚C.

- Механические свойства стеклопластиковой арматуры остаются неизменными при воздействии электромагнитных волн.

- Стальная арматура тяжелее в 4 раза композитной. Железобетонная конструкция, равная по прочности, в 9 раз будет тяжелее.

Это упрощает монтаж стеклопластикового материала при строительстве над поверхностью воды или земли.

Это упрощает монтаж стеклопластикового материала при строительстве над поверхностью воды или земли. - В отличие от металла, стеклопластик прост в установке и перемещении.

- Стеклопластиковая арматура практически не проводит тепло, поэтому ее можно использовать при сооружении помещений с повышенной теплоизоляцией.

- Пластик может иметь любую длину.

- Коэффициент теплового расширения бетона и композитной арматуры практически идентичен, из-за чего при изменении температуры не образуется трещин.В некоторых случаях полимерная арматура может стать альтернативой простому металлическому материалу с большим диаметром (но при равнопрочной замене). При одинаковом диаметре вес композитной арматуры в 4 раза меньше стальной при соотношении диаметра 1/11.

Основные характеристики

Основными характеристиками стеклопластиковой арматуры являются:

- предельная температура использования превышает 60ºC;

- предел прочности при растяжении равен 800 МПа и более, а при поперечном срезе – от 150 МПа;

- предел прочности к сжатию от 300 МПа;

- плотность материала составляет 1,9 т/м3;

- коэффициент теплопроводности равен 0,35.

Технология производства стеклопластиковой композитной арматуры

Стеклопластик обладает широкой сферой применения. Его изготовление выполняется в любых условиях — как в домашних условиях, так и в поточном производстве.

Технология наматывания применяется для получения тел вращения (трубопроводов). На специализированном оборудовании производится намотка жгута из стекловолокон, обработанных полимеризующейся смолой. Благодаря подаче намоточного устройства вдоль вращающейся оправки, за несколько проходов формируется единая прочная цилиндрическая поверхность. После прогревания в печи готовая труба снимается с оправки.

Технология протягивания. В начале поточной линии разматывается стекловолокно с бобин. Чаще всего применяется ровинг, то есть параллельные пучки стекловолокна, пропитанные подготовленной смолой и отверждающими веществами. Затем стекловолокно проходит через фильеры, где отжимается избыточная смола и арматуре придается цилиндрическая форма. Диаметр фильеры равен размерам производимой арматуры. Фильера необходима для формирования и уплотнения стекложгута, обработанного связующим.

Диаметр фильеры равен размерам производимой арматуры. Фильера необходима для формирования и уплотнения стекложгута, обработанного связующим.

На следующем этапе намотчиком на не затвердевшую арматуру накладывается спиралевидный жгут, повышающий прочность контакта материала с бетонной массой. Арматура проходит через печь, где затвердевает до полной полимеризации смолы. После печи материал проходит через протяжной механизм.

Сейчас полимеризация связующего и удаление летучих выполняются в трубчатых электропечах, после чего арматура наматывается на барабан. После этого бухта снимается и отправляется на склад готовых товаров. Такая установка отличается расчлененной зоной полимеризации, то есть можно применять разные связующие для получения арматуры с различными характеристиками.

Производство стеклопластиковой арматуры не нуждается в дорогом оборудовании и профессиональных специалистах для обслуживания. Технология производства арматуры с исключением перезарядки катушек с обмоточной нитью, допускает автоматизацию.

Технология ручного производства используется для мелкосерийного или единичного выпуска продукции корпусного характера. Производится матрица, которая покрывается гелькоутом (декоративно-защитным слоем). После высыхания слоя, на матрица укладывается раскроенный стекломатериал, который пропитывается связующим (смолой с отвердителем). До твердения полученного слоя, валиком выдавливаются пузырьки воздуха. После полимеризации и твердения смолы, изделие снимается, обрезается облой.

Преимущества и недостатки

К преимуществам стеклопластиковой арматуры относят:

- устойчивость к коррозионному воздействию;

- стойкость к кислотам и морской воде;

- высокая упругость;

- отсутствие электропроводности;

- отсутствие теплопроводности;

- радиопрозрачность;

- стойкость к низким температурам;

- легкость;

- любая длина;

- неизменность свойств при влиянии электромагнитного поля;

- низкая стоимость;

- прочность при растяжении;

- безшовность;

- удобный монтаж и транспортировка.

Сетки каркасов арматуры выполняются на строительной площадке. Соединяются они специальной проволокой или хомутами. Из-за небольших параметров арматуры, ее транспортировка не требует использования тяжелой техники.У стеклопластиковой арматуры имеется много достоинств, но существуют и недостатки, которые иногда нужно учитывать:

Сетки каркасов арматуры выполняются на строительной площадке. Соединяются они специальной проволокой или хомутами. Из-за небольших параметров арматуры, ее транспортировка не требует использования тяжелой техники.У стеклопластиковой арматуры имеется много достоинств, но существуют и недостатки, которые иногда нужно учитывать: - Недостаточная термостойкость. Стеклоткань, входящая в основу арматуры жаропрочная, но связующий пластик не выдерживает высокую температуру. Это не повышает горючесть материала, но при температуре более 200ºC прочностные качества теряются. Поэтому когда к бетонным основаниям предъявляются требования огнестойкости, то нельзя использовать стеклопластиковую арматуру. Такой материал нельзя применять в пожароопасных местах.

- Низкий модуль упругости 35,5-5,1 GPa.

- При длительной эксплуатации снижается прочность.

Некоторые строители считают недостатком невозможность сварки.

Метод укладки композитной арматуры в фундамент

Чтобы выполнить фундаментный каркас, используется технология вязки пластиковой арматуры с образованием прочного соединения в каждой зоне сплетения прутьев. В каждой увязке используется проволока или пластиковые зажимы. Диаметр продольно уложенных стержней равен 8 мм, а поперечно уложенных — 6 мм.

В каждой увязке используется проволока или пластиковые зажимы. Диаметр продольно уложенных стержней равен 8 мм, а поперечно уложенных — 6 мм.

На ровной площадке строится каркас, закладывается в опалубку и покрывается бетонным раствором. Увязку арматурных прутьев нужно выполнять точно и правильно, чтобы они не смещались. Расчет величины каркасных ячеек делается на основании стандартных шаблонов. При потребности использования в основании свай или столбов, проводится укладка арматуры диаметром 8 мм вертикально в отверстия глубиной не более 2 м.

Чтобы правильно подобрать стеклопластиковую арматуру под фундамент, желательно придерживаться основных рекомендаций:

- нужно покупать материал у производителя или официального дилера;

- следует обращать внимание на то, какое качество имеет основной арматурный прут;

- нужно изучить качество спиральной навивки, непрерывности и плотности по длине стержня.

Признаки некачественного товара

Конечно, каждый изготовитель стеклопластиковой арматуры пытается повышать качество выпускаемого товара, создавать выгодные условия для своих клиентов. Но вместе с тем, качество материала у каждого производителя может отличаться.

Но вместе с тем, качество материала у каждого производителя может отличаться.

На качество продукции влияют следующие факторы:

- неравномерность цвета говорит о несоответствии технологии;

- коричневая окраска отражает несоответствие температурного режима в производственных условиях, из-за чего материал выгорает, арматура приобретает ломкость и относится к бракованной продукции;

- зеленый оттенок говорит о слабой термообработке, что является следствием низкого модуля упругости на излом.

Нужно обращать внимание на цвет арматуры, так как он является основным показателем несоответствия технологическому процессу. Чем выше разброс в оттенке материала от светло-карамельного до темно-коричневого, тем выше вероятность неверного режима спекания прутьев и их полимеризации в печи.

Следует помнить о том, что качественный стройматериал складывается из двух деталей: соответствия производственной технологии и использования качественного сырья. При нарушении одной из деталей, могут возникнуть внезапные последствия. Некоторые изготовители экономят на сырье, а другие не в силах соблюдать производственную технологию из-за не квалифицированности. Поэтому прежде чем покупать товар по низкой стоимости, нужно заранее подумать.

При нарушении одной из деталей, могут возникнуть внезапные последствия. Некоторые изготовители экономят на сырье, а другие не в силах соблюдать производственную технологию из-за не квалифицированности. Поэтому прежде чем покупать товар по низкой стоимости, нужно заранее подумать.

Отзывы

Василий Наумов, Москва

Стеклопластиковая арматура пользуется популярностью и применяется в индивидуальном строительстве. Это хороший материал с высокими характеристиками. Также мне понравилось, меньший расход.

Анатолий Струков, Пермь

В строительных проектах мы заменили металлическую арматуру на пластиковую, которую использовали при заливке фундаментов. Независимо от высокой стоимости, потребовался меньший расход материала. Выяснилось, что это зависит от высокой прочности материала. Также вес арматуры меньше в 7-10 раз, из-за чего мы потратили меньше времени и сил на строительство.

Александр Петрович, Тверь

Чтобы соорудить фундамент частного дома, я решил воспользоваться стеклопластиковой арматурой. Главной причиной выбора стала высокая прочность, низкая теплопроводность и устойчивость к коррозии (по сравнению с металлическим материалом). Мне понравилось применять композитную арматуру, потому что все работы проводились оперативно и просто. В результате стоимость работ получилась меньше, чем при применении аналогов этого материала.

Главной причиной выбора стала высокая прочность, низкая теплопроводность и устойчивость к коррозии (по сравнению с металлическим материалом). Мне понравилось применять композитную арматуру, потому что все работы проводились оперативно и просто. В результате стоимость работ получилась меньше, чем при применении аналогов этого материала.

Оборудование для производства стеклопластиковой арматуры: станки, технологии

Арматура из стального проката заслуженно и прочно заняла свое место в строительстве для монолитных конструкций и при производстве сборных железобетонных изделий — панелей, колонн, блоков, плит перекрытий и др.

Но пришло время, когда на смену традиционной стальной арматуре пришла новая, стеклопластиковая, производство которой является чрезвычайно перспективным направлением.

Свойства и область применения стеклопластиковой арматуры

Свойства стеклопластиковой, или композитной, арматуры удивительны, совокупность преимуществ над стальной позволяют утверждать с полной ответственностью: новая арматура превосходит традиционную, стальную, в несколько раз.

Основные качества стеклопластика:

- прочность;

- небольшой удельный вес;

- упругость;

- устойчивость к химически активным средам — кислотам, щелочам и пр.;

- отсутствие необходимости в сварке;

- не подвергается коррозии;

- упрощенная транспортировка — в бухтах;

- более низкая стоимость.

Такие свойства позволят стеклопластиковой арматуре постепенно вытеснить ржавеющие, тяжелые стальные прутья.

Делать гвозди — перспективный бизнес. Возможно, Вы хотите взглянуть на мини станок для производства гвоздей?

Производство асфальта растет. Именно здесь об изготовлении асфальта Вы можете узнать более подробно.

Применяются композитные стержни для армирования монолитных и сборных железобетонных конструкций, особенно во влажных и агрессивных средах, в дорожном и коммунальном строительстве, в быту и др.

Сырье для арматуры из стеклопластика, его подготовка

Для изготовления нитей, впоследствии собирающихся в пучки, нужно алюмоборосиликатное стекло. Этот материал нужно расплавить, превратив в тягучую массу, и вытянуть нити толщиной в 10-20 микрон. Нити перемазывают маслосодержащим составом и собирают в пучок, получивший название «стеклоровинга», который и является основой стеклоарматуры.

Этот материал нужно расплавить, превратив в тягучую массу, и вытянуть нити толщиной в 10-20 микрон. Нити перемазывают маслосодержащим составом и собирают в пучок, получивший название «стеклоровинга», который и является основой стеклоарматуры.

Для дальнейшего процесса нужны дополнительные компоненты: тонкая нить ровинга для оплетки арматуры, разные смолы, ацетон, этиловый спирт, дициандиамид.

Технология производства стеклопластиковой арматуры

Из специального устройства (шпуляпника) нити ровинга, в определенном порядке расположенные, подаются к натяжному устройству. Процесс производства стеклопластиковой арматуры далее протекает так:

- строй нитей обдается горячим воздухом для просушки и незначительного нагревания;

- прогретый ряд нитей опускают в специальные ванны с пропитывающим раствором;

- нити попадают на устройство — фильеру, в котором протягиваются через отверстия с требуемым диаметром арматуры;

- стержень будущей арматуры, в зависимости от вида, должен обвиваться ниткой ровинга с разной толщиной обмоточного слоя.

Диаметры более солидные пойдут на традиционную арматуру, а стержни малых диаметров подлежат песчаной обсыпке;

Диаметры более солидные пойдут на традиционную арматуру, а стержни малых диаметров подлежат песчаной обсыпке; - для ускорения процесса полимеризации смол обмотанные ровингом стержни попадают в туннельную печь, при входе в которую есть устройство, распределяющее по стержням песок. Когда проходят стержни крупные, песок не подается;

- вышедшие из печи стержни охлаждаются в проточной воде;

- охлажденные пруты непрерывной нитью подаются на нарезку заданными размерами.

Технология производства стеклопластиковой арматуры к особо сложным процессам не относится. После производства следует складирование изготовленных стержней по диаметрам.

Готовая продукция может быть отгружена к месту использования.

Линия для производства стеклопластиковой арматуры

Прежде всего, должно быть подготовленное помещение, где будет происходить таинство производственного процесса. Особых требований к помещению нет, даже площадь не нужна большая, главное – протяженность здания. В идеале подойдет размер 24м х 4м, хотя ширина не ограничивается никакими рамками (оборудование для производства стеклопластиковой арматуры имеет ширину в 1м).

В идеале подойдет размер 24м х 4м, хотя ширина не ограничивается никакими рамками (оборудование для производства стеклопластиковой арматуры имеет ширину в 1м).

Так как технология связана с наличием печи и химических соединений с острым запахом, обязательным условием есть наличие принудительной вентиляционной системы, с вытяжкой от тоннельной печи, а также с обеспечением притока свежего воздуха.

Запуск технологической линии нуждается в мощности не менее 12 квт, рабочая мощность оборудования – 4 квт.

Необходимо приобретение следующих этапных узлов и устройств:

- шпулярник;

- устройство натяжное, в комплекте с пропиточной ванной и узлом подогрева;

- печь туннельная;

- обмоточное устройство;

- узел распределения песка;

- водяной узел охлаждения;

- гусеничное или иное прижимное устройство;

- автоматический отрезчик стержней.

Если арматура выпускается гладкой, не рифленой, тогда обмоточное устройство не нужно.

В последовательности, которая диктуется особенностями технологии, эти устройства и узлы объединяются в линию для производства стеклопластиковой арматуры с транспортерной лентой. Линии можно установить одно- или двухпоточные, их производительность соответственно составляет 5000 – 8000 м в смену.

Станки для производства стеклопластиковой арматуры

Мировые производители технологического оборудования предлагают множество вариантов оборудования, различного по производительности.

Бесспорно, оборудование, произведенное в США, Германии или Японии, имеет высшую степень качества, но цена подобных линий неподъемная для начального бизнеса.

Интересны предложения от отечественных производителей; принцип работы линий тот же, но есть небольшие нюансы. Главное, что стоимость, например, оборудования компании ООО НПО «ТехКом» TEHPRO 2000 на порядок ниже, производительность же выше в три раза (тянется сразу три прута), диаметр – от 4 до 20 мм.

Есть варианты более простые, с меньшей производительностью – например, станок для производства стеклопластиковой арматуры компании «Пластоснова» ПЛПСА-20 выдает 7м в минуту, при этом себестоимость вдвое ниже рыночной цены, так что прибыль обеспечена.

ООО «ПРО-инжиниринг» (Новосибирск) выпускает как одно-, так и двуручьевые линии высокой производительности (до 8000м в смену).

Компания «ИНЕО» (Москва), основываясь на опыте ведущих зарубежных фирм, также может предложить свои варианты линий.

Если Вы продолжаете поиск свободной ниши в бизнесе, обратите внимание на изготовление полиэтиленовых пакетов с логотипом.

Косметическое оборудование для салонов красоты. Здесь Вы узнаете, как его выбрать.

На странице http://buisiness-oborudovanie.com/dlya-topliva/oborudovanie-dlya-proizvodstva-drevesnogo-uglya/ можно узнать о производстве древесного березового угля.

Выпуск неметаллической арматуры – бизнес очень перспективный, ведь такая арматура используется очень широко не только в строительстве, но и других отраслях.

Свойства стеклопластиковых стержней интересны не только из-за прочности, некоррозийности, химической неактивности, но также удобством работы с ними на строительной площадке: легкая, поставляемая на катушках, не требующая сварочного оборудования арматура укладывается в конструкции быстро, без применения больших физических усилий и тяжелой строительной техники.

Приобретают такую арматуру не только крупные строительные компании, но и мелкие частники, и аграрии. За неметаллической арматурой — большое будущее.

Видео о производстве стеклопластиковой арматуры

Republished by Blog Post Promoter

Руководство по проектированию из стекловолокна и композитных материалов

Цель данного руководства по проектированию — предоставить некоторую общую информацию о стекловолокне и композитных материалах и объяснить, как проектировать изделия из этих материалов. Если у вас есть конкретные вопросы, свяжитесь с нашими инженерами из Performance Composites, и они с радостью вам помогут.

Если у вас есть конкретные вопросы, свяжитесь с нашими инженерами из Performance Composites, и они с радостью вам помогут.

Композиционные материалы

Композитные материалы изготавливаются путем объединения двух материалов, один из которых является армирующим материалом (волокном), а другой — матрицей (смолой).Комбинация волокна и матрицы обеспечивает характеристики, превосходящие любой из материалов, используемых по отдельности. Примерами композитных продуктов в природе являются дерево, бамбук и кость, а примером первых искусственных композитов является грязь и солома, которые использовались более 10 000 лет.

Композитные материалы очень универсальны и используются во множестве приложений. Композитные детали обеспечивают превосходную прочность, жесткость и малый вес, и им можно придать любую форму.Идеальное применение — это большие конструкции сложной формы, такие как покрытия из стекловолокна. Композитные продукты идеально подходят для применений, где требуется высокая производительность, таких как аэрокосмическая промышленность, гоночные автомобили, катание на лодках, спортивные товары и промышленные применения. Наиболее широко используемый композитный материал — это стекловолокно в полиэфирной смоле, которое обычно называют стекловолокном. Стекловолокно легкое, устойчивое к коррозии, экономично, легко обрабатывается, имеет хорошие механические свойства и имеет более чем 50-летнюю историю.Это основной материал в таких отраслях, как судостроение и оборудование для коррозии, и он играет важную роль в таких отраслях, как архитектура, автомобилестроение, медицинское, рекреационное и промышленное оборудование.

Наиболее широко используемый композитный материал — это стекловолокно в полиэфирной смоле, которое обычно называют стекловолокном. Стекловолокно легкое, устойчивое к коррозии, экономично, легко обрабатывается, имеет хорошие механические свойства и имеет более чем 50-летнюю историю.Это основной материал в таких отраслях, как судостроение и оборудование для коррозии, и он играет важную роль в таких отраслях, как архитектура, автомобилестроение, медицинское, рекреационное и промышленное оборудование.

Типичные композитные материалы могут быть изготовлены из таких волокон, как стекловолокно, углеродное волокно (графит), кевлар, кварц и полиэстер. Волокна входят в вуаль, мат из коротких волокон, тканую ткань, однонаправленную ленту, двухосную ткань или трехосную ткань. Смолы обычно представляют собой смолы термического отверждения, такие как полиэфир, сложный виниловый эфир, эпоксидная смола, полиуретан и фенол.Смолы начинаются как жидкость и полимеризуются в процессе отверждения и затвердевают. Весовое отношение волокон к смоле может составлять от 20% волокон до 80% смолы, от 70% волокон до 30% смолы. Обычно более высокое содержание волокна обеспечивает даже лучшую прочность и жесткость, а непрерывные волокна обеспечивают лучшую прочность и жесткость. Использование композитных материалов дает инженерам возможность адаптировать комбинацию волокон и смолы к требованиям конструкции и работать лучше, чем стандартные материалы.

Весовое отношение волокон к смоле может составлять от 20% волокон до 80% смолы, от 70% волокон до 30% смолы. Обычно более высокое содержание волокна обеспечивает даже лучшую прочность и жесткость, а непрерывные волокна обеспечивают лучшую прочность и жесткость. Использование композитных материалов дает инженерам возможность адаптировать комбинацию волокон и смолы к требованиям конструкции и работать лучше, чем стандартные материалы.

Композитные материалы заменяют металлы и пластмассы во многих отраслях промышленности, а композиты являются предпочтительным материалом для многих новых применений. См. Таблицу 1 для сравнения стоимости и свойств композитных материалов товарного качества с алюминием, сталью и деревом.

ТАБЛИЦА 1

| Стекловолокно и полиэстер | Графит и эпоксидная смола | Дерево (пихта Дугласа) | Листы алюминия 6061 T-6 | Лист стальной | |

Затраты на материалы, долл. США / фунт США / фунт | $ 2.00-3.00 | 9,00–20,00 долл. США + | $ 0,80 | 4,50–10,00 долларов США | 0,50–1,00 долл. США |

| Прочность, текучесть (фунт / кв. Дюйм) | 30 000 | 60 000 | 2,400 | 35 000 | 60 000 |

| Жесткость (фунт / кв. Дюйм) | 1,2 х 10 6 | 8 х 10 6 | 1.8 х 10 6 | 10 х 10 6 | 30 х 10 6 |

| Плотность (фунт / дюйм 3 ) | .055 | .065 | .02 | .10 | .30 |

Наиболее распространенный процесс производства стекловолокна — это мокрый способ укладки или распыление с помощью измельчителя с использованием открытой формы. Форма детали определяется формой формы, и поверхность формы обычно контактирует с внешней стороной детали. Сначала на форму наносят смазку для предотвращения прилипания стекловолоконной детали к форме. Гелевое покрытие, представляющее собой пигментированную смолу, наносится на форму для придания цвету детали. Затем стекловолокно и смола наносятся на форму, и стекловолокно сжимается роликами, которые равномерно распределяют смолу и удаляют воздушные карманы. Наносят несколько слоев стекловолокна, пока не будет достигнута желаемая толщина.Как только смола затвердеет, деталь вынимают из формы. Лишний материал обрезается, и деталь готова к покраске и сборке. Существуют также процессы с закрытыми формами для изготовления деталей из стекловолокна.

Форма детали определяется формой формы, и поверхность формы обычно контактирует с внешней стороной детали. Сначала на форму наносят смазку для предотвращения прилипания стекловолоконной детали к форме. Гелевое покрытие, представляющее собой пигментированную смолу, наносится на форму для придания цвету детали. Затем стекловолокно и смола наносятся на форму, и стекловолокно сжимается роликами, которые равномерно распределяют смолу и удаляют воздушные карманы. Наносят несколько слоев стекловолокна, пока не будет достигнута желаемая толщина.Как только смола затвердеет, деталь вынимают из формы. Лишний материал обрезается, и деталь готова к покраске и сборке. Существуют также процессы с закрытыми формами для изготовления деталей из стекловолокна.

Процесс вакуумной инфузии (легкий RTM)

Процесс вакуумной инфузии (VIP) — это метод, в котором для втягивания смолы в ламинат используется вакуум. Процесс выполняется сначала путем загрузки волокон ткани и материалов сердцевины в форму, затем с помощью вакуумного мешка или встречной формы для закрытия формы и создания вакуумного уплотнения. Вакуумный насос используется для удаления всего воздуха из полости и уплотнения материалов волокна и сердцевины. По-прежнему в вакууме в полость пресс-формы вводится смола для смачивания волокна. Расположение вакуумных портов и точек введения смолы необходимо тщательно спланировать, чтобы обеспечить полное вливание смолы. Преимущество процесса вакуумной инфузии заключается в создании ламината с очень высоким содержанием волокон (до 70% волокон по весу), что позволяет создать очень прочную и жесткую деталь при минимальном весе.Вакуумная инфузия — это также эффективный процесс производства сложного ламината с множеством слоев волокон и материалов сердцевины.

Вакуумный насос используется для удаления всего воздуха из полости и уплотнения материалов волокна и сердцевины. По-прежнему в вакууме в полость пресс-формы вводится смола для смачивания волокна. Расположение вакуумных портов и точек введения смолы необходимо тщательно спланировать, чтобы обеспечить полное вливание смолы. Преимущество процесса вакуумной инфузии заключается в создании ламината с очень высоким содержанием волокон (до 70% волокон по весу), что позволяет создать очень прочную и жесткую деталь при минимальном весе.Вакуумная инфузия — это также эффективный процесс производства сложного ламината с множеством слоев волокон и материалов сердцевины.

Процесс производства препрега

Препрег — это ткань, предварительно пропитанная смолой (обычно эпоксидной). Смола отверждается до стадии B, образуя гель, который не является ни жидким, ни твердым. Материалы препрега необходимо хранить в замороженном состоянии, чтобы предотвратить его полное отверждение. Препрег разрезают и наносят на форму слоями.Затем на материал помещается вакуумный мешок, и вакуумный насос всасывает весь воздух и сжимает слои вместе, укрепляя материалы. Затем загруженную форму помещают в печь, в которой смола разжижается и смачивает волокна. При повышении температуры смола полимеризуется и затвердевает. Преимуществами препрега являются очень жесткий контроль соотношения волокон, малое количество пустот, точное расположение ткани и однородность толщины. Препрег обычно используется для изготовления изделий из авиакосмической отрасли и легких деталей с высокими эксплуатационными характеристиками.

Препрег разрезают и наносят на форму слоями.Затем на материал помещается вакуумный мешок, и вакуумный насос всасывает весь воздух и сжимает слои вместе, укрепляя материалы. Затем загруженную форму помещают в печь, в которой смола разжижается и смачивает волокна. При повышении температуры смола полимеризуется и затвердевает. Преимуществами препрега являются очень жесткий контроль соотношения волокон, малое количество пустот, точное расположение ткани и однородность толщины. Препрег обычно используется для изготовления изделий из авиакосмической отрасли и легких деталей с высокими эксплуатационными характеристиками.

Информация о конструкции

Как и любой материал, стекловолокно имеет достоинства и недостатки; тем не менее, в таких областях применения, как коррозия, производство малых и средних объемов, очень большие детали, фасонные или закругленные детали и детали, требующие высокой удельной прочности, предпочтительным материалом является стекловолокно. Стекловолокно — идеальный материал для дизайнеров, потому что детали могут быть адаптированы для обеспечения прочности и / или жесткости в направлениях и местах, которые необходимы, путем стратегического размещения материалов и ориентации волокон.Гибкость конструкции и производства стекловолокна дает возможность объединять детали и включать в деталь многие функции для дальнейшего снижения общей стоимости детали. Некоторые общие рекомендации по проектированию перечислены ниже:

Стекловолокно — идеальный материал для дизайнеров, потому что детали могут быть адаптированы для обеспечения прочности и / или жесткости в направлениях и местах, которые необходимы, путем стратегического размещения материалов и ориентации волокон.Гибкость конструкции и производства стекловолокна дает возможность объединять детали и включать в деталь многие функции для дальнейшего снижения общей стоимости детали. Некоторые общие рекомендации по проектированию перечислены ниже:

| Толщина материала | Обычно диапазон от 1/16 дюйма до 1/2 дюйма. Можно использовать многослойную конструкцию для получения более легких и жестких деталей. |

| Радиус угла | Рекомендуется 1/8 дюйма или больше |

| Форма | Дублирует форму формы.Может быть сильно очерчен. Поднутрения можно обработать с помощью составных форм. Поднутрения можно обработать с помощью составных форм. |

| Допуск на размер | Сторона инструмента может составлять + 0,010 дюйма инструмента Сторона неинструмента + 0,030 дюйма |

| Обработка поверхности | Сторона инструмента может быть класса A Сторона, отличная от инструмента, будет шероховатой, но ее можно выровнять Можно покрыть гелем или использовать любую другую |

| Усадка | .002 дюйм / дюйм |

| Электрические свойства | RF Прозрачный Превосходные изоляционные характеристики Обеспечивает экранирование от электромагнитных помех посредством проводящего покрытия |

| Огнезащитный | Смолы доступны в огнестойких приложениях, соответствующих различным спецификациям ASTM или UL |

| Коррозия | Смолы, предназначенные для защиты от коррозии, особенно для горячего рассола, большинства кислот, щелочей и газов хлора |

Механика и анализ композиционных материалов

Механические свойства металла и пластика изотропны (одинаковая прочность и жесткость во всех направлениях). Механические свойства композиционных материалов анизотропны (разная прочность и жесткость в зависимости от направления волокон и нагрузки). Разница между изотропными и анизотропными свойствами усложняет анализ составной конструкции, но большинство программ FEA имеют возможности составного анализа. Анизотропные свойства композитных материалов позволяют инженеру адаптировать композитные материалы для увеличения прочности и жесткости только в тех областях и направлениях, где это необходимо, тем самым снижая вес и затраты.Наши инженеры рады помочь вам с анализом и проектированием.

Механические свойства композиционных материалов анизотропны (разная прочность и жесткость в зависимости от направления волокон и нагрузки). Разница между изотропными и анизотропными свойствами усложняет анализ составной конструкции, но большинство программ FEA имеют возможности составного анализа. Анизотропные свойства композитных материалов позволяют инженеру адаптировать композитные материалы для увеличения прочности и жесткости только в тех областях и направлениях, где это необходимо, тем самым снижая вес и затраты.Наши инженеры рады помочь вам с анализом и проектированием.

Инструмент

Инструменты или формы используются для определения формы деталей из стекловолокна. Стеклопластиковая деталь подберет все формы и особенности форм; поэтому качество детали сильно зависит от качества пресс-формы. Формы могут быть как мужскими, так и женскими. Матричные формы являются наиболее распространенными, и они позволяют производить деталь с гладкой внешней поверхностью, а охватываемая форма обеспечивает гладкую внутреннюю поверхность (см. Рисунок ниже).

Рисунок ниже).

Для очень коротких производственных циклов (менее 10 деталей) временные формы могут быть изготовлены из дерева, пенопласта, глины или гипса. Эти формы экономичны и могут быть изготовлены быстро, что позволит изготавливать недорогие прототипы деталей. Для производства больших объемов пресс-формы обычно изготавливаются из стекловолокна. Эти формы имеют ожидаемый срок службы 10+ лет и 1000+ циклов. Формы из стекловолокна недороги и обычно стоят всего в 6-10 раз дороже детали.

Форма является зеркальным отражением детали. Для создания пресс-формы потребуется мастер (заглушка). Мастер может быть как настоящей деталью, так и изготовлен из дерева, пенопласта, гипса или глины. Точная форма и отделка мастера перенесут на форму. После того, как мастер закончен, он полируется, покрывается воском, и на нем создается форма. Технология изготовления пресс-формы аналогична изготовлению детали из стекловолокна, за исключением того, что используются инструментальные материалы (гелевое покрытие, смолы и ткань) для создания прочной пресс-формы с низкой усадкой и хорошей стабильностью размеров. После ламинирования формы ее укрепляют деревом, стекловолокном или металлической структурой, чтобы гарантировать, что она сохраняет правильную форму. Затем форма снимается с мастера и запускается в производство.

После ламинирования формы ее укрепляют деревом, стекловолокном или металлической структурой, чтобы гарантировать, что она сохраняет правильную форму. Затем форма снимается с мастера и запускается в производство.

Руководство для начинающих по пластмассам, армированным волокном (FRP) — Craftech Industries — High-Performance Plastics

Армированный волокном пластик (FRP), также известный как армированный волокном полимер, на самом деле представляет собой композитный материал

, представляющий собой полимерную матрицу, смешанную с некоторыми армирующими материалами, такими как волокна.Волокна обычно бывают базальтовыми, углеродными, стеклянными или арамидными; в некоторых случаях также можно использовать асбест, дерево или бумагу.

Формирование FRP

Возвращаясь к основам, есть два процесса, с помощью которых получают полимер: ступенчатая полимеризация и аддитивная полимеризация. Композитные пластмассы образуются, когда пара однородных материалов, обладающих разными характеристиками, соединяется вместе, чтобы произвести конечный продукт с желаемыми механическими свойствами и свойствами материала. Эти композитные материалы могут быть двух типов: армированные волокном и армированные частицами.

Эти композитные материалы могут быть двух типов: армированные волокном и армированные частицами.

Пластмасса, армированная волокном относится к той категории, в которой механическая прочность и эластичность пластмасс повышены за счет включения волокнистых материалов. Матрица, представляющая собой материал сердцевины без армирования волокнами, твердая, но сравнительно более слабая, и ее необходимо упрочнить путем добавления мощных армирующих волокон или нитей. Именно волокно имеет решающее значение для отличия исходного полимера от FRP.

Большинство этих пластиков получают с помощью различных процессов формования, в которых пресс-форма или инструмент используются для размещения волокнистой заготовки, представляющей собой сухое волокно или волокно, содержащее определенную долю смолы. После «смачивания» сухих волокон смолой происходит «отверждение», при котором волокна и матрица принимают форму формы. На этом этапе время от времени применяется тепло и давление. Различные методы включают компрессионное формование, формование баллона, обертывание оправки, автоклав, намотку нитей и влажную укладку, среди прочего.Посмотрите это видео о процессе:

Различные методы включают компрессионное формование, формование баллона, обертывание оправки, автоклав, намотку нитей и влажную укладку, среди прочего.Посмотрите это видео о процессе:

Общие свойства FRP

Эти композитные материалы обычно обладают малым весом и высокой прочностью. Они настолько сильны, что автомобильная промышленность все больше заинтересована в их использовании для замены части металла в автомобилях. Пластмассы, армированные волокном, могут быть такими же прочными, как и некоторые металлы, но они намного легче и, следовательно, более экономичны.

Свойства армированного волокном пластика можно настроить в соответствии с широким спектром требований.Полимеры, армированные волокном, обычно обладают впечатляющими электрическими характеристиками и характеристиками сжатия, а также обладают высокой устойчивостью к воздействию окружающей среды. Одним из важных факторов, которые делают эти материалы фаворитом среди различных промышленных секторов, является производственный процесс, который является довольно рентабельным. Уровень производительности от среднего до высокого, и готовое склеивание демонстрируется с разнородными материалами.

Одним из важных факторов, которые делают эти материалы фаворитом среди различных промышленных секторов, является производственный процесс, который является довольно рентабельным. Уровень производительности от среднего до высокого, и готовое склеивание демонстрируется с разнородными материалами.

Другие исключительные свойства армированных волокном пластиков включают похвальную теплоизоляцию, структурную целостность и огнестойкость, а также устойчивость к УФ-излучению и стойкость к химическим веществам и другим коррозионным материалам.

Характеристики пластиков, армированных волокном, зависят от определенных факторов, таких как механические свойства матрицы и волокна, относительный объем обоих этих компонентов, а также длина волокна и ориентация в матрице.

Общие волокна включают:

- Стекло является очень хорошим изоляционным материалом и при смешивании с матрицей образует стекловолокно или армированный стекловолокном пластик.

По сравнению с углеродным волокном оно менее прочное и жесткое, менее хрупкое и дорогое.

По сравнению с углеродным волокном оно менее прочное и жесткое, менее хрупкое и дорогое. - Углеродистые пластмассы , армированные волокном, обладают высокой прочностью на растяжение, химической стойкостью, жесткостью и температурой, а также низким тепловым расширением и весом. Атомы углерода образуют кристаллы, которые расположены в основном вдоль длинной оси волокна. Такое выравнивание делает материал прочным за счет высокого отношения прочности к объему.

- Арамид — это волокнистый компонент, из которого получаются прочные и термостойкие синтетические волокна. Он находит широкое применение во многих отраслях промышленности.

Пластмассы, армированные волокном, находят широкое применение в автомобильной, аэрокосмической, строительной и морской отраслях. Стекло , армированный волокном пластик s — очень хороший вариант для энергетики, поскольку он лишен какого-либо магнитного поля и может обладать значительной устойчивостью к электрическим искрам. Области применения диверсифицируются, и этот феномен очевиден в использовании углеродных волокон в спортивных товарах, планерах и рыболовных удилищах, а также в применении стеклопластиков в гидравлических воротах в Японии.

Ищете дополнительную информацию о пластиковых материалах? Загрузите наше бесплатное руководство!

Что такое стекловолокно и как его производят?

Стекловолокно, или «стекловолокно», во многом как Kleenex, Thermos или даже Dumpster — это торговая марка, которая стала настолько знакомой, что люди обычно думают только об одном, когда слышат это: Kleenex — это ткань; Мусорный контейнер — это негабаритный мусорный бак, а стекловолокно — это пушистая розовая изоляция, которая покрывает чердак вашего дома, верно? Собственно, это только часть истории.Хотя компания Owens Corning действительно использовала товарный знак почти повсеместного изоляционного продукта, известного как стекловолокно, стекловолокно само по себе имеет знакомую структуру основания и широкое разнообразие применений.

Как производится стекловолокно

Стекловолокно действительно сделано из стекла, такого же, как в окнах или кухонных стаканах для питья. Для производства стекловолокна стекло нагревают до расплавления, а затем проталкивают через сверхтонкие отверстия. Это создает очень тонкие стеклянные нити — настолько тонкие, что лучше всего измерять их в микронах.

Эти гибкие филаментные нити можно использовать в нескольких областях: из них можно сплетать более крупные образцы материала или оставлять их в несколько менее структурированной форме, используемой для более знакомой пухлой текстуры, используемой для изоляции или звукоизоляции. Окончательное применение зависит от длины экструдированных прядей (длиннее или короче) и качества стекловолокна. Для некоторых применений важно, чтобы стекловолокно содержало меньше примесей, однако это требует дополнительных этапов производственного процесса.

Производство из стекловолокна

После того, как стекловолокно соткано вместе, могут быть добавлены различные смолы для придания изделию повышенной прочности, а также для придания ему различных форм. Обычные предметы из стекловолокна включают бассейны и спа, двери, доски для серфинга, спортивное оборудование, корпуса лодок и широкий спектр внешних автомобильных деталей. Имея легкий, но прочный характер, стекловолокно также идеально подходит для более деликатных применений, таких как монтажные платы.

Стекловолокно может производиться серийно в матах или листах. Например, для таких предметов, как черепица, изготавливается массивный лист из стекловолокна и полимерной смеси, который затем разрезается на машине. Стекловолокно также имеет множество индивидуальных применений, разработанных для конкретных целей. Например, автомобильные бамперы и крылья иногда должны изготавливаться по индивидуальному заказу либо для замены поврежденных компонентов существующих автомобилей, либо при производстве новых прототипов.

Первым шагом в изготовлении бампера или крыла из стекловолокна на заказ является создание формы желаемой формы из пенопласта или другого материала.Когда форма готова, она покрывается слоем стекловолоконной смолы. Как только стекловолокно затвердевает, его впоследствии армируют — либо дополнительными слоями стекловолокна, либо конструктивно изнутри.

Сравнение углеродного волокна и стеклопластика и стекловолокна

Следует отметить, что, хотя он похож на оба, стекловолокно — это , а не углеродное волокно и не армированный стекловолокном пластик. Углеродное волокно состоит из углеродных нитей. Несмотря на то, что углеродное волокно чрезвычайно прочное и долговечное, его нельзя прессовать в нити такой же длины, как из стекловолокна, потому что оно ломается.Это одна из нескольких причин, по которым стекловолокно, хотя и не такое прочное, дешевле в производстве, чем углеродное волокно.

Стеклопластик — это то, на что он похож: пластик со стекловолокном, встроенным в него для повышения прочности. Сходство со стекловолокном очевидно, но отличительной особенностью стекловолокна является то, что стеклянные нити являются основным компонентом. Армированный стекловолокном пластик состоит в основном из пластика, поэтому, хотя он является улучшением по сравнению с одним пластиком в отношении прочности и долговечности, он не будет удерживать так же хорошо, как стекловолокно.

Переработка стекловолокна

Хотя в переработке изделий из стекловолокна после того, как они уже были произведены, не было большого прогресса, начинают появляться некоторые новые инновации в технологии вторичной переработки и использования изделий из переработанного стекловолокна. Одна из наиболее перспективных — утилизация устаревших лопастей ветряных турбин.

По словам Эми Ковер, репортера GE Reports, внутреннего новостного сайта General Electric, хотя замена существующих лопастей на более технически совершенные может повысить производительность ветряной электростанции на целых 25%, этот процесс приводит к неизбежным отходам.«Измельчение лезвия дает около 15 000 фунтов отходов стекловолокна, а в процессе образуется опасная пыль. Учитывая их огромную протяженность, об отправке их на свалку не может быть и речи », — отметила она.

В 2017 году GE объединилась для инициативы по переработке с находящейся в Сиэтле компанией Global Fiberglass Solutions Incorporated (компанией, которая перерабатывает стекловолокно с 2008 года и запатентовала средство переработки старых лезвий в изделия, включая крышки люков, строительные панели и т. Д. поддоны).Менее чем за год GFSI переработала 564 лезвия для GE и подсчитала, что в ближайшие годы GE сможет переработать или повторно использовать до 50 миллионов фунтов отходов стекловолокна.

Кроме того, большая часть стекловолокна в настоящее время производится из переработанного стекла. Согласно информационному бюллетеню Национальной ассоциации по переработке и переработке отходов «Waste360», переработчики превращают битое стекло в жизнеспособный ресурс, известный как стеклобой (стекло, которое было раздроблено и очищено), который, в свою очередь, продается производителям изоляционных материалов из стекловолокна.«Owens Corning ежегодно использует более одного миллиарда фунтов стеклобоя для бытовых, коммерческих и промышленных применений из стекловолокна», — сообщают они. Между тем, Owens Corning заявила, что до 70% их стекловолоконной изоляции в настоящее время производится из переработанного стекла.

Источники

Стекловолокно и его использование в строительстве

Стекловолокно из стекловолокна формуют в кусочки в виде волокон, подготавливая их для использования в различных формах. Стекловолокно, которое также называют стекловолокном, в основном используется в качестве изоляционного материала, облицовки, покрытия поверхностей и кровельного сырья в строительстве и строительстве.

Стекловолокно, строительный материал нового поколения

Промышленное стекловолокно вошло в нашу жизнь как сырье для первых изоляционных материалов. В качестве изоляционного материала изоляционные панели, кровельные панели и кровельные плиты производятся в больших масштабах и позволяют зданиям быть здоровыми жилыми помещениями.

Затем материал нового поколения — стекловолокно, покрытие крыши, фасада и поверхности — дал жизнь стеклопластикам.Стекловолокно или стекловолокно, стеклопластик, армированные стекловолокном панели в виде полуфабриката, этот материал химически и механически намного прочнее и создает эффектный эстетический образ. Стеклопластиковые материалы, разработанные с использованием стекловолокна, находят все более широкое применение в интерьере и экстерьере зданий.

Другими словами, материал, сокращенно называемый стекловолокном, называется стеклопластик. Армированные волокном материалы обычно называют сокращенно стекловолокном, что означает, что разница между стекловолокном и FRP постепенно исчезла.Однако следует иметь в виду, что на техническом языке существуют разные значения. Стеклопластик стал неотъемлемой частью нашей жизни благодаря сочетанию армированного стекловолокном пластика, стекловолокна и смолы с использованием множества различных технологических процессов. Стеклопластик широко используется в строительном секторе для изготовления панелей, используемых в кровельных, фасадных и стеновых покрытиях.

История стекловолокна

В последней четверти века, в строительном секторе, название стекловолокна часто объявляет, вопреки тому, что, как считается, имеет многолетнюю историю.Особо прекрасные стеклянные украшения вошли в жизнь и историю человека вместе с кубками, вазами и различными текстильными изделиями. Примечательно, что еще в эпоху Возрождения вазы и кубки украшали стеклянными веревками. Промышленное производство стекловолокна впервые началось в 1930-х годах. Впоследствии он был ускорен, чтобы увидеть как производственные, так и торговые и экспортные товары. Эффективное использование сжатого воздуха оказывает большое влияние на производство стекловолокна. Этот метод, который обеспечивает возможность массового производства, эффективен при строительстве стекловолокна и используется в большем количестве секторов.

Первое использование, панели крыши

Стекловолокно изменило строительный сектор вплоть до его генов, поскольку оно является основным продуктом производства FRP. Прежде всего, условие быть составной частью здания с панелями крыши из стеклопластика было распространено на все части зданий.

Использование и преимущества стекловолокна в строительстве

Основной материал стекловолокна FRP является предпочтительным в области строительства из-за того, что преимущества в прочности и производительности проявляются с самого начала.FRP используется как высокоэффективный изоляционный материал благодаря своим водонепроницаемым свойствам. Водонепроницаемость стекловолокна эффективно используется для изготовления фасадных панелей и кровельных панелей. Опять же, преимущества этой функции используются в установках внутри помещений и в местах, где широко используется вода.

FRP используются в кровельных панелях и стенах. Таким образом, они были эффективны в эстетике зданий.

В дополнение к общей архитектуре зданий видно, что полуфабрикаты из стекловолокна эффективно используются вместе с FRP во внутренних помещениях.С этим полуфабрикатом возможно идеальное использование воды без повреждения конструкции.

Из-за природы композитного материала, образованного стекловолокном и пластиковой смолой, его эстетическая формуемость и прочная структура оказались эффективными в качестве наиболее предпочтительной конструкции для дизайна интерьера и материала покрытия.

Пластмассы, армированные стекловолокном, благодаря использованию стекловолокна, прочны и гибки, они используются для защиты бетонных, стальных и деревянных стен, а также для их способности самостоятельно формировать стены.

Благодаря этим свойствам они обеспечивают эффективную защиту конструкции от тепла, коррозии, ржавчины и ударов. Все эти положительные качества достигнуты благодаря устойчивости смол нового поколения к стеклу.

Огнестойкость стеклопластиковых панелей, таких как противопожарные панели, также очень эффективна при строительстве зданий в качестве безопасных зон. FRP работают очень эффективно, делая все здания готовыми к использованию в качестве здорового и безопасного жилого пространства.

Кроме того, как и в случае с Polser AMB, который является запатентованным продуктом Polser A.S.

Продукт Polser AMB был разработан с использованием нанотехнологии, которая может сделать панель из стеклопластика на 99,99% антимикробной. уникальный продукт, запатентованный во всем мире. Что касается гигиенических панелей для стеклопластика, продукты, которые имеют много преимуществ по сравнению с их аналогами, являются надежными, полезными для здоровья и никогда не вызывают канцерогенов.

Использование пластмасс, армированных стекловолокном, с несложной технологией нанесения способствует их широкому использованию.

Конечно, как и в случае с любым другим промышленным продуктом, важно производить и применять правильные технологии, чтобы в полной мере использовать этот продукт, предлагающий большие преимущества.Невозможно ожидать одинаковых характеристик от изделий из стекловолокна каждой компании. Polser Inc. — ведущая в мире компания по переработке стекловолокна. Каждая партия гарантирует одинаковые высокие стандарты производства.

Наука и технология композиционных материалов

Послушайте эту тему

В таком развитом обществе, как наше, все мы зависим от композитных материалов в некоторых аспектах нашей жизни. Стекловолокно был разработан в конце 1940-х годов и стал первым современным композитом.Он по-прежнему самый распространенный, составляя около 65 процентов всех производимых сегодня композитов. Он используется для изготовления корпусов лодок, досок для серфинга, спортивных товаров, облицовки бассейнов, строительных панелей и кузовов автомобилей. Вы вполне можете использовать что-то из стекловолокна, даже не подозревая об этом.

Лодки, доски для серфинга, автомобили и многое другое: нас окружают стекловолокно и другие композитные материалы. Источник изображения: sobri / Flickr.Что делает материал композитным

Композиционные материалы образуются путем объединения двух или более материалов, которые имеют совершенно разные свойства.Различные материалы работают вместе, чтобы придать композиту уникальные свойства, но внутри композита вы можете легко отличить разные материалы друг от друга — они не растворяются и не смешиваются друг с другом.

Композиты существуют в природе. Кусок дерева представляет собой композит, состоящий из длинных волокон целлюлозы (очень сложной формы крахмала), удерживаемых вместе гораздо более слабым веществом, называемым лигнином. Целлюлоза также содержится в хлопке и льне, но именно связующая способность лигнина делает кусок древесины намного прочнее, чем пучок хлопковых волокон.

Это не новая идея

Люди использовали композитные материалы на протяжении тысячелетий. Возьмем, к примеру, сырцовые кирпичи. Если вы попытаетесь согнуть лепешку из засохшей грязи, она легко сломается, но она окажется крепкой, если вы попытаетесь раздавить или сжать ее. Кусок соломы, с другой стороны, обладает большой силой, когда вы пытаетесь ее растянуть, но почти не имеет силы, когда вы ее сминаете. Когда вы объединяете грязь и солому в блок, свойства двух материалов также объединяются, и вы получаете кирпич, который прочен как на сжатие, так и на разрыв или изгиб.Говоря более технически, у него есть и хорошие прочность на сжатие и хорошо предел прочности .

Мужчина восстанавливает древнюю цитадель из сырцового кирпича в Иране после того, как она была повреждена в результате землетрясения. Глиняные кирпичи — это те же материалы, которые использовались для его строительства около 2500 лет назад. Источник изображения: OXLAEY.com / Flickr.Еще один известный композит — бетон. Здесь заполнитель (мелкие камни или гравий) скреплен цементом. Бетон обладает хорошей прочностью при сжатии, и его можно сделать более прочным при растяжении, добавив в композит металлические стержни, проволоку, сетку или тросы (таким образом создавая железобетон).

Композиты были сделаны из формы углерода, называемой графеном, в сочетании с металлической медью, в результате чего был получен материал, в 500 раз более прочный, чем сама медь. Точно так же композит графена и никеля имеет прочность, более чем в 180 раз превышающую прочность никеля.

Что касается стекловолокна, то оно производится из пластик армированный нитями или стекловолокном. Эти нити можно либо связать вместе и сплести в мат, либо их иногда можно разрезать на короткие отрезки, которые произвольно ориентированы в пластиковой матрице.

Больше чем сила

В настоящее время многие композиты производятся не только для улучшения прочности или других механических свойств, но и для других целей. Многие композиты предназначены для того, чтобы быть хорошими проводниками или изоляторами тепла или иметь определенные магнитные свойства; свойства, которые очень специфичны и специализированы, но также очень важны и полезны. Эти композиты используются в огромном количестве электрических устройств, включая транзисторы, солнечные элементы, датчики, детекторы, диоды и лазеры, а также для изготовления антикоррозионных и антистатических покрытий на поверхности.

Композиты, изготовленные из оксидов металлов, также могут иметь определенные электрические свойства и используются для производства кремниевых чипов, которые могут быть меньше и плотнее упакованы в компьютер. Это увеличивает объем памяти и скорость компьютера. Оксидные композиты также используются для создания высокотемпературных сверхпроводящих свойств, которые теперь используются в электрических кабелях.

Изготовление композита

Большинство композитов состоит всего из двух материалов.Один материал (матрица или связующее) окружает и связывает скопление волокон или фрагменты гораздо более прочного материала (армирования). В случае глиняных кирпичей две роли берут на себя грязь и солома; в бетоне — цементом и заполнителем; в дереве целлюлозой и лигнином. В стекловолокне армирование обеспечивается тонкими нитями или стекловолокном, часто вплетенными в нечто вроде ткани, а матрица представляет собой пластик.