Огромный выбор сварки палочки для нужд покупателей

Чтобы правильно выполнять сварочные работы, пользователям необходимо право. сварки палочки. На Alibaba.com покупатели могут найти широкий выбор для любых сварочных работ. Есть варианты для простого ремонта или элементарных сварочных работ. Покупатели также могут найти специализированные товары. сварки палочки для определенных приложений. Есть варианты в виде различных материалов, таких как карбид вольфрама, алюминиевый сплав и углеродистая сталь. Потребители также могут заказать минимальное количество или купить оптом, чтобы удовлетворить более крупные потребности.Когда дело доходит до строительства и производства, сварка всегда является ключевым компонентом. Каждый проект требует подходящего типа. сварки палочки. Использование неподходящих материалов может привести к катастрофическим результатам. Например, разновидности карбида вольфрама идеально подходят для нефтяной и горнодобывающей промышленности.

Их твердость очень полезна для буровых установок, труб и других фитингов.

Пользователи ищут. сварки палочки для легкой промышленности и прецизионной сварки обнаружит, что у Alibaba.com есть варианты на выбор. Некоторые производители предлагают материалы, предназначенные для косметической сварки. Они идеально подходят для создания красивых бусинок. Некоторые области применения включают автомобильную промышленность и легкие конструкции. Опять же, пользователи могут выбирать из множества материалов для выполнения проекта.

Покупатели должны выбрать правильный. сварки палочки для каждого сварочного проекта и их бюджета. Каждое приложение предъявляет определенные требования к прочности, внешнему виду и устойчивости. Именно поэтому Alabiba.com - это то место, где можно найти те, которые подходят под ваш проект. Будь то крупное строительство и горнодобывающая промышленность или прецизионная сварка, есть варианты. Большой выбор различных материалов, производителей и даже минимальные количества заказа.

Что Такое Сварка Палкой?

Самое простое руководство по сварке палкой, которое вы когда-либо читали

Существует около 6-7 видов сварочных процессов, однако большинство из них подразделяются на 3 категории: MIG, Stick, TIG. Вольфрамовый инертный газ и газометаллическая сварка обычно используются для стали и цветных металлов, таких как алюминий и медь. SMAW или Stick Welding обычно используется для стали и чугуна, но также возможна сварка нержавеющей стали, алюминия и меди. Сварочную палку лучше использовать в проектах наружной сварки из-за ветроустойчивой конструкции электродов. Сварочные аппараты также относительно недороги и считаются одним из самых простых способов изучения, поэтому именно в этом месте сварщики начинают с первого запуска.

Большинство сварщиков-палочек используют переменный / постоянный или переменный ток. Они предназначены для работы на основе отделки электрической цепи. Электричество прыгает между электродом и свариваемым материалом, что нагревает поверхность и расплавляет электрод на месте.

Большинство фермерских или лагерных проектов требуют блока питания 225 В переменного тока. Сила тока устройства регулируется с помощью циферблата на машине и обычно устанавливается в соответствии с уровнями, необходимыми для работы, металла, атмосферы и электрода. Как правило, очень легко производить переменный ток, но вы обнаружите, что многие сварочные мастерские предпочитают использовать постоянный ток из-за постоянного потока электронов, который он обеспечивает, что обычно приводит к получению более четкого готового продукта.

С чего начать

Все сварочные аппараты изготавливаются из одинаковых деталей:

Заземляющий зажим: это провод, который заземляет соединение, выполненное между металлом и сварщиком, что завершает контур.

Выводы: это проводники, которые предназначены для подачи электричества на свариваемый материал.

Стержень жала / держатель: держатель стержня удерживает сварочный стержень, который плавится под электрической дугой, которая делает сварку.

Электроды: они покрыты флюсовым покрытием и различаются по диаметру. Флюс обычно горит, когда стержень начинает плавиться, что приводит к образованию углекислого газа и потреблению кислорода, предотвращая горение основного металла во время сварки.

Электроды обычно бывают разных типов и размеров и предназначены для работы, для которой они будут использоваться. Распространенными типами для сварки стали являются 6013, 6010 и 6011. Первая пара чисел на сварочном стержне говорит о прочности на разрыв на квадратный дюйм или фунт / кв.дюйм. Третье число на стержне указывает положение сварки, которое можно использовать для стержня. Например, 1 означает, что сварочный стержень можно использовать в любом положении, а 2 означает, что его можно использовать только в плоском и горизонтальном положениях. Последние два числа, взятые вместе, обсуждают вид флюса, который влияет на шлак или коррозию, которая будет накапливаться вокруг сварного шва. Любой сварной шов, связанный с высоким напряжением электричества и металлов, следует считать опасным.

Также убедитесь, что место, где вы свариваете, правильно проветривается, чтобы вы не вдыхали газы, образующиеся при сварке. Если вы не можете поддерживать надлежащую вентиляцию, обязательно купите респиратор.

Как сделать свой первый сварной шов

Прежде чем вы сможете (или должны) приступить к проекту, лучше всего немного попрактиковаться. Если вы сделаете это плохо, невероятно легко полностью испортить ваш основной металл. Используя Т-образное соединение, мы обсудим способы сварки двух кусков металла.

Подготовьтесь правильно: на удивление легко сварить сквозь коррозию, ржавчину, масло и грязь, но всегда лучше сделать все возможное, чтобы сначала очистить металлы. Для предварительной обработки металла просто необходимо протереть поверхность, с которой он сваривается, чистой тряпкой, а также отшлифовать стороны металла, которые вы будете сваривать. После этого убедитесь, что вы закрепите металл, который будете сваривать. Соедините свои провода. Чтобы установить соединение, важно подключить свои провода, а также заземлить металл, который вы собираетесь сваривать. Если вы свариваете старые, грязные металлы, обязательно зашлифуйте области соединения, чтобы они были проводящими. Это зависит от того, какие электроды вы будете использовать, но также обязательно установите силу тока. Компании печатают рекомендуемый диапазон силы тока прямо на боковой стороне коробки. Если вы не знаете силу тока, вам следует начать с того, что просто выбрать что-то посередине того, что рекомендовано. Начните дугу: важно помнить о направлении движения. Убедитесь, что вам удобно, и подвиньте наконечник электрода ближе к области, которую вы хотите сварить. После этого вы хотите опустить сварочный колпак и зажечь дугу, быстро перетаскивая наконечник электрода к начальной точке металла. Как только дуга загорелась, верните ее на правильное расстояние дуги. Дуговое расстояние обычно равно диаметру вашего электрода, а это означает, что если он равен 0,23 в электроде, наконечник электрода должен находиться на расстоянии 0,23 дюйма от металла, который вы свариваете.

После этого убедитесь, что вы закрепите металл, который будете сваривать. Соедините свои провода. Чтобы установить соединение, важно подключить свои провода, а также заземлить металл, который вы собираетесь сваривать. Если вы свариваете старые, грязные металлы, обязательно зашлифуйте области соединения, чтобы они были проводящими. Это зависит от того, какие электроды вы будете использовать, но также обязательно установите силу тока. Компании печатают рекомендуемый диапазон силы тока прямо на боковой стороне коробки. Если вы не знаете силу тока, вам следует начать с того, что просто выбрать что-то посередине того, что рекомендовано. Начните дугу: важно помнить о направлении движения. Убедитесь, что вам удобно, и подвиньте наконечник электрода ближе к области, которую вы хотите сварить. После этого вы хотите опустить сварочный колпак и зажечь дугу, быстро перетаскивая наконечник электрода к начальной точке металла. Как только дуга загорелась, верните ее на правильное расстояние дуги. Дуговое расстояние обычно равно диаметру вашего электрода, а это означает, что если он равен 0,23 в электроде, наконечник электрода должен находиться на расстоянии 0,23 дюйма от металла, который вы свариваете.

Как собрать робота?

Подготовка

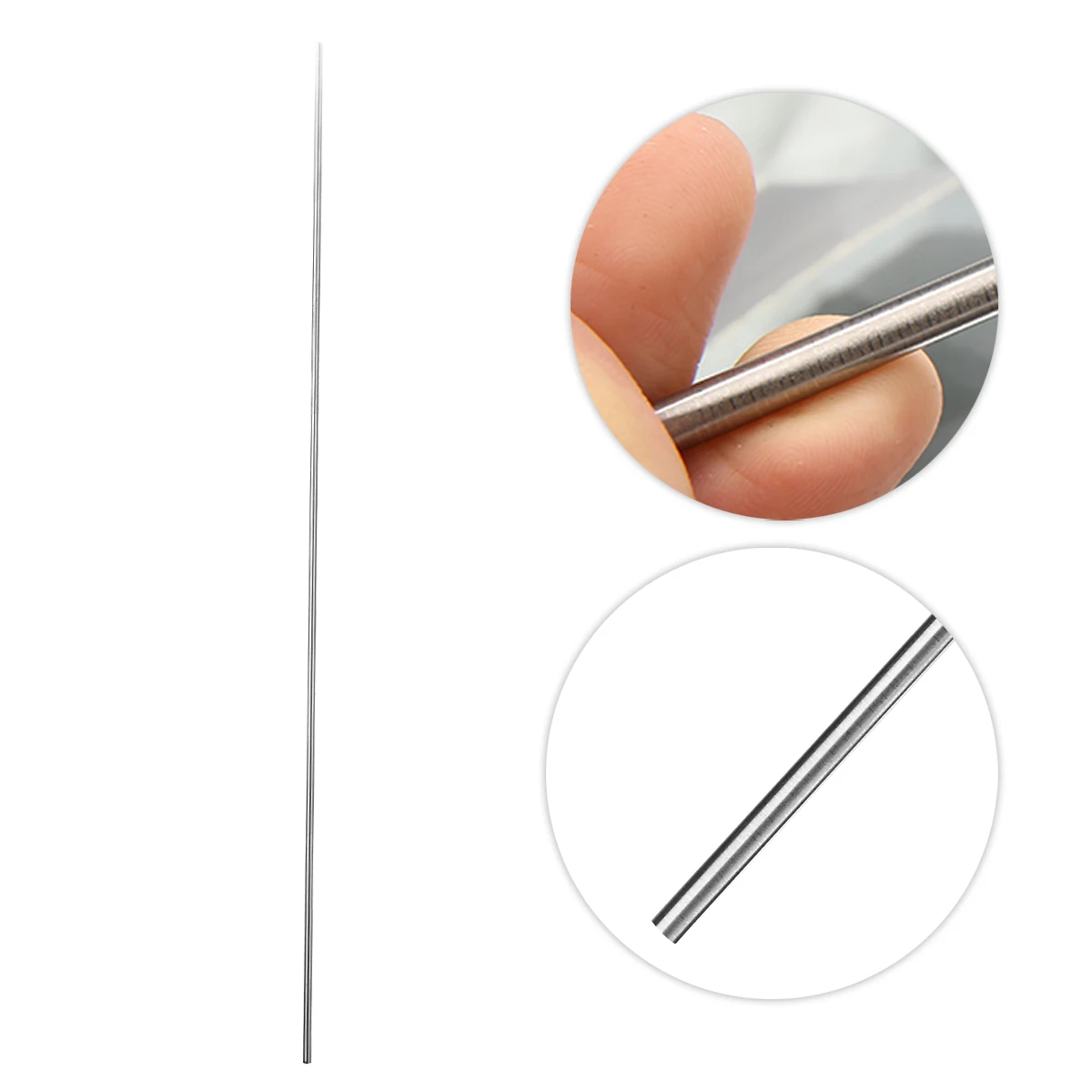

Возьмите две деревянные линейки одинакового размера, алюминиевые палочки для сварки (9 шт.

В качестве инструментов понадобятся паяльник и ножницы.

Тумблер/выключатель

Алюминиевые палочки для сварки

Мотор

Сборка

Шаг 1. Закрепите линейки между собой с помощью канцелярских резинок.

Шаг 2. С помощью паяльника прикрепите короткую алюминиевую палочку к гайке так, как показано на схеме ниже. В результате должно получиться крепкое соединение гайки с палочкой.

В результате должно получиться крепкое соединение гайки с палочкой.

Шаг 3. Возьмите длинные алюминиевые палочки и конструкцию, получившуюся на шаге 2. Закрепите их между собой при помощи паяльника так, как показано на схеме ниже (алюминиевые палочки должны быть согнуты таким образом, чтобы получились «ноги»). Сделайте три одинаковых конструкции.

Шаг 5. Отрежьте два пластиковых хомута длиной около 6 см, проделайте небольшое отверстие на их концах.

Отрежьте два пластиковых хомута длиной около 6 см, проделайте небольшое отверстие на их концах.

Шаг 6. Закрепите края хомутов на моторе.

Шаг 7. Соедините проводами цепь батарейки — выключатель — мотор — батарейки с помощью паяльника.

Шаг 8. Прикрепите полученную на шаге 7 конструкцию к линейкам сверху с помощью скотча.

Шаг 9. Наденьте отверстия в хомутах на «ноги».

Шаг 10. Соедините передние и задние «ноги» с помощью еще одного хомута с отверстиями на краях.

Соедините передние и задние «ноги» с помощью еще одного хомута с отверстиями на краях.

Чистка сварочного аппарата для ВОЛС

Сварочный аппарат для оптических волокон – основной инструмент для монтажа волоконно- оптических линий любого масштаба. Поэтому его простой в нерабочем состоянии может дорого обойтись компании.

Не секрет, что многие монтажники не уделяют достойного внимания чистке аппаратов – и это основная причина обращений в сервисный центр в ходе их эксплуатации. Не стоит забывать, что сварочный аппарат — это высокоточный инструмент, задачей которого является сведение и сварка между собой оптических световодов диаметром по 125 МИКРОМЕТРОВ. Принимая во внимание это и сравнивая размеры световодов с размерами частичек грязи и пыли, которые порой приходится видеть на рабочих частях сварочника – удивляюсь как он вообще работает.

Что же стоит делать, чтобы сэкономить средства на сервисном обслуживании и продлить жизнь своему сварочному аппарату? Об этом и пойдет речь далее.

Основными узлами сварочного аппарата, которые нуждаются в периодической чистке являются:

- V – канавки сварочного аппарата и держателей (если они съемные)

- Объективы камер

- Зеркала

- Блок толкателя

Рассмотрим методику чистки своими руками каждого из этих элементов.

Чистка V – канавок сварочного аппарата для ВОЛС

V канавки – это основной (а в некоторых сварочных аппаратов и единственный) инструмент юстировки волокон. Попадание в них грязи вызывает отклонение волокна, и как следствие, повышение потерь на сварном соединении. Особенно чувствительны к загрязнению V – канавок сварочные аппараты с выравниванием волокон по оболочке. Они оборудованы только двумя моторами, которые просто толкают волокна навстречу друг другу. Все же функции выравнивания ложатся на V – канавки. Сварочные аппараты с “Активной V – канавкой” (например ilsintech KF4, ilsintech KF4A) уже имеют 4 мотора, которые позволяют выравнивать волокна в вертикальной плоскости. Наименее чувствительны к загрязнениям V – канавок – сварочные аппараты с выравниванием по сердцевине – Fujikura FSM-80S, Greenlee 910FS, ilsintech K11, ilsintech S5 и другие. И тем не менее все они нуждаются в бережном отношении и поддержании в чистоте.

Наименее чувствительны к загрязнениям V – канавок – сварочные аппараты с выравниванием по сердцевине – Fujikura FSM-80S, Greenlee 910FS, ilsintech K11, ilsintech S5 и другие. И тем не менее все они нуждаются в бережном отношении и поддержании в чистоте.

Рисунок 1 – чистка V – канавки при помощи палочки

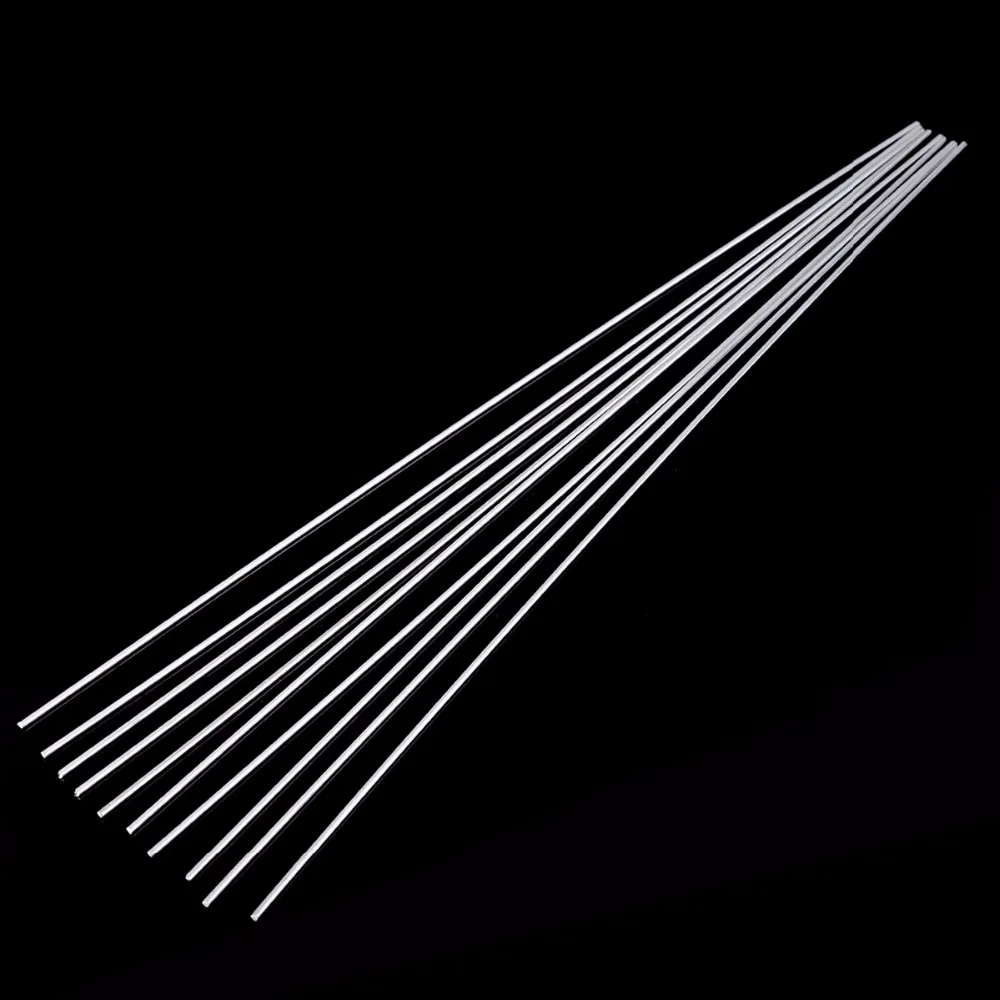

Для чистки следует использовать специализированные чистящие палочки GT-38542F. Они имеют плоскую форму и позволяют качественно прочистить V – канавку. Такие палочки позволяют удалить как частички грязи и пыли, так и маслянистые загрязнения V – канавки. Для этого следует слегка смочить палочку в изопропиловом спирте. Старайтесь в процессе чистки не прикасаться к электродам.

Рисунок 2 – специализированные палочки для чистки V – канавок

Для удаления засохших частичек грязи допускается также чистка при помощи очищенного от буферного слоя и сколотого волокна. Оно имеет диаметр 125 мкм, полностью соответствует диаметру канавки и позволяет качественно ее прочистить. В ходе чистки, волокно следует расположить под углом примерно 45 градусов к очищаемой поверхности, как показано на рисунке 3. Держать волокно необходимо на расстоянии 5 – 10 сантиметров от его среза. В таком случае легко обнаруживаются засоренные места.

В ходе чистки, волокно следует расположить под углом примерно 45 градусов к очищаемой поверхности, как показано на рисунке 3. Держать волокно необходимо на расстоянии 5 – 10 сантиметров от его среза. В таком случае легко обнаруживаются засоренные места.

Рисунок 3 – чистка V – канавки при помощи сколотого оптического волокна

Для качественной чистки совмещайте оба описанных выше метода.

Чистка V – канавок держателей аппарата для сварки оптических волокон

Загрязненность держателей конечно в меньшей степени влияет на качество сварки, чем загрязненность V – канавки, однако ее тоже не следует игнорировать. Особенно тщательно за чистотой держателей необходимо следить в сварочных аппаратах с юстировкой по оболочке. В зависимости от типа буфера удерживаемого волокна, держатели делятся на:

- держатели для волокна в буфере 250 мкм

- держатели для волокна в буфере 900 мкм (пигтейл)

- держатели для волокна в буфере 2 – 3 мм (патч корд)

- держатели Indoor кабеля

Методика чистки держателей не отличается от описанной выше, однако при чистке канавки держателя 250 мкм при помощи оптического волокна, не стоит удалять буферный слой. В этом случае диаметр волокна в буферном слое будет соответствовать диаметру канавки.

В этом случае диаметр волокна в буферном слое будет соответствовать диаметру канавки.

Рисунок 4 – чистка V – канавки магнитного держателя при помощи оптического волокна

Для удаления маслянистых загрязнений следует пользоваться палочками, смоченными в изопропиловом спирте.

Рисунок 5 – чистка V – канавки магнитного держателя при помощи палочки

При необходимости, можно удалять частички пыли при помощи кисти

Рисунок 6 – удаление пыли с V – канавки магнитного держателя при помощи кисточки

Для получения наилучшего результата, рекомендуется комбинировать указанные выше способы чистки.

Очистка линзы объектива аппарата для сварки оптоволокна

Рисунок 7 – чистка объективов камер сварочного аппарата

Камеры сварочного аппарата – это его “глаза”. При помощи камер сварочный аппарат определяет положение волокон и дает команду моторам на их совмещение между собой. Загрязнение поверхности линзы объектива может привести к ошибочному определению положения сердцевины волокна, результатом чего может стать повышение потерь в сварном стыке и плохая работа сварочного аппарата. Поэтому линзы двух объективов следует регулярно очищать. В противном случае к поверхности может прилипнуть пыль, которую в конечном итоге невозможно будет удалить. Проведите очистку, как указано ниже.

Загрязнение поверхности линзы объектива может привести к ошибочному определению положения сердцевины волокна, результатом чего может стать повышение потерь в сварном стыке и плохая работа сварочного аппарата. Поэтому линзы двух объективов следует регулярно очищать. В противном случае к поверхности может прилипнуть пыль, которую в конечном итоге невозможно будет удалить. Проведите очистку, как указано ниже.

- Перед очисткой линз выключите сварочный аппарат.

- Снимите электроды.

- Проверьте, нет ли на поверхности объектива видимых загрязнений. При их наличии аккуратно удалите их при помощи специализированной палочки слегка смоченной в изопропиловом спирте

- Протрите объектив круговым движением от центра мягкой палочкой, смоченной в спирте, как показано на рисунке 7.

- Удалите остатки спирта с поверхности линзы сухой палочкой.

- Убедитесь в отсутствии линий, царапин или пятен.

- Правильно установите электроды на место.

- Включите сварочный аппарат и выполните диагностический тест.

Категорически запрещается использование сжатого воздуха для чистки элементов сварочного аппарата. Во-первых, сжатый воздух не способен удалить присохшую грязь и маслянистые остатки. Во-вторых – при воздействии сжатого воздуха частицы пыли “бомбардируют” поверхность объективов камер, в следствии чего повреждается их антибликовое покрытие и сварочный аппарат выходит из строя.

Рисунок 8 – палочки для чистки линз и зеркал сварочных аппаратов

Очистка зеркал сварочного аппарата для оптического кабеля

Зеркала сварочного аппарата используются для отражения светового потока от установленного на корпусе светодиода и направления его в камеру. Сварочные аппараты для ВОЛС последнего поколения, такие как Fujikura FSM-80S, ilsintech K11, ilsintech KF4, ilsintech KF4A уже не имеют зеркал. Светодиод у них расположен непосредственно на крышке, что повышает надежность. Однако на рынке эксплуатируется большое количество сварочных аппаратов, имеющих этот конструктивный элемент.

Однако на рынке эксплуатируется большое количество сварочных аппаратов, имеющих этот конструктивный элемент.

Загрязнение отражающего зеркала снижает уровень прозрачности оптического пути и приводит к неправильному распознаванию сердечника волокна. Это является причиной повышения потерь в сварном стыке. Методика чистки отражающих зеркал, описана ниже:

- Выключите сварочный аппарат

- Очистите поверхность отражающего зеркала мягкой палочкой, смоченной в изопропиловом спирте. (Зеркала находятся на крышке сварочного аппарата, как видно из рисунка 7.

- Удалите остатки спирта чистой и сухой палочкой.

- Отражающее зеркало должно быть чистым, без линий, царапин или пятен.

- Включите питание и проведите диагностический тест.

Рисунок 9 – очистка зеркал сварочного аппарата

Очистка блока толкателя

Любые оставшиеся в блоке толкателя загрязнения могут отрицательно повлиять на позицию удержания волокон и привести к плохой их сварке. Таким образом, важно часто проводить осмотр и регулярно очищать блок.

Таким образом, важно часто проводить осмотр и регулярно очищать блок.

Рисунок 10 – очистка блока толкателя

Для комплексной чистки сварочного аппарата ВОЛС своими руками существуют специальные наборы SK-SPL-KIT, включающие в себя весь необходимый инструментарий.

Чистка сварочного аппарата ilsintech KF4A

СМОТРИТЕ ТАКЖЕ:

Сварочный карандаш для быстрой сварки металла

На чтение 5 мин Просмотров 7.1к. Опубликовано Обновлено

Сварочный карандаш – настоящий сварочный гаджет, это отличная палочка выручалочка в условиях, когда невозможно провести . Конечно, его нельзя назвать полноценной заменой классической сварке, но таких задач у этого гаджета нет.

Он работает в экстренных полевых условиях с тем, чтобы потом сварочное соединение переделать более надежным способом.

Что это такое?

Сварочный карандаш – это не что иное как тонкий цилиндр с весьма умеренной длиной – всего 170 мм. Состав устройства сложный: основная часть – это металлический стержень, который выполняет роль припоя.

Этот стержень туго набит специальным спрессованным горючим составом, который при горении работает на формирование сварочной ванны и оплавление металлических кромок.

При сгорании стержня кислород отлично держит пламя, которое очень устойчиво при любых условиях, вплоть до подводной сварки. Затушить его невозможно, ему нужно дать догореть самому.

Покрывающая часть предназначена для формирования температуры плавления с защитным облаком, которое тормозит вредное воздействие внешней среды на взаимодействие металлов во время рабочего процесса.

Инструкция сварочного карандаша.Этот великолепный гаджет способен работать при высочайших температурах – вплоть до 2900°С, поэтому его иногда называют термокарандашом. Он предназначен для сварки металлов и пайки алюминия и медных сплавов.

Он предназначен для сварки металлов и пайки алюминия и медных сплавов.

Использование – супер-простое, это одна из его самых выигрышных сторон. Чтобы начать работу, достаточно поджечь один из концов цилиндра и приложить к соединяемым поверхностям. Для формирования шва его нужно вести просто вдоль соединения.

Еще одна функция – резка прутков и металлических пластин. В этом случае сварочный карандаш поджигают и продавливают нужно место или линию.

Преимущества гаджета

Сварочный карандаш не имеет равноценных заменителей благодаря своими уникальным функциональным свойствам:

- простота и легкость в использовании;

- полная автономность, не нужны ни топливо, ни электричество;

- компактность и легкий вес;

- дает возможность работать в самых труднодоступных местах;

- плавит большинство металлов из-за высокой температуры плавления;

- отличное и устойчивое горение, способное варить даже мокрые поверхности;

- универсальность в отношении практически любых материалов.

Область применения сварочного карандаша

В походе или на рыбалке, в любых полевых условиях, в поездках на автомобиле – где угодно и для какой угодно случай: будь то течь в железной лодке или отрыв бампера, сооружение навеса или треноги для костра. Перечисление займет слишком много места, остановимся на этом.

В домашних работах на даче наш гаджет также незаменим: починить металлическую калитку, поправить забор, приварить навес и т.д. Ремонт потекших радиаторов в разгар отопительного сезона также пройдёт быстро и эффективно.

Технология использования

При всей простоте и удобстве работы с нашим милым другом кое-какой порядок действий все-таки нужно знать и выполнять:

- Очистка поверхностей, установка в нужном положении.

- Вскрытие упаковки, при срыве контрольной ленты открыть крайний конец карандаша.

- Перемещение металлической крышки к заднему концу, чтобы она стала рукояткой.

- Надеть защитные перчатки из плотного материала и темные очки или защитную маску.

- Разжечь зажигалкой оголенный конец – фитиль запала устройства.

- Поднести горящий конец (это похоже на бенгальский огонь) к месту соединения и прижать. Удерживать в этом положении около трех секунд для достаточного прогрева.

- Вести стержень справа налево по линии шва со средней скоростью, уверенно и ровно.

- После формирования шва остаток карандаша поместить на негорючую поверхность, где он сам догорит и затухнет.

Сделать своими руками

Устройство сварочного карандаша.Конечно, карандаш для сварки металла можно купить, стоят они не очень дорого. Но можно изготовить его и самостоятельно. Для этого нужно найти всего лишь подходящую основу – проволоку из углеродистой стали.

В этом деле может подойти и стержень сварочного электрода с диаметром 3 – 5 мм. Только сначала это стержень нужно тщательно очистить от обмазки – легонько постучать молотком вдоль всей длины электрода. Затем проволоку или электродный стержень следует разрезать на куски длиной по 150 мм.

Металлическую проволоку следует покрыть особым слоем. В его состав входят алюминиевые опилки и железные окалины, которые тщательно перемешаны с клеем типа «Момент». Все это лучше в глиняной или стеклянной посуде.

окунуть в клеевой раствор и вращаем, чтобы обмазка намоталась на стержень. Слой покрытия должен быть толщиной примерно 5 – 7 мм с каждой стороны. Один конец нужно оставить без слоя, чтобы он выполнял роль ручки.Противоположный конец будет работать для поджига, для которого нужно приготовить специальную затравку. Эта затравка состоит из алюминиевых опилок и бертолетовой соли с соотношением долей 1 к 2, перемешанных с тем же клеем.

Гремучая смесь скатывается в аккуратные шарики, которые затем прикрепляются к концу карандаша. Затем все должно хорошо высохнуть.

Сварочные карандаши имеют, конечно, и недостатки. Их немного, но они довольно серьезные:

- очень короткое время, чтобы провести – всего 30 секунд;

- возможность работать только с тонкими металлами, не превышающими в толщине 4 мм;

- в итоге низкая рентабельность и довольно высокая стоимость работ.

Характеристики сварочного карандаша СК-1

Технические характеристики самого распространенного карандаша СК-1 следующие:

- масса около 80 грамм;

- горение около 30 секунд;

- температура плавления 2900°С;

Меры предосторожности:

- Лучше не дышать парами, которые формируются при горении оксидов металлов, которые вредны для человека.

- Работать с гаджетом нужно в полном сварочном облачении – сварочном щитке.

- Для защиты рук от ожогов работать в крагах из замши.

Сварка пластика

Сварка пластика своими руками

О простом надёжном способе сварки пластмассовых деталей, в том числе, изготовленных из «жирных» пластмасс.

Самые интересные ролики на Youtube

Близкие темы

Простые технологии обработки пластмассы и металла при изготовлении корпусов радиоаппаратуры

Как заточить паяльнмк?

Как восстановить сломанные пластиковые детали, подвергающиеся большим нагрузкам?

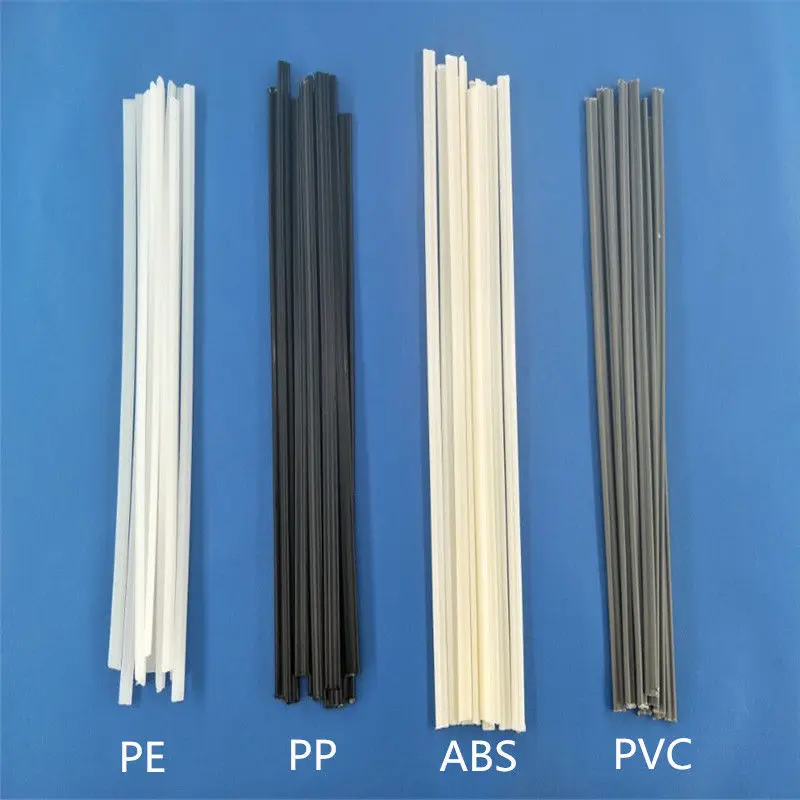

При ремонте бытовой техники и радиоаппаратуры часто приходится восстанавливать поломанные или треснувшие пластмассовые детали. В некоторых случаях, эти детали изготовлены из так называемых «жирных» пластмасс типа полиэтилен, полиамид, полиэтилентерефталат, полипропилен и им подобным. К этим пластикам либо сложно подобрать клей, либо клеевое соединение оказывается не столь прочным, как этого бы хотелось.

В некоторых случаях, эти детали изготовлены из так называемых «жирных» пластмасс типа полиэтилен, полиамид, полиэтилентерефталат, полипропилен и им подобным. К этим пластикам либо сложно подобрать клей, либо клеевое соединение оказывается не столь прочным, как этого бы хотелось.

На картинке пример – сломанный каркас комнатной дециметровой антенны. Пластмассовая часть каркаса лопнула в том месте, где через неё приходил один из директоров* антенны, тем самым снижая прочность каркаса.

Я в таких случаях применяю технологию, проверенную многолетним опытом. С её помощью можно восстанавливать даже пластмассовые детали, подвергающиеся очень большим нагрузкам.

Суть технологии заключается в том, что сначала в сварной шов вплавляется металлическая арматура.

А затем место стыка покрывается слоем расплавленного полипропилена или другой прочной пластмассы.

Если требуется изготовить ещё более прочный шов, то все операции просто повторяются необходимое количество раз.

В качестве арматуры я использую оплётку от экранированного кабеля подходящего сечения.

Чтобы с оплёткой было удобнее работать, я придаю ей сначала нужную форму.

Для сварки можно использовать припой на основе любого прочного пластика. Хорошие результаты даёт полипропилен. Это прочный пластик, позволяющий получать очень прочные сварные соединения. Палочки из полипропилена можно нарезать из цилиндров одноразовых шприцев.

На картинке каркас антенны, восстановленный с использованием армированного сварного шва.

А это дециметровая антенна после произведённого ремонта.

Процесс получения сварного армированного соединения можно увидеть в видео-иллюстрации. Разверните плеер на весь экран и выберите наивысшее разрешение (HD 1280x720px).

————————

* директор – элемент антенны типа «Волновой канал», расположенный впереди вибратора.

7 Декабрь, 2013 (15:16) в Ремонт техники, Технологии

Здесь всякие ссылки, которые могут быть не совсем в теме, но часто оказываются весьма интересными. Если Вы решили покинуть сайт, то объявление спонсоров, не самое плохое место для перехода.

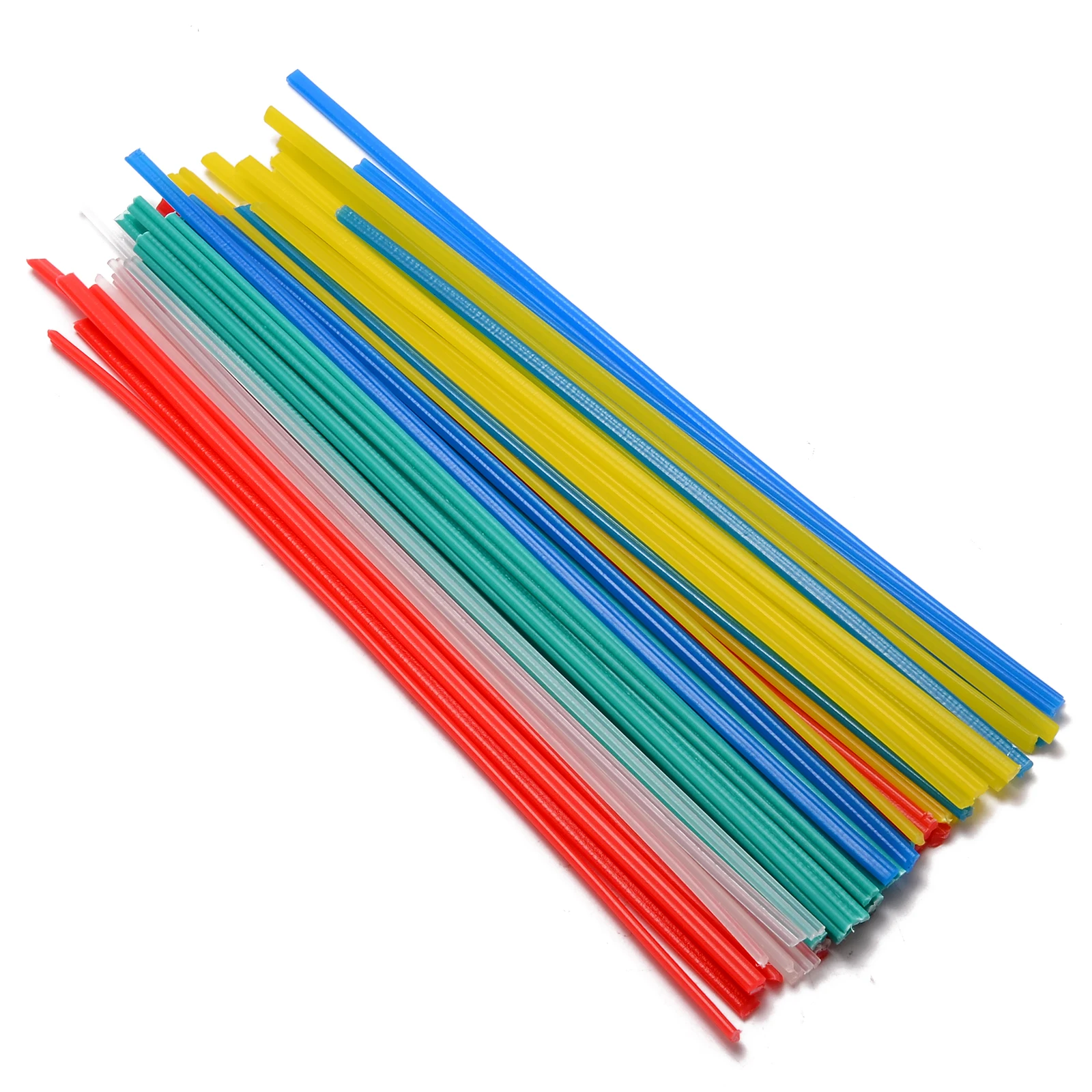

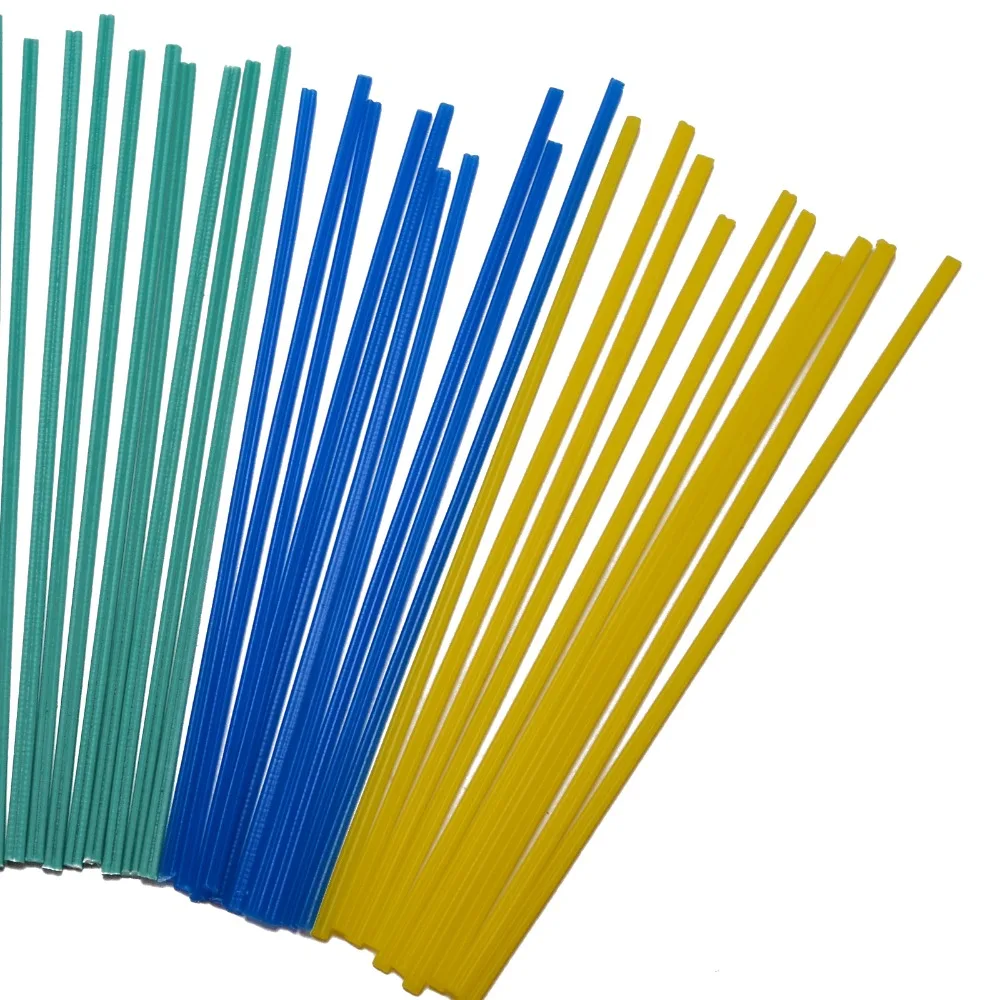

50pcs plastic welding rods abs/pp/pvc/pe welding sticks 200mm for plastic welding Sale

Доставка

Общее расчетное время, необходимое для получения заказа, показано ниже:

- Вы размещаете свой заказ

- (Время обработки)

- Мы отправляем ваш заказ

- (Время доставки)

- Доставка!

Общее расчетное время доставки

Общее время доставки рассчитывается с момента размещения вашего заказа до момента его доставки. Общее время доставки разбито на время обработки и время доставки.

Общее время доставки разбито на время обработки и время доставки.

Время обработки: Время, необходимое для подготовки вашего(их) товара (ов) для отправки из нашего склада. Это включая подготовку ваших товаров, проверку качества и упаковку для отправки.

Время доставки: Время нужно вашему(им) товару(ам) для отправления из нашего склада в вашего назначения.

Рекомендуемые способы доставки для вашей страны/региона приведены ниже:

Доставка до: Отправка изЭтот склад не может быть отправлен к вам.

| Метод(ы) доставки | Срока доставки | Информация о треке |

|---|

Примечание:

(1) Время доставки, указанное выше, относится к расчетному времени рабочих дней, которое будет отправлена после отправки заказа.

(2) Рабочие дни не включают субботу/воскресенье и любые праздничные дни.

(3) Эти оценки основаны на нормальных обстоятельствах и не являются гарантией сроков доставки.

(4) Мы не несем ответственности за сбои или задержки в доставке в результате любого форс-мажорного события, такого как стихийное бедствие, непогоды, войны, таможенные вопросы и любые другие события, находящиеся вне нашего прямого контроля.

(5) Ускоренная доставка не может использоваться для адресов PO Box

расчетные налоги:предполагаемые налоги: может применяться налог на товары и услуги.

Способ оплаты

Мы поддерживаем следующие способы оплаты.Нажмите для получения дополнительной информации, если вы запутались в как платить.*В настоящее время мы предлагаем COD платежи для Саудовской Аравии, Объединенных Арабских Эмиратов, Кувейта, Омана, Бахрейна, Таиланда, Сингапура, Малайзии, Филиппин, Индонезии. Мы отправим код подтверждения на ваш мобильный телефон, чтобы подтвердить правильность ваших контактных данных. Пожалуйста, убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

Мы отправим код подтверждения на ваш мобильный телефон, чтобы подтвердить правильность ваших контактных данных. Пожалуйста, убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

*Оплата с рассрочкой (кредитная карта) или Boleto Bancário доступна только для заказов с доставкой в Бразилии.

Ответы на 8 вопросов о стержнях для стержневой сварки

Выбор стержневых электродов

Независимо от того, являетесь ли вы домашним мастером, который выполняет сварку несколько раз в год, или профессиональным сварщиком, который занимается сваркой каждый день, одно можно сказать наверняка: сварка палкой требует большого мастерства. Это также требует некоторых ноу-хау в отношении стержневых электродов (также называемых сварочными стержнями).

Поскольку такие переменные, как методы хранения, диаметр электрода и состав флюса, влияют на выбор стержня и его характеристики, вооружение базовыми знаниями поможет минимизировать путаницу и лучше обеспечить успешную сварку стержнем.

1. Каковы наиболее распространенные стержневые электроды?

Существуют сотни, если не тысячи, стержневых электродов, но самые популярные относятся к Американскому сварочному обществу (AWS) A5.1. Спецификация для электродов из углеродистой стали для дуговой сварки экранированного металла . К ним относятся электроды E6010, E6011, E6012, E6013, E7014, E7024 и E7018.

2. Что означает классификация стержневых электродов AWS?

Чтобы помочь идентифицировать стержневые электроды, AWS использует стандартизированную систему классификации.Классификации представлены в виде цифр и букв, напечатанных на сторонах стержневых электродов, и каждая из них представляет определенные свойства электрода.

Для электродов из мягкой стали, упомянутых выше, система AWS работает следующим образом:

- Буква «E» обозначает электрод.

- Первые две цифры представляют собой минимальную прочность на растяжение полученного сварного шва, измеренную в фунтах на квадратный дюйм (psi).

Например, число 70 в электроде E7018 указывает на то, что электрод будет формировать сварной шов с минимальной прочностью на разрыв 70 000 фунтов на квадратный дюйм.

Например, число 70 в электроде E7018 указывает на то, что электрод будет формировать сварной шов с минимальной прочностью на разрыв 70 000 фунтов на квадратный дюйм. - Третья цифра обозначает положение (а) сварки, в котором можно использовать электрод. Например, 1 означает, что электрод можно использовать во всех положениях, а 2 означает, что его можно использовать только для плоских и горизонтальных угловых швов.

- Четвертая цифра представляет тип покрытия и тип сварочного тока (переменный, постоянный или оба), который может использоваться с электродом.

3. В чем разница между электродами E6010, E6011, E6012 и E6013 и когда их следует использовать?

- Электроды E6010 можно использовать только с источниками постоянного тока (DC).Они обеспечивают глубокое проникновение и способность прорваться сквозь ржавчину, масло, краску и грязь. Многие опытные сварщики труб используют эти универсальные электроды для корневых проходов на трубе.

Однако электроды E6010 имеют чрезвычайно плотную дугу, что может затруднить их использование начинающими сварщиками.

Однако электроды E6010 имеют чрезвычайно плотную дугу, что может затруднить их использование начинающими сварщиками. - Электроды E6011 также можно использовать для сварки во всех положениях с использованием источника сварочного тока на переменном токе (AC). Как и электроды E6010, электроды E6011 создают глубокую проникающую дугу, которая прорезает корродированные или нечистые металлы.Многие сварщики выбирают электроды E6011 для технического обслуживания и ремонта при отсутствии источника постоянного тока.

- Электроды E6012 хорошо работают в тех случаях, когда требуется перекрытие зазора между двумя соединениями. Многие профессиональные сварщики также выбирают электроды E6012 для высокоскоростных сильноточных угловых швов в горизонтальном положении, но эти электроды, как правило, создают более мелкий профиль проплавления и плотный шлак, что потребует дополнительной очистки после сварки.

- Электроды E6013 создают мягкую дугу с минимальным разбрызгиванием, обеспечивают умеренное проплавление и имеют легко удаляемый шлак.

Эти электроды следует использовать только для сварки нового чистого листового металла.

Эти электроды следует использовать только для сварки нового чистого листового металла.

4. В чем разница между электродами E7014, E7018 и E7024 и когда их следует использовать?

- Электроды E7014 обеспечивают примерно такое же проплавление стыков, как электроды E6012, и предназначены для использования с углеродистыми и низколегированными сталями. Электроды E7014 содержат большее количество порошка железа, что увеличивает скорость осаждения. Они также могут использоваться при более высоких токах, чем электроды E6012.

- Электроды E7018 содержат толстый флюс с высоким содержанием порошка и являются одними из самых простых в использовании электродов. Эти электроды создают плавную, тихую дугу с минимальным разбрызгиванием и средним проникновением дуги. Многие сварщики используют электроды E7018 для сварки толстых металлов, таких как конструкционная сталь. Электроды E7018 также позволяют производить прочные сварные швы с высокими ударными свойствами (даже в холодную погоду) и могут использоваться на углеродистой, высокоуглеродистой, низколегированной или высокопрочной стали основных металлов.

- Электроды E7024 содержат большое количество железного порошка, который помогает увеличить скорость осаждения. Многие сварщики используют электроды E7024 для высокоскоростных горизонтальных или плоских угловых швов. Эти электроды хорошо работают на стальной пластине толщиной не менее 1/4 дюйма. Их также можно использовать для обработки металлов толщиной более 1/2 дюйма.

5. Как выбрать стержневой электрод?

Сначала выберите стержневой электрод, соответствующий прочностным свойствам и составу основного металла.Например, при работе с низкоуглеродистой сталью, как правило, подойдет любой электрод E60 или E70.

Затем сопоставьте тип электрода с положением сварки и рассмотрите доступный источник питания. Помните, что некоторые электроды можно использовать только с постоянным или переменным током, в то время как другие электроды можно использовать как с постоянным, так и с переменным током.

Оцените конструкцию стыка и подгонку и выберите электрод, который обеспечит наилучшие характеристики проникновения (копание, средний или легкий). При работе с стыком с плотной посадкой или стыком без фаски, электроды, такие как E6010 или E6011, будут создавать дуги копания для обеспечения достаточного проникновения.Для тонких материалов или соединений с широкими корневыми отверстиями выберите электрод с легкой или мягкой дугой, например E6013.

При работе с стыком с плотной посадкой или стыком без фаски, электроды, такие как E6010 или E6011, будут создавать дуги копания для обеспечения достаточного проникновения.Для тонких материалов или соединений с широкими корневыми отверстиями выберите электрод с легкой или мягкой дугой, например E6013.

Чтобы избежать растрескивания сварных швов на толстых, тяжелых материалах и / или соединениях сложной конструкции, выбирайте электрод с максимальной пластичностью. Также учитывайте условия обслуживания, с которыми может столкнуться компонент, и спецификации, которым он должен соответствовать. Будет ли он использоваться при низких, высоких температурах или при ударных нагрузках? Для этих целей хорошо подходит электрод E7018 с низким содержанием водорода.

Также учитывайте эффективность производства. При работе в горизонтальном положении электроды с высоким содержанием порошка железа, такие как E7014 или E7024, обеспечивают более высокую производительность наплавки.

Для критических применений всегда проверяйте спецификации и процедуры сварки для данного типа электрода.![]()

6. Какую функцию выполняет флюс, окружающий стержневой электрод?

Все стержневые электроды состоят из стержня, окруженного флюсом, который служит нескольким важным целям.Фактически, именно флюс или покрытие на электроде определяет, где и как электрод можно использовать.

Когда зажигается дуга, флюс горит и вызывает серию сложных химических реакций. Когда ингредиенты флюса горят в сварочной дуге, они выделяют защитный газ, чтобы защитить расплавленную сварочную ванну от атмосферных примесей. Когда сварочная ванна охлаждается, флюс образует шлак, защищающий металл шва от окисления и предотвращающий пористость сварного шва.

Flux также содержит ионизирующие элементы, которые делают дугу более стабильной (особенно при сварке от источника переменного тока), а также сплавы, которые придают сварному шву пластичность и прочность на разрыв.

В некоторых электродах используется флюс с более высокой концентрацией железного порошка для увеличения скорости осаждения, в то время как другие содержат добавленные раскислители, которые действуют как чистящие средства и могут проникать через корродированные или грязные детали или прокатную окалину.

7. Когда следует использовать стержневой электрод с высоким наплавлением?

Электроды с высокой скоростью наплавки могут помочь выполнить работу быстрее, но у этих электродов есть ограничения. Дополнительный железный порошок в этих электродах делает сварочную ванну намного более жидкой, а это означает, что электроды с высоким наплавлением не могут использоваться в смещенных позициях.

Их также нельзя использовать в критических или требуемых нормах применениях, таких как изготовление сосудов высокого давления или котлов, где сварные швы подвергаются высоким нагрузкам.

Электроды с высоким напылением — отличный выбор для некритических применений, таких как сварка вместе простого резервуара для хранения жидкости или двух кусков неконструкционного металла.

8. Как правильно хранить и повторно сушить стержневые электроды?

Отапливаемая среда с низкой влажностью — лучшая среда для хранения стержневых электродов.Например, многие электроды E7018 из мягкой стали с низким содержанием водорода необходимо хранить при температуре от 250 до 300 градусов по Фаренгейту.

Обычно температура восстановления электродов выше, чем температура хранения, что помогает устранить излишнюю влажность. Для восстановления электродов E7018 с низким содержанием водорода, описанных выше, условия восстановления находятся в диапазоне от 500 до 800 градусов F в течение одного-двух часов.

Некоторые электроды, такие как E6011, необходимо хранить в сухом виде только при комнатной температуре, которая определяется как уровень влажности, не превышающий 70 процентов при температуре от 40 до 120 градусов по Фаренгейту.

Для уточнения времени и температуры хранения и восстановления всегда обращайтесь к рекомендациям производителя.

Stick Welding — Изучите основы выбора электродов, методов сварки и настроек аппарата.

Эта страница посвящена сварке штангой и разбита на три раздела:

Сварка штангой- Базовый обзор терминов по сварке штангой, общие вопросы, основное оборудование и принципы работы сварки штангой.

- Безопасность сварщика, подготовка стыков, выбор электродов

и установка оборудования.

- Методы сварки штангой и основные рекомендации по обработке различных металлов.

Что такое ручная сварка?

Ручная сварка технически определяется как «дуговая сварка защищенного металла». Термин «сварка палкой» — это общепринятый жаргонный термин, принятый в сварочной промышленности, потому что электрод, сваривающий металл, имеет форму «стержня».

Сленговый термин «сварка стержнем» происходит от типа электродов стержневого типа, используемых для сварки, как показано на этом рисунке.Самое простое объяснение того, как работает ручная сварка.Сварка палкой — это форма сварки, при которой используется электричество для расплавления металлического присадочного стержня / электрода / стержня (электрод — это правильный термин), который расплавляет и металлическое соединение, и электрод одновременно, чтобы соединить два куска металла вместе и заполнить соединение присадочный металл заодно.

Оборудование для ручной сварки

Оборудование для электродной сварки — это самый простой из всех процессов электродуговой сварки. Сварочный аппарат для стержневой сварки состоит из четырех частей:

Сварочный аппарат для стержневой сварки состоит из четырех частей:

- Источник питания постоянного напряжения (CV) / Устройство для стержневой сварки.

- Электрододержатель / держатель стержня.

- Зажим заземления.

- Сварочные электроды / стержни для сварки штангой.

Сварка палкой на переменном или постоянном токе?

Сварочные аппараты для стержневой сварки могут работать как на переменном, так и на постоянном токе, в зависимости от типа используемого электрода. Блок питания постоянного тока может сделать что угодно для большинства тяжелых промышленных работ или любителей. Кондиционер используется очень редко. Источники питания для ручной сварки имеют постоянное напряжение или CV, а это означает, что напряжение остается неизменным во время сварки, а сила тока колеблется в зависимости от длины дуги при сварке.

Какая мощность или сила тока мне нужны для сварочного аппарата?

Сварочный аппарат на 140 А — это более чем достаточно мощности, чтобы сварить что угодно! Многие люди увлекаются пропагандой производителя о «максимальной толщине металла» и в конечном итоге покупают большой сварочный аппарат. Это всего лишь тактика продаж! Я работал на верфях, электростанциях и в цехах тяжелого производства, и мне редко нужно больше 130 ампер. При токе 130 А можно сваривать металлы неограниченной толщины. Вы просто не собираетесь сваривать пластину толщиной 1 дюйм за один сварной шов! Мы свариваем корпуса кораблей толщиной в 1 дюйм с током всего 120 ампер.

Это всего лишь тактика продаж! Я работал на верфях, электростанциях и в цехах тяжелого производства, и мне редко нужно больше 130 ампер. При токе 130 А можно сваривать металлы неограниченной толщины. Вы просто не собираетесь сваривать пластину толщиной 1 дюйм за один сварной шов! Мы свариваем корпуса кораблей толщиной в 1 дюйм с током всего 120 ампер.

В чем разница между сваркой Stick, MIG и TIG?

Ручная сварка и сварка TIG используют один и тот же источник питания постоянного напряжения, и сварочный аппарат Stick можно адаптировать к сварке TIG, просто добавив горелку.

Сварка MIG использует источник постоянного тока или CC и не подходит для сварки Stick и TIG. Плюс MIG и Stick нуждаются в баллоне с защитным газом для сварки, а сварщикам MIG нужна система подачи проволоки вместо одного электрода для подачи сварочного шва.

Сколько стоит оборудование для сварки прилипанием?

Все зависит от того, какой бренд вы выберете, для чего он вам нужен и на что готовы потратить!

Хороший сварочный аппарат начального уровня / профессиональный сварочный аппарат, такой как Longevity StickWeld 140 на рисунке ниже, будет стоить менее 300 долларов США или около 25 долларов в месяц при финансировании, он очень портативный, весит всего 13 фунтов, работает от 110 или 220 вольт и может делать все тебе нужно. Та же самая установка также может быть преобразована в сварочный аппарат TIG, который может сваривать сталь и нержавеющую сталь, просто добавив горелку TIG и баллон с защитным газом.

Та же самая установка также может быть преобразована в сварочный аппарат TIG, который может сваривать сталь и нержавеющую сталь, просто добавив горелку TIG и баллон с защитным газом.

Сварочные аппараты более высокого уровня могут стоить более 10 000 долларов США, но они используются в тяжелом промышленном производстве, и большинству людей и предприятий не требуется и половины наворотов, или такого типа мощности. Ниже представлен список производителей качественного сварочного оборудования. Ни в коем случае не покупайте сварщиков Harbour Freight или каких-либо дешевых брендов! Независимо от того, насколько вы хороший сварщик, будет сложно сделать хороший сварной шов!

- Сварщик с долгим сроком службы — отличное оборудование начального уровня, которое также подходит для профессионального уровня.

- Сварочные аппараты Everlast — еще одно отличное сварочное оборудование начального уровня, выходящее за рамки профессионального уровня.

- ESAB — Один из лучших производителей сварочного оборудования промышленного качества, самого высокого класса, но недешевый.

- Miller — Еще одна марка

отличного промышленного качества, и ее оборудование может делать все, что угодно, но цена также высока. - Lincoln Electric — они существуют уже давно, и они делают хорошие сварочные аппараты промышленного класса, хорошо известные для сварки трубопроводов.

Сколько времени нужно, чтобы научиться сварке клеем?

Все зависит от того, чем вы хотите заниматься? Если вы просто хотите сделать общий ремонт и начать работу, я бы сказал, что 5 часов практики помогут вам отремонтировать сломанное крыло трактора или сварить стеллажную систему. Ваш сварной шов не будет выглядеть хорошо, и он, вероятно, будет действительно грубым, но он должен держаться.

Если вы хотите работать сварщиком начального уровня, по крайней мере, 500 часов обучения. Сварка промежуточного уровня требует около 900 часов практики. Если вы собираетесь сделать карьеру и хотите прилично заработать на сварке труб, рассчитывайте на 1200 часов плюс период обучения или от 18 месяцев до двух лет обучения.

Если вы собираетесь сделать карьеру и хотите прилично заработать на сварке труб, рассчитывайте на 1200 часов плюс период обучения или от 18 месяцев до двух лет обучения.

Если вас интересует обучение, вы можете найти здесь местные школы сварки.

Что можно сварить с помощью сварочного аппарата?

Аппараты для ручной сварки лучше всего работают с толстыми металлами и не подходят для тонких листов. Они отлично подходят для изготовления металлоконструкций, крепления сельскохозяйственного оборудования, ремонта тракторов, судостроения, строительства электростанций, сварки труб и любого металла толщиной 1/16 и более.Если вы имеете дело с листовым металлом, приобретите аппарат TIG или MIG! Вы можете выполнить сварку приварным швом:

- Сталь

- Нержавеющая сталь

- Сплавы на основе никеля

- Хром

- От нержавеющей стали к обычной стали

- Алюминий (не лучший выбор, но он справляется)

Как работает сварка прилипанием ?

Сварка работает так. Сначала вам нужно подключить держатель сварочного стержня и зажим заземления к источнику сварочного тока. Затем подсоедините зажим заземления сварочного аппарата к металлу.Наконец, вы вставляете сварочный стержень в электрододержатель и ударяете по той области, где вы хотите начать сварку, как спичку. Стержень или электрод начинают гореть и оседать металл в стыке, и получается сварной шов.

Сначала вам нужно подключить держатель сварочного стержня и зажим заземления к источнику сварочного тока. Затем подсоедините зажим заземления сварочного аппарата к металлу.Наконец, вы вставляете сварочный стержень в электрододержатель и ударяете по той области, где вы хотите начать сварку, как спичку. Стержень или электрод начинают гореть и оседать металл в стыке, и получается сварной шов.

Здесь происходит то, что электричество от сварочного аппарата проходит через стержень и дугу в точке контакта, создавая температуру до 7000 ° F. Теперь стержень начинает плавиться и покрытие вокруг стержень создает защиту от кислорода, который загрязняет сварной шов.Вот почему сварка штучной сваркой технически называется дуговой сваркой SMAW / дуговой сваркой металла в защитных оболочках. Это экран вокруг металлического электрода, из-за которого возникает дуга. Когда вы перемещаете стержень по стыку, он продолжает плавиться (больше похоже на брызги металла, попадающие на стык), образуя кратер и заполняя стык.

Основные правила техники безопасности при сварке

В отличие от многих других профессий, где проповедуют безопасность и где могут произойти несчастные случаи и травмы, неудачи при сварке в основном неизбежны, если правила техники безопасности не соблюдаются! Сварка без надлежащих средств защиты серьезно навредит вам без исключения … И даже может убить! Отнеситесь к этому серьезно

Надлежащее защитное оборудование для сваркиПервое, что вам нужно сделать, это получить соответствующую одежду и защитное снаряжение.Кроме того, вам может понадобиться вентилятор, если вы будете находиться в замкнутом пространстве. Сварочный дым токсичен! Основное необходимое оборудование:

- Сварочный шлем

- Хлопковая рубашка с длинным рукавом или кожаная сварочная куртка.

- Кожаные сварочные перчатки.

- Брюки из хлопка или любых негорючих материалов.

- Кожаная или огнеупорная обувь.

- Респиратор или вентилятор, если вентиляция является проблемой.

- Огнетушитель, если вокруг легковоспламеняющиеся материалы.

Даже при наличии подходящего защитного снаряжения (также известного как СИЗ или средства индивидуальной защиты) ваша одежда может загореться и получить ожоги от искр и расплавленного металла. Одна из самых больших ошибок — носить кроссовки! Рано или поздно падающий расплавленный металл прожжет дыру в крышке, и все, что вы можете сделать, это выдержать ожог, пока он не остынет!

Сварщик мгновенно прожигает. Все, что я сделал, это ненадолго расстегнул свою кожаную куртку в течение дня 105 градусов, потому что мне было жарко! После многих лет сварки я могу сказать вам из первых рук, что сварка очень опасна, если вы небезопасны или опрометчивы.Наиболее частая травма называется «вспышкой». Я еще не встречал сварщика, который бы не обгорел. Вспышка исходит от ультрафиолетового света, который излучает сварочный стержень. Технически вспышка — это УФ-излучение. Это как получить солнечный ожог на незащищенных открытых участках тела.

Хуже всего то, что свет сварочной дуги попадает прямо в глаза. Кажется, будто в ваших глазах песок, но на самом деле это волдыри на глазных яблоках, как и волдыри от солнечных ожогов, которые появляются на коже.

Лучшая часть вспышки — это то, что вы не узнаете ее до той ночи или дня, когда она у вас появилась. Не забудьте пойти на пляж и в ту ночь вы поймете, что завтра будете похожи на омара! Да вот и все.

Также случаются ожоги третьей степени, и если вы промокнете из-за пота или дождливой погоды, вы, скорее всего, испытаете шок. Кроме того, не выполняйте сварку рядом с легковоспламеняющимися материалами, это может привести к возгоранию или взрыву. Сварщики часто поджигают одежду от искр или тепла. Прочтите предупреждающие надписи на вашем оборудовании и делайте, как сказано!

Подготовка сварного шва

Свариваемая область должна быть как минимум очищена от прокатной окалины, ржавчины, масла, воды и краски. Даже у лучших сварщиков, у которых есть эти вещества, будет слабый и ужасно выглядящий сварной шов. Большой секрет лучших сварщиков заключается в том, что они сваривают только чистые стыки! Если он не чистый, не трогай его!

Большой секрет лучших сварщиков заключается в том, что они сваривают только чистые стыки! Если он не чистый, не трогай его!

Как правило, вы хотите отшлифовать сварное соединение до блестящего металла минимум на 1 дюйм назад.Некоторые работы требуют шлифовки на 2 дюйма назад.

Труба с прокатной окалиной, зачищенная на глубину не менее 1 дюйма.Я сварил снаружи после дождя, чтобы закончить работу, которая была перенесена за пределы цеха, и я не мог понять, почему мой сварной шов выглядел так плохо и был таким пористым. На сварном шве были пятна, похожие на выскакивающие пузыри! Я высушил участок, измельчил и подумал, что все в порядке. Чего я не ожидал, так это того, что тепло от сварки притягивало воду, которая была скрыта внизу.

Итак, я налил воды рядом с тем местом, где собирался сварить.Я думал, что тепло испарит воду по бокам и сохранит зону сварного шва сухой. Звучит логично, не так ли? Совершенно неправильно! Я не мог поверить своим глазам! Вода сбоку всасывалась в сварной шов, и когда я поднял шлем, вода поднималась вверх по горячему шву!

Урок усвоен! Подготовка швов является обязательной, и она может буквально повредить сварной шов. В конце концов, сварной шов сломался, и мне пришлось отшлифовать его и начать все сначала.

В конце концов, сварной шов сломался, и мне пришлось отшлифовать его и начать все сначала.

Обозначения электродов для сварки стержневыми электродами / SMAW

Перед тем, как выбрать электрод для сварки, необходимо понять, что означают обозначения электродов.Это означает буквы и цифры на электроде. Ниже приведены два наиболее часто используемых сварочных электрода. E6010 и E7018.

Много лет назад электроды для контактной сварки начинали обозначение с буквы «E», что означало электрод. В наши дни на многих удилищах есть только номера.

Первые два числа на электроде указывают на прочность сварочного присадочного металла. Электрод 6010, использующий первые две цифры (60XX), обеспечивает минимум 60 000 фунтов прочности на разрыв на квадратный дюйм сварного шва.7018 имеет предел прочности на разрыв 70 000 фунтов на квадратный дюйм. Для сравнения, обычная сталь марки A36 имеет предел прочности на разрыв 36 000 фунтов на квадратный дюйм. Сварной шов обычно в два раза прочнее стали, которую он сваривает!

Если вам интересно, к чему относятся две последние цифры, так это к потоку или экранированию стержня. Чем выше число, тем больше защиты, флюса или металла наносится при сварке. Они добавляют во флюс металлический порошок, чтобы увеличить скорость наплавки.A (XX10) имеет намного меньшее покрытие, чем (XX18).

Чем выше число, тем больше защиты, флюса или металла наносится при сварке. Они добавляют во флюс металлический порошок, чтобы увеличить скорость наплавки.A (XX10) имеет намного меньшее покрытие, чем (XX18).

Выбор стальных электродов для сварки стержневыми электродами / SMAW

Вот список электродов для стальных стержневых электродов, для чего они используются и в каких положениях с ними можно сваривать.

Сварка палкой, выполненная с использованием E7018- 6010 с глубоким проплавлением, хорошо работает во всех положениях и отлично подходит для более грязных металлов. Также используется для открытых корневых швов.

- 6011 Глубокое проплавление хорошо работает во всех положениях и отлично подходит для более грязных металлов.

- 6013 Мягкое проплавление хорошо работает во всех положениях и требует более чистого шва.

- 7018 Мягкое проплавление хорошо работает во всех положениях и лучше всего работает с чистыми металлами.

- 7024 Мягкое проплавление хорошо работает в плоских положениях и требует чистого шва.

Для большинства людей три лучших электрода для использования:

- Для фиксации ржавых и грязных металлов E6010 — лучший выбор. Он прожигает много мусора, действительно сваривает во всех положениях и имеет глубокое проплавление.

- Для универсальной сварки одним простым в использовании электродом ничто не сравнится с E6013! У него приличное проплавление, с ним очень легко сваривать, и сварной шов выглядит намного более гладким, чем у E6010.

- Если у вас чистый металл и вам нужен красивый сварной шов во всех положениях, E7018 в значительной степени является отраслевым стандартом.

Выбор электрода для сварки нержавеющей стали Stick / SMAW

Выбор электрода для сварки нержавеющей стали зависит от марки нержавеющей стали, которую вы свариваете. Вот два наиболее распространенных электрода из нержавеющей стали:

- E308L-16 — самый обычно используется.Применяется для сварки нержавеющей стали марок 304 и 304. На картинке выше показано, как он сваривается.

- E309L-16 используется для сварки нержавеющей стали с обычной сталью. Картинка ниже сделана с E309L-16.

Выбор электродов для сварки алюминия стержнем / SMAW

Сварка алюминия с помощью сварочного аппарата не очень распространена. Если вы решите сваривать алюминий с помощью аппарата для ручной сварки, материал должен быть достаточно толстым, чтобы выдержать контакт с электродом.Сварка алюминия палкой лучше всего подходит для толстых материалов. Если вы свариваете более тонкий алюминий, скажем, на 1/8 дюйма, используйте сварочный аппарат MIG или TIG.

Самый распространенный алюминиевый стержневой электрод — это E4043, который сваривает в плоском, горизонтальном и вертикальном положениях. На более толстых металлах вы также можете предварительно нагреть алюминий как минимум до 500 градусов. Будьте осторожны, перегрев приведет к разрушению зоны сварки и падению на пол.

Базовая установка сварочного аппарата для стержневой сварки

Первым шагом в настройке сварочного аппарата является выбор стержня, затем установка полярности в соответствии с рекомендациями производителя и, наконец, установка сварочного аппарата на диапазон силы тока, рекомендованный производителями.

Miller Dialarc Блок питания для стержневой сваркиТеперь вы готовы настроить сварочный аппарат под металл, который вы будете сваривать. Возьмите металлолом, толщина которого максимально приближена к толщине металла, который вы будете сваривать. Это важно, потому что сварка металлов разной толщины требует разных настроек. Вы можете сравнить настройку машины с зажиганием спички. Горящая спичка легко нагреет кусок оловянной фольги, заставив каплю воды зашипеть, но та же самая спичка не имеет возможности нагреть сковороду, чтобы сделать то же самое.В данном случае это не совпадение, а настройки силы тока!

Уловка заключается в том, чтобы научиться настраивать сварщика, чтобы слушать потрескивание горящего стержня, не глядя на него и зная, правильно ли установлена сила тока. Зажгите дугу и настройте мощность, чтобы добиться нужного звука. Звук потрескивания яиц на сковороде говорит вам все, что вам нужно знать. Сварочный аппарат должен быть настроен достаточно горячим, чтобы стержень плавно обжигался, не заедая, и стержень не должен становиться вишнево-красным, иначе настройки будут слишком высокими.

Зажгите дугу и настройте мощность, чтобы добиться нужного звука. Звук потрескивания яиц на сковороде говорит вам все, что вам нужно знать. Сварочный аппарат должен быть настроен достаточно горячим, чтобы стержень плавно обжигался, не заедая, и стержень не должен становиться вишнево-красным, иначе настройки будут слишком высокими.

После того, как вы услышите звук от электрода, вы позже научитесь ощущать вибрацию горящего электрода, и это также многое скажет вам о сварном шве. Наконец, вы делаете визуальный осмотр сварного шва. Он гладкий, шершавый, слишком плоский и так далее.

Большинство мастеров сварочного цеха, которые проводят собеседования со сварщиками, проводят им испытание сварного шва и по звуку сварного шва знают, выдержит ли этот сварщик испытание.

Базовая техника сварки палкой

Перед тем, как приступить к сварке — а это очень важно — устройтесь поудобнее, возьмитесь за ручку двумя руками и соберите себя всеми возможными способами, чтобы убедиться, что вы находитесь в удобном положении. Это один из самых больших секретов, который все время используют сварщики-подмастерья. Изначально предполагалось, что я свариваю одной рукой, и для вас это означает лишь меньший контроль. Когда речь идет о технике сварки, контроль — важнейший фактор!

Это один из самых больших секретов, который все время используют сварщики-подмастерья. Изначально предполагалось, что я свариваю одной рукой, и для вас это означает лишь меньший контроль. Когда речь идет о технике сварки, контроль — важнейший фактор!

Как вызвать дугу?

легче сказать, чем сделать. Вначале вы обнаружите, что стержень заедает, и флюс, вероятно, отколется и испортит небольшую часть стержня. Это почти неизбежно, и вы должны воспринимать это как обучение катанию на велосипеде.Даже у лучших сварщиков это случается время от времени. Чтобы зажечь дугу, если вы носите подходящие сварочные перчатки и высохли, вы можете наклонить стержень другой рукой почти как палку для бассейна и ударить по ней. Как только дуга загорится, вы кладете эту руку другой рукой на сварочную рукоятку.

Я воткнул этот электрод во время сертификационного испытания сварки. Еще один способ зажигания дуги — это ударить по металлу, как спичкой. Это работает хорошо, но вначале вы, скорее всего, обнаружите, что дуга загорится, и потеряете ее. Это снова становится достаточно удобным, чтобы управлять электродом.

Это снова становится достаточно удобным, чтобы управлять электродом.

Устранение сколов флюса из-за неудачных зажиганий дуги — это то, что вам нужно научиться делать. Чтобы исправить любой скол флюса, возьмите кусок металлолома и зажгите дугу, удерживая стержень на расстоянии примерно 1/4 дюйма от металла, пока он не сгорит до полной и неповрежденной части стержня. Это единственный раз, когда вам понадобится такая длинная дуга. После того, как у вас снова будет хороший стержень, я обнаружил, что снятие стержня с держателя и царапание им о чем-то, чтобы удалить использованный флюс, помогает перезапустить дугу позже.Это дает металлу внутри стержня хороший контакт для зажигания дуги с гораздо меньшими усилиями.

Методы сварки палкой

Для начала так много начинающих сварщиков ищут идеальный образец для сварки, в том числе и я сам много лет назад.

Совершенная техника сварки — это многочасовая практика! Со временем ваши руки, глаза и положение тела автоматически адаптируются к необходимому сварному шву, и ваши рисунки меняются по мере необходимости.

Патроны для сварки палочкой

Вот три наиболее часто используемых метода / схемы сварки:

- Взбивание стержня, перемещение его вперед и назад.

- Круги для плавления металла круговыми движениями.

- Плетение из стороны в сторону (для более широких сварных швов).

Причина использования легкого движения во время сварки заключается в том, что это помогает распределять сварной шов более равномерно. Как правило, ширина сварного шва должна быть в два раза больше ширины электрода и не более 4 электродов. Сварные швы плетения могут быть шире, если это позволяет рабочая площадка.

Метод взбивания электрода

Взбивание лучше всего работает с электродами, у которых нет большого количества флюса.Например, E6010, E6011 и E6013 можно взбить, потому что у них очень мало флюса, который может попасть в сварной шов. Он также хорошо работает на более грязных сварных швах, поскольку движение вперед и назад помогает сжечь загрязнения. Взбивание лучше всего работает с более тонкими металлами, угловыми сварными швами (где два куска металла соединяются как L) и открытыми корневыми швами, когда сварщик сваривает обе стороны стыка с одной стороны.

Взбивание лучше всего работает с более тонкими металлами, угловыми сварными швами (где два куска металла соединяются как L) и открытыми корневыми швами, когда сварщик сваривает обе стороны стыка с одной стороны.

Круговая сварка

Круговая сварка — хорошая техника для начинающих сварщиков, потому что их можно использовать с большинством электродов и они помогают контролировать скорость передвижения. Все, что вам нужно сделать, это сделать круг, который слегка продвигается вперед при каждом повороте.

Плетение Сварка

Плетение обычно используется для более широких сварных швов, и его можно адаптировать к узким с помощью очень небольшого движения. Большинство сварщиков, которые занимаются сваркой в течение длительного времени, используют легкие движения из стороны в сторону для своих сварных швов, и результат отличный. На более широких сварных швах переплетение также работает очень хорошо, но некоторые рабочие стороны не позволяют использовать более широкие сварные швы. Ниже приведено изображение, показывающее, как электрод удерживается при переплетении. Все, что вам нужно сделать, это ударить по ковчегу и удерживать одну сторону на секунду, затем перейти к другой стороне сварного шва и удерживать ее еще секунду. Продолжайте повторять.

На более широких сварных швах переплетение также работает очень хорошо, но некоторые рабочие стороны не позволяют использовать более широкие сварные швы. Ниже приведено изображение, показывающее, как электрод удерживается при переплетении. Все, что вам нужно сделать, это ударить по ковчегу и удерживать одну сторону на секунду, затем перейти к другой стороне сварного шва и удерживать ее еще секунду. Продолжайте повторять.

Положение стержня для сварки штангой

Это еще одна область, где учебник, рекомендации производителя сварочного стержня и реальность не совпадают.

Ниже приведены углы штанги и направления движения, которым следует большинство людей. После достаточно продолжительной сварки вы можете использовать любой угол прутка! Обычно я направляю удочку прямо в центр сустава. Если я свариваю в очень ограниченном пространстве, я использую углы, которые не должны работать. Например, сварка трубы на расстоянии 2 дюймов от стены. В некоторых областях невозможно добиться правильного угла наклона штанги. Я тоже прохожу рентген-тесты с этими запрещенными углами стержня, и у меня не было проблем. Все это происходит естественно, если достаточно практики.

В некоторых областях невозможно добиться правильного угла наклона штанги. Я тоже прохожу рентген-тесты с этими запрещенными углами стержня, и у меня не было проблем. Все это происходит естественно, если достаточно практики.

Обзор стержней Angels и позиций

- Плоский или 1G, вы перетаскиваете стержень на угол от 10 до 30 градусов в направлении вашего движения.

- Горизонтально или 2G: вы направляете штангу вверх на угол от 30 до 45 градусов и перетаскиваете ее в направлении своего движения с боковым наклоном от 10 до 30 градусов.

- Вертикально вверх или 3G направьте штангу вверх под углом от 30 до 45 градусов.

- Над головой или 4G — то же самое, что и плоский или 1G, за исключением того, что стержень направлен вверх.

Угол плоского сварочного электрода

На рисунке ниже показан правильный угол между стержнем и электродом для сварки в плоском положении.В этом примере стержень перемещается слева направо с небольшим наклоном в направлении движения, волоча за собой электрод.

Горизонтальный сварочный электрод под углом

В этом примере горизонтальной сварки необходимо, чтобы электрод был направлен под углом от 30 до 45 градусов с небольшим наклоном в направлении движения. На этой картинке движение слева направо.

Сварка стержневым электродом под углом в горизонтальном положенииСварочный электрод под углом в вертикальном положении

При сварке в вертикальном положении есть два пути перемещения.Вертикально вверх и вертикально вниз. У них обоих одинаковый угол наклона стержня, за исключением того, что вертикальный спуск работает с E6010, E6011 и E6013. Другие электроды, такие как E7018, имеют большое количество флюса и обычно прилипают в этом направлении движения и захватывают шлак в сварном шве. Вертикальная сварка выполняется с направлением электрода под углом от 30 до 45 градусов, как показано на рисунке ниже.

Вертикальный угол электрода вверхУгол электрода для сварки над головой

Сварка над головой аналогична плоской сварке. Вы перемещаете электрод в направлении движения от 10 до 30 градусов.Кстати, потолочная сварка ничем не отличается от плоской сварки. Это преодоление ментального блока! Ниже показано изображение угла перемещения верхнего электрода слева направо.

Вы перемещаете электрод в направлении движения от 10 до 30 градусов.Кстати, потолочная сварка ничем не отличается от плоской сварки. Это преодоление ментального блока! Ниже показано изображение угла перемещения верхнего электрода слева направо.

Не соблюдение правил относительно угла электрода

Ниже приведены два снимка I сварного шва, который я проделал, волоча вверх, вместо того, чтобы направить электрод вверх. Уловка с изменением угла наклона электрода заключается в том, что после того, как вы построите небольшую полку сварного шва, вы можете вращать дугу электрода, чтобы двигаться в любом направлении.

Перемещение вертикально вверх по боковой стенке трубы волочением. Когда у вас есть полка сварного шва, вы можете перетащить ее и получить более гладкий вид. Мой вертикальный угол подъема вверх. Учебник не всегда правильный! Сделав полку из сварного шва, я тащусь в гору, как сварочную трубу.Объяснение сварочных стержней

Существует множество различных сварочных электродов и

провода там. В этой области сварочные электроды обычно называют «сварочными.

стержни «, поэтому я буду использовать этот термин здесь.

В этой области сварочные электроды обычно называют «сварочными.

стержни «, поэтому я буду использовать этот термин здесь.

» Палка Сварка »также является предпочтительным термином для SMAW, аббревиатуры от Дуговая сварка защищенного металла.

Сварка палкой, используемая для быть сделано с помощью голого сварочного стержня. Это было очень сложно, и использовать его можно было только в плоском положении. Если вы когда-нибудь наклеивали на него стержень с флюсом, вы можете только представьте, сколько раз втыкали голые стержни! Если стержень подходит слишком близко к основного металла это уменьшит напряжение, вызывая гашение дуги.

Нажмите здесь, чтобы просмотреть наши сварочные печи и узнать об этом

о преимуществах правильного хранения!

Заедание

сварочный стержень — это то место, где стержень вместо того, чтобы плавиться, как должен, прилипает к

основной металл.Сила тока недостаточна, чтобы расплавить его, но достаточно, чтобы он прилип. Один из способов ослабить его — немедленно оторвать стержень от основания.

металл. Если это не сработает, вам придется разжать стержень, а затем сломать его.

Один из способов ослабить его — немедленно оторвать стержень от основания.

металл. Если это не сработает, вам придется разжать стержень, а затем сломать его.

КАЖДЫЙ прилепляет сварочные стержни, когда учится, и даже старые соли, такие как я, время от времени наклеивают. Я всегда думал это называли сваркой палкой, потому что электрод выглядел как палочка, но я читал на сайте Миллера однажды, что это называется сваркой штучной сваркой, потому что так много людей придерживайся при обучении.

Если дернуть «жало» (электрододержатель) достаточно быстро, вы можете отломить стержень от основного металла и повторно зажгите дугу. Но если он останется там слишком долго и станет слишком горячим, он легко палку снова, и ее следует положить и дать остыть.

Многие

время от времени, когда он заедает, рывки или отрыв стержня могут вызвать

поток, чтобы оторваться от конца. Из-за этого очень сложно нанести удар и снова дугу

без прилипания. Приклеивание удочки — НЕКОТОРЫЕ разочарование. Я пробиваюсь

сумку в моем магазине, чтобы студенты приобрели хорошую координацию глаз / рук, но это

также способ выпустить пар, когда им нужно.

Я пробиваюсь

сумку в моем магазине, чтобы студенты приобрели хорошую координацию глаз / рук, но это

также способ выпустить пар, когда им нужно.

Один быстрое исправление — длинная дуга (удерживайте стержень над пластиной примерно на четверть дюйма) сварочный стержень и обожгите оголенный металл, пока он не достигнет флюса. . Помогает повернуть машину до деформации 10 (другими словами, поднять ребенка) при горении это от. Если вы этого не сделаете, он почти всегда будет снова прилипать к голому стержню. что вы пытаетесь исправить.

Это одна из причин, по которой вы действительно нужно держать сварочные стержни, особенно стержни с низким содержанием водорода 7018, в стержне духовки. Если вы этого не сделаете, то помимо попадания влаги во флюс, который вызывает пористость, или червоточины; флюс может стать хрупким и отслоиться.

В

в другой статье я расскажу о наиболее распространенных видах сварочных стержней, используемых в

магазин и поле, а также объяснение некоторых из менее используемых.

Узнайте больше о стержневых электродах!

Когда применять сварку прилипанием vs.Сварка MIG

Сварка значительно модернизировалась за последние сто лет. Это началось в первые дни двадцатого века, когда сварщики стали использовать переменный ток для зарядки и работы сварщиков. Эти сварщики вскоре проникли на сельские фермы и в городские производственные центры.

По мере совершенствования электрических технологий были внедрены новые методы сварки, такие как MIG, TIG и сварка проволокой. Тем не менее, сварка штучной сваркой оставалась популярным видом сварки для профессионалов, поскольку она помогала решать многие типы сложных сварочных задач.В этой статье мы рассмотрим основные различия между сваркой штучной сваркой и сваркой MIG, плюсы и минусы каждого из них и определим, какой из них следует использовать для ваших конкретных требований к сварке. Мы также кратко коснемся сварки TIG, чтобы отметить ее отличия от двух других типов сварки.

Ручная сварка

Если вы какое-то время занимались сваркой, вы, вероятно, научились сваривать с помощью дуговой сварки. Он включает использование металлической палочки, которая заряжается для создания высокотемпературной дуги.В процессе используется электрический ток, который течет из зазора между сварочной палкой и металлом для образования металлических соединений.

Сварка палкой на протяжении многих лет является доминирующим и самым популярным методом сварки. Это предпочтительный вид сварки для небольших домашних сварщиков и электриков. Считается эффективным методом сварки большинства типов металлических сплавов или стыков. Сварочный аппарат можно использовать как в помещении, так и на открытом воздухе, а также в местах с сквозняками и ограниченном пространстве.Сварка палкой — самый экономичный метод сварки, который дает возможность формировать эффективные соединения даже на ржавых или грязных металлах.

Также существуют некоторые ограничения для сварки штучной сваркой. Он создает очень мощную дугу, которая может сильно нагреть металл. Это затрудняет использование сварки штангой для металлов толщиной менее 18. При сварке штангой также необходимо часто менять стержень. Он выделяет значительное количество брызг, и сварные швы необходимо очистить после завершения процесса сварки.

Он создает очень мощную дугу, которая может сильно нагреть металл. Это затрудняет использование сварки штангой для металлов толщиной менее 18. При сварке штангой также необходимо часто менять стержень. Он выделяет значительное количество брызг, и сварные швы необходимо очистить после завершения процесса сварки.

Новичкам также сложнее освоить и использовать сварку штангой. Умение зажигать и поддерживать дугу особенно сложно, но как только вы научитесь это делать, все станет намного проще.

В настоящее время доступны сварочные аппараты с переменным, постоянным или переменным / постоянным током. Сварочные аппараты с входом переменного тока наиболее экономичны. Эти сварочные аппараты используются для сварки более толстых металлов, ширина которых составляет 1/16 дюйма или больше. Сварочные аппараты идеально подходят для фермеров, тех, кто занимается домашним хозяйством, тех, кто занимается своими руками, и для домашних работ, таких как ограждения и решетки.

Преимущества сварки штангой

- Сварка штангой может использоваться для сварки независимо от краски и коррозии в точке сварки

- Вы можете прикрепить зажим заземления, чтобы удерживать металл в месте, удаленном от точки сварки

- Сварка штангой генерирует большую дугу, которая не зависит от ветра или температуры

- Очень легко заменить или заменить стержни для сварки специальных металлов, включая литые, нержавеющие и т.

д.

д. - Обеспечивает эффективную сварку как в помещении, так и на открытом воздухе

- Сварщики, использующие опцию постоянного тока (d / c) может изменить полярность электрода, чтобы снизить вероятность прожога на более тонких металлах

Недостатки сварки палкой

- Сварка палкой оставляет на металле отложение шлака после того, как соединение было выполнено.Перед покраской или последующей сваркой шлак необходимо удалить со сварных швов сколами или соскоблить.

- Во время сварки штангой также наблюдается некоторое количество брызг. Ручная сварка постоянным током (DC) имеет меньше брызг, чем сварка переменным током (AC)

- Вам нужно будет время от времени заменять стержень, что прерывает процесс сварки

- Очень сложно сваривать металл толщиной менее 1⁄8 дюйм толщиной с сваркой штучной сваркой

Сварка MIG (металл в инертном газе)