азы, технология, выбор тока, техника ручной дуговой сварки

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Содержание статьи

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади.

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как научиться варить сваркой

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

- чирканьем;

- постукиванием.

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

В таком положении получаем прогрев металла на большую глубину.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Как сделать беседку на металлическом каркасе читайте в этой статье, а тут описано строительство сарая на металлическом каркасе.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от другаПотому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

О типах сварных швов и соединений (горизонтальные, вертикальные, потолочные ) и о том, как их правильно варить читайте тут.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию и допускать меньше ошибок, посмотрите видео-урок по сварке.

инструкция для начинающих и видео работ

Безусловно, наилучший способ решить вопрос, как правильно варить сваркой, это обратиться за помощью к профессиональному сварщику или хотя бы посмотреть видео урок для начинающих. Здесь действует золотое правило, и оно звучит так – лучше раз увидеть, чем сто услышать. Нужно, чтобы начинающий сварщик посмотрел через сварочную маску на свариваемый металл, и ему показали, где, что и каким образом надо делать.

Нужно, чтобы начинающий сварщик посмотрел через сварочную маску на свариваемый металл, и ему показали, где, что и каким образом надо делать.Это проходят почти все сварщики, так как невозможно узнать принцип сварки, не познав этот процесс на вид. Лишь после этого, зная, каким образом происходит сама работа, можно начинать практическое освоение этого процесса – именно из практики и тысячи сваренных швов и состоит профессионализм. В этой статье мы расскажем, как научиться правильно варить электросваркой, дадим несколько уроков и полезных советов.

Меры безопасности

Для начала начнем с того, что расскажем немного о культуре этого процесса и чистоте. Сварка – это грязный процесс и, невзирая на то, что увлекательное, довольно опасное. Все опасности относятся с тремя вещами – возможность ожога, ослабление зрения и легкие, где скапливается со временем осадок, который ведет к неприятным болезням. От этого нужно защищаться и беречь себя максимально возможными способами – то есть, соблюдать правила безопасности, а именно:

- Органы дыхания.

Увы, защитить легкие почти не получится – естественно, можно пользоваться респиратором, но это определенные неудобства в работе, тем более для начинающих. В общем-то, если речь идет о 5-10 минутах работы, это еще не так страшно, но если рассматривать полный рабочий день, то тут, к сожалению, респиратор не станет лучшим помощником.

Увы, защитить легкие почти не получится – естественно, можно пользоваться респиратором, но это определенные неудобства в работе, тем более для начинающих. В общем-то, если речь идет о 5-10 минутах работы, это еще не так страшно, но если рассматривать полный рабочий день, то тут, к сожалению, респиратор не станет лучшим помощником. - Защита глаз – эту фразу надо говорить очень громко. Ее необходимо запомнить как два плюс два. Без этого вопрос, как научиться правильно варить сваркой, просто не решается. Крик (или предупреждение) «Глаза!!!» необходим, чтобы работающие рядом люди смогли успеть защитить органы зрения от действия яркой дуги.

- Спецодежда – именно одежда в основном защищает от ожогов, которые появляются от попадания на кожу расплавленного металла, а также от большой дозы ультрафиолета. Сварщику нужно работать одетым, так сказать, с ног до головы, и эта одежда не является отнюдь легкой и тоненькой футболкой или шортами – это плотный брезент, одевающийся поверх нательного белья.

Естественно, понятно, что летом эта экипировка вызывает некоторые сложности – сказать, что жарко работать, это просто промолчать. Безусловно, потихоньку привыкаешь, но вначале это очень неприятно.

Естественно, понятно, что летом эта экипировка вызывает некоторые сложности – сказать, что жарко работать, это просто промолчать. Безусловно, потихоньку привыкаешь, но вначале это очень неприятно.

И, конечно же, голова на плечах. Бездумное обращение со сваркой может быть чревато печальными последствиями, как для работы, так и для вас лично.

Как зажигать и удерживать дугу

Освоить, как правильно держать дугу это – скорей всего, основной момент. Но, не умея этого, решать вопрос, как научиться варить сваркой, можно и не начинать. Во время работы со сварочным аппаратом дугу нужно удерживать в любом положении тела. Это все приходит с практикой, и теория, и видео уроки, тут помочь почти ничем не смогут. Если все же попробовать описать весь процесс в теории, то будет выглядеть таким образом:

- Берем металл потолще (какую-то обычную болванку), выставляем на сварочном аппарате максимальный ток (хотя бы, на половину возможностей), подсоединяем к болванке массу, устанавливаем электрод, одеваем сварочную маску и пробуем прикоснуться кончиком стержня болванки.

Начнет искрить, но ваша цель состоит в том, чтобы закрепить эту дугу и держать ее в течение долгого времени.

Начнет искрить, но ваша цель состоит в том, чтобы закрепить эту дугу и держать ее в течение долгого времени. - Когда поймете и почувствуете, каким образом это происходит, можно попытаться передвигать электрод в каком-то направлении, смотря за происходящим. На этом этапе можно не уделять большого внимания непосредственно процессу сварки металлов – самое главное, это дуга, а точней, ее удержание.

- Когда дуга начнет получаться, на агрегате нужно сделать меньше ток и научиться включать дугу на небольших токах. Тут, опять же, все будет зависеть от вас. Просто начинаем учиться делать так, чтобы дуга не пропадала, а если и пропадала, то на короткое время, пока болванка не остыла.

Когда включение электрода и удержание дуги будет хоть как-то получаться, основную долю вашего внимания нужно будет перенести на болванку, а точнее, понять, где шлак, а где чистовой металл. Шлак имеет темный оттенок, а металл светлый. Первый обязан расходиться в стороны, а второй находится на свариваемом шве.

Принцип сварки металлов

В принципе, соединения металлов это несложный процесс для понимания – электрическая дуга плавит края соединяемого металла и в это же время наносит на соединение металл с электрода. Даже если просто провести электрод вдоль соединения, то шов заварится – каким образом он это сделает, это уже иной вопрос, это зависит от уровня мастерства непосредственно сварщика, а точней от того, как он правильно усвоил урок, как варить шов сваркой, и все нюансы, связанные с этим.

- Самое главное, что необходимо знать, это скорость наплавления материала – если проводить электрод быстро, то стык будет сделан с пропусками. Если это выполнять не спеша, то металл начнет сильно чрезмерно оплавляться, а иногда (при малой толщине соединяемых металлических листов) даже прожигаться. Опять же, этот момент необходимо определять экспериментальным путем.

- Это же относится и к силе тока, с которой делается сварка – сильный ток прожигает металл, слабый не полностью проваривает.

По большому, сварщик сам для себя подбирает оптимальное напряжение и уже приспосабливается к нему. Спросите, как?

По большому, сварщик сам для себя подбирает оптимальное напряжение и уже приспосабливается к нему. Спросите, как?

Существует такое определение, как сварка рваной дугой – то есть, во время работ, смотря за состоянием свариваемых материалов, вы просто на очень короткое время прерываете дугу, давая этим материалу чуть остыть. Как правило, по этой технологии происходит варка труб – металл надевается на шов, образно говоря, елочкой либо небольшими передвижениями электрода сперва слева направо, а затем наоборот.

По большому счету соединение труб сваркой – это отдельная тема, которая требует подробного описания. Если коротко рассматривать данный процесс, то происходит он в два этапа. Для начала, это заполнение соединения между двумя трубами (они соединяются стык в стык, между трубами в обязательном порядке обязан быть зазор в несколько миллиметров). И следующее, это усиление шва, оно делается под большим напряжением, на данном этапе работ убираются все огрехи и пропуски первого этапа.

Провар – если говорить проще, то глубина проплавления краев соединяемого металла. Опять-таки, тут есть тонкая грань, на которой и нужно сбалансироваться сварщику. Переходя данную грань, и сильно переплавляя металл, вы создаете с обратной стороны соединения наросты – они не принципиальны, когда речь идет о деталях, которые можно варить с обеих сторон. Но вот если рассматривать трубы, то тут данные наросты являются уменьшением диаметра трубы.

Если рассматривать недогрев, то тут подразумевается некачественный шов. Узнать плохо проваренный стык можно по обратной стороне детали – во время сварки металл (естественно, если он не имеет толщины больше сантиметра) с тыльной стороны обязан раскаляться докрасна. После сварочных работ на этом участке видны изменения в цвете металла и образуется окалина.

Сварка швов в разных плоскостях

Что еще нужно сказать относительно сварки, так это о горизонтальных и вертикальных стыках. Вертикальный шов делается чуть проще, что нельзя сказать о горизонтальном. Между прочим, тут есть один уникальный парадокс – начинающим сварщикам, по какой-то проще дается горизонтальный шов, а вот с вертикальными соединениями возникают проблемы. Как с вертикальный шов сваркой? По принципу рваной дуги – но в этом случае наплавляемый металл меньше вниз стекает.

Между прочим, тут есть один уникальный парадокс – начинающим сварщикам, по какой-то проще дается горизонтальный шов, а вот с вертикальными соединениями возникают проблемы. Как с вертикальный шов сваркой? По принципу рваной дуги – но в этом случае наплавляемый металл меньше вниз стекает.И в конце темы, как правильно варить сваркой, расскажем коротко о потолочном шве, он среди прочих стыков считается самым проблематичным для начинающих. Вся сложность состоит, опять же, в стекании металла вниз. Чтобы это не произошло, потолочный шов необходимо варить быстро и с немного увеличенным током – здесь уже нужен опыт.

Оцените статью: Поделитесь с друзьями!как правильно делать швы, инструкции с фото и видео

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

23.03

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

При выполнении горизонтального шва нужно правильно подобрать угол наклона электрода и скорость прохода

Угловой

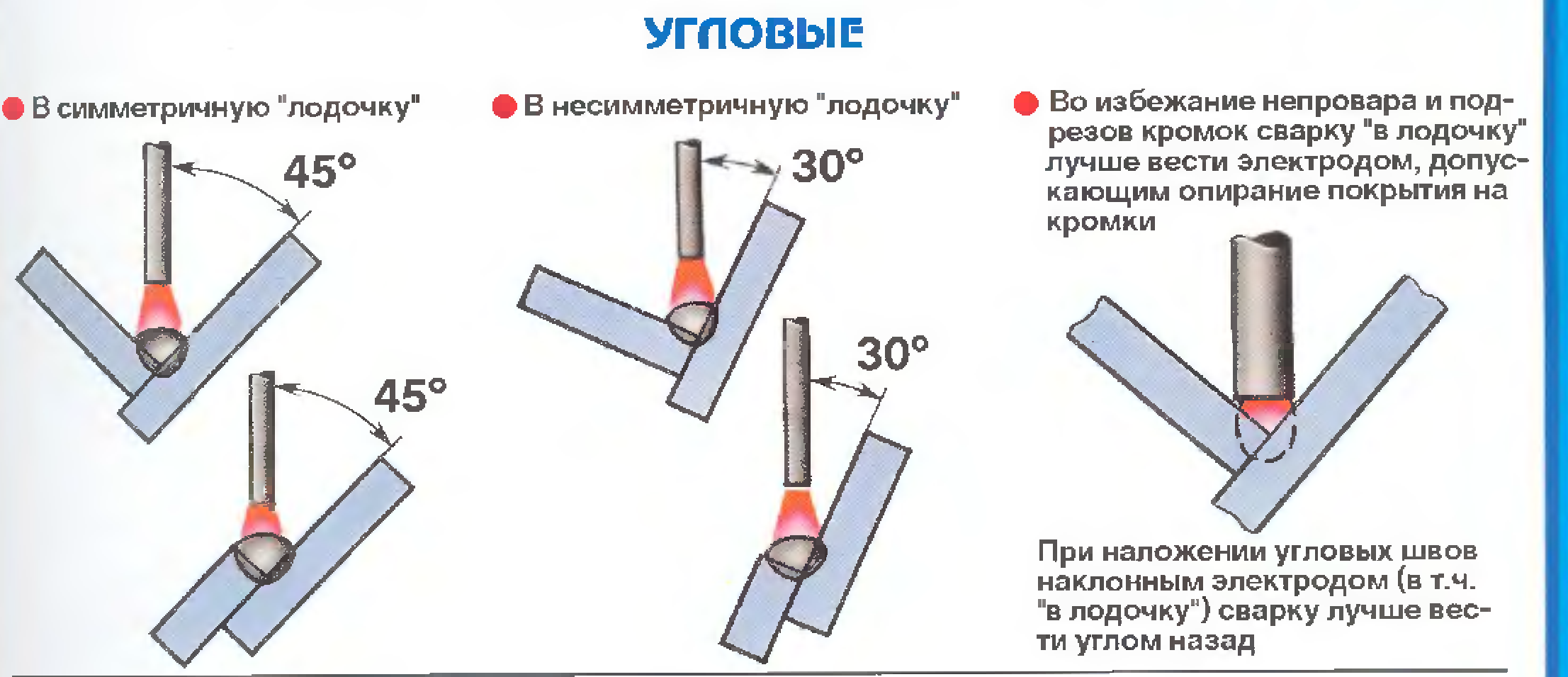

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

Оцените статью: Поделитесь с друзьями!Самостоятельно научится варить электросваркой с нуля — как пользоваться и работать со сварочным аппаратом самому в домашних условиях

12НояСварочный аппарат может использоваться для работы, строительства или просто для домашнего использования в подходящих моментах. Сейчас можно учиться на профессионального сварщика в колледже, но для пользования дома достаточно знать правила и тренировать руку. Актуальность этого навыка обусловлена тем, что металлические элементы не могут быть прикреплены другим способом так, чтобы не было заметно стыков. В статье мы расскажем о том, как самостоятельно научится варить сваркой в домашних условиях.

Азы электросварки

Скрепление металлических конструкций происходит за счет того, что материал нагревается до высоких температур плавления. Делается это с помощью электрических дуг – они могут плавить изделие только на маленькой площади (сварочная ванна), образуя шов. Расплавленный металл при правильном воздействии входит в диффузионный процесс, то есть молекулы начинают переходить из одного участка в другой, образуя прочные связи. Для разных химических элементов, пород и сплавов требуются различные электродуги и подходящий температурный режим, мощность оборудования и подаваемый ток.

Какие виды электросварки существуют

- ММА. Простой и удобный в использовании ручной аппарат, для которого нужны электроды с обмазкой. Подходит для домашнего применения, недорого стоит, но его применение невозможно для ряда металлических конструкций, только для нержавеющей стали и черного металла.

- TIG – технология, которая открывает возможность работать с большим количеством веществ.Особенность в электроде, который используется для создания дуги, а также в специальной атмосфере из инертного защитного газа, чтобы получить ровный шов. Преимущество – это чистота действия, мощность оборудования. Минус – необходимо специальное обучение, так как научится самому правильно варить электросваркой такого типа сложно.

- MIG-MAG. Это приспособление полуавтоматического плана. Вместо электрода автоматически подается сварочная проволока. Ее использование подходит для атмосферы с инертными и активными газами, с различными металлами. Современное оборудование, которое используется и в домашних условиях. Сварной стык получается гладким, аккуратным, производительность и скорость труда увеличивается. Но в гараже или мастерской сама установка вместе с баллоном будет занимать много места.

- SPOT, она же – точечная сварка, применяется в случаях, когда требуется аккуратная припайка, важен внешний вид, например, при кузовном ремонте машин в автосервисе.

Чем обоснована надёжность сварки: основы сварочных работ

Прочность обусловлена пластичной деформацией, которая происходит на молекулярном уровне, потому что молекулы взаимно проникают в свариваемые тела. Это достигается путем нагревания металлов с помощью сварочной дуги. Классический производственный способ до настоящего времени электродуговой, когда используется электрон и сила тока. Но сейчас все более актуальными становятся технологии, использующие лазер, ультразвуковые излучения. Они фактически не оставляют шва после себя. Аппараты в основном работают на основе инвертора, то есть устройства, которое создает переменное напряжение.

Способы сварки: как самостоятельно научиться варить электросваркой

Новичку нужно начинать с основ, а именно с освоения двух техник. Их применяют в соответствии с задачами. Различают:

- Газопрессовую. С помощью ацетилкислорода получается пламя высокой продуктивности, оно позволяет скреплять даже самые мощные конструкции, например, тяжелые трубы с широкой толщиной стенок.

- Контактную. Результат получается за счет напряжения, которое дает электрический ток. При этом можно варить встык, внахлест, а также точечно.

- Роликовую. Автоматический крутящийся аппарат вращает электроды, шов образуется за счет силы сжатия.

- Электрошлаковую, или ЭШС. Расходники выходят очень дорого, поэтому применяется редко, когда важно получить изделие высокой прочности и качества. Сварочная ванна образуется в среде шлака.

- Термитную. Применяется термит – это порошкообразная смесь их алюминия, магния и железной окалины.

Технология работы

При соприкосновении двух противоположно заряженных элементов (металла и электрода) под напряжением появляется сварочная дуга. Сварщик направляет ее в выделенную область, под ее действием происходит значительный нагрев. Плавится не только исходный, свариваемый материал, но и сердцевина электродуги, которая стекает в сварную ванну – на этом месте образуется шов. Защитное покрытие образует газовое облако, которое оберегает процесс от влияния кислорода. Чтобы получилось ровное соединение, нужно передвигать аппарат под определенным углом с определенной скоростью – эти показатели зависят от типа металлических деталей. На стыке останется шлак, его можно сбить молотком, а затем зачистить.

Как самостоятельно научиться ручной дуговой электросварке ММА – что потребуется для работы

Наш совет новичкам: начинайте обучение с этой технологии. Она менее затратна, не требует особенного обращения, а инструкция по безопасности проста. Для процесса нужны:

- Сварочный аппарат. Можно использовать распространенные, простые и недорогие трансформаторы, выпрямители для постоянного тока или современные инверторы, которые не дают скачков напряжения, а поэтому предлагают ровный шов.

- Провода. При выборе обращайте внимание на качественную изоляцию из резины, на вилки, которые предназначены для вашей модели прибора, и на сечения проводов – от 16 до 35 квадратных миллиметров.

- Держатели для электродов. Их можно сделать и своими руками, но это не рекомендуется из-за малой надежности. Оптимальными считаются «прищепки», которые крепко захватывают инструмент. Материал изготовления – латунь или медь. Электрододержатель будет постоянно находиться в руках у сварщика, поэтому требуется его примерить по размеру ладони и по тяжести.

- Зажим для массы. Также должен быть крепким и надежным.

Видео: как выбрать сварочный инвертор

Как научится работать сваркой в домашних условиях безопасно – экипировка

От оснащения зависит техника безопасности, а также удобство. Обязательно понадобятся:

- Маска или щиток. Первый более полноценный вариант, потому что не приходится держать изделие свободной рукой. Второй может применяться только для недлительной работы, когда нужно быстро приварить элементы. Защитное стекло защищает от искр и дыма. А светофильтр – от ожога роговицы и слезоточивости. При этом он должен хорошо отражать цвет, чтобы сварщик мог различать мельчайшие детали. Основа приспособления из качественного пластика, который не плавится от металлических брызг. Можно брать щиток с металлической ручкой, но они тяжелые.

- Одежда также должна быть специальной, очень прочной, без лишних карманов и накладок, чтобы ни на чем не могли задержаться стружки.

- Обувь лучше брать из твердой кожи с высокими голенищами.

- Рукавицы, или краги, шьются с наполнителем из брезента.

При выборе этих элементов спецодежды следует руководствоваться правилом – все части тела, особенно запястья и щиколотки, шея, должны быть прикрыты.

Какие электроды использовать

Чтобы научиться сваривать электросваркой, нужно подобрать правильные расходные материалы. Обратим внимание на электрический проводник. Он может быть в виде проволоки для полуавтоматов и выполнен как палочки с металлической сердцевиной и обмоткой. Новичкам мы рекомендуем брать вторые, ими легче управлять. Оптимальный диаметр сечения – 3 мм. Меньше понадобятся для сваривания тонколистовых изделий, больше – для промышленных целей и мощного оборудования.

Пошаговая инструкция для начинающих

Начните с подготовки рабочего места. Рядом не должно находиться легковоспламеняющихся и горючих веществ. Пол в помещении может быть бетонный или земляной. Лучше всего сваривать конструкции на открытом воздухе или в хорошо проветриваемом обширном пространстве. Рядом должны быть средства для тушения пожара и аптечка. Теперь перейдем к этапам обучения о том, как научиться самому варить сварочным аппаратом.

Как подключать электрод

Вставьте его в держатель, он не должен шататься. Затем подсоедините два сварочных кабеля. Они имеют различную маркировку (плюс и минус). Положительный заряд подают к детали (с помощью зажима), а отрицательный к электрическому проводнику. Такая полярность увеличивает нагрев металла.

В статье мы рассказали, как правильно научиться варить сваркой с нуля самому. В качестве завершения предлагаем вам посмотрет

Начало сварки: зажигаем дугу

Электродуга создается самостоятельно при соприкосновении полярно заряженных элементов двумя способами:

- чирканьем – проведите полоску вдоль стыка;

- постукиванием – стукните 2-3 раза по месту, где не важен след.

Если искра сразу не образовалась, нужно отбить лишнюю обмотку. Можно работать дальше.

Наклон

Наклоняйте электрод в свою сторону на угол в диапазоне 30-60 градусов. Это обеспечивает хорошее прогревание шлаковой ванны. Но в ряде случаев это не нужно, тогда применяют способ «углом назад», то есть от себя, тогда шов тянется за кончиком защитного покрытия.

Как научиться пользоваться сваркой и определять скорость движения

Нельзя плотно прикладывать электрический проводник к металлической конструкции, между ними должно быть 2-3 мм, это расстояние нужно для образования шлаковой ванны. Как быстро совершать манипуляции зависит от напряжения и степени прогрева, обычно это индивидуальный показатель, его можно определить по степени нагрева и раскаливания при соприкостыка.

Как правильно сваривать детали

Перед началом процесса нужно создать временные крепления – стяжки, заклепки. Они позволят не стягивать на одну сторону конструкцию, чтобы она не деформировалась. Тогда шов получится ровный, а форма такой, которой она была задумана. Только после этого можно приступать к активным действиям.

Выбор тока

Он всегда зависит от типа металлических соединений и от электрода. Если напряжения в домашней сети не хватает для нужной силы, можно пройтись в два слоя или проводить работу медленнее, чтобы достигнуть оптимальной температуры. Таблица соответствия:

| Диаметр электрода, мм | Толщина металла, мм | Сварочный ток, А |

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5-6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

Заключение

ь видео:

Как правильно варить дуговой сваркой

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Содержание:

- Принцип работы аппарата дуговой сварки

- Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

- Какие бывают электроды, и как не ошибиться в их выборе?

- Технология выполнения ручной дуговой сварки своими руками

- Техника безопасности или как защитить себя сварщику?

Принцип работы аппарата дуговой сварки

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

Сварочные трансформаторы

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

Сварочный выпрямитель

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее — сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты — инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса — подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе — это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

Как правильно варить металл: основы, технология, рекомендации

В любом домохозяйстве постоянно требуется построить или починить какую-нибудь конструкцию из металла. Самым прочным соединением двух металлических деталей является сварка. Кузнечная сварка известна человечеству уже несколько тысячелетий, сварке же электрической дугой или газовой горелкой — немногим больше столетия.

Как правильно варитьИ если ремесло (или даже искусство) кузнеца требовало многолетнего обучения и накопления опыта, то электродуговую сварку на начальном уровне при желании и наличии соответствующего оборудования вполне можно освоить за несколько дней.

Основы сварки

Чтобы научиться правильно варить, необходимо ориентировать в физических основах процесса сварки. Любой сварочный аппарат создает в небольшой рабочей зоне на стыке двух свариваемых деталей температуру выше температуры плавления свариваемого металла, так называемую сварочную ванну. В ней превратившаяся в жидкость часть металла обеих деталей смешивается друг с другом и с металлом расплавившегося электрода. После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

- электрической дугой;

- газовой горелкой.

- Газовая горелка

- Как правильно паять электрической дугой

Электросварка безопаснее, поскольку нет риска взрыва газа, и проще в освоении для тех, кто только учится правильно варить.

Электрическую дугу создают при пропускании тока большой силы через воздушный зазор между свариваемыми деталями и электродом.

Как правильно варить

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Технология сварочных работ

Сварочные работы происходят при высокой температуре. Электрическая дуга является источником тепла для нагревания и частичного расплавления рабочей зоны. Она возникает в воздушном зазоре между деталью и электродом, поддерживается все время операции и плавно перемещается вдоль линии шва.

Размеры образующейся рабочей зоны расплавленного металла, или сварочной ванны, определяются

- выбранным режимом работы;

- скоростью движения электрода;

- свариваемыми материалами;

- толщиной деталей и конфигурацией кромок.

Средние размеры сварочной ванны:

- ширина- 0,8-1,5 см;

- длина 1-3 см;

- глубина — около 0,5-0,7 см.

Чтобы правильно варить, необходимо выбрать материал и толщину электрода в соответствии с толщиной свариваемых деталей. Электрод покрыт тонким слоем флюса, или обмазки. При нагреве этот флюс плавится и образует защитную газовую область над рабочей зоной, что противодействует попаданию в рабочую зону кислорода воздуха. По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

Типы сварочных аппаратов

На рынке представлено большое количество моделей сварочных аппаратов разных типов.

Из всего их разнообразия:

- трансформаторы;

- выпрямители;

- инверторы;

- полуавтоматы;

- автоматы;

- плазменные;

В условиях домашней мастерской чаще всего применяют трансформаторы — из-за их дешевизны и инверторы из-за простоты и удобства в работе. Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Трансформаторные

Устройство таких аппаратов крайне простое — это мощный понижающий трансформатор, во вторичную обмотку которого и включают рабочую электрическую цепь.

Трансформаторный сварочный аппарат

Преимущества трансформатора:

- неприхотливость;

- живучесть;

- простота;

- дешевизна.

Недостатки

- очень большой вес и габариты;

- низкая стабильность дуги;

- работа переменным током;

- вызывает броски напряжения в питающей сети.

Такой аппарат требует от сварщика мастерства и большого опыта. Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Инверторы

Инверторный аппарат имеет гораздо более сложную конструкцию. Инверторный блок многократно преобразует входное сетевое напряжение, доводя его параметры до необходимых. За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

Инвертор

Преимущества инвертора:

- малый вес и габариты;

- стабилизированное напряжение и ток в цепи;

- дополнительные функции антиприлипания и горячего старта;

- возможность точной регулировки параметров тока и дуги;

- не вызывает бросков напряжения в питающей сети.

Есть у инвертора и недостатки:

- высокая цена;

- низкая морозостойкость.

Обучение тому, как правильно варить, лучше начать с инвертора. Стабильность параметров дуги и дополнительные функции, облегчающие старт и предотвращающие «залипание», позволят новичку сосредоточиться на шве и быстрее освоить технологию.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.;

- Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.

До начала главной операции свариваемые детали необходимо тщательно очистить от механических загрязнений, старой краски, ржавчины и обязательно обезжирить. Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

При соединении тонкостенных конструкций или просто протяженных швов детали прихватывают друг к другу в нескольких равноотстоящих друг от друга точек, чтобы избежать термических деформаций.

Будущий сварщик заранее должен знать и предвидеть:

- потенциальные проблемы;

- разновидности дефектов

и продумать, как их избежать.

Начинают с трех простейших видов соединений