Виды эпоксидной смолы и характеристики, состав полимера

Эпоксидная смола, как строительный материал, давно уже не является диковинкой. Его популярность остается достаточно высокой даже среди тех, кто ни разу не имел дела с полимерами. Еще 60 лет назад эпоксидную смолу начали активно применять в промышленности и в быту. Но изначально она рассматривалась исключительно, как клеевой состав.

Сегодня область применения, как и возможности современных смол, существенно расширились. Внедрение новых технологий производства композитных материалов позволило получать целый ряд разновидностей смол с различными уникальными характеристиками. Виды эпоксидных смол и их назначение напрямую зависят от состава и количества наполнителей, к которым относятся растворители, стабилизаторы, отвердители и пластификаторы.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками.

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители.

- Алебастр или цемент способны повысить прочность полимера, уплотняя его структуру. При необходимости в основной компонент может добавляться до 40% порошковых наполнителей.

- Мелкозернистая микросфера предназначена для снижения плотности смолы. Наполнитель представлен шариками из порошка, плотность которых ниже плотности полимера. В результате можно получить «воздушную» массу с относительно низкой плотностью.

- Стекловолокно или хлопковое волокно выполняет армирующую функцию. Вязкость смолы при добавлении волокна повышается, однако текучесть способствует заполнению всех полостей и пор. Такие наполнители используют при производстве стеклопластиков и прочих композитных материалов.

- Измельченная древесина является альтернативой микросферы. Натуральный компонент менее дорогой, по сравнению с синтетическим, ведь древесная крошка, в большинстве своем, является отходом на деревообрабатывающих предприятиях.

- Аэросил повышает тиксотропность смолы. Тиксотропность – это способность повышать свою вязкость (загустевать) в статичном состоянии.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей. - Графит добавляется, как пигмент. С ним смола приобретает характерный серый оттенок. Также в роли пигментных порошков выступает алюминиевая пудра или двуокись титана.

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Характеристики полимера

В чистом виде эпоксидная смола напоминает стекло с тем лишь отличием, что она имеет желтоватый оттенок. По консистенции основной компонент смолы похож на свежий мед. В зависимости от состава олигомера цвет эпоксидки может быть более темным и даже оранжевым. Введение наполнителей сказывается и на внешнем виде полимера. Он приобретает различные оттенки: белый, серый, коричневый и черный. Если говорить о пигментных веществах и колерах, то современные технологии позволили получить целую гамму цветов.

Как было сказано выше, эпоксидная смола инертна к активным веществам, в том числе и галогенам. Разрушиться отвержденный полимер может только под действием концентрированных кислот. Щелочи остаются для смолы абсолютно безвредными. Перечень материалов, с которыми «работает» эпоксидка, достаточно объемный. Приведем примеры лишь некоторых из них:

Приведем примеры лишь некоторых из них:

- древесина;

- металл;

- керамика;

- фаянс;

- кода;

- резина.

Различные виды эпоксидной смолы дают разные результаты, касающиеся свойств клеевого шва или отвержденной массы. В качестве примера технических характеристик материала можно рассмотреть самую популярную марку полимера – ЭД-20.

Ее плотность составляет 1,2 кг/м3. Прочность на деформации измеряется единицами давления. Так, для деформации растяжения прочность составляет 40-90 МПа, для изгиба – 80-140 МПа, для сжатия – 100-200 МПа. Важной характеристикой является температура отверждения и время полной полимеризации. Эти параметры необходимо учитывать, подбирая материал для конкретных видов работ. Смола ЭД-20 полимеризуется за 1,5 часа при температуре 20°C градусов.

Приготовление состава сводится к смешиванию основного компонента с отвердителем. Точные пропорции указываются заводом, который занимается изготовлением полимера.

Теплостойкость – параметр, указывающий предельное значение температуры для эксплуатации материала, она достигает 170°C градусов. Ударная вязкость выражается, как доля энергии, приходящаяся на единицу площади поверхности слоя смолы.

Классификация

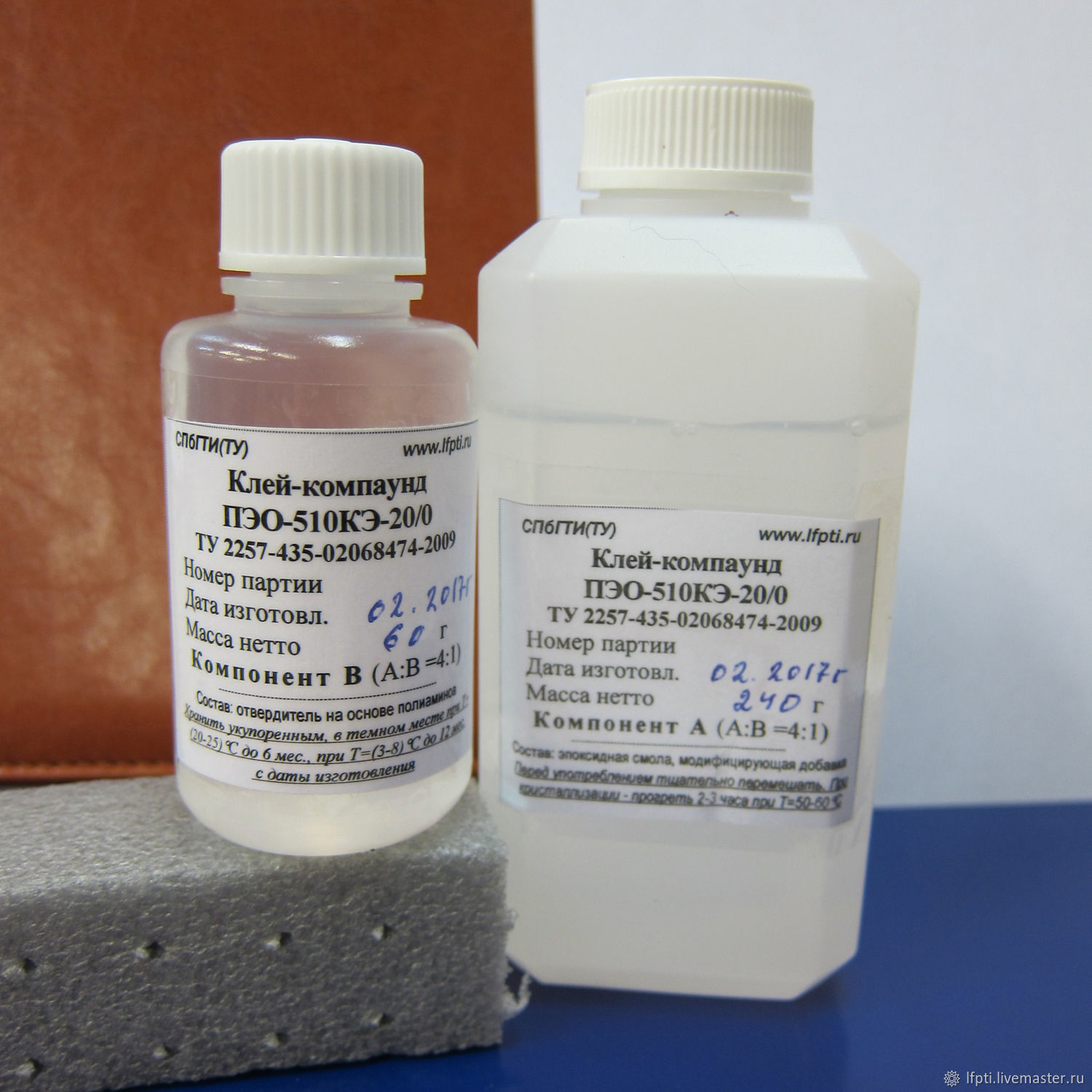

Практически все марки эпоксидных смол, которые продаются для бытовых нужд, представлены двухкомпонентным составом. Как правило, основной компонент называют компонентом «А», а отвердитель – компонентом «Б». Эти компоненты хранятся в разных упаковках. Удобная фасовка позволяет оптимизировать расходы, рассчитав количество материала для данного вида работ. В тривиальной классификации смолы можно разделить на две большие группы: полимеры холодного и горячего отверждения.

Смолы холодного отверждения наиболее востребованы в домашних условиях, так как процесс полимеризации протекает при относительно низких температурах, сравнимых с температурой окружающей среды. Для горячего отверждения требуется создание специальных условий.

Другой способ разделения смол на отдельные категории связан с компонентом поликонденсации. Если в качестве такового выступают эпихлоргидрин и бисфенол А, то соответствующие смолы называются эпоксидно-диановыми, это самый распространенный вид смол. В России производство полимеров промышленного назначения подлежит сертификации, поэтому маркировка эпоксидной смолы определена ГОСТом. Эпоксидно-диановые смолы имеют обозначение, в основе которого лежит аббревиатура «ЭД» (вышеприведенный пример).

Различают следующие виды смол:

- эпоксидно-диановые смолы;

- эпоксидно-диановые смолы для ЛКМ;

- эпоксидные модифицированные смолы;

- смолы специального назначения.

В представленные категории попадают не все марки. Современные производители осваивают европейские технологии. В результате слияния компаний на российском рынке появляется продукция с зарубежными брендами.

Многие фирмы определяют назначение своей продукции. В магазине стройматериалов можно приобрести клеевые составы, компаунды, смолу для рисования, заливочных работ, для изготовления мебели. Приведем примеры классификации по ГОСТ.

Эпоксидно-диановые смолы

Материалы отечественного производства отличаются низкой стоимостью. За выгодную цену придется пожертвовать качеством продукции. Если с техническими показателями проблем не возникает, то прозрачность эпоксидно-диановых смол не самая высокая. При отсутствии выбора эпоксидку ЭД используют в качестве компаунда, однако существуют более адаптированные для этих целей марки.

- ЭД-22. Смола отличается низкой вязкостью и позиционируется, как универсальный материал. Производится в соответствии с ГОСТ10587-84. В нормативном документе прописаны требования и к прозрачности смолы, однако предусматриваются отклонения, поэтому можно встретить экземпляры с явно выраженным желтым оттенком.

- ЭД-20. Можно считать, что данная марка более совершенный вариант смолы ЭД-22. Она также характерна своей низкой вязкостью, но некоторые показатели имеют более высокое значение.

- ЭД-16. Смола с противоположными показателями вязкости. Она практически не используется в быту и служит, в основном, для производства стеклопластика.

- ЭД-8 и ЭД-10. Относятся к «твердым» смолам. На производстве они используются в качестве электроизолятора. В быту и строительстве применяются при проведении заливочных работ. Отличаются высокими показателями прочности, за что и получили соответствующее второе название.

Эпоксидно-диановые смолы для лакокрасочных материалов

Эпоксидные смолы марок Э-40, Э-40р и Э-41 в магазинах стройматериалов не найти, так как данные полимеры не предназначены для бытового использования. Они широко применяются для изготовления эмалей, лаков, красок, шпатлевок, защитных покрытий, а также в качестве клеев.

Продукция соответствует ТУ 2225-154-05011907-97 и ТУ 2225-595-11131-395-01. Она поставляется на комбинаты лакокрасочной промышленности или изготавливается в их цехах.

Эпоксидные модифицированные смолы

К модифицированным смолам относятся материалы, у которых те или иные характеристики изменены путем введения различных добавок. Промышленное применение полимеров требует высоких показателей прочности, термоустойчивости, эластичности или клеевых свойств. Для модифицированных свойств также определены маркировки, согласно ГОСТ или ТУ.

- КДА-2. Данная марка используется в качестве связующего элемента в углепластиках или стеклопластиках, но, благодаря высокой адгезии, смола может служить клеевым составом. Возможно проведение заливочных работ, однако материал вызывает интерес только в плане создания электроизоляционной прослойки.

- К-02Т. Высокая степень текучести позволяет пропитывать волокна намоточных изделий. Смола К-02Т добавляется с целью их цементации.

- ЭЗ-111. Применяется исключительно в электротехнических изделиях. Примером может служить герметизация трансформаторов или заливка электродеталей.

- УН-562 и УП-599. Модели отличаются наличием в составе пластификатора, который повышает их эластичность. Используются в заливочных работах, особенно в местах, подверженных вибрационным нагрузкам.

- К-153, К-115, К-176, К-201. Серия эпоксидных смол повышенной плотности. Они выступают в качестве герметика во многих отраслях промышленности.

- КДА известен потребителям, как двухкомпонентный эпоксидный клей.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

- ЭА. Можно использовать для заливки напольных покрытий в производственных помещениях.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты. - УП-610. Входит в состав сверхпрочных стеклопластиков.

- УП-643. Усовершенствованная модель, повышающая теплостойкость и химическую стойкость стеклопластиков.

- ЭХД. Хлорсодержащая смола, ее высокие показатели прочности, теплостойкости, огнеупорности и влагостойкости вводят материал в разряд универсальных компаундов.

- УП-631. Применима в сфере обеспечения пожарной безопасности. Самозатухающие свойства востребованы при монтаже огнезащитных пропиток.

Некоторые марки смол не попали в указанную классификацию. Отдельной группой выступают материалы линейки «Эпоформ». Они адаптированы для заливочных работ и продаются в специализированных магазинах. Среди марок Эпоформ встречаются компаунды с высокими показателями прозрачности, которые используются в изготовлении мебели, бижутерии и прочих декоративных композиций. Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

виды, характеристики, применение и популярные марки

Эпоксидная смола – материал, знакомый многим. Она появилась на рынке более 60 лет назад и до сих пор широко применяется в строительстве. Область использования касается и промышленности, домашнего хозяйства. Сейчас выпускается множество разновидностей эпоксидных смол с уникальными характеристиками и свойствами.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители – алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы – мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) – повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка – нужна для снижения удельного веса продукта;

- аэросил – помогает избежать потеков смолы на вертикальных поверхностях;

- графит – требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра – также окрашивают прозрачный материал в белый и серый цвет соответственно.

к содержанию ↑Добавление таких наполнителей позволяет после отверждения эпоксидки получить качественную пластмассу с заданными свойствами. Для уменьшения хрупкости к сырью добавляют пластификаторы, например, касторовое масло. Доля их обычно определяется экспериментальным путем.

Преимущества эпоксидных смол

Почему в строительной отрасли материал применяется повсеместно? У него множество достоинств и преимуществ перед прочими смолами:

- стойкость к действию абразивных веществ, что снижает скорость износа;

- высокая прочность клеевого шва;

- отличные физико-химические характеристики;

- наиболее низкая влагопроницаемость;

- отсутствие усадки или небольшой ее показатель в процессе эксплуатации изделий.

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон. Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

- древесины;

- фаянса;

- керамики;

- резины;

- кожи.

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность – 1,16-1,25 кг м3;

- прочность на растяжение – 40-90 Мпа, на изгиб – 80-140 Мпа, на сжатие – 100-200 Мпа;

- температура для полимеризации – от +20 градусов, время отверждения – 1,5 часа;

- объем отвердителя – 5 частей на 1 часть смолы;

- водопоглощение за 24 часа – не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость – 5-25 кдж/кв.

м.

м.

Виды смол

Любая эпоксидная смола двухкомпонентная, она включает основной состав и отвердитель в двух отдельных упаковках. В зависимости от компонентов, из которых состоит материал, он делится на смолы холодного и горячего отверждения. Последний тип отверждения потребуется, если конечные изделия предполагается использовать в агрессивных условиях, под действием высоких температур, химии.

Также все эпоксидки делятся на следующие разновидности:

- Эпоксидно-диановые. Включает материалы с маркировкой ЭД-20, ЭД-22, ЭД-16, ЭД-10, ЭП СМ ПРО. Их можно применять в быту, промышленности. Они хорошо подходят для изготовления наливных полов, пропиточных компаундов, создания клеев и герметиков. Из таких смол делают разные виды пластика, защитных покрытий.

- Эпоксидно-диановые для лакокрасочных материалов. Это – эпоксидки марок Э-40, Э-40 Р, они участвуют в производстве лаков, краски, иных покрытий, стойких к повреждению.

- Эпоксидно-модифицированные — ЭПОФОМ 1, 2, 3.

Входят в состав эпоксидных компаундов, участвуют в ремонте полов, трубопроводов.

Входят в состав эпоксидных компаундов, участвуют в ремонте полов, трубопроводов. - Смолы эпоксидные специального назначения. Обладают особыми свойствами, что позволяет эксплуатировать их в экстремальных условиях. Примером можно назвать смолу ЭХД (хлорсодержащую), УП-637 (с резорцином), ЭДА и многие другие.

Получение и производство

Материал производят в России, странах СНГ, за рубежом. Впервые он был получен французским химиком Кастаном, это произошло в 1963 году. Средство можно сделать методом поликонденсации эпихлоргидрина с фенолом или пищевыми маслами, например, соевым. Такой процесс получил название «эпоксидирование». Самые ценные сорта смол получаются в результате каталитического окисления непредельных соединений. Это позволяет придать продукту более высокие прочностные свойства, гидроустойчивость.

к содержанию ↑Поскольку любая смола 2-компонентная, для ее разведения потребуется отвердитель (амин, ангидрид, некоторые кислоты). К отвердителям в процессе производства нередко добавляют катализаторы отверждения.

После этого смола застывает, переходит в нерастворимое соединение.

Популярные марки

Реализуется огромное количество смол разных производителей – «Новол» (Novol), «Эпоксимакс», «Момент» («Хенкель»), «Химпром», «Химизоляция», «Мила Групп», «Югреактив», «Эпитал», «Экованна», «Леонардо» (смолы для творчества) и многие другие. Ниже приведены известные марки эпоксидки:

- Наливной состав EPS 2106. Двухкомпонентное окрашенное средство для финишных, выравнивающих покрытий на бетон либо как самостоятельное покрытие.

- «Арт-Массив» и «АРТ-ЭКО». Низковязкие составы на основе модифицированной смолы и отвердителей, применяются для покрытия дерева, камня, металла. Позволяют делать красивые 3D-полы.

- «Мастер» МК ХТ-116А. Позволяет заливать заранее подготовленные формы, включается в защитные смеси для бетона, дерева, металла. Придает изделиям неповторимый блеск.

- «Артлайн Кристалл Эпокси» (Artline Crystal Epoxy). Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества.

- «Этал Оптик» («Этал Optic»). Двухкомпонентное средство для литья столешниц, диорам, моделей, малых скульптурных форм.

- Pebeo Crystal Resin Gedeo. Это прозрачная смола для хобби и творчества, имеет невысокую стоимость и продается в удобных малых упаковках.

- Linkuid 3D OPTI. Заливочный оптический прозрачный материал, на его основе делают брелоки, бижутерию, сувениры, 3D-полы, столешницы.

- Crystal 9 и Crystal 7. Очень вязкие смолы, применяются для создания изделий с линзой или высоким куполом, обладают повышенной твердостью.

- Gold Glass от Poly Max. Специальная смола для бижутерии, реализуется в малых и больших упаковках (до 13,5 кг).

- «Витахим» KER 828. Используется в радиоэлектронике, электротехнике, на ее основе делают заливочные и пропиточные компаунды.

- LIQUID GLASS. Эпоксидка в упаковке 150 мл для поделок, творчества, изготовления ювелирных украшений.

- Стекловидный лак Cernit. Представляет собой жидкую смолу в комплекте с отвердителем, рекомендуется для создания защитных покрытий на дереве, металле.

- «Эпоксидная смола L». Это прозрачная смола для тюнинга, также годится для отделки карбоном деталей авто и мотоциклов.

- Epidian 601. Предназначается для литья полов, труб, емкостей, создания композитов.

- YD 128. Применяется для приготовления эпоксидных компаундов, клеев, герметиков.

- Epoxacast 690. Данная абсолютно прозрачная смола предназначена для рукоделия и хобби, творчества.

- EpoxyMax Decor. Средство для декоративных работ, отлично комбинируется с крошкой мрамора, кварца, гранита.

- Компаунд К-153. Применяется для герметизации электротехнических изделий, а также деталей, регулярно подвергающихся ударным, вибрационным нагрузкам.

Область применения

Материал занял прочные позиции в промышленности и быту, но сейчас появляются все новые и новые сферы его массового применения. Самые распространенные области использования средства таковы:

- пропитывание стеклонити, стеклоткани;

- создание стеклопластика, углеволокна, иных типов пластмассы;

- склеивание деталей в электротехнике, радиоэлектронике;

- гидроизоляция бассейнов;

- заливка полов и подвалов, разработка заливочных компаундов и пластоцементов;

- производство красок, лаков, пропиток, шпаклевок;

- включение в состав химически стойких покрытий;

- герметизация лодок;

- применение в авиастроении, автомобильной промышленности, кораблестроении;

- создание крепежа для ракет «земля-космос»;

- шитье бронежилетов;

- ремонт кузовов автомобилей;

- изготовление украшений, галантереи, изделий для кухни, ванной, дома и быта;

- поделки;

- заливка и герметизация плат, микросхем компьютера.

Перечислить все сферы и направления эксплуатации эпоксидки сложно. Где взять материал для работы? Разнообразные марки реализуются в крупных маркетах (Castorama, ИКЕА), во всех магазинах строительно-отделочных материалов.

к содержанию ↑Комбинирование эпоксидки с иными материалами

Эпоксидные смолы могут пропитывать тканые материалы для усиления прочности в условиях жесткой эксплуатации. Их использование ограничено только из-за большой стоимости. Также эпоксидка отлично комбинируется с иными видами смол, в том числе с полиэфиркой. Есть лишь одно важное условие – нельзя допустить контактирования материалов в жидком виде. Вначале выполняют слой полиэфирки, после ее застывания наносят эпоксидку. Обратное комбинирование дает плохой эффект, его не применяют.

к содержанию ↑Отвердители для эпоксидки

Именно соединение жидкой смолы и отвердителя запускает процесс полимеризации, позволяет отливать разнообразные изделия. Как определить, какой отвердитель нужен? Обычно он идет в комплекте со средством, в его основе – амины или фенолы.

Соотношение отвердителя и смолы может быть разным – от 1:1 и более. Избыток или нехватка жидкости негативно отразится на качестве готового полимера. Снизятся его прочность, стойкость к нагреванию, влиянию химических веществ. Если отвердителя мало, масса может остаться липкой.

к содержанию ↑Стандарты качества эпоксидки

При приобретении материала нужно проверить ряд важных показателей – соответствие ГОСТ, срок годности (12 месяцев). Если средство импортное, оно имеет таможенные коды, соответствующие требованиям ТН ВЭД (Товарной номенклатуры внешнеэкономической деятельности).

к содержанию ↑Также следует уточнить условия хранения материала, иначе он мог испортиться (они указаны в инструкции, обычно рекомендуется хранить средство при температуре до +35 градусов). Особенно важно покупать качественный материал, если требуются большие его объемы.

Техника безопасности

После отверждения эпоксидка считается полностью безвредной для организма.![]() Тем не менее, в процессе работы нужно соблюдать осторожность, растворители представляют собой токсичные для человека соединения. При вдыхании они вызывают поражение органов дыхания, при попадании на кожу – ожоги, дерматиты.

Тем не менее, в процессе работы нужно соблюдать осторожность, растворители представляют собой токсичные для человека соединения. При вдыхании они вызывают поражение органов дыхания, при попадании на кожу – ожоги, дерматиты.

Работать с эпоксидкой надо только в перчатках, рабочей одежде, респираторе. При шлифовке изделий надевают очки. Кожу после попадания смолы сразу промывают с мылом либо протирают спиртом. Все работы ведутся только в помещении с приточной вентиляцией.

виды, сферы и правила использования

Эпоксидная смола – это материал, набирающий популярность от года к году. Человечество нашло огромное количество сфер его применения. Он используется как в промышленных масштабах, так и в быту. В сегодняшней статье я хочу рассказать подробнее, что из себя представляет эпоксидная смола, какая она бывает, и какие правила её использования существуют.

Что вы узнаете

Эпоксидная смола: виды

Чтобы понять, что собой представляет эпоксидная смола, давайте рассмотри её виды. Как ни странно, но существует огромное количество марок данного материала. Они отличаются своими химическими свойствами и сферой использования.

Эпоксидно-диановые смолы

- ЭД- 20 – представляет собой жидкую смолу, которая наносится на армированный пластик и создает защитное покрытие. В большинстве случаев используется во время приготовления различных герметиков и клеев.

- ЭД-22 – имеет жидкую консистенцию. Отличительным свойством является кристаллизация при длительном хранении.

- ЭД-16 – отличается высокой степью вязкости и применяется в производстве оконных стеклопакетов.

- ЭД-10 – применяется в радиотехнической продукции, так как не является токопроводящим материалом.

Эпоксидная смола для лакокрасочных покрытий. Данный материал используется во время изготовления покрытий, которые находятся под воздействием внешней агрессивной среды. К таким смолам относятся Э40 и Э41. Они применяются при производстве лаков, красок, всевозможных эмалей и клеев.

К таким смолам относятся Э40 и Э41. Они применяются при производстве лаков, красок, всевозможных эмалей и клеев.

Смолы ЭПОФОМ. Данный вид эпоксидной смолы используется во время ремонта трубопровода и заливке пола. Материал наносится на металлические или бетонные конструкции.

Специальные эпоксидные смолы – применяются в экстремальных условиях, где обычные виды не выдерживают внешнего воздействия.

УЛ-637 – вид эпоксидной смолы, которая в большинстве случаев используется во время производства заливных материалов.

Если вы еще не знакомы со статьей моего коллеги «Как своими руками сварганить шикарный пуфик из старой покрышки (фото)», то прочесть её можно по вот этой ссылке.

Эпоксидная смола: правила смешивания с отвердителем

Эпоксидная смола может приобрести свои окончательные свойства и затвердеть лишь при смешивании и химической реакции. Именно благодаря комбинации самой смолы с отвердителем, можно получить вещество с нужными характеристиками. Одни очень твердые, другие упругие, как резина.

Одни очень твердые, другие упругие, как резина.

В большинстве случаев пропорции смешивания эпоксидной смолы и отвердителя составляют 1 к 1 или 1 к 2. Нарушение указанных производителем соответствующих частей приводит к ухудшению качественных свойств материала после затвердения.

Одним из важнейших факторов во время смешивания эпоксидной смолы с отвердителем является температура. Диапазон данного показателя может варьироваться от -10 до +200 градусов, в зависимости от типа материала и необходимого конечного результата.

Исходя из данного параметра, различают такие виды отвердителей:

- холодного затвердения – применяются при отливке, а конечный продукт не требует теплообработки, и не будет использоваться в условиях высоких температур;

- горячего затвердения – законченное изделие устойчиво к перепадам температуры и воздействию химических веществ, что становится возможным, благодаря более плотной структуре.

Стоит выделить такие преимущества и отличительные свойства эпоксидной смолы:

- поверхность устойчива к внешним факторам и при должном обслуживании не меняет свой внешний вид продолжительное количество времени;

- материал обладает хорошими клеевыми свойствами;

- эпоксидная смола способна выдержать ударные нагрузки.

Сфера применения эпоксидной смолы

- Эпоксидная смола используется во время производства стекловолокна.

- Материал используется в машиностроении, производстве электротехнических приборов и другой промышленности.

- Благодаря тому, что эпоксидка задерживает влагу, она получила широкое применение в гидроизоляции бассейнов.

- В связи со своими уникальными свойствами, смола используется при изготовлении лакокрасочных изделий. Она пропитывает изделие и устраняет пористость.

- Виды прозрачных смол активно используются в декоративной области. Мастера применяют материал во время изготовления столешниц, различных декоративных элементов интерьера и даже в ювелирных украшениях. При правильной обработке, итоговый результат на внешний вид ничем не отличается от стекла.

Правила применения

Благодаря своим уникальным свойствам, эпоксидная смола является прекрасным клеевым составом для предметов, имеющих пористую структуру. К ним можно отнести древесину, керамические изделия и, конечно же, древесину.

К ним можно отнести древесину, керамические изделия и, конечно же, древесину.

- Чтобы получить клей из эпоксидной смолы, необходимо смешать материал с отвердителем при комнатной температуре в пропорции 1 к 10. В некоторых случаях соотношение может быть 1 к 5.

- Обязательным правилом использования эпоксидной смолы, является предварительное обезжиривание поверхности изделия при помощи растворителя или моющих веществ.

- Для образования глянцевой поверхности используется наждачная бумага или болгарка со шлифовальным кругом.

- В случае, если вы планируете наносить большое количество эпоксидной смолы, то последующие слои нужно заливать, не дожидаясь полного застывания предыдущего. Поверхность должна быть еще липкой.

- Стоит учитывать, что во время приготовления больших и малых объемов эпоксидной смолы имеются определённые отличия и их нужно придерживаться. Не игнорируйте рекомендации производителей данного материала.

- Помните, что работа с эпоксидной смолой не терпит спешки и занимает довольно много времени.

- Полученная отливка обрабатывается шлифованием. К данному этапу нужно отнестись с максимальной ответственностью, так как можно перегреть материал и всю заливку придется проводить заново.

А вы знаете, что не пропустите ни один наш материал, если оформите подписку? Оформить подписку легко: достаточно лишь ввести свой email в форму под этой статьей и нажать на кнопку «Подписаться на рассылку». И вы всегда будете в курсе наших публикаций!

Надеюсь, сегодняшняя статья была понятна и полезна. Мы разобрали лишь часть информации по эпоксидной смоле. Данному материалу будет посвящена еще не одна наша статья. На мой взгляд, данное вещество довольно универсальное и с его помощью можно изготовить множество полезных вещей.

Автор статьи: Максим Заворотный

Надеюсь мои статьи будут вам полезны, ведь я стараюсь передать весь имеющийся опыт и знания. С радостью отвечу на все возникшие вопросы и могу дать дельный совет. Буду ждать ваших отзывов, мнений и предложений.

Буду ждать ваших отзывов, мнений и предложений.

Виды эпоксидных смол и отвердителей

Эпоксидная смола — это больше, чем просто литьевой материал для склейки или технического применения. Мировые тенденции, и в частности в странах СНГ, подсказывают нам, что значимость и популярность этого материала день ото дня становиться всё больше и больше. Самих эпоксидных смол существует также великое множество. Мы же в данной статье рассмотрим наиболее популярные по сферам применения эпоксидные смолы на примере прозрачной эпоксидной смолы и отвердителей, которые Вы можете купить в нашем магазине. Приступим!

Эпоксидная смола KER 828 и эпоксидная смола KER 215

Классические эпоксидно — диановые смолы повышенной прозрачности. KER 828 и KER 215 являются лишь одними из многих, так как данный вид смол является крайне распространённым в мире и используется повсеместно. Почему мы выбрали для нашего ассортимента именно эти смолы и не стали менять название, вводя их в продажу? Говоря начистоту — во первых, мы решили быть честными в этом вопросе: Очень часто различные компании берут распространённую смолу, дают ей какое либо ассоциативное имя, включающее в себя «True», «Crystal» или, например, «Glass» для большего эффекта лояльности потребителя, и продают её под видом чего то нового и безумно инновационного. Мы же решили не менять заводское название смолы, чтобы наш потребитель мог видеть всё без прикрас. А во вторых, KER, в конце концов — это марка смолы из Южной Кореи, развитой страны, которая поставляет крайне качественные товары и сырьё.

Мы же решили не менять заводское название смолы, чтобы наш потребитель мог видеть всё без прикрас. А во вторых, KER, в конце концов — это марка смолы из Южной Кореи, развитой страны, которая поставляет крайне качественные товары и сырьё.

Если говорить конкретно о смолах KER 215 и KER 828 – что они из себя представляют и чем отличаются?

Эпоксидная смола в нашем магазине — это прозрачная жидкость, поставляемая в пластиковой таре разного номинала. При смешивании с отвердителем в определённой пропорции, в эпоксидной смоле запускается процесс отверждения и спустя некоторое время смола застывает, образуя тем самым прозрачный твёрдый монолитный материал, представляющий из себя плотное стекло. А отличие марки KER 828 от KER 215 заключается всего лишь в одном моменте: KER 828 более вязкая, KER 215 – более жидкая. Сделано это для того, чтобы обеспечить Вам наибольшее удобство в работе, подобрав под свои цели именно тот материал, который Вам нужен.

Отвердители для эпоксидных смол ТЭТА и КСА

Вся соль работы со смолой — в отвердителе, который Вы используете. Именно от отвердителя зависит, как быстро смола будет отверждаться, как правильно работать со смесью, будет ли итоговое изделие желтеть, какой максимальный слой Вы сможете залить единоразово. Именно по этим причинам в нашем ассортименте имеется два вида отвердителя, дающие Вам вариативность эксплуатации смеси в зависимости от Вашей цели.

Именно от отвердителя зависит, как быстро смола будет отверждаться, как правильно работать со смесью, будет ли итоговое изделие желтеть, какой максимальный слой Вы сможете залить единоразово. Именно по этим причинам в нашем ассортименте имеется два вида отвердителя, дающие Вам вариативность эксплуатации смеси в зависимости от Вашей цели.

Отвердитель ТЭТА — это прозрачный жидкий отвердитель, являющийся крайне летучим и реактивным материалом. Он добавляется в смолу в размере 10% от общей массы смеси, тем самым не сильно её разбавляя, но запуская реакцию. Работать с ТЭТА необходимо крайне осторожно, медленно перемешивая смесь. Максимальная высота заливки смол с данным отвердителем 1,5 — 2 см.

Отвердитель КСА — также является прозрачным отвердителем, однако чуть более вязким чем ТЭТА, но всё равно достаточно жидким. В отличии от ТЭТА, у КСА имеется УФ фильтр, защищающий изделие от пожелтения, помимо того, максимальный слой единоразовой заливки смеси эпоксидной смолы с КСА это 5 — 5,5 см.

Применение и назначение эпоксидных смол

Эпоксидная смола, а особенно прозрачная — это материал для работы просто в огромном количестве сфер, но условно мы делим их на самые популярные среди наших клиентов:

1. Техническая сфера применения. Весьма скучная, но крайне важная сфера применения эпоксидной смолы. Как правило для этих целей используется сочетание KER 828 + ТЭТА. Обычно это смесь, которую используют для формования, работы со стеклотканью, в качестве клея или как покрытие для чего бы то ни было. Всё, что связано с ремонтом и промышленной деятельностью найдёт полезным использование этого сочетания смолы и отвердителя.

2. Эпоксидная смола для заливки столов или прочей мебели. Эпоксидная смола также широко применяется при изготовлении декоративной мебели. Особенно в этом направлении популярны столы — реки. Для этих целей принято применять сочетание KER 215 + КСА. Такое соотношение смеси позволит быть смоле наиболее текучей и покрыть все необходимые поверхности. Также эпоксидную смолу можно окрашивать по массе с помощью разнообразных пигментов, добавлять в неё присадки или помещать практически любые предметы с целью декорирования. Именно поэтому сочетание KER 215 + КСА имеет ещё одно широкое применение — а именно изготовление ювелирных украшений или бижутерии из эпоксидной смолы.

Также эпоксидную смолу можно окрашивать по массе с помощью разнообразных пигментов, добавлять в неё присадки или помещать практически любые предметы с целью декорирования. Именно поэтому сочетание KER 215 + КСА имеет ещё одно широкое применение — а именно изготовление ювелирных украшений или бижутерии из эпоксидной смолы.

3. Эпоксидная смола для рисования картин. Сегодня причудливые картины в технике Resin Art – это целый пласт искусства, которого бы точно не было, не будь у нас эпоксидной смолы с разнообразными добавками и красителями. Именно восприимчивость смолы ко всевозможным присадкам сделала возможным появление этих шедевров. А в качестве основы для рисования эпоксидных картин идеально подходит сочетание KER 828 и отвердителя КСА.

Всё перечисленное выше — это лишь основа работы с эпоксидными смолами. Сам же мир творчества здесь поистине безграничен и зависит в большей мере только от нашей с Вами фантазии.

что это такое и из чего ее делают? Состав и вред для здоровья, применение и свойства, двухкомпонентная и другая эпоксидка

Прочный клеевой состав, который может склеить практически все, кроме оргстекла, полиэтилена, а также капрона и некоторых других непористых оснований — эпоксидная смола. Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Что это такое?

Эпоксидка — это олигополимер. Он состоит из ряда эпоксидных групп, при реакции с отвердителем они полимеризуются. Наиболее востребованы изделия, полученные в результате синтеза полимеров на базе бисфенола и фенола эпихлоргидрина. ЭС имеет жидкую консистенцию, удельный вес составляет 1,07 г/см3. Бывает прозрачной или цветной, в большинстве случаев в магазинах можно встретить вещества белой или желтовато-оранжевой расцветки, они выглядят как жидкий тягучий мед.

Главный плюс эпоксидной смолы состоит в том, что она широко используется как адгезив, актуальна как ламинирующее покрытие.

Эпоксидка обладает исключительными свойствами тонкой пленки и отличается стойкостью к микротрещинам, при растяжении удлиняется до 5%.

Продукт имеет высокие параметры влагостойкости, способен прилипать к самым разным основаниями — металл, дерево или невулканизированный ламинат. Срок годности достаточно продолжителен — до 1 года.

Из минусов можно отметить высокую стоимость продукта и необходимость соблюдать меры предосторожности при работе. Изделие требует использования дополнительных компонентов — отвердителей, пластификаторов. Кроме того, для создания декоративных покрытий требуются навыки работы.

Состав и особенности изготовления

ЭС относится к сложным соединениям, свои физико-технические характеристики проявляет исключительно в форме полимера. При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

Химическая техника предполагает реакцию с дополнительными веществами, в результате изменяется формула основного вещества, трансформируется само строение клетки полимера. К примеру, при реакции с полиэфирами спиртов глицидиловой группы изменяются параметры эластичности затвердевшей смолы. Вместе с этим меняется и ее гигростойкость. А введя в структуру галогенорганические либо фосфорорганические соединения, можно многократно увеличить горючеустойчивость материала.

При реакции эпоксидки с формальдегидной смолой формируется однокомпонентный состав, она затвердевает только при нагревании без применения отвердителя.

Физическая техника предполагает перемешивание ЭС с отдельными дополнительными веществами без запуска химической реакции. Так, добавление каучука увеличивает параметр поглощения механической энергии при ударах. А при перемешивании с диокисью титана изменяются визуальные характеристики смолы — она становится абсолютно непрозрачной для лучей УФ-спектра.

Характеристики и свойства

ЭС характеризуется стойкостью к воздействию галогенов, а также едких щелочей и кислот. В ацетоне и некоторых сложных эфирах растворяется без образования пленки. Остановимся подробнее на параметрах эпоксидной смолы.

Остановимся подробнее на параметрах эпоксидной смолы.

Отвердевшая ЭС сохраняет свою форму и объем. Такое свойство позволяет производить молды и прочие изделия. После затвердевания смола почти не усаживается, поэтому объем заготовки остается неизменным.

Большая часть смол стойка к воздействию абразивов и агрессивных растворов. Это позволяет применять в работе с изделиями из эпоксидки любые моющие составы. Даже если на покрытии и появятся небольшие дефекты, то при наличии небольшого запаса эпоксидки их можно легко и быстро устранить.

ЭС водонепроницаема, это свойство играет основную роль при выборе отделочных материалов в помещениях с повышенной влажностью. К примеру, кухонные столешницы из эпоксидки имеют продолжительный период пользования, в то время как мебельные модули из ДВП из-за частого воздействия влаги приходят в ветхость очень быстро.

К примеру, кухонные столешницы из эпоксидки имеют продолжительный период пользования, в то время как мебельные модули из ДВП из-за частого воздействия влаги приходят в ветхость очень быстро.

Глянцевая поверхность затвердевшей смолы не боится УФ-лучей. На протяжении всего периода использования изделия не выгорают и не утрачивают своего эстетичного вида.

Обладая повышенной термостойкостью, состав закипает при +155 градусах, при более «жарком» воздействии начинает плавиться. Вещество относится ко II классу опасности, не возгорается даже в том случае, если внести его в открытый огонь. Эти характеристики типичны для всех разновидностей ЭС. Однако они могут проявляться в различной степени в зависимости от добавок, использованных при получении эпоксидки.

Вред для здоровья

Многих пользователей волнует вопрос вредности смол на базе эпоксидных компонентов. После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

А вот до застывания эпоксид характеризуются токсичностью и может оказать негативное воздействие на состояние здоровья человека. Правилами безопасности установлено, что работать с ЭС можно только при наличии индивидуальных защитных средств. В первую очередь это касается дыхательной системы, поскольку до окончательного застывания смола выделяет вредные пары. Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Описание видов

Имеется несколько классификаций ЭС, большая часть из них носит скорее технический характер.

Эпоксидно-диановые

Широко востребованы в производственной сфере и в быту. Включают несколько разновидностей.

- ЭД-22 — начинает кристаллизоваться при продолжительном хранении.

Является универсальным сырьем, но используется только в промышленной сфере.

Является универсальным сырьем, но используется только в промышленной сфере.

- ЭД-20 — жидкая эпоксидка, требует обязательного введения отвердителя. Пользуется спросом благодаря универсальности в комбинации с ценовой доступностью.

- ЭД-16 — состав повышенной вязкости, нашла распространение как связующий компонент при изготовлении стеклопластмасс.

- ЭД-10 и ЭД-8 — плотные термостойкие эпоксидки, входят в заливочные смеси для радиотехники.

ЭД для лакокрасочных материалов

К ним относят.

- Э-40 и Э-40р — быстросохнущие смолы для лакокрасочных изделий. Могут включаться в структуру лаков, эмалей и шпаклевок.

- Э-41 — эта смола по своим эксплуатационным параметрам соответствует Э-40, но также может включаться в клеевые смеси.

ЭС в структуре лаков и красок можно увидеть в большинстве современных бытовых приборов.

Именно эпоксидные краски применяют при изготовлении стиральных машин, СВЧ-печей, а также сушилок и подобных изделия.

С этим материалом хорошо работает алюминий, чугун, литий, а также литая сталь.

Эпоксидно-модифицированные

- КДА-2 — актуальна как электроизолятор.

Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

- К-02Т — необходима для цементизации и пропитывания различных намоточных изделий.

- ЭЗ-111 — нашла применение в сфере заливки радиодеталей. Является основным составом герметизации трансформаторов.

- УП-563 — характеризуется повышенной адгезией, востребован на производстве стеклопакетов. Выступает как заливочный компаунд.

- К-153 – герметик высокого качества.

Специального назначения

- ЭА — характеризуется сниженной вязкостью, незаменима в производстве растворителей и пропиток на базе смолы.

- УП-610 — отличается повышенной твердостью.

- ЭХД – состав с присутствием хлора, имеет низкую возгораемость, атмосферо- и теплостойкость.

Лучшие производители

В России реализуется широкий ассортимент смол самых разных марок — «Новол», «Экованна», «Югреактив», «Момент», а также «Эпитал» и «Леонардо».

В ТОП-производителей входят.

- EPS 2106 — двухкомпонентная эпоксидка для формирования покрытий на пористые материалы.

- «Арт-Массив» — состав с низкой вязкостью, изготавливается на базе модифицированной эпоксидки и отвердителя.

При покрытии поверхностей придает им глянцевый блеск.

При покрытии поверхностей придает им глянцевый блеск. - «Артлайн Кристалл Эпокси» — оптимальна для создания ювелирных изделий и поделок.

- «Эталон Оптик» — оптимальна для отлива столешниц и предметов декора.

- Pebeo Crystal Resin Gedeo — бесцветная эпоксидка для творчества, реализуется в небольших упаковках и имеет демократичную стоимость.

- Epoxy Max Decor — смола для выполнения ремонтно-отделочных работ, обычно комбинируется с мраморной и гранитной крошкой.

- «Компаунд К-153» — незаменимы для герметизации элементов и узлов, подвергающихся высоким ударным нагрузкам и действию вибрации.

Как выбрать?

При выборе эпоксидной смолы надо исходить из особенностей ее использования. Все разновидности условно можно поделить на две категории.

Все разновидности условно можно поделить на две категории.

- Конструкционные — используются в тюнинге, судостроении, склеивании и ремонте.

- Декоративные — актуальны для создания бижутерии, скульптур и картин.

Первые должны быть твердыми, крепкими и быстрозатвердеваемыми.

Реализуются упаковками по 5 литров. Для вторых на первый план выходит требование прозрачности, а также стойкости к УФ-лучам, которые могут вызывать пожелтение состава.

Продаются в малой дозировке.

Где применяется?

По сферам применения все виды эпоксидки можно разбить на группы. Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Из смолы производятся лопатки компрессоров и гребные винты плавсредств. Они нашли применение при выпуске резервуаров и сосудов. В машиностроении смола позволяет исправить изъяны литья. Плотность состава позволяет выполнять пружины, а также рессоры. Полимер нашел широкое применение в сфере авиастроения — из композитных компонентов на базе смол выполняют обшивку крыльев и узлов реактивного двигателя, а также оперения и конкурса сопел. Именно из ЭС изготавливают топливные баки и корпуса деталей в ракетах.

Таким образом, в промышленности ЭС нашли самое широкое распространение в машино-, самолето-, судо- и ракетостроении.

Ограниченное применение имеют смолы в пищевой промышленности — некоторые составы используются при изготовлении консервных банок. Благодаря экологичности, эпоксидка в бытовой области может использоваться без ограничений. Ее применяют для создания ювелирных украшений и элементов декора интерьера. Смола используется для изготовления малых скульптурных форм и предметов мебели.

Как работать со смолой?

При работе со смолой главное — тщательно соблюдать пропорции, поскольку недостаточное или, наоборот, слишком большое количество отвердителя самым негативным образом сказывается на функциональности итогового состава. При избыточном объеме отвердителя состав утрачивает свою прочность. Помимо того, излишек может выделяться на поверхность по мере застывания. При нехватке отвердителя часть полимеров остается несвязанными, подобный состав становится липким.

Современные составы обычно разводятся в пропорции: на 1 часть отверждающего вещества — 2 части ЭС, допускается использование равных пропорций. Эпоксидку и отвердитель необходимо тщательно размешивать, чтобы консистенция получилась однородной. Перемешивание выполняют медленно, если движения будут резкими — появятся пузырьки.

Имейте в виду — полимеризация начинается не сразу, сначала нужно подождать, пока состав достигнет оптимальной консистенции и только потом можно приступать к работе.

После выполнения заливки следует подождать, пока смола затвердеет. В ходе полимеризации ЭС проходит несколько стадий.

- Жидкое состояние. Смесь основных составляющих легко стекает с палочки-мешалки, этот момент оптимален, чтобы заливать состав в форму.

- Густой мед. В этом состоянии масса не ложится тонким ровным слоем, но с легкостью заполняет собой небольшой объем.

- Засахаренный мед. На данном этапе проведение каких-либо действий со смолой не представляется возможным, единственная возможность использования — склеивание поверхностей.

- Переход от меда к резине. В этот момент смолу не нужно трогать, иначе можно нарушить формирование полимерных цепочек.

- Резиновая. Масса компонентов уже вступила во взаимодействие и перестала липнуть к ладоням, однако, ее твердости пока недостаточно. В таком состоянии заготовку можно перекрутить и деформировать.

- Твердая. Эта смола не гнется, не крутится и не отковыривается.

Эпоксидка разных изготовителей имеет разный период отверждения, оно определяется только опытным путем.

При желании эпоксидку можно дополнительно покрывать бесцветным лаком.

Впрочем, и без лака ее поверхность выглядит глянцевой и мерцающей.

Советы

В завершении дадим несколько рекомендаций, которые позволят сделать работу с эпоксидкой более комфортной.

- Перед началом работ застелите рабочую поверхность полиэтиленовой скатертью или пленкой. Бумагу использовать не стоит — ЭС пропитывает ее, поэтому не сможет уберечь от пятен.

- Не допускайте увлажнения эпоксидки и отвердителя. Не работайте с ЭС в помещениях с повышенной влажностью — иначе застывание будет проходить крайне медленно.

- Чтобы придать эпоксидке яркий цвет, можно использовать специальные тонеры. В качестве бюджетного аналога можно взять чернила обычных гелевых ручек.

- Не работайте с ЭС в сильно разогретом помещении, при температуре свыше 22 градусов состав плохо застывает.

- Если смола долго хранилась в неотапливаемом помещении, то в ней часто появляются хлопья. Чтобы вернуть ей декоративный вид — прогрейте состав до 50-60 градусов.

- При работе с деревом необходимо использовать пластификаторы — они делают смолу эластичной и мягкой. В противном случае при смене влажности деревянное основание начнет деформироваться, а прилегающие к ней будут растрескиваться.

Как выбрать эпоксидную смолу, смотрите далее.

Эпоксидная смола: характеристика и сфера применения

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Содержание

- Эпоксидный состав: соотношение смолы и отвердителя

- Основные разновидности эпоксидной смолы

- Преимущества эпоксидных смол

- Сфера применения эпоксидной смолы: основные направления использования

- Эпоксидный клей: краткая характеристика

- Приготовление больших объемов эпоксидной смолы своими руками

- Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Эпоксидный состав: соотношение смолы и отвердителя

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации. Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

В процессе комбинации различных видов эпоксидных смол и отвердителей образуются разнообразные вещества, обладающие порой противоположными свойствами. Одни из них могут быть твердыми и жесткими, прочность которых превышает прочность стали, а другие, напротив, будут мягкими, по консистенции напоминающими резину. В зависимости от исходных компонентов эпоксидной смеси, отверждение эпоксидной смолы может происходить в условиях большого температурного диапазона: от -10 до +200 градусов, а сам материал также делится на две разновидности: смолу горячего и холодного отверждения, что определяется, в основном, видом используемого отвердителя.

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно! Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения.

Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.

- Эпоксидно-диановые смолы – собирательное понятие, включающее несколько подвидов смол эпоксидной природы – материалы с маркировкой ЭД-20 и ЭД-22.

- Эпоксидная смола ЭД-20 – наиболее часто используемая разновидность жидких смол, обладающая универсальными эксплуатационными характеристиками. Широко используется как в промышленности, так и в быту в составе заливочных и пропиточных компаундов, а также в процессе производства герметиков и клеевых составов. Может использоваться в качестве связующего материала для производства армированного пластика и защитных покрытий.

- Эпоксидная смола ЭД-22 – еще один представитель жидких смол эпоксидной природы, характеризующийся относительно низкой вязкостью и склонностью к кристаллизации в процессе хранения. Как и ЭД-20, обладает универсальными эксплуатационными свойствами.

- Эпоксидная смола ЭД-16 – материал, обладающий высокой вязкостью, вследствие чего он используется только в процессе производства стеклопластика в качестве связующего вещества;

- Эпоксидные смолы ЭД-10 и ЭД-8 – твердые вещества, использующиеся в электро- и радиотехнике.

- Эпоксидно-диановые смолы для лакокрасочных материалов – группа смол эпоксидной природы, включающая марки Э-40 и Э-40р, которые используются для изготовления лаков, красок, шпаклевок и покрытий, демонстрирующих устойчивость к повышенному воздействию химических веществ и агрессивных факторов внешней среды. Эпоксидная смола Э-41, также как и предыдущие марки, используется в составе заливочных композиций, шпаклевок, эмалей и клеевых составов.

- Эпоксидно-модифицированные смолы марки ЭПОФОМ – материалы, которые используются для производства эпоксидных компаундов, применяющихся в качестве защитных покрытий при обустройстве наливных полов и ремонте трубопровода.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

- Смола ЭХД (хлорсодержащая), используемая в качестве основы в процессе производства герметиков, клеевых составов, и связующего компонента для угле- и стеклопластика, характеризующегося механической устойчивостью, пониженной горючестью и влагостойкостью;

- Смола УП-637, в составе которой присутствует резорцин, является основным материалом, используемым в качестве основы для производства пропиточных и заливочных компаундов.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

- Эпоксидная смола марки ЭД-20 – одна из немногих разновидностей смол эпоксидной природы, которая может применяться в промышленном производстве и в составе композиционных материалов, например, заливочных и пропиточных компаундов, и в чистом виде;

- ЭД-20 используется для производства эпоксидного клея и герметика;

- Выполняет функцию связующего компонента в процессе производства армированного пластика и защитных покрытий.

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

- Устойчивость к воздействию абразивных веществ, а, соответственно, и износу;

- Прочность клеевого соединения в случае использования клеевых составов на основе эпоксидной смолы;

- Оптимальные физико-механические характеристики;

- После отверждения эпоксидная смола характеризуется минимальной влагопроницаемостью;

- Минимальная усадка в процессе и после отверждения.

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

- Стекловолокно и эпоксидная смола – неизменное направление использования последней. В качестве пропиточного состава для стеклонити и стеклоткани, а также склеивания деталей эпоксидная смола используется во многих инженерно-технических отраслях – радиоэлектронике, электротехнике, авиационной и автомобильной промышленности, корабле- и машиностроении, а также в процессе производства стеклопластика, и мастерских, практикующих ремонт кузовных элементов автомобиля и лодочных корпусов;

- Эпоксидная смола, применение которой также многогранно, как и ее свойства, может использоваться в качестве гидроизоляционных покрытий для пола, бассейна и стен подвальных помещений;

- Включение в состав химически устойчивых покрытий – использование эпоксидной смолы лежит в основе производства красок и материалов, предназначенных для внутренней и наружной отделки зданий, например, пропиток, повышающих прочность и влагостойкость пористых материалов – дерева, бетона и других;

- Прозрачная эпоксидная смола, предназначенная для заливки в формы, после отверждения подвергается механической обработке посредством резки и шлифовки.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

Рассмотрим этот процесс более подробно.

- Зачастую при длительном хранении смолы, она становится более вязкой, а также мутнеет и кристаллизуется. Чтобы устранить эти явления, перед добавлением отвердителя и пластификатора нагрейте смолу на водяной бане, что позволит уменьшить ее вязкость. Для этого емкость со смолой опустите в воду и нагрейте до температуры 50-60 градусов;

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия.

Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

- Полностью исключите наличие воды в эпоксидной смоле и отвердителе. При попадании воды эпоксидная смола становится мутной, теряя свои свойства. Однако развитие современных технологий позволяет выпускать водоразбавляемые эпоксидные составы, которые разводятся дистиллированной водой;

- Приготовление эпоксидного состава начинают с добавления пластификатора. Если вы используете ДБФ, смолу с пластификатором медленно нагрейте, а при использовании ДЭГ-1 просто перемешайте состав, используя строительный миксер или насадку на дрель. Пропорция используемого пластификатора и смолы определяется требуемой пластичностью смеси, однако в большинстве случаев доля пластификатора в составе смеси не превышает 5-10 %;

- Перед тем, как в смесь смолы и пластификатора добавить отвердитель, остудите ее до 30 градусов, что позволит предотвратить ее закипание.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

- Объемное изделие из эпоксидной смолы должно быть прозрачным, без пузырьков воздуха.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя. - Также эпоксидную смолу можно заливать в формы. Чтобы после полимеризации смолы готовое изделия можно было легко извлечь из формы, ее необходимо смазать техническим вазелином. Чтобы придать изделию цвет, используют порошковый краситель.

- После того, как вы завершили работу, изделие необходимо выдержать при температуре немного выше комнатной. По истечении 2-3 часов после первичной полимеризации изделие прогревают в жарочном шкафу, что позволит ускорить процесс полимеризации до 5-6 часов. При комнатной температуре процесс полимеризации длится 7 дней.

- В последующем изделие, отлитое из эпоксидной смолы, подлежит механической обработке – резке и шлифованию.

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.

состав, как работать с материалом

Эпоксидная смола – это материал, набирающий популярность от года к году. Человечество нашло огромное количество сфер его применения. Он используется как в промышленных масштабах, так и в быту. В сегодняшней статье я хочу рассказать подробнее, что из себя представляет эпоксидная смола, какая она бывает, и какие правила её использования существуют.

Свойства и характеристики