Технология шпаклевания | Все о ремонте и строительстве

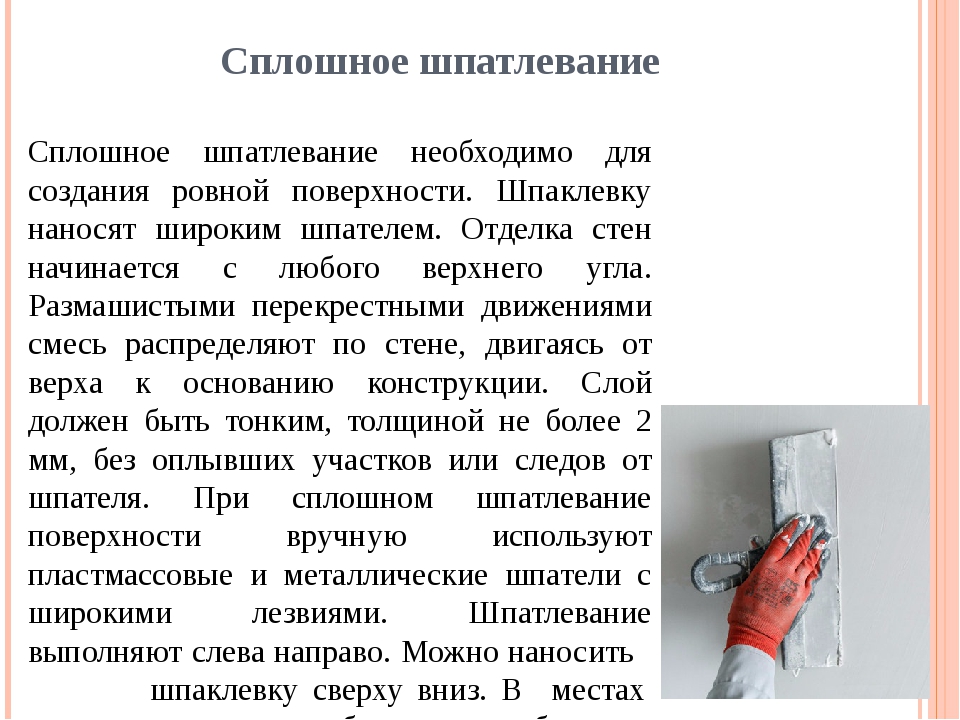

Шпаклевание стен желательно производить в один прием, то есть начинать и заканчивать работу на одной стене в один день. Если же перерывы в работе все же будут, то высохшую шпаклевку нужно смочить из пульверизатора и разглаживать переход с захватыванием ранее смоченного зашпаклёванного слоя. Если старый слой высох уже давно, то смочить его нужно обильнее, заранее прокатав валиком.

Начинают шпаклевать от дальнего угла стены удаленного от батареи. Первый выравнивающий слой шпаклевки делается грубыми шпаклевочными смесями. Согласно инструкции изготовителя шпаклевки сухая смесь разводится в достаточной по объему емкости с помощи миксера или вручную. Обычно используется пластмассовое ведро или старая банка емкостью до 12 л из-под шпаклевки или краски. Для первого раза нужно заполнять ведро смесью не более чем на половину объема. После использования этой смеси станет понятно, какой объем смеси размешивать, чтобы успевать его выработать до времени схватывания шпаклевки.

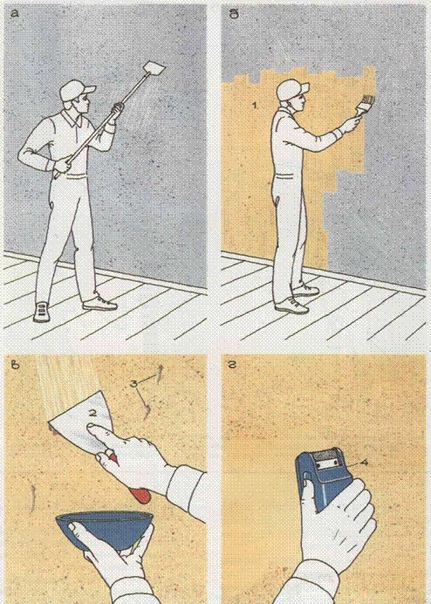

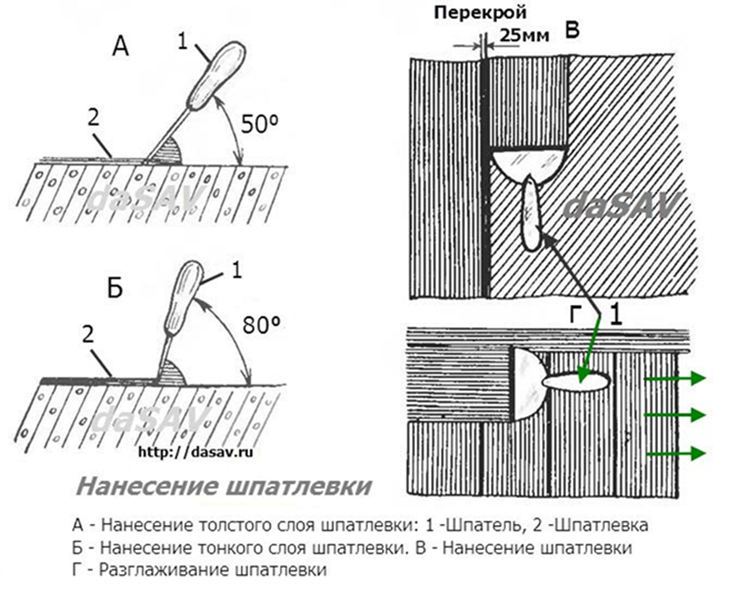

Из ведерка смесь вычерпывается узким шпателем и накладывается на большой шпатель. А уже им (шпателем) шпаклевка намазывается на стену. Направление размазывания шпаклевки по стене не имеет принципиального значения, ее можно намазывать горизонтально от угла или сверху вниз, главное, чтобы слой шпаклевки был равномерно нанесен по всей поверхности стены. В труднодоступных местах шпаклевку намазывают не широким шпателем, а узким. В этом случае большой шпатель используется для транспортирования смеси к месту работы (рис. 14).

- Рис. 14. Шпаклевание первым слоем

У мастера, занимающегося шпаклеванием, в руках всегда два шпателя: широкий и узкий. Он периодически меняет их в процессе работы. Узким шпателем накладывает на широкий шпаклевку, перенамазывает ее, очищает рабочий инструмент от засохшей смеси. При необходимости узкий шпатель становится рабочим, а на широком удерживается смесь. Мастер снимает с широкого шпателя часть шпаклевки и намазывает ее в ямки, оставшиеся после прохода широким шпателем.

После того как весь угол стены будет заполнен шпаклевкой, ее разравнивают. Это можно сделать шпателем шириной 600 мм, но лучше использовать алюминиевое правило́. В идеале длина правила должна быть равна высоте стены. Однако длины правила, чаще всего, не хватает, поэтому сначала шпаклюется верх стены, затем низ. Почему такая последовательность? Толстый слой шпаклевки может оплыть, поэтому, шпаклюя и разравнивая низ стены, наплыв можно захватить и подрезать.

Правило вставляют в угол комнаты лезвием почти под прямым углом к основанию и уменьшая наклон, двигают его вдоль стены, вмазывая шпаклевку в стену. После первого прохода оставшиеся ямки заполняются при помощи шпателя и делается второй проход правилом, теперь его сразу вставляют в угол под наклоном и втирают подшпаклеванные места. Таким образом, по одному месту делаются не более двух–трех проходов. Дальнейшие проходы правилом могут привести к прямо противоположному результату, когда инструмент вместо разравнивания снимет подсохший шпаклевочный слой.

После того как вся стена будет зашпаклевана, переходят к противоположной стене, а затем к двум перпендикулярным. К этому времени шпаклевка в углу, от которого начинали шпаклевание, уже подсыхает и можно делать вторую часть угла. Углы, зашпаклеванные с помощью правила, получаются очень ровными и впоследствии здесь не возникает трудностей с наклеиванием обоев.

Если стена готовится под оклейку толстыми обоями, а штукатурка на ней достаточно ровная, то шпаклевать ее целиком не обязательно. Разумным будет прошпаклевать только углы, растягивая шпаклевку в «ноль» в обе стороны примерно на 500 мм. Прошпаклевать верх и низ стены, также растягивая шпаклевку «в ноль» на 400–500 мм от пола и потолка (рис. 15). Осмотреть остальную часть стены и подшпаклевать крупные провалы и раковины. Розеточные гнезда, вентиляционные отверстия и прочие места при шпаклевании обходят, работая узким или средним шпателем.

Рис. 16. Шпаклевание вторым слоем

По окончании шпаклевания первого слоя ему дают время на высыхание. Высохшую шпаклевку тщательно обрабатывают мелкозернистой наждачной бумагой или абразивной сеткой, удаляя бугры и полосы, оставленные инструментом. В процессе зашкуривания визуально или приставлением правила к стене выявляют провалы в шпаклевочном слое. Их смачивают водой или грунтовкой и подшпаклевывают. Используют шпатель такой ширины, чтобы он был шире пятна провала. Если провал очень большой, то яму лучше выправить правилом. Когда подшпаклеванные места просохнут, их тоже зашкуривают.

«Шкурилку» желательно использовать с шарниром на ручке, хотя этот инструмент и часто ломается, но давление он передает точно в центре и к тому же пыль от зашкуривания шпаклевки отодвигается на метр от работающего. Не пытайтесь получить от зашкуривания идеально ровную поверхность, эффект может стать прямо противоположным, рьяно зашкуренные бугры проваливаются и образуются «кратеры». «Шкурилкой» нужно сбить явно выделяющиеся бугры и выступающие полосы, оставшиеся от инструмента, сделать шершавой остальную шпаклевку, и все. А иные дефекты лучше устранить подшпаклевыванием отдельных мест или вторым слоем сплошного шпаклевания.

Не пытайтесь получить от зашкуривания идеально ровную поверхность, эффект может стать прямо противоположным, рьяно зашкуренные бугры проваливаются и образуются «кратеры». «Шкурилкой» нужно сбить явно выделяющиеся бугры и выступающие полосы, оставшиеся от инструмента, сделать шершавой остальную шпаклевку, и все. А иные дефекты лучше устранить подшпаклевыванием отдельных мест или вторым слоем сплошного шпаклевания.

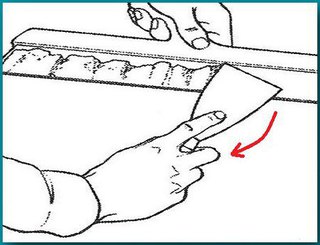

Перед вторым или третьим шпаклеванием высохшую шпаклевку нижнего слоя сбрызгивают водой или грунтовкой и делают финишное шпаклевание. Используются шпаклевочные смеси с мелкой фракцией зерен, поэтому применение правила здесь не оправдано. Шпаклевку делают широким (рис. 16), а труднодоступные места, например, там, где нужно обойти трубы — узким шпателем. Шпателем наносят шпаклевку на стену и тут же разравнивают, чтобы не оставалось полос, делают движения, например, вниз и в сторону или вбок и вверх/вниз, перемещая указательный палец и давя на шпатель, как изображено на рис. 13.

13.

Технология шпаклевания стен под покраску и обои

Гусевский Андрей АнатольевичТехника шпаклевания стен

Технология шпатлевки стен под покраску или обои дает рекомендации о последовательности проведения работ, чтобы получить в итоге качественный результат при отделке помещения. Шпаклевкой можно идеально выровнять поверхности стен, подготовить их для финишного покрытия. Что предлагает собой шпаклевка стен, расскажет статья.

Содержание статьи

Особенности шпаклевания стен

Основное назначение шпаклевки – выравнивание поверхности после штукатурки. Процесс шпаклевания стен под покраску достаточно легко выполнить своими руками, перед этим изучив рекомендации и технологию проведения работ.

Технология шпаклевания гипсокартона

Вариантов приготовления шпаклевки существует достаточно много, выбор его зависит от вида стен, особенностей помещения, наличия в нем повышенной влажности.

Совет: Выбирая любой вариант шпаклевки, следует учитывать индивидуальные характеристики помещения при его эксплуатации.

Помимо отделки помещения существует материал для внешних работ. Его отличие в дополнительной стойкости от перепадов температуры, воздействию влаги и солнечному излучению.

Преимущества использования шпаклевки:

- Легко и быстро можно выполнить процесс отделки.

- Доступная цена материалов.

- Возможность получения плоской и абсолютно гладкой поверхности.

- Многообразие составов по их назначению.

Какие инструменты нужны при шпаклевании поверхности стен

Технология шпаклевки гипсокартона (см. Шпаклёвка гипсокартона: практические советы и полезная информация) или других материалов указывает на правильный выбор инструмента, который используется в процессе работы.

В этом случае потребуются:

- Электрическая дрель, со специальной насадкой-миксером, которая понадобится для перемешивания раствора до нужной консистенции.

- Набор шпателей. Несколько шпателей необходимы для выполнения определенных функций. Например, маленьким шпателем работы выполняются в труднодоступных местах, им же наносится материал на шпатель больших размеров, ширина которого 35-50 сантиметр.

- Набор кисточек и валиков для нанесения грунтовки. Это обязательный процесс, выполняемый до и после шпаклевания. Грунтовочный раствор позволяет придать поверхности антисептический эффект, что предотвращает появление грибка и плесени на стенах. Помимо этого, покрытие повышает адгезию между основанием стены и шпаклевкой.

- Для выравнивания стен потребуется наличие правила, для определения и устранения всех существующих неровностей.

- Для контроля неровностей стен, при их наличии, используется спиртовой или лазерный уровень.

- Наждачная бумага потребуется при шлифовке поверхности для придания ей идеальной гладкости (см.

Как выполняется ошкуривание стен после шпаклевки). После нанесения стартовой шпаклевки рекомендуется применение шкурок средней зернистости, а после финишной – очень мелкой.

Как выполняется ошкуривание стен после шпаклевки). После нанесения стартовой шпаклевки рекомендуется применение шкурок средней зернистости, а после финишной – очень мелкой. - Для ускорения процесса шлифовки стены понадобится ручной шкуротер.

- Для размешивания шпаклевки требуется емкость, объемом примерно 10 литров.

Совет: Этот перечень инструментов следует приобрести перед началом шпаклевания стен.

Заделка швов на гипсокартоне

Как выбрать материалы для шпаклевания стен

Шпаклевка представляет собой пастообразный материал, который позволяет подготовить основание стены для ее финишной отделки.

По степени готовности материал может быть:

- доступная стоимость;

- возможность приготовить состав любой консистенции;

- легкость разведения;

- просто транспортируется;

- длительный срок хранения.

Недостаток материала:

- наличие дополнительных операций по приготовлению раствора перед нанесением, что увеличивает время проведения работ;

- готовый состав имеет ограниченный период использования, разводить его нужно в небольших порциях.

Совет: Перед началом разведения смеси, должна быть тщательно изучена инструкция, а при приготовлении все ее рекомендации следует четко соблюдать. Иначе качество готовой шпаклевки будет хуже.

- Готовая к нанесению на поверхность. Основа при изготовлении состава – латекс. Упаковка материала – ведра или небольшие баки.

Преимущества раствора:

- готовый раствор может применяться длительный период времени, не засыхая;

- отсутствует необходимость в наличии дополнительного времени, требуемого для приготовления раствора. Но, его стоимость гораздо выше сухих смесей.

По соотношению с основным веществом, которое используется для изготовления шпаклевки, составы могут быть:

- дает небольшую усадку, после высыхания;

- не высокий уровень эластичности покрытия;

- после высыхания появляются небольшие трещины.

- быстро засыхает;

- низкая устойчивость к резким перепадам температуры и влаги.

- Шпаклевка на полимерной основе. Несмотря на высокую стоимость, используется достаточно часто, что связано с получением высококачественной поверхности после шпаклевания.

Совет: Выбирая для стен шпаклевку, необходимо обращать внимание на размеры ее фракций. Чем они меньше, тем поверхность будет более плоской и гладкой после отделки.

По назначению шпаклевка бывает:

- Стартовая. Отличается:

- высокой прочностью;

- доступной ценой;

- применяется в начальный период для выравнивания стен, толщина слоя может достигать двадцати миллиметров.

- Декоративная или финишная. Предназначена для завершения процесса шпаклевания. Ей присущи:

- белый цвет;

- небольшая зернистость;

- высокая стойкость.

- Универсальная. Совмещает в себе стартовый и финишный составы. Используется при наличии на стенах небольших изъянов.

В процессе шпаклевания любой поверхности между операциями выполняется обязательно грунтовка (см. Грунтовка перед шпаклевкой стен – нужна ли она).

Грунтовка перед шпаклевкой стен – нужна ли она).

При этом:

- Стены избавляются от пыли, грязи.

- Улучшается их адгезия или соединение со шпаклевкой.

Совет: Грунтовку поверхностей необходимо производить всегда и везде, при нанесении клеевых составов или мокрых растворов. Стены грунтуются перед укладкой стартового слоя, после зачистки шпаклевки абразивной сеткой.

Как правильно шпаклевать стены

Нанесение шпаклевки на стену

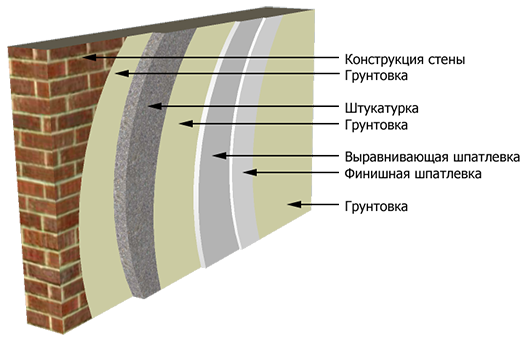

Перед шпаклевкой оштукатуренных стен, поверхности должны быть подготовлены:

- Очищены от жировых пятен, следов обоев или краски.

- Стены должны быть абсолютно сухими.

- Недопустимо шпаклевать промерзшие поверхности.

- Выполняется грунтовка плоскостей.

Для лучшего удержания шпаклевки на стене, рекомендуется использовать специальную армирующую сетку.

Шпаклевание стен может выполняться:

- Маячным способом. В этом случае используются маяки, представляющие собой рейки, изготовленные из:

- дерева;

- гипса;

- металла.

Выставляются элементы в вертикальном направлении, а крепятся на стене гипсовым раствором. Таким же образом стены должны выравниваться и в горизонтальном направлении. При выполнении этого этапа используется правило. В итоге поверхность стен получается без изъянов.

- Более дешевый способ – нанесение стартовой шпаклевки.

После просушивания начального покрытия выполняется декоративное шпаклевание стен специальными финишными составами, что позволяет поверхности придать идеальную плоскость, без трещин и других дефектов. Наносится финишное покрытие очень тонким слоем.

Совет: Исправить некачественный стартовый слой, финишная шпаклевка не сможет. Она выполняется лишь после идеального выравнивания поверхностей.

Технология приготовления и нанесения шпаклевки на стену включает:

- При использовании сухих составов готовится раствор.

Для этого смесь соединяется с водой, тщательно перемешивается до получения однородного состава, по консистенции он должен прилипать к шпателю.

Для этого смесь соединяется с водой, тщательно перемешивается до получения однородного состава, по консистенции он должен прилипать к шпателю. - Стартовая шпаклевка наносится на стену широким шпателем и равномерно распределяется по поверхности в вертикальном, горизонтальном направлениях и по диагоналям. Чтобы избежать появление бугров, шпаклевка должна наноситься с небольшим нахлестом.

- Чтобы повысить качество работы раствор нужно готовить небольшими порциями, иначе на стене могут получаться засохшие части. Один слой шпаклевки высыхает примерно за 24 часа.

- Для отделки углов применяются специальные шпатели.

- После просушивания стартового слоя, наносится финишное покрытие, толщина которого не превышает двух миллиметров.

В процессе выполнения работ:

- При шпаклевании стен своими руками, шпатель к стене располагается под углом 30°.

- Для получения идеального угла на угловой шпатель наносится немного раствора и равномерно распределяется по всей поверхности.

- Перед шпаклевкой стен под обои необходимо определить их толщину и тип. Эти показатели влияют на толщину выравнивающего шпаклевочного раствора, наносимого на стену.

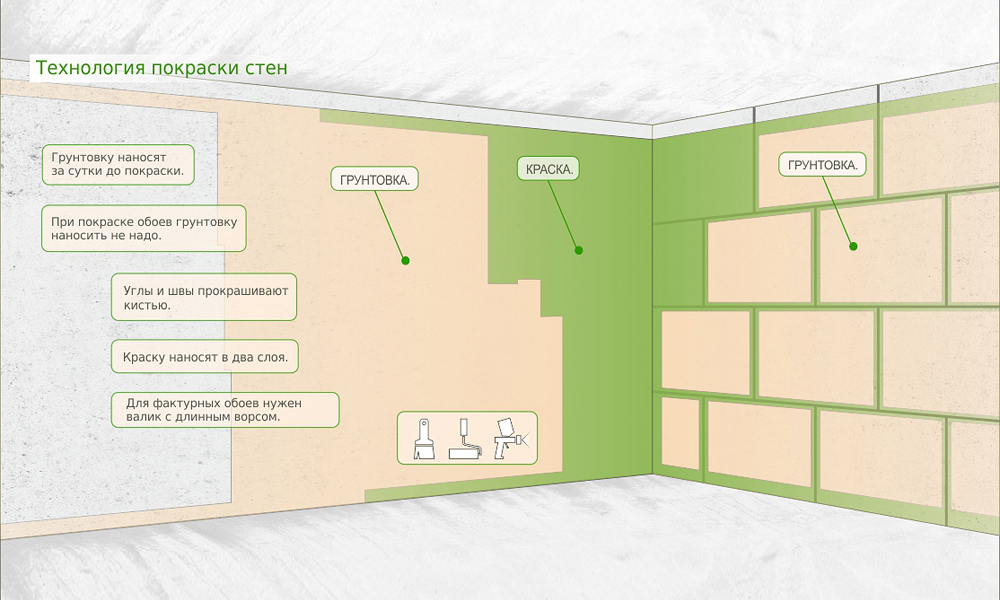

При последующем окрашивании стен, подготовка поверхностей выполняется более тщательно, пример представлен на фото.

Шпаклевка помещения под покраску

После нанесения краски, даже малейшие неровности и другие дефекты будут видны. Слой для выравнивания наносится очень тонко.

Для определения необходимого количества шпаклевки, изначально измеряется площадь стен, а затем подсчитывается масса материала из расчета потребностей его на один квадратный метр. Более экономично использовать сухие смеси. Но, удобнее при использовании – готовые составы.

Выбор варианта шпаклевки зависит от предпочтений владельца и его материальных возможностях. Как наносится шпатлевка по гипсокартону, технология приготовления раствора и весь цикл проведения работ показывает видео в этой статье.

Технология шпаклевания — Все о строительстве

Шпаклевание стен желательно производить в один прием, то есть начинать и заканчивать работу на одной стене в один день. Если же перерывы в работе все же будут, то высохшую шпаклевку нужно смочить из пульверизатора и разглаживать переход с захватыванием ранее смоченного зашпаклёванного слоя. Если старый слой высох уже давно, то смочить его нужно обильнее, заранее прокатав валиком.

Если же перерывы в работе все же будут, то высохшую шпаклевку нужно смочить из пульверизатора и разглаживать переход с захватыванием ранее смоченного зашпаклёванного слоя. Если старый слой высох уже давно, то смочить его нужно обильнее, заранее прокатав валиком.

Начинают шпаклевать от дальнего угла стены удаленного от батареи. Первый выравнивающий слой шпаклевки делается грубыми шпаклевочными смесями. Согласно инструкции изготовителя шпаклевки сухая смесь разводится в достаточной по объему емкости с помощи миксера или вручную. Обычно используется пластмассовое ведро или старая банка емкостью до 12 л из-под шпаклевки или краски. Для первого раза нужно заполнять ведро смесью не более чем на половину объема. После использования этой смеси станет понятно, какой объем смеси размешивать, чтобы успевать его выработать до времени схватывания шпаклевки.

Из ведерка смесь вычерпывается узким шпателем и накладывается на большой шпатель. А уже им (шпателем) шпаклевка намазывается на стену. Направление размазывания шпаклевки по стене не имеет принципиального значения, ее можно намазывать горизонтально от угла или сверху вниз, главное, чтобы слой шпаклевки был равномерно нанесен по всей поверхности стены. В труднодоступных местах шпаклевку намазывают не широким шпателем, а узким. В этом случае большой шпатель используется для транспортирования смеси к месту работы (рис. 14).

Направление размазывания шпаклевки по стене не имеет принципиального значения, ее можно намазывать горизонтально от угла или сверху вниз, главное, чтобы слой шпаклевки был равномерно нанесен по всей поверхности стены. В труднодоступных местах шпаклевку намазывают не широким шпателем, а узким. В этом случае большой шпатель используется для транспортирования смеси к месту работы (рис. 14).

Затворить шпаклевку

Наложить шпаклевку на шпатель

Нанести на стену,

меняя шпатели по мере необходимости

Разровнять шпаклевку правило́м

Зашпаклеванный угол

Рис. 14. Шпаклевание первым слоемУ мастера, занимающегося шпаклеванием, в руках всегда два шпателя: широкий и узкий. Он периодически меняет их в процессе работы. Узким шпателем накладывает на широкий шпаклевку, перенамазывает ее, очищает рабочий инструмент от засохшей смеси. При необходимости узкий шпатель становится рабочим, а на широком удерживается смесь. Мастер снимает с широкого шпателя часть шпаклевки и намазывает ее в ямки, оставшиеся после прохода широким шпателем.

После того как весь угол стены будет заполнен шпаклевкой, ее разравнивают. Это можно сделать шпателем шириной 600 мм, но лучше использовать алюминиевое правило́. В идеале длина правила должна быть равна высоте стены. Однако длины правила, чаще всего, не хватает, поэтому сначала шпаклюется верх стены, затем низ. Почему такая последовательность? Толстый слой шпаклевки может оплыть, поэтому, шпаклюя и разравнивая низ стены, наплыв можно захватить и подрезать.

Правило вставляют в угол комнаты лезвием почти под прямым углом к основанию и уменьшая наклон, двигают его вдоль стены, вмазывая шпаклевку в стену. После первого прохода оставшиеся ямки заполняются при помощи шпателя и делается второй проход правилом, теперь его сразу вставляют в угол под наклоном и втирают подшпаклеванные места. Таким образом, по одному месту делаются не более двух–трех проходов. Дальнейшие проходы правилом могут привести к прямо противоположному результату, когда инструмент вместо разравнивания снимет подсохший шпаклевочный слой. Чтобы этого не произошло, перед каждым проходом правило смачивают водой с кисти, а если на нем присохла шпаклевка, то омывают от наростов.

Чтобы этого не произошло, перед каждым проходом правило смачивают водой с кисти, а если на нем присохла шпаклевка, то омывают от наростов.

После того как вся стена будет зашпаклевана, переходят к противоположной стене, а затем к двум перпендикулярным. К этому времени шпаклевка в углу, от которого начинали шпаклевание, уже подсыхает и можно делать вторую часть угла. Углы, зашпаклеванные с помощью правила, получаются очень ровными и впоследствии здесь не возникает трудностей с наклеиванием обоев.

Если стена готовится под оклейку толстыми обоями, а штукатурка на ней достаточно ровная, то шпаклевать ее целиком не обязательно. Разумным будет прошпаклевать только углы, растягивая шпаклевку в «ноль» в обе стороны примерно на 500 мм. Прошпаклевать верх и низ стены, также растягивая шпаклевку «в ноль» на 400–500 мм от пола и потолка (рис. 15). Осмотреть остальную часть стены и подшпаклевать крупные провалы и раковины. Розеточные гнезда, вентиляционные отверстия и прочие места при шпаклевании обходят, работая узким или средним шпателем. Впоследствии они будут закрыты декоративными вентиляционными решетками или розеточными крышками.

Впоследствии они будут закрыты декоративными вентиляционными решетками или розеточными крышками.

Рис. 15. Если стена не очень кривая (или вас устраивает ее ровность), то под оклейку толстыми обоями ее можно зашпаклевать только по периметру, растягивая шпаклевку «в ноль» от углов стен, потолка и пола

Рис. 16. Шпаклевание вторым слоем

По окончании шпаклевания первого слоя ему дают время на высыхание. Высохшую шпаклевку тщательно обрабатывают мелкозернистой наждачной бумагой или абразивной сеткой, удаляя бугры и полосы, оставленные инструментом. В процессе зашкуривания визуально или приставлением правила к стене выявляют провалы в шпаклевочном слое. Их смачивают водой или грунтовкой и подшпаклевывают. Используют шпатель такой ширины, чтобы он был шире пятна провала. Если провал очень большой, то яму лучше выправить правилом. Когда подшпаклеванные места просохнут, их тоже зашкуривают.

«Шкурилку» желательно использовать с шарниром на ручке, хотя этот инструмент и часто ломается, но давление он передает точно в центре и к тому же пыль от зашкуривания шпаклевки отодвигается на метр от работающего. Не пытайтесь получить от зашкуривания идеально ровную поверхность, эффект может стать прямо противоположным, рьяно зашкуренные бугры проваливаются и образуются «кратеры». «Шкурилкой» нужно сбить явно выделяющиеся бугры и выступающие полосы, оставшиеся от инструмента, сделать шершавой остальную шпаклевку, и все. А иные дефекты лучше устранить подшпаклевыванием отдельных мест или вторым слоем сплошного шпаклевания.

Не пытайтесь получить от зашкуривания идеально ровную поверхность, эффект может стать прямо противоположным, рьяно зашкуренные бугры проваливаются и образуются «кратеры». «Шкурилкой» нужно сбить явно выделяющиеся бугры и выступающие полосы, оставшиеся от инструмента, сделать шершавой остальную шпаклевку, и все. А иные дефекты лучше устранить подшпаклевыванием отдельных мест или вторым слоем сплошного шпаклевания.

Перед вторым или третьим шпаклеванием высохшую шпаклевку нижнего слоя сбрызгивают водой или грунтовкой и делают финишное шпаклевание. Используются шпаклевочные смеси с мелкой фракцией зерен, поэтому применение правила здесь не оправдано. Шпаклевку делают широким (рис. 16), а труднодоступные места, например, там, где нужно обойти трубы — узким шпателем. Шпателем наносят шпаклевку на стену и тут же разравнивают, чтобы не оставалось полос, делают движения, например, вниз и в сторону или вбок и вверх/вниз, перемещая указательный палец и давя на шпатель, как изображено на рис. 13.

13.

Технология шпатлевания стены

Инструменты: малярный нож, валик, кисть, миксер, шпатели разного размера.

Материалы: базовая и финишная шпаклевка, грунтовка, наждачная бумага (рекомендуемая зернистость 0,06, а также 0,1 мм), малярная сетка (рекомендуемая ширина 50 см).

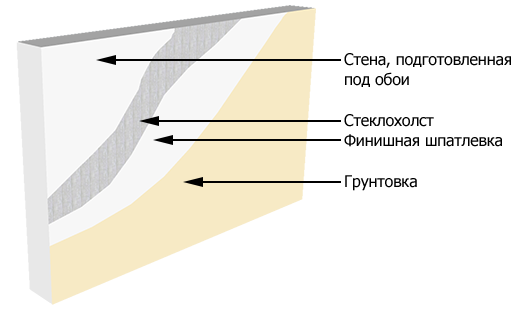

Подготовка основания в целях шпаклевки стены под обои

Прежде всего, следует помнить, что поверхность под шпаклевку обязательно должна быть чистой, не содержать жировые пятна, а также следы копоти или грязи. Кроме того, на поверхности должны отсутствовать отпадающие слои штукатурки, части опалубки, остатки воска. Не рекомендуется проводить шпаклевку стен и потолка, если они промерзли.

Описание работы

Начальным этапом является нанесение грунтовки на стену при помощи валика. Также можно наносить грунтовку кистью. Через 4 часа после того, как грунтовка высохнет, можно начинать малярные работы. При помощи миксера осуществляется замес базовой шпаклевки. Специальная малярная сетка, сделанная из капрона и имеющая ширину 50 см, наклеивается на базовую шпаклевку, нанесенную аккуратным и равномерным слоем. Рекомендуется выполнять данную работу в паре: один работник поддерживает саму сетку, а второй, с помощью шпателя, наносит шпаклевку сверху (движения выполнять сверху вниз). После того, как 1-й слой высыхает, наносится 2-й слой базовой шпаклевки.

Специальная малярная сетка, сделанная из капрона и имеющая ширину 50 см, наклеивается на базовую шпаклевку, нанесенную аккуратным и равномерным слоем. Рекомендуется выполнять данную работу в паре: один работник поддерживает саму сетку, а второй, с помощью шпателя, наносит шпаклевку сверху (движения выполнять сверху вниз). После того, как 1-й слой высыхает, наносится 2-й слой базовой шпаклевки.

Любопытно, что работа ускоряется, если применять шпатели, ширина которых равна 45 см и более. После того, как высыхает 2-й слой, поверхность зашкуривается при помощи наждачной бумаги (рекомендуемая зернистость составляет 0,1 мм). Главный показатель высокого качества подготовленной поверхности – это ее равномерная гладкость. Данный тип поверхности прекрасно подходит для наклеивания на него виниловых, рельефных либо толстых бумажных обоев.

Чтобы наклеить тонкие обои, стены, после проделывания описанной работы, дополнительно грунтуют и наносят 2 слоя финишной шпаклевки, которая также ошкуривается наждачным материалом (рекомендуемая зернистость составляет 0,06 мм).

Особенность данной работы

Следует помнить, что каждому слою шпаклевки для стопроцентного высыхания требуются приблизительно сутки. Накладывать следующий слой разрешено лишь после окончательного высыхания предыдущего. Как правило, необходимо 2-3 слоя шпаклевки. Финишная шпаклевка наносится слоем, толщина которого составляет 1-2 мм. В обязательно порядке следует менять направление нанесения шпаклевки с каждым новым слоем.

Малярные работы для покраски

На потолок (в области его стыковки со стеной) наклеивается малярный скотч. Это необходимо в целях предотвращения загрязнения. Примерно за 4-5 часов до того, как начнутся малярные работы, наносится акриловая грунтовка (с помощью валика либо кисти). В миксере осуществляется замес базовой шпаклевки. Сами малярные работы лучше проводить стоя на столе, тумбочке либо другой мебели (можно на «козле»). На подготовленный слой базовой шпаклевки наклеивается малярная сетка (из капрона), ширина которой равна 50 см.

Данную работу, как правило, выполняют двое: один держит сетку, а второй, при помощи шпателя, сверху наносит шпаклевку. Нужно внимательно следить за положением сетки: она должна прилегать к стене всей поверхностью. После того, как высыхает 1-й слой, наносится 2-й слой базовой шпаклевки. Далее поверхность зашкуривается и наносится грунтовка.

Напоследок наносится финишная шпаклевка в 2-х слоях и также зашкуривается (рекомендуемая зернистость составляет 0,06 мм). Проверка качества стены проводится при искусственном свете. В случае обнаружения каких-либо недостатков наносится грунтовка и еще один слой финишной шпаклевки. Высохшая поверхность ошкуривается.

Особенности данной работы:

- выполняется только для оштукатуренных стен, а также исключительно после завершения малярных работ на потолке;

- стеклохолст можно клеить на обычный ПВА.

КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО!

- поливать водой сухую смесь, рассыпанную на пол.

Показатели готовности и высокого качества проделанной работы:

- плотное прилегание малярной сетки;

- равномерная поверхность при искусственном свете;

- ровный окрас шпаклевки;

- поверхность по внешнему виду напоминает куриное яйцо;

- полное отсутствие трещин или следов шпателя.

Расчет материала на квадратный метр

| Наименование | Ед. изм. | Норма расхода | Расчетное количество |

| грунтовка Юнис | л | 0,2 | 0,2 |

| шпатлевка Ветонит LR+ | кг | 3,6 | 3,6 |

учимся как наносить и какую наждачку использовать

Как правильно шпаклевать автомобиль – вопрос, который каждый автовладелец должен внимательно изучить перед обновлением поверхности кузова или косметическим ремонтом салона. В противном случае результат реставрации может оказаться плачевным. Например, под красивым блестящим покрытием будут выступать неаккуратные бугорки или краска со временем начнет отслаиваться.

Например, под красивым блестящим покрытием будут выступать неаккуратные бугорки или краска со временем начнет отслаиваться.

Важно не только уметь подобрать подходящие материалы, но и хорошо знать технологию их нанесения, обработки, совместимость различных продуктов автохимии.

На сегодняшний день существует несколько видов шпатлевок. Каждая из них отвечает определенным требованиям. Во-первых, она должна иметь хорошие соединительные свойства с правильно обработанной поверхностью. Во-вторых, раствор должен ровно ложиться на кузов автомобиля. В-третьих, качественная шпатлевка дает минимальный процент усадки после затвердевания.

Также не забудем и о качестве обрабатываемости застывшего материала. Шпаклевка в твердом виде не должна быть хрупкой. И в конечном итоге, нельзя забывать и о том, что подобранная вами выравнивающая смесь должна быть совместима с наносимым лакокрасочным материалом. Среди основных выделим следующие виды:

Грубые (крупнозернистые ремонтные)

Используются для маскировки значительных дефектов кузова: вмятин, заплат или разного рода пробоин. Часто в такого вида шпатлевке присутствует наполнитель, например, стальная стружка для увеличения прочности материала.

Часто в такого вида шпатлевке присутствует наполнитель, например, стальная стружка для увеличения прочности материала.

Среди грубых шпаклевок, можно выделить смеси с алюминиевым наполнителем. Такой материал обладает целым рядом существенных преимуществ. Он устойчив к повышенным температурам, дает небольшую усадку, легко шлифуется, обладает высокой степенью эластичности, что позволяет использовать его для выравнивания значительных по размеру поверхностей.

Со стекловолокном

Обладают высокой прочностью благодаря наличию в составе стеклянных волокон. Нанесенная шпатлевка превращается в твердый слой стеклопластика, который хорошо поддается последующей шлифовке. Таким видом материала удобно маскировать, например, пластиковые детали кузова, сквозные дыры, которые стали результатом коррозии металла.Тонкие (мелкозернистые или финишные)

Используются для устранения небольших дефектов поверхности автомобиля. Благодаря мелким наполнителям, идеально маскируют царапины и иные мелкие дефекты. Последняя стадия шпатлевания машины производится именно этим видом материала. К финишным можно отнести так называемые файн и нитро шпатлевки. И те, и другие служат для скрытия мелких дефектов. Оба материала легко поддаются обработке.

Последняя стадия шпатлевания машины производится именно этим видом материала. К финишным можно отнести так называемые файн и нитро шпатлевки. И те, и другие служат для скрытия мелких дефектов. Оба материала легко поддаются обработке.

Жидкие

Наносятся специальным пистолетом. С помощью этого вида шпаклевки вам удастся добиться конечного ровного слоя на большой площади поврежденной поверхности. Затвердевает примерно в течение 2-3 часов.

Универсальные

Важно! Очень хороши тем, что могут стать достойной заменой как мелкозернистым, так и крупнозернистым шпатлевкам. Высокая прочность материала позволяет использовать его как наполнитель, а однородная структура дает ровный застывший слой после обработки.

Обратить особое внимание на выбор шпатлевки придется автовладельцам старых машин. Часто у таких моделей в качестве лакокрасочного материала использовался термопластичный акриловый лак. Такая поверхность будет совместима лишь с некоторыми видами шпаклевок, о чем можно узнать из инструкции на самой упаковке.

Иногда производители выпускают лакокрасочные материалы, которые совместимы только со шпатлевками, отмеченными их же марками. Не следует пренебрегать этим замечанием.

Запомните, не нужно никогда игнорировать инструкции и полагаться лишь на свои знания и опыт.

Постарайтесь заранее узнать, совместима ли выбранная вами шпатлевка с материалом кузова автомобиля. Это сэкономит не только ваше время, но и деньги.

Подготовка машины своими руками под покраску

Соблюдение правильной технологии обработки поверхности до начала работ – основное условие получения надежного и качественного покрытия, длительного эффекта косметического ремонта, точности воссоздания исходных линий и контуров.

До того как приступить к процессу шпаклевки, необходимо выполнить несколько подготовительных операций с поверхностью автомобиля. А именно:

Для шлифования металлических и пластиковых элементов применяется специальная бумага. Обширные поверхности можно обрабатывать машинкой, а небольшие поврежденные участки аккуратно шлифуются вручную. Наждачная шкурка имеет разные градации в зависимости от размера зерна.

Наждачная шкурка имеет разные градации в зависимости от размера зерна.

Шлифовка под покраску авто

Для подготовки металла к нанесению шпаклевочной массы используют абразивную бумагу Р80. Такая зернистость оптимальна для исключения усадки шпаклевки. Обработка поверхности шкуркой такого размера препятствует проявлению шлифовальных рисок сквозь слои покрытия, а также обеспечивает активное сцепление материалов.

В некоторых случаях грубая наждачка Р80 не является оптимальным вариантом при подготовке поверхности к шпаклевочным работам. Для устранения, например, небольших царапин на пластике или металле используют наждачную бумагу Р150 и мелкозернистую шпаклевку.

Тонкий слой шпаклевочной массы может дать усадку, а для сцепления материала с поверхностью достаточно будет и небольших рисок. Поэтому в обработке участка крупнозернистой шкуркой в этом случае просто нет необходимости.

Другой пример – несплошное, фрагментированное шпаклевание деталей. Этот способ реставрации применяется в большинстве случаев. Центр вмятины обрабатывается грубой шлифовальной бумагой, поскольку на него будет нанесен толстый слой шпаклевки.

Этот способ реставрации применяется в большинстве случаев. Центр вмятины обрабатывается грубой шлифовальной бумагой, поскольку на него будет нанесен толстый слой шпаклевки.

Периферийные участки повреждения, напротив, будут покрыты тонким пластом, поэтому допускается затирать мелкозернистой шкуркой Р150.

Обязательное устранение пылевого налета проводится как после выполнения шлифовальных работ, так и перед ними. Удобно использовать для быстрого и эффективного очищения специальные обдувочные пистолеты. И не только удобно, но и выгодно с точки зрения экономии.

Допустимый расход воздуха при использовании этого инструмента составляет 150 л в минуту. В то же время при обдуве поверхности автомобиля из шланга с внутренним диаметром 9 мм сжатый воздух в объеме 1000 л в минуту уходит в чистую потерю.

Сервисные службы со скромным набором оборудования, таким образом, несут материальные убытки из-за лишних затрат электроэнергии. Хорошо оборудованный сервисный центр, напротив, за счет использования обдувочного пистолета экономит расходы.

Чтобы примерно высчитать среднюю потерю при обдуве шлангом, нужно умножить стоимость электрической энергии, потребляемой имеющимся в мастерской компрессором для выдачи этих лишних 850 л в минуту.

Тщательное обезжиривание поверхности, как и устранение пылевого налета, целесообразно производить до и после шлифования. Это не менее ответственная задача, чем другие подготовительные операции, и от нее во многом зависит конечный результат.

Перед тем как правильно шпаклевать автомобиль, чрезвычайно важно подобрать соответствующие растворители жира и другие химикаты.

Выбирая средство с агрессивными составляющими, неопытный автомобилист рискует нарушить структуру ошлифованных участков покрытий.

Верхний слой при обработке едким интенсивным составом может раствориться, покоробиться, приподняться.

Справка! Следует выбирать для этих целей наименее агрессивные жидкости, обязательно посоветовавшись с продавцом магазина или консультантом.

Зачастую обработка поверхности антикоррозийным грунтом как подготовительный этап пропускается начинающими мастерами. Но такой подход к работе далеко не всегда оправдан. Есть два весомых аргумента в защиту необходимости применения первичного антикоррозийного грунта:

- планируя покраску кузова или пластиковых деталей салона, нужно стремиться к максимально возможной идентичности заводским технологиям. А конвейерная окраска предполагает антикоррозийную защиту металла как обязательную стадию обработки поверхности;

- каждый слой покрытия (а при шпаклевочных работах их количество увеличивается) должен иметь высокую адгезию к материалу, наносимому поверх него.

Адгезия – это свойство слипания, сцепления разнородных поверхностей. Антикоррозийный грунт, покрывающий очищенный металл, прочно сцепляется с ним. Шпаклевка, наносимая поверх защитного слоя, получает двойной эффект адгезии. Риски, сформировавшиеся на поверхности при обработке шлифовальной бумагой, обеспечивают массе механическое сцепление, а антикоррозийное полусухое средство прочно слипается со шпаклевкой (химическая адгезия).

При некоторых видах работ этот этап является строго обязательным. Например, шпаклевочные операции на оцинкованной или алюминиевой поверхности. В продаже есть специальные типы шпаклевки с высокими показателями адгезии именно к этим покрытиям. Но при сильных повреждениях автомобиля такие средства не дадут эффективного результата.

Стекловолоконная шпаклевка служит для заполнения глубоких вмятин и трещин, но у нее нет высокой адгезии к алюминию. В этом случае рационально нанесение промежуточного слоя между металлом и массой, которым и является как раз антикоррозийный грунт. С одной стороны, он прочно сцепляется с поверхностью, а с другой, – надежно удерживает любой шпаклевочный материал.

Чтобы иметь представление о том, как правильно шпаклевать автомобиль, нужно знать, прежде всего, для каких работ используются те или иные расходные материалы, их состав и воздействие на разные покрытия. Такая информация поможет не ошибиться в выборе средства для конкретной задачи.

Из чего состоит шпаклевка

Большинство предлагаемых сегодня на рынке шпаклевок являются двухкомпонентными, состоят из наполнителя и полиэфирной смолы. Чтобы получить оптимальную консистенцию, необходимую для определенной операции, массу растворяют стиролом в нужной пропорции. Химические свойства наполнителя и смолы, количество растворителя определяют в конечном итоге потребительские качества материала.

Основной компонент, придающий массе эластичность, прочность и адгезию – смола. В качестве наполнителя используются мел, металлическая пудра, тальк, стекло в микроскопических гранулах, кварц, стекловолокно. Объем этих веществ в составе шпаклевки и их исходные свойства влияют на удельный вес, степень усадки, наполнительную способность продукта.

Важно! Растворитель должен присутствовать в шпаклевочной массе в определенном процентном соотношении.

Грубые двухкомпонентные шпаклевки с алюминиевой пылью или стекловолокном предназначены для заделывания глубоких вмятин на кузове, бампере или дверце. Их обычно применяют в качестве первого слоя. Массы с металлической пудрой более легки в обработке, стекловолоконные материалы требуют ощутимых усилий.

Их обычно применяют в качестве первого слоя. Массы с металлической пудрой более легки в обработке, стекловолоконные материалы требуют ощутимых усилий.

Неглубокие вмятины удобно выравнивать универсальной двухкомпонентной шпаклевкой, легкой в применении. Как правило, ее используют в качестве среднего или вообще единственного слоя. Мелкие шероховатости устраняются мягкой финишной шпаклевкой, максимально легко обрабатываемой. Этот вид материала служит для нанесения поверх других.

Свойство усадки и нарушения технологии нанесения в домашних условиях

В вопросе о том, как правильно шпаклевать автомобиль, очень важной проблемой является усадка шпаклевочной массы.

В основном эта характеристика зависит от компонентов. 30% от объема – оптимальное количество растворителя в составе, согласно рекомендациям многих производителей.

Превышение этого показателя влияет на цену материала. Так, дешевые средства обычно содержат большее количество растворяющего вещества, что существенно усиливает усадку материала.

Это связано с тем, что при высыхании стирол испаряется, уменьшая общий объем нанесенной шпаклевки.

Качественные полиэфирные шпаклевочные массы уменьшаются в объеме после высыхания на 2%. Если наносить их тонким слоем, то усадка не будет заметна визуально. Самая важная задача в косметическом ремонте – скрыть следы реставрации, сделать их по возможности невидимыми. Для этого нужно правильно выбрать один из двух методов подготовки поверхности к шпаклевочным работам и учесть усадку.

В некоторых случаях оптимально плавное скашивание старого покрытия, другие повреждения лучше реставрировать при помощи резкого обрыва. При плавном скосе показатель усадки массы на границе с не шпаклеванным участком составит 2 микрона, а при резком обрыве – около 20 микрон.

Существует, кроме того, вторичная усадка. Когда на высохшую зашпаклеванную поверхность наносится грунт или жидкая масса, верхние слои растворяются, и вещества проникают сквозь них к царапинам и рискам. В период высыхания происходит постепенное утрамбовывание слоев за счет выходящего из шпаклевки растворителя. Такое явление часто наблюдается у материалов, содержащих некачественные наполнители и смолы.

В период высыхания происходит постепенное утрамбовывание слоев за счет выходящего из шпаклевки растворителя. Такое явление часто наблюдается у материалов, содержащих некачественные наполнители и смолы.

Неверная технология нанесения тоже может стать причиной вторичной усадки и в дальнейшем – трещин. Массу нужно аккуратно вкладывать в глубокие риски специальным шпателем. Если она проваливается в углубления позже, растворенная поверхностным покрытием, произойдет вторичная усадка. Этот нежелательный эффект могут дать и некачественные дешевые грунты с низким содержанием твердых веществ и основой из агрессивного нитрорастворителя.

Важно! Использование таких материалов может привести к двум серьезным проблемам: сильному растворению шпаклевки с ярко выраженной усадкой и слабой наполнительной способности грунта, препятствующей аккуратному скрытию дефекта.

Как правильно наносить и обрабатывать материал своими руками?

Перед началом работ шпаклевка тщательно перемешивается с отвердителем до однородной массы, до полного исчезновения розовых прожилок.

Важно! Необходимо соблюдать требуемые пропорции массы основы и отвердителя, иначе ремонтный состав может треснуть и будет необходимо производить ремонт заново.

Для нанесения шпаклевочной смеси нужен набор специальных шпателей различной формы. Чтобы добиться ровной поверхности, нужно отработать приемы быстрого и аккуратного накладывания поочередных слоев.

Если заполняется глубокая вмятина на бампере или пороге, ошибочно пытаться закрыть ее полностью в один прием, набрав на рабочую часть шпателя много шпаклевочной массы. Оптимальный вариант – нанести 2-3 слоя грубой или универсальной шпаклевки. Это сэкономит и время, и материал. Поскольку пока шпатлевка сохнет 15-20 минут, можно параллельно заниматься двумя поврежденными участками.

Это сэкономит и время, и материал. Поскольку пока шпатлевка сохнет 15-20 минут, можно параллельно заниматься двумя поврежденными участками.

Шпаклевать рекомендуется в теплом помещении с последующей сушкой зоны ремонта, поскольку при минусовой температуре шпатлевка не набирает всех своих прочностных свойств и не сохнет.

Мнение эксперта

Илья Вячеславович

Консультант сайта krasymavto.ru по кузовному ремонту

Задать вопросПренебрежение инструкциями наложения материала приведет в итоге к отслоению его от кузова машины, что просто испортит лакокрасочное покрытие и сведет на нет все приложенные усилия.Отслоение может произойти и из-за нарушения температурного режима. Обычно производителями рекомендуется работа с данным материалом при температуре не ниже +50°С..

Когда шпаклевка «встала», можно приступать к шлифованию поверхности при помощи бруска или специального рубанка. Целесообразно при этом провести проявочный экспресс-тест. Для этого следует распылить на поверхности черную краску из баллончика мелкими точками или пользоваться проявочным порошком. После шлифования будут видны места, требующие дополнительного нанесения массы.

Для этого следует распылить на поверхности черную краску из баллончика мелкими точками или пользоваться проявочным порошком. После шлифования будут видны места, требующие дополнительного нанесения массы.

Если внешне вмятина уже почти окончательно выровнялась, на поверхность наносится финишная шпаклевка. После ее высыхания берется абразивная шкурка Р240, которой нужно обработать не только саму вмятину, но и прилегающие участки. Мелкозернистый абразив поможет сформировать плавный переход, скрывающий место бывшего дефекта. И заключительные стадии обработки – обезжиривание и грунтовка.

Поскольку у каждого шпателя свой контур, неизбежно формирование выступающих полос шпаклевки на поверхности. Это и составляет основную трудность процесса. Пока материал мягкий, устранить полосы трудно: это даст только лишние углубления. После высыхания счистить лишний рельеф также сложно, это потребует массы времени и приложения сил.

Отвердитель, добавляемый в массу, сначала застывает, потом происходит его кристаллизация, а примерно через 5 минут после нанесения материал приобретает эластичную каучукообразную структуру. Вот в этот момент выступающие полосы можно легко срезать острым лезвием или ножом.

Вот в этот момент выступающие полосы можно легко срезать острым лезвием или ножом.

Интересно! Чтобы не упустить этот недолгий момент, поверхность нужно пробовать пальцами. Вследствие химической реакции она станет горячей, это и будет сигналом, что пора брать нож и аккуратно срезать излишки.

Полезное видео

Если вы хотите увидеть наглядно, как правильно шпаклевать автомобиль – видео на эту тему вы можете посмотреть ниже:

ПредыдущаяРемонтКак запаять трещину на бампере с помощью фена и паяльника в домашних условиях

СледующаяРемонтУдаление ржавчины с кузова автомобиля своими руками

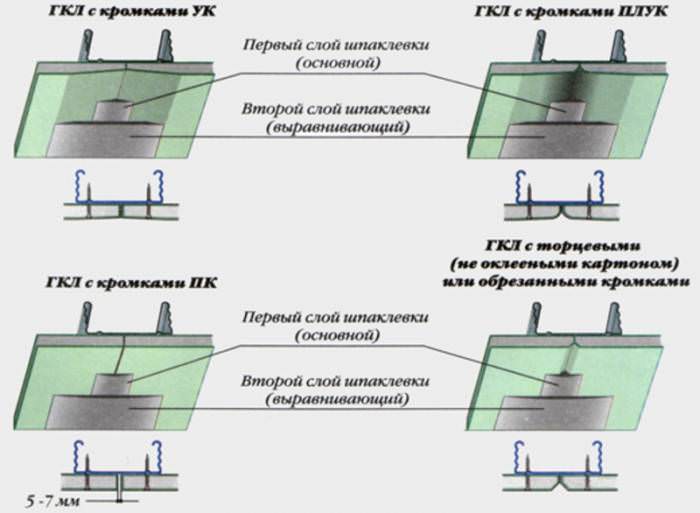

Технология шпатлевания листов из гипсокартона: выбор шпаклёвки, последовательность работ

Гипсокартон (ГКЛ) — это универсальный строительный материал, используемый при монтаже новых перекрытий, а также выравнивании стен и потолков. Тем не менее ГКЛ — материал не монолитный, а имеет установленные стандартами размеры. Стыки листов гипсокартона, места его крепления к профилю саморезами нуждаются в шпаклевании. Перед началом работ понадобится подобрать шпаклёвку.

Тем не менее ГКЛ — материал не монолитный, а имеет установленные стандартами размеры. Стыки листов гипсокартона, места его крепления к профилю саморезами нуждаются в шпаклевании. Перед началом работ понадобится подобрать шпаклёвку.

Разновидности шпаклёвок для ГКЛ

Ассортимент шпаклёвочных материалов в строительных магазинах достаточного велик и предлагает как универсальные, так и узконаправленные по своему применению растворы или сухие смеси.

Шпаклевание большой площади может занять длительное время, поэтому рекомендуется приобретать для подобных работ сухие смеси. Объяснить выбор этого материала просто — сухие смеси могут долгое время храниться как на складах магазинов, так и в месте предполагаемого ремонта, а также они не подвержены изменению температуры хранения в отличие от растворов шпаклёвки.

В зависимости от того, из какого материала изготовлена шпаклёвка, её делят на следующие разновидности:

- Цементная.

Смеси на основе цемента влагоустойчивы и термостойки. Этот вид материала используется в помещениях повышенной влажности.

Смеси на основе цемента влагоустойчивы и термостойки. Этот вид материала используется в помещениях повышенной влажности. - Гипсовая. Создаётся на основе гипса, что придаёт материалу яркий белый цвет после высыхания. Легко наносится на любую поверхность и быстро засыхает. Гипсовая шпаклёвка пластична после полного высыхания, что повышает её устойчивость к образованию трещин. Из недостатков этого вида материала отмечается невозможность его использования в помещениях с повышенной влажностью, так как гипсовая шпаклёвка обладает хорошей растворимостью.

- Полимерная. Новейший из представленных на рынке шпаклёвочных материалов продукт. Долговечен и устойчив к деформациям, наносится на различные поверхности без затруднений. Из достоинств этого материала следует и главный недостаток — дороговизна.

Для шпатлёвки по гипсокартону можно использовать любую сухую смесь, если выполнять работы в подходящем для неё помещении. Для жилых помещений подойдёт гипсовая и полимерная шпаклёвка, но, например, для санузла рекомендуется использовать цементную. Определившись с выбором шпаклёвки, переходят к подготовке рабочей поверхности.

Определившись с выбором шпаклёвки, переходят к подготовке рабочей поверхности.

Подготовка поверхности к работе

Для получения качественного результата работы, поверхность необходимо предварительно подготовить к шпаклеванию. Процесс подготовки состоит из следующих этапов:

- Маскировка саморезов. Монтаж листов гипсокартона к металлическому профилю выполняется при помощи саморезов и, как следствие, на месте крепления образуются вмятины, которые необходимо заделать. Для этого сначала используют широкий металлический шпатель и проводят им по листу ГКЛ, таким образом проверяя, что все саморезы утоплены в лист гипсокартона. Если шпатель запнётся за саморез, понадобится при помощи отвёртки или шуруповёрта закрутить его глубже.

- Расширение стыков ГКЛ. При помощи канцелярского или малярного ножа под углом 45 градусов выполняется срез шириной 5 мм с кромки каждого из листов гипсокартона.

Этот процесс позволит в дальнейшем увеличить прочность сцепления шпаклёвки к ГКЛ.

Этот процесс позволит в дальнейшем увеличить прочность сцепления шпаклёвки к ГКЛ. - Удаление отслоившейся бумаги. Если на рабочей поверхности выявлены деформации в виде отслоившейся бумаги, то следует отрезать бумагу под корешок острым ножом и зачистить наждачной бумагой гипсовую начинку.

- Нанесение грунтовки. Перед шпатлеванием рекомендуется равномерно обработать рабочую поверхность грунтовочным материалом. Для этого используют водорастворимые пропиточные грунтовки, которые наносят на площадь ГКЛ при помощи валика или кисти. При выборе грунтовки не стоит выбирать алкидный вариант, так как при её нанесении возникнет деформация картонного слоя ГКЛ, что затруднит дальнейшие работы на этой поверхности.

Выполнив этапы подготовки, переходят непосредственно к шпатлеванию.

Технология выполнения работы

Дождавшись высыхания слоя грунтовки, переходят к шпатлеванию поверхности. Выполнять эту работу рекомендуется в несколько основных этапов, первый из которых — черновая отделка.

Выполнять эту работу рекомендуется в несколько основных этапов, первый из которых — черновая отделка.

Черновая обработка ГКЛ

Перед нанесением слоя шпаклёвки на всю рабочую поверхность ГКЛ её потребуется предварительно выровнять. Выполнив пять этапов черновой обработки, добиваются идеально ровного, готового для чистовой работы листа гипсокартона:

- Наклеивание на стыки и углы ГКЛ стекловолокнистой сетки — серпянки. Важно наклеить сетку таким образом, чтобы шов или угол оказался ровно посередине ленты.

- Выполняется разведение шпаклёвки. Стоит обратить внимание, что этот материал очень быстро высыхает, поэтому рекомендуется разводить его в объёме, затрачиваемом на 30 минут работы.

- Заделка швов ГКЛ. Для работы потребуется подготовить два шпателя: широкий (30—35 см) и средний (12—15 см). Средним шпателем шпаклёвка наносится непосредственно на шов и далее растягивается широким изделием по максимально возможной длине.

Важно следить за качеством работы и выполнять шпатлевание максимально ровно и аккуратно, так как после высыхания зашкурить потёки шпатлёвки затруднительно.

Важно следить за качеством работы и выполнять шпатлевание максимально ровно и аккуратно, так как после высыхания зашкурить потёки шпатлёвки затруднительно. - Заделка отверстий под саморезы. Используя шпатель среднего размера, шпаклёвка вначале наносится вдоль отверстия с саморезом, а после — поперёк. Если наносить материал таким способом, он хорошо заполнит собой отверстие и полностью скроет головку самореза.

- Шпатлевание углов ГКЛ. Выполнять работу необходимо поочерёдно с каждой стороны угла, сперва шпаклёвка наносится на одну сторону угла и после высыхания на вторую. Важно не торопиться при нанесении шпаклёвки на вторую сторону, чтобы получить ровный прямой угол.

Когда черновые работы завершены, переходят к нанесению стартовой шпаклёвки.

Нанесение стартовой шпаклёвки

На этом этапе по всей рабочий поверхности при помощи широкого шпателя наносится тонкий слой (1—2 мм) стартовой шпаклёвки. После того как лист будет полностью отделан шпаклёвкой, понадобится дождаться её полного высыхания и выполнить шлифовку листа гипсокартона, используя наждачную бумагу с мелким зерном.

Финишная шпатлёвка гипсокартона

Финишное шпатлевание — это завершающий этап подготовки стен из ГКЛ, при помощи которого достигается идеально ровная поверхность для последующей отделки краской, обоями или другими отделочными материалами. Для этой работы рекомендуется использовать полимерные шпаклёвочные смеси. Этот материал позволяет достичь ровного и гладкого покрытия проще, чем его аналоги на основе гипса или цемента. Шпаклёвка наносится на рабочую поверхность двумя шпателями — средним и широким. Широким шпателем выполняются работы по выравниванию шпаклёвки на ГКЛ, а средним убираются излишки с широкого шпателя.

Способ нанесения финишной шпаклёвки на поверхность зависит от того, какой отделочный материал будет использован для поверхности в дальнейшем.

Для отделки стен текстильными обоями рекомендуется оставить финишный слой шероховатым. Это делается для плотного сцепления обоев со стеной. Необязательно использовать специальную финишную шпаклёвку, можно воспользоваться стартовой.

Это делается для плотного сцепления обоев со стеной. Необязательно использовать специальную финишную шпаклёвку, можно воспользоваться стартовой.

При подготовке стен к оклейке тонкими бумажными обоями понадобится использовать качественную мелкодисперсную смесь и после высыхания тщательно удалить все неровности наждачной бумагой с мелким зерном. Если соблюдать аккуратность в работе, то шлифование поверхности не понадобится, достаточно будет удалить неровности на поверхности при помощи среднего шпателя.

Для отделки стен плиткой рекомендуется, как и в случае с тяжёлыми обоями, оставлять поверхность шероховатой.

Технология шпаклевки и окраски пластиковых бамперов

Приветствую дорогие читатели!

Поговорим о технологии шпаклевки и окраски пластиковых бамперов автомобилей.

Пластиковые бампера автомобиля требуют применения специальных материалов, отличающихся от материалов, предназначенных для ремонта металлических панелей кузова.

Шпаклевка для пластикового бампера

Пластиковые бампера эластичные и больше подвержены вибрациям. Таким образом, шпаклёвка для бампера должна быть также эластичной. Применение шпаклевки, не предназначенной для ремонта бамперов, может вызвать её дальнейшее растрескивание.

Итак, какую шпаклевку использовать? У любого производителя шпаклевок существует специальная шпаклевка для бамперов. К примеру, у компании Novol – это Bamper Fix. Сейчас у некоторых производителей имеется шпаклевка с углеволокном (чёрного цвета). Она предназначена не только для ремонта кузова, но может применяться и для шпаклевания пластика. Она прочная и при этом эластичная.

Ещё раз уточню, что шпаклёвка для ремонта бамперов должна быть не просто прочная (к примеру как шпаклевка со стекловолокном), но и эластичная.

Можно ли применять стекловолокно при ремонте пластикового бампера?

Комплекты стекловолоконного мата и эпоксидной смолы не рекомендуется применять для ремонта пластиковых бамперов. Тоже самое можно сказать в отношении шпаклевки со стекловолокном.

Тоже самое можно сказать в отношении шпаклевки со стекловолокном.

На просторах Интернета по-прежнему можно найти видеоролики с демонстрацией ремонта пластикового бампера комплектом смолы со стекловолоконным матом. Это противоречит всем технологиям правильного ремонта пластиковых бамперов. Вполне возможно, что такой ремонт продержится какое-то время, но при малейшем ударе обязательно треснет.

Правильный ремонт бампера должен включать нагревание и выправление деформированных областей, и запаивание трещин специальными фенами и присадочными прутками, сделанными из того же материала, что и ремонтируемый бампер (см. статью “ремонт пластиковых бамперов”). Далее, как описано выше, применяются специальные эластичные шпаклевки.

Грунтование пластиковых бамперов перед окрашиванием и нанесением акрилового грунта

Принцип таков, что если нужно покрасить новый, ничем не покрытый пластиковый бампер, то нужно его сначала загрунтовать специальной грунтовкой для пластиковых бамперов. Для этого достаточно только обезжирить бампер, шлифовать пластик не обязательно, но не помешает (см. более подробно здесь). После грунтования нужно выждать от 5 до 20 минут и наносить краску. Также, перед нанесением акрилового наполняющего грунта на ремонтную область с областями “голого” пластика, требуется загрунтовать специальным грунтом для пластика (см. фото).

Специальная грунтовка для пластика однокомпонентная и не требует разбавления с отвердителем. Она продаётся в двух вариантах: для распыления краскопультом и в баллончике. Она не требует шлифования.

Некоторые новые бампера продаются с уже нанесённой грунтовкой серого цвета. Такие бампера нужно обработать мелкой шлифовальной бумагой или серым скотч-брайтом и сразу красить.

Если вы хотите загрунтовать наполнительным акриловым грунтом отремонтированный бампер, который содержит участки «голого» пластика, то нужно, также, сначала загрунтовать «голый» пластик специальным грунтом для пластика, а потом, через некоторое время (лучше свериться с инструкцией) загрунтовать наполняющим акриловым грунтом. После затвердевания акриловый грунт нужно подготавливать к покраске шлифованием мелким абразивом, обезжиривать и красить.

Что будет, если не грунтовать, а сразу окрасить «голый» пластиковый бампер?

Большинство бамперов современных автомобилей сделано из полипропилена (PP). Этот пластик имеет низкую поверхностную энергию, что не очень хорошо для окрашивания. Этот показатель влияет на то, как краска будет растекаться и прилипать к детали. Грунт для пластика действует на химическом уровне и увеличивает адгезию краски к бамперу. Если не грунтовать «голый» пластиковый бампер специальным грунтом, то краска не будет надёжно и долго держаться. Может быть, Вы замечали машины, у которых облазит клоками краска с бамперов. Обычно это таксисты, которые экономят на ремонте и обращаются к неквалифицированным мастерам. Это как раз тот случай, когда перед покраской бампера не использовали специальный грунт. Также можете прочитать статью о “подготовке нового бампера к покраске”. Там подробно описаны тонкости подготовки, позволяющие исключить возникновение проблем при покраске и дальнейшей эксплуатацией.

Нужно ли грунтовать перед окраской уже покрашенный бампер другого цвета?

Если бампер имеет заводскую окраску, то при перекрашивании его в другой цвет, нужно сделать матовым с помощью мелкого абразива старую краску, обезжиривать и красить. Грунтовать в этом случае не обязательно. Следует грунтовать наполняющим грунтом только при наличии мелких дефектов.

Какая краска используется для окраски бампера?

Раньше были популярны специальные добавки, увеличивающие эластичность краски. Один из недостатков таких добавок в том, что они влияли на оттенок краски. Сейчас чаще всего используют туже самую краску, что и для окраски кузова, но предварительно грунтуют пластиковый бампер специальным грунтом, о котором было написано выше, увеличивающим адгезию к пластику. Оттенок краски на бамперах, всё же, может отличаться от кузова. Это бывает особенно заметно на светлых красках с эффектом “металлик”. О причинах такого несоответствия можете прочитать в другой статье об отличии цвета бампера от цвета кузова.

Печатать статью

Ещё интересные статьи:

Асептический розлив, технологии и тенденции

Источник: Krones — www.krones.comАсептическая упаковка предлагает потребителям натуральный и безопасный продукт, а производителям — экономию энергии и упаковочных материалов.

За последнее десятилетие в области розлива напитков и минеральной воды произошли важные события, которые позволили реализовать линии розлива негазированных напитков и аналогичных продуктов без использования консервантов или окончательной пастеризации.Первые заявки были поданы компаниями по упаковке минеральной воды с целью обеспечения качества продукции при розливе негазированной воды, что представляло серьезные проблемы, связанные с загрязнением готовой продукции плесенью. Перед наполнением эти бутылки обычно дезинфицировали озонированной водой или аналогичным средством, ополаскивали, а затем наполняли. На каждой производственной остановке линии розлива очищались снаружи с помощью антибактериального вспенивания, а изнутри путем пропускания моющих и дезинфицирующих растворов, например, на основе горячей каустической соды.К сожалению, из-за типа системы нельзя было исключить повторное загрязнение продукта. Колпачки были еще одним источником заражения, поскольку использовались без предварительной дезинфекции.

Асептический розлив сегодня

В настоящее время технология асептического розлива обеспечивает производство гигиенически безопасных напитков с длительным сроком хранения. Современная линия асептического розлива в основном состоит из: системы стерилизации контейнеров и крышек / капсул; разливочная машина, способная заполнять и укупоривать контейнеры в асептических условиях; система контроля загрязнения окружающей среды; общая система контроля, способная отслеживать и записывать типичные параметры, правильные условия работы и аварийные сигналы.Ядром этого производственного процесса является моноблочная машина, состоящая из 3-х линейных блоков, предназначенных для 3 этапов производства: стерилизация пустых бутылок, ополаскивание стерилизованных бутылок и наполнение бутылок и окончательное укупоривание. Функционально моноблочный розлив характеризуется непрерывным потоком бутылок, перемещаемых лентами, которые переходят от одной производственной фазы к другой. Производственная типология также требует облегчения небольших ремонтных работ на машинах. В настоящее время выбирают систему изоляции смешанного типа с использованием физических и динамических барьеров, которые могут изолировать внутреннюю контролируемую среду от окружающей среды.Нововведения в системах диспетчеризации позволяют управлять всей линией с единой панели оператора или из удаленного места, сокращая время выявления потенциальных рисков и время реакции, чтобы вернуть линию в оптимальные рабочие условия. Оператору помогает все более сложное программное обеспечение, которое снижает вероятность ошибки и способно предсказать возникновение ситуаций с потенциальным риском, предлагая подходящие меры противодействия. Если эти риски не выявить в режиме реального времени, это может повлиять на большие объемы продукта, учитывая высокую производительность текущих линий розлива, которые часто превышают 30 000 бутылок в час.Недавно на рынок были выпущены компактные асептические наполнители, позволяющие компаниям среднего уровня работать небольшими партиями в асептических условиях с экономической выгодой. Асептический розлив ПЭТ в компактной асептической системе облегчает переход от компактных асептических картонных коробок к ПЭТ, что более ценится потребителями, а также обеспечивает прямой доступ к чувствительным напиткам при розливе в ПЭТ без консервантов.

Перуксусная кислота или газообразный перекись водорода

Некоторые машины моют кислотными и / или основными моющими средствами, что делает излишним использование перуксусной кислоты и вспенивающих моющих средств.Стерилизация упаковочных материалов (крышек и контейнеров) может производиться перекисью водорода или надуксусной кислотой. Первое решение имеет некоторые преимущества по сравнению с перуксусной кислотой, даже если используются спортивные кепки типа push-pull и flip-top. Использование перекиси водорода также влечет за собой снижение расхода воды и объемов сточных вод. Вещество можно использовать в газообразном состоянии для стерилизации бутылок после их нагревания до 50-60 ° C и последующей внутренней стерилизации газообразным перекисью водорода без внутренней конденсации.Преимущество этого типа стерилизации заключается в использовании мягких температур, которые позволяют продлить время действия газообразной перекиси водорода без повреждения ПЭТ-тары. Новые линии асептического розлива, в которых для стерилизации систем и контейнеров используется стерилизующий раствор на основе перуксусной кислоты, оптимизируют потребление и расходы на использование линии благодаря извлечению раствора перуксусной кислоты и стерилизации промывочной воды с помощью микрофильтрации. Чтобы избежать пауз при розливе, в некоторых машинах продукт можно заменять без промежуточного ополаскивания.Эта процедура позволяет продолжить наполнение до тех пор, пока резервуар не опустеет, и позволяет разлить остаточные количества, присутствующие в наполнительном клапане, вместе с новым продуктом, а затем выбросить. Устранение промежуточной дезинфекции является идеальным решением, позволяющим производить длительные производственные циклы, до 48 часов для продуктов с низкой кислотностью и до 72 часов для продуктов с высокой кислотностью.

Тенденции

Источник: Krones — www.krones.comТенденции асептического розлива касаются гибкости наполнения, но также и изменения формата без потери стерильности для контейнеров с одинаковым диаметром горлышка (обрабатываются с помощью системы переноса «обработки горлышка») и точности наполнения.Изучаются альтернативные решения для использования химикатов при стерилизации, такие как использование эмиттеров электронов для получения пучков электронов низкой энергии, которые направляются на поверхность капсул в течение очень короткого времени обработки, что гарантирует высокий уровень дезактивации, или методы стерилизации. на основе ионизирующих или неионизирующих излучений (высокочастотный импульсный свет или высокоэнергетическое излучение).

Технология одноразового наполнения шприцев

Традиционные системы наполнения / отделки состоят из сложных компонентов, которые требуют сборки, очистки и стерилизации перед асептическим наполнением.Эти операционные этапы часто включают обращение с открытыми асептическими соединениями, такими как тризажим, таким образом, представляя небольшие части пути потока окружающей среде и допуская возможность загрязнения и нарушения стерильности. Системы с временным давлением и роторные поршневые насосы, которые по-прежнему являются преобладающими методами дозирования / наполнения, часто требуют асептической сборки компонентов. Связанные с этим риски перекрестного загрязнения, загрязнения частицами или микробами сводятся к минимуму за счет использования проверенных процедур очистки на месте (CIP) и паровой очистки на месте (SIP), чтобы гарантировать высокую вероятность стерильных путей прохождения конечного продукта.

Традиционное оборудование для розлива / отделки из нержавеющей стали считается негибким, с длительным временем переналадки и высокими эксплуатационными расходами. Очистка, дезинфекция, сборка, CIP и SIP во время смены продукта создают узкое место в работе линии розлива. Валидация процессов очистки и стерилизации и усилия по аналитике валидации очистки — это длительные и трудоемкие задачи, обеспечивающие повторяемость процесса. Эти шаги способствуют созданию узких мест, когда время выхода на рынок очень важно.

Природа этих фиксированных систем не согласуется с рынком, который претерпевает быструю трансформацию. Меньшие размеры партий, более разнообразный портфель продуктов и усиливающееся давление с целью ускорить вывод на рынок и снизить затраты несовместимы с традиционными системами розлива / отделки или их профилем использования производственных мощностей.

На ряде этапов фармацевтического производства все чаще используются одноразовые решения для повышения эксплуатационной гибкости, снижения риска заражения и сокращения капитальных вложений в помещения и оборудование.Отсутствие очистки на различных этапах производственного процесса повышает уровень безопасности оператора. Хотя ожидаемые преимущества одноразовой технологии хорошо известны, сейчас реализуются реальные примеры того, что одноразовая технология может обеспечить при операциях заполнения / отделки.

Компания Roche Diagnostics GmbH (Мангейм, Германия) недавно внедрила одноразовую сборку (предварительно собранную, облучаемую гамма-излучением, готовую к использованию, концепцию «бак-игла») в современной многофункциональной установке. Комплект для окончательного розлива продукта с изолирующей технологией (см. Рисунок 1 ).В этой статье описывается новый подход к производству стерильных лекарственных препаратов и преимущества, обеспечиваемые с точки зрения эффективности и гибкости. Авторы предоставляют обзор подхода к квалификации и валидации, разработанного для эффективного снижения потенциальных рисков и обеспечения одобрения регулирующими органами.

Компания Roche Diagnostics стремилась внедрить одноразовую технологию заполнения / отделки с использованием технологии заполнения изолятором, имея в виду следующие ключевые цели:

- Снижение риска перекрестного загрязнения

- Снижение риска микробного загрязнения за счет ограничения количества клапанов и коллекторы, традиционно используемые для транспортировки сред и буферов. Оптимизация производительности линии розлива и повышение эффективности за счет сокращения времени, необходимого для настройки и переналадки, а также минимизации потерь продукта. Установка оборудования CIP / SIP; снижение капитальных вложений; исключение затрат на очистку и стерилизацию; устранение затрат на обслуживание SIP / CIP и существенных затрат энергии на SIP; размещение стойки перистальтических насосов вне асептической сердцевины изоляторов в среде класса D для простоты установки и обслуживания

- Повышение гибкости при розливе нескольких продуктов за счет обеспечения применимости для высокопроизводительной установки (три смены в день, пять дней в неделя) и мелкомасштабных продуктов и / или клинических требований.

Основным фактором, способствовавшим реализации этого проекта, была корпоративная культура Рош, воплощенная в миссии компании «Мы внедряем инновации в здравоохранении», которая направляет не только открытие и разработку лекарств, но и внедрение новых технологий в производство. На момент начала реализации этого проекта не существовало конкретных нормативных указаний относительно внедрения одноразовых материалов на стадии окончательного наполнения, которая является наиболее важной операцией установки при контакте с жидким лекарственным препаратом до того, как он достигнет пациента.В отсутствие реального прецедента важнейшим требованием для коммерческого внедрения было создание стратегии, основанной на оценке рисков, и обоснование для квалификации и валидации этого применения одноразовой технологии на производственной площадке компании Roche в Мангейме.

Помимо необходимости создания надежной стратегии квалификации и валидации, присутствовал ряд технических проблем. Устройство розлива было спроектировано таким образом, чтобы в полной мере использовать преимущества замкнутой системы стерильного проточного тракта, достижимого с помощью одноразовых систем, которые разработаны со стерильными соединителями.Наполнение шприцев с использованием технологии наполнения лотков (INOVA HS 6, высокоскоростная линия, станции с 10 иглами) происходит в изоляторе класса A, который содержится в среде класса D. Конструкция оставляет части узла окончательного переноса, которые содержат стерильный профильтрованный лекарственный продукт в среде класса D (см. , рисунки 2, и , 3, ), включая этап окончательной стерильной фильтрации и стойку перистальтического насоса.

Поскольку ни у одного поставщика одноразового использования не было готового решения, требовалось индивидуальное решение.В дополнение к стандартным библиотечным компонентам были разработаны новые компоненты, отвечающие требованиям пользователей, например, иглы для наполнения и коллектор для 10 трубок, соединенных с 10 иглами для наполнения.

Помимо непосредственного соединения резервуаров для хранения с изолятором наполнения, одноразовая сборка также используется в зоне компаундирования класса C для переноса и фильтрации сформулированного нерасфасованного раствора из резервуаров для смешивания из нержавеющей стали в резервуары для хранения, размещенные в классе D поблизости. Поскольку используются обычные резервуары из нержавеющей стали с промежуточными узлами одноразового использования, система считается гибридным решением.

Компания EMD Millipore была выбрана поставщиком одноразовой сборки и партнером Roche по разработке этого решения. Интеграция одноразовой технологии для гармоничной работы с указанным Рош аппаратным оборудованием потребовала добавления нескольких одноразовых компонентов, которые EMD Millipore ранее не квалифицировала в рамках квалификационной программы Mobius. В результате компоненты аттестовывались параллельно с усилиями по проектированию одноразовой системы. Эти компоненты включали заполняющие иглы и картридж с иглами, а также заправочный коллектор с 10 трубками, который был механизмом, который доставлял стерильный лекарственный продукт из мешка-резервуара в 10 игл на заправочной станции.Такой подход усложнил проект, создав большую взаимозависимость между отдельными действиями, включая совместную разработку с субпоставщиками. Другим следствием этого подхода была потребность в более специфичном для системы квалификационном подходе для соблюдения сроков проекта и нормативных требований.

Квалификация и валидация

Для квалификации и валидации использования одноразовых систем в процессе наполнения / отделки Roche была нанята группа из представителей обеих организаций.Эта группа проанализировала потребности проекта, в частности, как эффективно и безопасно использовать одноразовые технологии, и установила основные принципы квалификации отдельных компонентов и самой системы. Команда оценила взаимодействие одноразовых сборок с производственным процессом, производственной средой и с лекарственным составом для обеспечения безопасности пациентов и разработала пакет квалификационных требований для эффективного снижения и устранения рисков в процессе.Ключевым фактором успеха стал командный подход, включающий сотрудников компаний Roche и EMD Millipore. Команда «Рош» включала широкий круг специалистов с представителями производственных, а также групп качества, инженерии и микробиологии.

Подход, основанный на оценке риска, определил несколько ключевых действий по валидации, которые требовались для снижения риска неблагоприятного воздействия на лекарственный препарат нецелой одноразовой сборки, включая:

- Тест целостности, который коррелировал с проникновением микробов

- Подтверждение срока годности сборки

- Исследования вымываемости, связанные с конкретным продуктом.

Проверка целостности

Для частей одноразовой сборки, содержащей стерильный продукт, в помещении класса D целостность системы имеет решающее значение. Тестирование микробиологического заражения определило размер дефекта 30 мкм, который может позволить проникнуть бактериям в условиях технологического процесса. Чтобы снизить риск, был разработан специальный высокочувствительный тест на целостность (падение давления), чтобы гарантировать, что дефектные блоки будут отклонены (см. Рисунок 4 ). Аттестация высокочувствительного испытания на падение давления определила следующие ключевые параметры испытания на целостность:

- Время стабилизации было необходимо из-за начального растяжения мешка и трубки.Увеличение времени тестирования улучшило разрешение теста; однако время обработки также важно.

- Испытательное давление (100 мбар / 1,5 фунта на кв. Дюйм) было выбрано как компромисс между лучшим разрешением теста и отрицательным влиянием высокого давления на мешок и узел.

- Температура испытания (т.е. комнатная температура) была постоянной в течение всего испытания; корпус помогал поддерживать постоянную температуру, а самописец измерял температуру во время тестирования.

- Полученные в результате высокочувствительные испытания на целостность продемонстрировали статистически значимое разделение дефектных и интегральных узлов (см. , рис. 5, ).

Проверка упаковки

Сборки содержали ряд новых компонентов, которые ранее не проходили аттестацию EMD Millipore. Кроме того, критичность того, где будут использоваться сборки, гарантировала проведение валидации

упаковки для конкретной сборки, чтобы дополнить семейный подход, который используется для валидации упаковки Mobius Assembly от EMD Millipore (см. , рис. 6, ).

Пакеты одноразовых систем, которые подвергались наихудшим смоделированным условиям транспортировки в соответствии с ISTA 2A (серия воздействий падения, сжатия и вибрации), затем были проверены на приемлемую целостность стерильной барьерной упаковки путем испытания на выделение пузырьков и однократных испытаний. — использовать целостность системы с помощью двух методов проверки целостности: стандартного испытания на падение давления всей сборки и высокочувствительного испытания целостности критического пути потока после стерилизующего фильтра.Характеристики упаковки и инструкции с подробными фотографиями включены в чертежи одноразовой системы, поскольку правильно спроектированные и квалифицированные упаковочные системы имеют решающее значение для целостности одноразовых систем.

Проверка срока годности