Заточка ножей для станков в Москве — строгальных, на фуганок

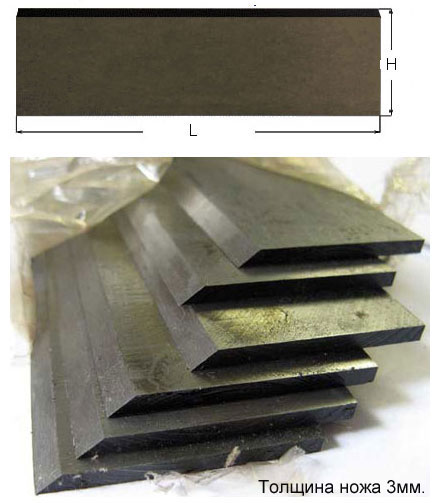

Нож до заточки

Нож после заточки

Варианты решения вопроса. Практические советы по заточке.

Каждый, кто в своей работе использует станки, выполняющие ту или иную функцию резки, сталкивался с необходимостью заточки режущих элементов. В процессе обработки материала металлические ножи испытывают тяжёлые механические нагрузки, и режущая поверхность приходит в непригодное состояние. Для того, чтобы эту решить проблему, выполняется заточка ножей для станков с использованием специального заточного оборудования.

Заточка ножей для станков

Заточка для станков – это мероприятие, направленное на восстановление режущих качеств режущих поверхностей, принимающих участие в работе станка. Заточка ножей для станков производится с применением специального оборудования, которое предназначено для шлифования и выравнивания лезвий, устранения дефектов металла. Это могут быть ручные и стационарные заточные станки различных моделей.

Заточка строгальных ножей

Заточка ножей строгальных станков – процесс, требующий точности и тщательного подхода. Если при обработке древесины лезвие строгального ножа затупилось, на нём образовались какие-либо неровности или зазубрины, вам просто необходимо обратить на это внимание! Заточка ножей строгальных станков требует высокой точности обработки. Для обработки этих высококачественных лезвий необходимо использовать специальное оборудование.

Удобнее всего осуществлять заточку строгального ножа на специальном точильном станке. При этом заточка строгальных ножей должна производиться с соблюдением высокой точности обработки поверхности ножа.

Те, кто часто сталкивается с работами по заточке, обычно поступают одним из следующих способов. Одни покупают собственное точильное оборудование и самостоятельно следят за состоянием режущих поверхностей в своих станках. Другие же предпочитают пользоваться услугой заточки, избавляя себя от этого кропотливого процесса. Какой путь выбрать, зависит только от ваших практических потребностей и здравого смысла.

Заточка ножей на фуганок

Заточка ножей на фуганок — это мероприятие, которое производят регулярно те, кто имеет дело с профессиональным столярным или плотницким делом, а также многие домашние мастера. Ведь именно фуганок служит для окончательной обработки поверхности дерева и полного устранения имеющихся неровностей. По конструкции это изделие напоминает длинный рубанок и имеет двойной нож, который при необходимости можно извлечь из инструмента.

Чтобы нож фуганка идеально ровно снимал стружку, лезвие должно быть идеально заточено и лишено механических дефектов. Для этих целей лучше всего использовать специальное высокоточное оборудование, обеспечивающее максимальное качество заточки.

Профессионально заточенный нож фуганка позволит вам добиваться оптимального качества обработки древесины без особого труда, ведь идеально острое лезвие позволит вам легко избавляться от сучков и геометрических дефектов поверхности. Сохранив идеальную геометрию и высокую степень остроты ножа, вы продлите срок эксплуатации фуганка и сможете забыть о неприятностях, связанных с дефектами лезвия. см. также заточка ножей для гильотины

где? заточить, наточить, поточить, ножи для станков, на фуганок, строгальных «Москва»

Заточка строгальных ножей по дереву в СПб

Мы осуществляем заточку строгальных ножей, ножей для рейсмуса, с прямолинейной режущей кромкой, длиной до 950 мм.

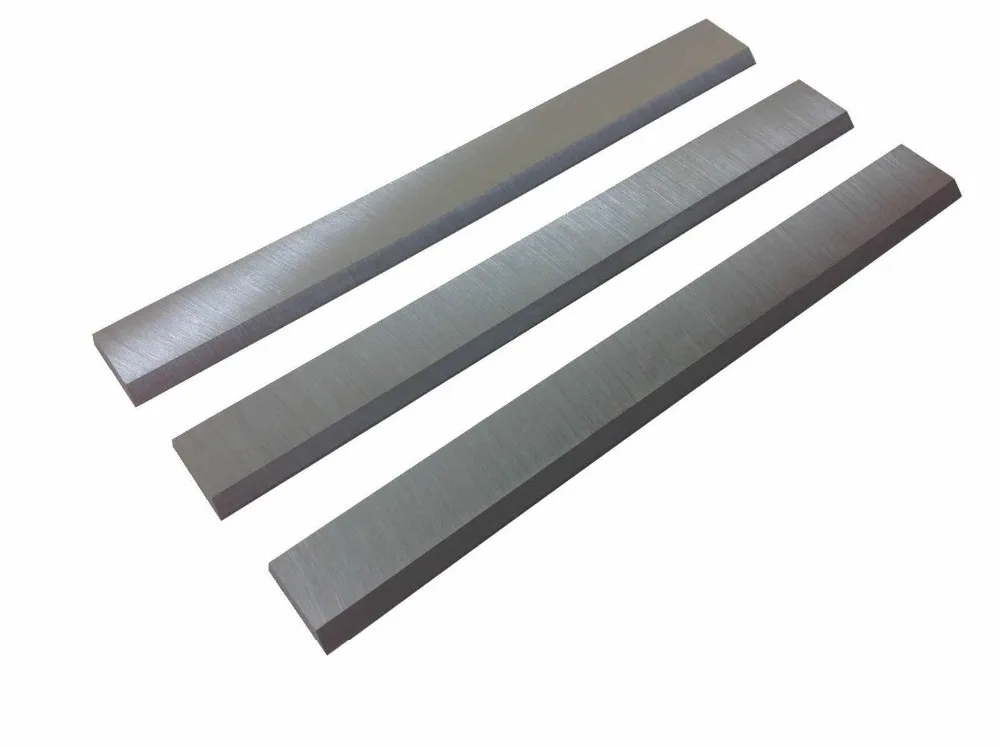

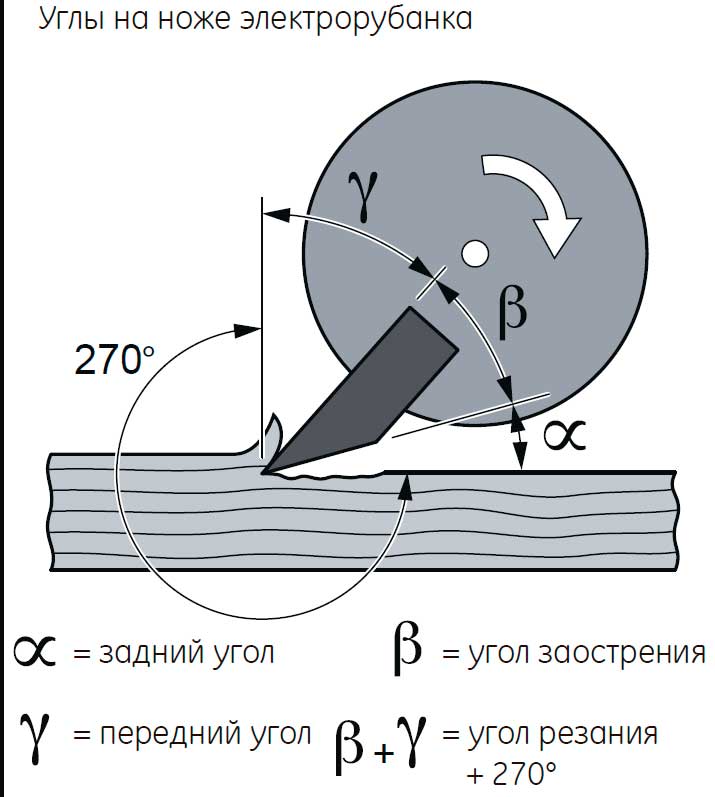

Строгальный нож — деревообрабатывающий инструмент, работающий в строгальных, рейсмусовых станках, электрорубанках. Он представляет из себя пластину, заточенную по одной или двум длинным сторонам. Материал пластины может быть различен — от углеродистой стали до высокопрочных твердых сплавов. Также нож может быть как цельным, так и составным, с напайкой быстрорежущей стали или твердого сплава.

Он представляет из себя пластину, заточенную по одной или двум длинным сторонам. Материал пластины может быть различен — от углеродистой стали до высокопрочных твердых сплавов. Также нож может быть как цельным, так и составным, с напайкой быстрорежущей стали или твердого сплава.

Строгальный ножи для промышленного оборудования всегда изготавливаются с возможностью переточки. Этот инструмент работает в жестких условиях — высокая скорость резания, отсутствие охлаждения, неоднородность обрабатываемого материала. Затупляются эти ножи в процессе резания, а если в дереве попадаются сучки или инородный тела (гвозди, скрепки) — то возможно и выкрашивание ножа, образование сколов. При этом — резко падает качество и скорость обработки, появляется вибрация и нагрев.

Преимущества заточки строгальных ножей в мастерской

- Использование профессионального оборудования. Любительские недорогие станки как правило, обладают недостаточной массой и жесткостью, что в итоге сказывается на прямолинейности режущей кромки ножа.

А это недопустимо!

А это недопустимо! - Также обязательно охлаждение при заточке, а это тоже возможно только на профессиональном оборудовании.

- Использование специальных материалов и методов для доводки ножа — существенно сказывается на качестве и продолжительности его работы.

- Профессиональный подход к заточке рейсмусовых ножей позволяет получить инструмент с ровной острой кромкой, без перегрева, без различий по весу между ножами, то есть инструмент работающий идеально.

Цены на заточку строгальных ножей по дереву

Цена на заточку строгального ножа зависит от его длины и материала, из которого он изготовлен:

Стальные ножи, ножи HSS (быстрорежущая сталь): |

|

| Размер: | Цена, руб/кромка |

| до 200 мм | 120 |

| 200-400 мм | 200 |

| 400-600 мм | 280 |

| 600-950 мм | 350 |

Ножи с напайкой из твердого сплава, цельные твердосплавные ножи: |

|

| Размер: | Цена, руб/кромка |

| до 200 мм | 200 |

| 200-400 мм | 300 |

| 400-600 мм | 450 |

| 600-950 мм | 600 |

Заточка строгальных ножей, несмотря на кажущуюся простоту — имеет множество нюансов, знание которых позволяет нашим специалистам оказывать эту услугу с высочайшим качеством, а использование современного промышленного оборудования — гарантировать отличный результат в кратчайшие сроки.

За более подробной информацией можно обращаться:

- по телефону 8 (812) 947-33-02, +7(905) 207-99-98

- по электронной почте: [email protected]

- оставить заявку на сайте.

Заточка ножей

Практически на любом производственном участке по изготовлению изделий из древесины есть множество станков среди которых фрезерные, форматно-раскроечные, фуговальные и др. На каждом из них используется свой инструмент, который нуждается в периодической заточке. Например, ножи на фуговальных станках. Их несвоевременная заточка может привести к:

— наличию сколов и заусенцев на обработанном уже материале,

— проявлению продольных полос на древесине при наличии глубоких сколов на острие ножа,

— увеличение шума и возможное возникновение вибрации при работе на станке,

— увеличение трудоемкости процесса обработки древесины для оператора станка,

— повышенный износ и последующий выход из строя подшипников приводного вала.

Как следствие все это в конечном счете ведет к снижению качества и уменьшению производительности изготавливаемой продукции. Наша организация «Сэмпл сервис» готова помочь в решении вышеупомянутых проблем. Можем предложить заточку следующего инструмента:

—

— ножи для бытовых электрофуганков,

— ножи сменные твердосплавные для фрезерных головок (используются для подфуговки в мебельном производстве),

— ножи сменные профильные твердосплавные для фрез (используются в кромкооблицовочных станках),

— ножи для фуганка из стали HSS односторонние длинной от 200 мм до 800мм,

— ножи для фуганка из стали HSS двусторонние длинной от 200 мм до 800 мм.

Любой инструмент аккуратно и качественно будет заточен нашими специалистами с соблюдением необходимых геометрических параметров, а также технологических особенностей процесса заточки. В итоге Вы получите чистые, острые ножи с практически идеальной прямолинейностью, после установки которых работа на фуговальном станке будет только в радость. При заточке мы применяем СОЖ, спасающую хрупкие твердосплавные пластины и ножи от перегрева и потери уникальной твердости. Возможна доставка по всей республике.

В итоге Вы получите чистые, острые ножи с практически идеальной прямолинейностью, после установки которых работа на фуговальном станке будет только в радость. При заточке мы применяем СОЖ, спасающую хрупкие твердосплавные пластины и ножи от перегрева и потери уникальной твердости. Возможна доставка по всей республике.

Заточка ножа фуговального станка. | Stablewood.ru

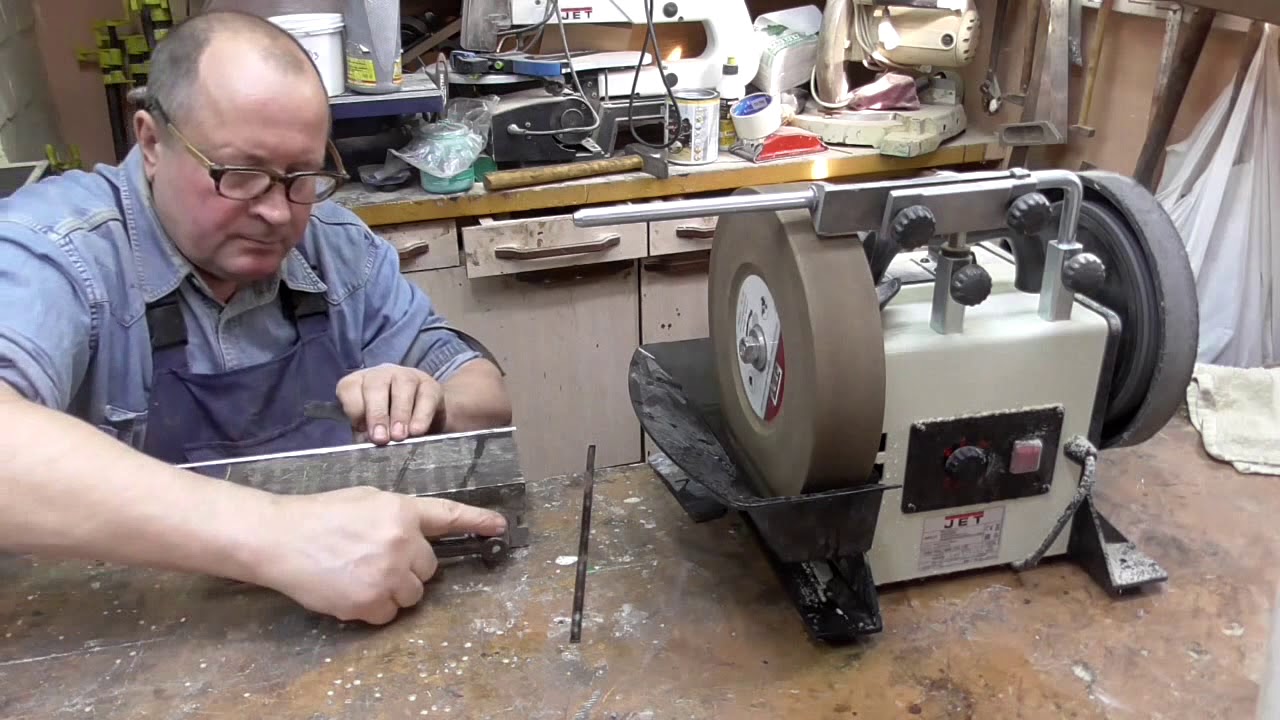

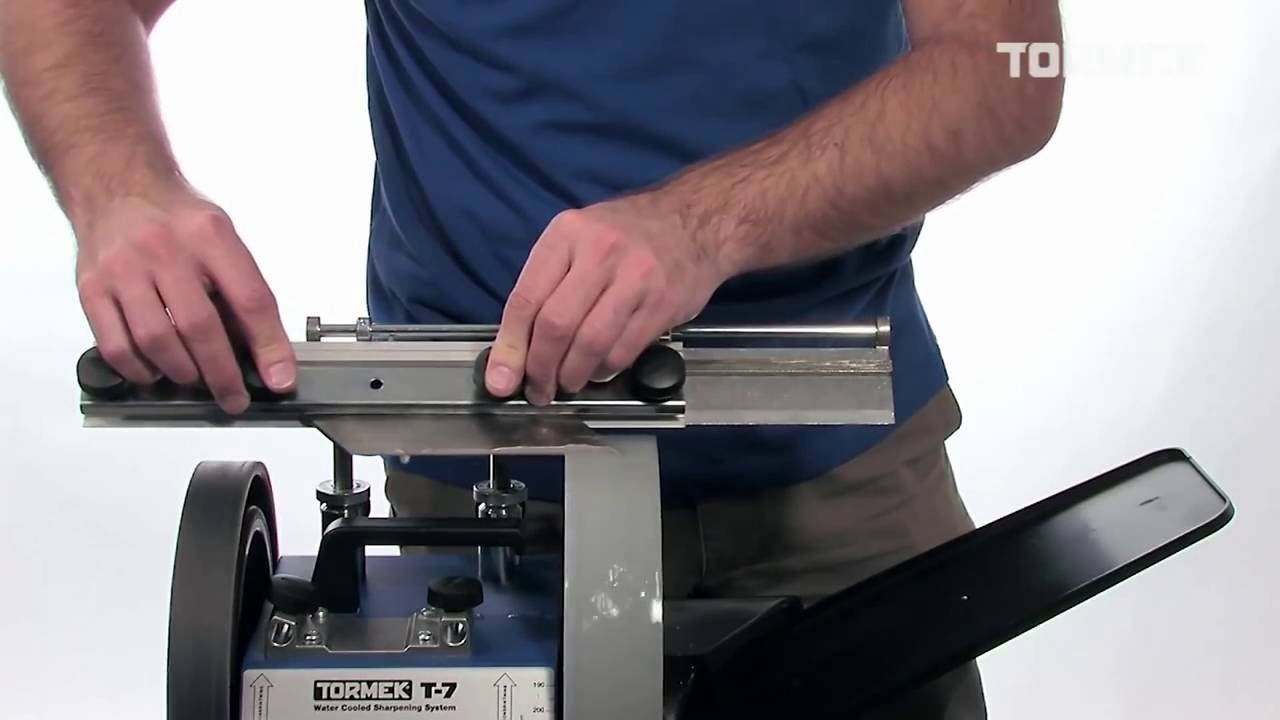

Довольно давно уже приобрел себе заточной станок Tormek t-7. Приобрел больше для порядку, и потому что материальная возможность такая была. Станок был приобретен изначально для заточки стамесок и для ножей рубанков, но применить его по назначению у меня пока не получалось — заточка ножа рубанка или стамески занимала у меня слишком много времени, отчасти из за отсутствия опыта в области заточки, отчасти из за низких оборотов станочка — чтобы не перекалить затачиваемый инструмент станок имеет очень низкие обороты и подачу воды. Одним словом — некоторое уважение к системе заточки на Тормеке у меня было, но применить его полноценно пока не получалось.

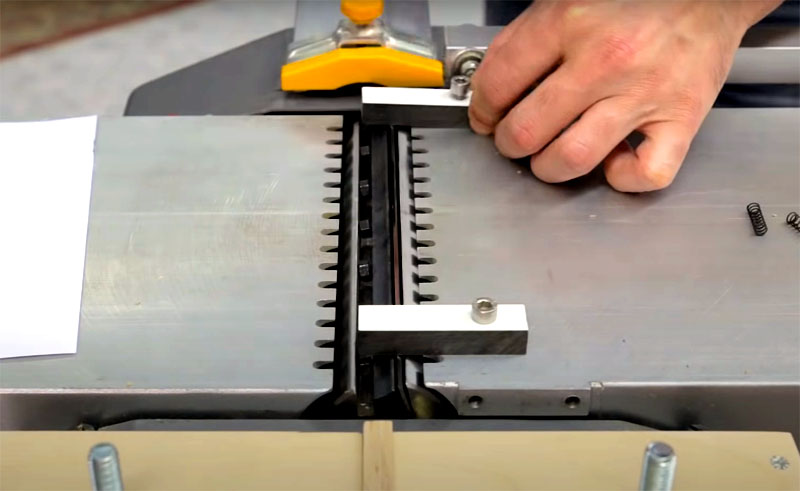

Приспособление представляет из себя «базу», размещаемую на станке, традиционным для Тормека методом и «салазки» к которым крепится затачиваемый нож фуганка. Ход у «салазок» не очень велик, позволяет точить ножи до 330мм. длиной, но на моем фуговальном станке длина ножей всего 150мм., на рейсмусовом станке 306мм. так что мне такая приспособа вполне подошла.

Хоть стоимость и показалась мне мягко говоря завышенной, сердечко мое оттаяло сразу после начала заточки. Ножи, насколько я понимаю изготовлены из совсем другой марки стали, нежели мои стамески и ножи рубанка — заточка трех ножей фуганка у меня заняла всего час десять-час пятнадцать минут, со съемом и установкой обратно на фуговальный станок. Учитывая что съем и установка обычно занимают у меня не менее 45-50 минут, то выходит весь процесс заточки занял всего 20-25 минут. О самом процессе заточки рассказывать особо не чего — он очень прост, справится с ним практически любой человек, даже не имеющий опыт заточки. Просто не очень быстро водишь «салазки» влево/вправо, об остальном заботится станок. Обратите внимание на то, что я установил на свой станок другой камень, нежели тот, который был в базовой комплектации, поставил более грубый, докупал отдельно.

Учитывая что съем и установка обычно занимают у меня не менее 45-50 минут, то выходит весь процесс заточки занял всего 20-25 минут. О самом процессе заточки рассказывать особо не чего — он очень прост, справится с ним практически любой человек, даже не имеющий опыт заточки. Просто не очень быстро водишь «салазки» влево/вправо, об остальном заботится станок. Обратите внимание на то, что я установил на свой станок другой камень, нежели тот, который был в базовой комплектации, поставил более грубый, докупал отдельно.

Отдельно хочу отметить замечательную особенность приспособления. «База» имеет множество настроек и регулировок, она ограничивает «салазки» таким образом, что переточить ножи сверх того, что предполагалось не возможно. Таким образом ножи будут идеально соответствовать друг другу, быть абсолютно одинаковыми по форме и массе, что очень хорошо скажется на работе станка — без лишней вибрации от дисбаланса при фуговании.

С точки зрения экономии средств я поступил не очень логично. То есть приобретать станок и приспособление непосредственно для того, чтобы точить ножи фуговального станка и реусмусового станка на нем несколько дороговато — дешевле сдавать в заточку. Но если станок уже есть, а насколько понимаю подобное приспособление может подойти и к подобному станку производства компании «Jet» — покупка кажется мне логически обоснованной. К тому же, людям не имеющим возможность часто сдавать ножи в заточку — живущим в пригороде, селе или деревне, этот метод может показаться приемлемым. Что до меня — я предпочту немного переплатить, но расширить возможности мастерской и обладать некоторой независимостью от заточников, ну, насколько это вообще возможно в наши дни…

То есть приобретать станок и приспособление непосредственно для того, чтобы точить ножи фуговального станка и реусмусового станка на нем несколько дороговато — дешевле сдавать в заточку. Но если станок уже есть, а насколько понимаю подобное приспособление может подойти и к подобному станку производства компании «Jet» — покупка кажется мне логически обоснованной. К тому же, людям не имеющим возможность часто сдавать ножи в заточку — живущим в пригороде, селе или деревне, этот метод может показаться приемлемым. Что до меня — я предпочту немного переплатить, но расширить возможности мастерской и обладать некоторой независимостью от заточников, ну, насколько это вообще возможно в наши дни…

Приспособление довольно дорогостоящее, но о покупке не жалею.

Увеличьте срок службы и улучшите производительность строгальных и фуговальных ножей

Infinity Cutting Tools предлагает широкий выбор строгальных и фуговальных ножей из быстрорежущей стали с твердосплавными напайками.

Все мы знаем, что любой покупаемый режущий инструмент необходимо заточить или отточить перед использованием. Это справедливо для ручных инструментов, таких как долота и рубанки, кухонные ножи и даже фуговальные и строгальные ножи. Большинство производителей заявляют, что их ножи острые и готовы к использованию прямо из коробки, и технически это правда.Ножи заточены на заводе, и если вы бросите их в машину, они будут работать. Но небольшая заточка может вывести набор ножей на новый уровень, продлить срок их службы и улучшить качество резки.

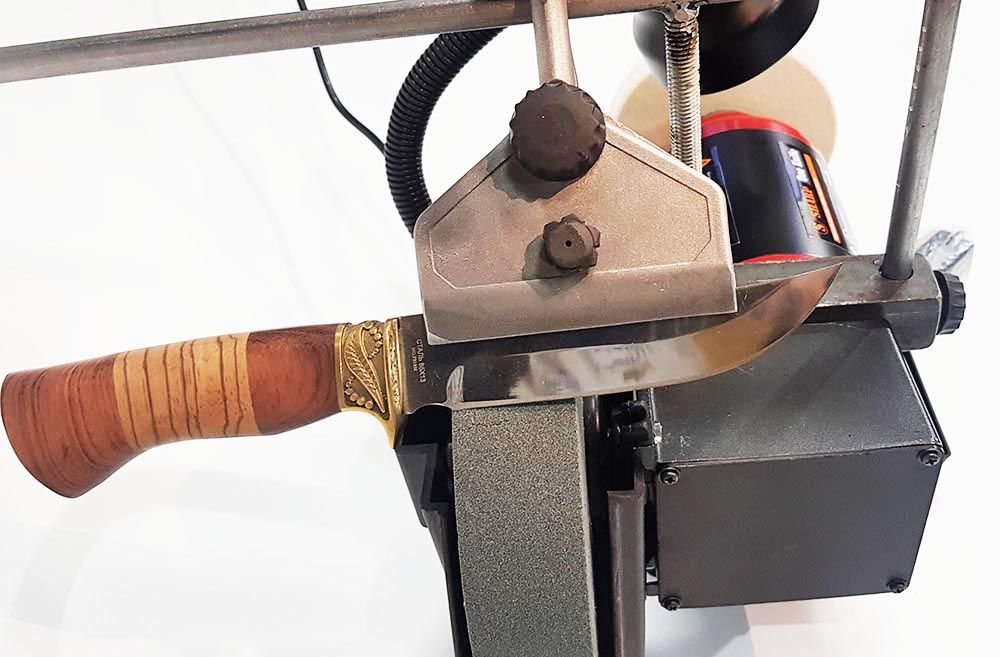

Заточить комплект ножей не сложно. Ножи из быстрорежущей стали (HSS) и твердосплавные наконечники можно затачивать с помощью алмазной точилки, такой как модель M-Power, показанная ниже. Цель здесь — просто сделать несколько движений по скосу ножа и несколько ударов по спине.Это удаляет все заусенцы, оставшиеся от заводского процесса шлифования, и делает кромку более острой и долговечной.

Эта удобная точилка для фрез идеальна для подкраски кромок строгальных и фуговальных ножей. Одна сторона имеет алмазную поверхность с зернистостью 300, а другая — с более мелкой зернистостью 600.

Одна сторона имеет алмазную поверхность с зернистостью 300, а другая — с более мелкой зернистостью 600.

Помните, все, что нужно, — это несколько легких движений тонкой алмазной шлифовкой по скосу и задней части ножа. Мы просто улучшаем кромку, а не шлифуем новую.Когда дело доходит до заточки фуговальных и строгальных ножей из быстрорежущей стали или твердых сплавов, существует закон убывающей отдачи. Заточить эти материалы до острой бритвы на самом деле не стоит. Хотя вы, скорее всего, можете заточить нож из быстрорежущей стали, чтобы он был достаточно острым, чтобы им можно было бриться, но первая доска, прошедшая через строгальный станок, уберет эту кромку. Мы рекомендуем затачивать примерно до 600 зерен. Любое более тонкое и полученное в результате преимущество будет длиться недолго.

Используйте алмазное хонингование, чтобы обработать кромку и удалить заусенцы с тыльной стороны и фаски фуговального или строгального ножа.

Фрезы и пильные полотна с твердосплавными напайками ушли в прошлое. У карбида износостойкость примерно в десять раз выше, чем у стали, плюс, твердосплавный строгальный нож имеет такие же преимущества, как и другие режущие инструменты. Хотя лезвие из карбида изначально не будет ощущаться и не будет таким острым, как заточенный нож из быстрорежущей стали, лезвие из карбида прослужит во много раз дольше. Тот же процесс хонингования используется с твердосплавными ножами и может полностью раскрыть потенциал заводской заточки или использованной твердосплавной кромки.

У карбида износостойкость примерно в десять раз выше, чем у стали, плюс, твердосплавный строгальный нож имеет такие же преимущества, как и другие режущие инструменты. Хотя лезвие из карбида изначально не будет ощущаться и не будет таким острым, как заточенный нож из быстрорежущей стали, лезвие из карбида прослужит во много раз дольше. Тот же процесс хонингования используется с твердосплавными ножами и может полностью раскрыть потенциал заводской заточки или использованной твердосплавной кромки.

с твердосплавными напайками обладают более длительным сроком службы, чем их аналоги из быстрорежущей стали.

Потратьте несколько минут на то, чтобы улучшить заводскую кромку вашего нового строгального или столярного ножа Infinity, — это отличный способ получить от ваших ножей максимальную отдачу. Мы также рекомендуем периодически обновлять ножи, очищая ножи от отложений и затачивая их алмазным шлифовальным станком. Для станков с традиционной режущей головкой Diamond Knife Hone позволяет затачивать ножи, не снимая их с станка, но для большинства станков с индексированными ножами, таких как DeWalt 734 или 735, вам придется снимать ножи для заточки. Также на любом индексированном ноже важно удалить как можно меньше материала. Поскольку ножи не могут быть отрегулированы в машине, удаление слишком большого количества материала с режущей кромки приведет к укорачиванию ножа, и он больше не будет достигать заготовки. Это приведет к неправильной подаче машины или к контакту других частей режущей головки с заготовкой и может вызвать серьезное повреждение строгального станка.

Также на любом индексированном ноже важно удалить как можно меньше материала. Поскольку ножи не могут быть отрегулированы в машине, удаление слишком большого количества материала с режущей кромки приведет к укорачиванию ножа, и он больше не будет достигать заготовки. Это приведет к неправильной подаче машины или к контакту других частей режущей головки с заготовкой и может вызвать серьезное повреждение строгального станка.

Хонингование ножа с твердосплавным наконечником происходит так же, как и для ножей из быстрорежущей стали: достаточно всего пары легких проходов с алмазным шлифовальным кругом на тыльной стороне и скосом.

Мораль этой истории такая же, как и у любой другой машины в вашем магазине — важно время от времени проявлять немного любви к своим столярным и строгальным ножам и поддерживать их в чистоте и остроте. Для их очистки мы рекомендуем Blade & Bit Cleaner. Чтобы отточить неиндексированные ножи на фуганках и строгальных станках с традиционными фрезерными головками, обратите внимание на Diamond Knife Hone. Этот инструмент позволяет затачивать ножи, все еще закрепленные в режущей головке. Приложив немного усилий, ваши старые ножи будут работать как новые, а новые — лучше, чем новые.

Этот инструмент позволяет затачивать ножи, все еще закрепленные в режущей головке. Приложив немного усилий, ваши старые ножи будут работать как новые, а новые — лучше, чем новые.

Для получения более подробной информации об обслуживании фуговальных и строгальных ножей ознакомьтесь с этим сообщением в блоге и видео.

Связанные

Как затачивать строгальные лезвия как профессионал

Как точить строгальные лезвия по дереву

Заточка ваших деревянных строгальных лезвий включает несколько простых шагов.

Установка направляющей для хонингования

После размещения направляющей для хонингования на гладкой и плоской поверхности вставьте лезвие строгального станка в направляющую для хонингования, чтобы убедиться, что направляющая надежно удерживает лезвие в положении со скосом вниз. Затем вносите корректировки, пока скос полностью не соприкоснется с поверхностью.

Затем вносите корректировки, пока скос полностью не соприкоснется с поверхностью.

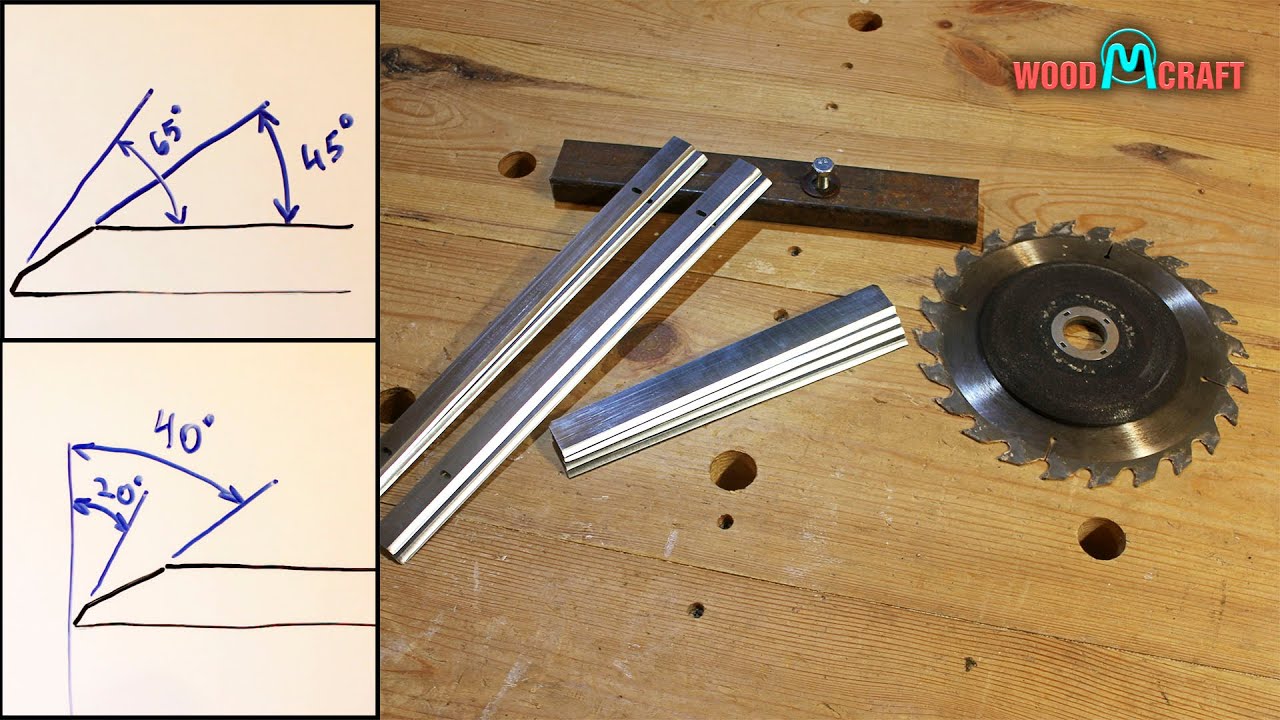

Направляющая для хонингования предназначена для удержания лезвия строгального станка под постоянным углом на протяжении всего процесса заточки. Чем ниже вы установите угол, тем острее будет лезвие строгального станка; однако край будет менее прочным. Угол 30 градусов идеально подходит для получения острого, но прочного лезвия строгального станка.

Чтобы установить направляющую для хонингования на 30 градусов, необходимо, чтобы из направляющей выступало лезвие строгального станка на 38 мм.Наладочное приспособление для вашей направляющей для хонингования может быть установлено с использованием двух кусков обрезков древесины с квадратными краями. Разместите два деревянных бруска на расстоянии 38 мм друг от друга и закрепите их на расстоянии с помощью шурупов и клея.

Используя приспособление для настройки с вашей направляющей для хонингования, вы можете гарантировать, что вы каждый раз устанавливаете лезвие строгального станка на одинаковое расстояние. Убедитесь, что лезвие строгального станка плотно удерживается установочным приспособлением. Если он слишком потерян, используйте отвертку, чтобы затянуть ручку регулировки.

Убедитесь, что лезвие строгального станка плотно удерживается установочным приспособлением. Если он слишком потерян, используйте отвертку, чтобы затянуть ручку регулировки.

Смажьте точильный камень маслом

Смажьте точильный камень маслом для нарезания резьбы.Этот тип масла был специально разработан для очистки металла.

Удаление зазубрин на лезвии

Если на лезвии есть зазубрины, их необходимо удалить грубой стороной точильного камня толкающим движением, в отличие от ручного строгального станка. После удаления зазубрин переместите лезвие строгального станка по точильному камню, надавливая на него в неподвижном состоянии. Если лезвие двигается, край лезвия строгального станка будет изогнутым.

Если вы хотите узнать разницу между фуганком и строгальным станком, что лучше для вас.

, вы должны нажать здесь, чтобы узнать о фуганке и строгальном станке.

Разглаживание задней части

Начните с выравнивания и полировки задней части лезвия строгального станка. Вам нужно начать с крупной крупы, затем перейти к средней, а затем к мелкой. Вам нужно сделать это только с 1-дюймовым участком, ближайшим к краю, но вам все равно нужно убедиться, что вы прикладываете достаточное давление вниз на лезвие строгального станка, чтобы оно оставалось полностью плоским.

Вам нужно начать с крупной крупы, затем перейти к средней, а затем к мелкой. Вам нужно сделать это только с 1-дюймовым участком, ближайшим к краю, но вам все равно нужно убедиться, что вы прикладываете достаточное давление вниз на лезвие строгального станка, чтобы оно оставалось полностью плоским.

Шаг грубого зерна займет больше всего времени, а этап среднего и мелкого зерна будет относительно быстрым.После того, как вы выполнили три шага по зернистости, задняя часть лезвия строгального станка должна выглядеть как зеркало.

Заточка фаски

Возьмите направляющую для хонингования и строгальный нож и протрите ими фаску по наиболее крупному зерну. Как и в случае с обратной стороной, убедитесь, что вся поверхность скоса покрыта. Используйте увеличительное стекло, чтобы отслеживать свой прогресс. Как только вы закончите с крупной зернистостью, переходите к средней зернистости.

Наконец, повторите описанный выше процесс, используя хонинговальную направляющую и мелкое зерно. Проверьте лезвие строгального станка на куске дерева. Если вы достаточно заточите лезвие строгального станка, вы сможете сбрить тонкие куски дерева с гладкой поверхностью.

Проверьте лезвие строгального станка на куске дерева. Если вы достаточно заточите лезвие строгального станка, вы сможете сбрить тонкие куски дерева с гладкой поверхностью.

Заточка лезвий строгального станка по дереву, в отличие от настольного строгального станка, является важным процессом в процессе технического обслуживания. Если вы не сделаете это правильно, вы не сможете сохранить качество своих проектов на том уровне, на котором они должны быть.

Как затачивать лезвия для ручного строгального станка

Очевидно, что ваш ручной строгальный станок регулярно используется месяцами или годами, прежде чем вы поймете, что его нужно «настроить и затачивать».«У строгального станка так много применений, что для достижения наилучших результатов деревообработки вам необходимо регулярно затачивать лезвие ручного строгального станка.

Попытка стричь дерево тупым строгальным лезвием делает работу вдвое труднее, не говоря уже о плохих результатах в конце вашего деревообрабатывающего проекта. Итак, сегодня вы узнаете, как идеально затачивать лезвия для ручного строгального станка и какие продукты вам понадобятся для этого.

Итак, сегодня вы узнаете, как идеально затачивать лезвия для ручного строгального станка и какие продукты вам понадобятся для этого.

Существует множество методов, которые вы можете использовать для заточки лезвий ручного строгального станка, но два из самых распространенных и простых способов мы обсудим ниже.Один из простых способов заключается в использовании различной сухой или влажной наждачной бумаги на кожаной полоске и полировальной пасты.

Другой метод предполагает использование хонинговальной направляющей, что значительно упрощает процесс. Научиться затачивать лезвия электрического рубанка на самом деле не так уж и сложно, если у вас есть ноу-хау и, конечно же, необходимые инструменты.

Заточка плоского лезвия наждачной бумагой

Этот процесс заточки ваших лезвий включает удаление металла с лезвий.Хотя наждачная бумага отлично удаляет этот металл, она может оставить следы на лезвии и скошенной кромке. Смотрите, каждый раз, когда вы шлифуете, количество отметок увеличивается.

Здесь вступает в игру полирующий состав. Он удалит эти следы и отполировал лезвие, чтобы лезвие стало острым и блестящим.

Необходимые материалы:

- A 220, 320, 400 и 600 влажная / сухая наждачная бумага

- Бритвенный нож

- Отвертка

- Красный полировальный состав

- Кожаная полоска

Шаги

Сначала снимите ручную плоскость, ослабив винт.Убедитесь, что лезвие рубанка чистое, будьте осторожны с режущей кромкой и удалите все бумажные прокладки, если они есть. Бумажные прокладки используются для закрытия зазора между лезвием и корпусом рубанка.

Так как размер листа наждачной бумаги 9 ″ x 11 ″, вам придется разрезать их на тонкие полоски, используя сначала бумагу с зернистостью 220. Положите эту полоску на плоскую поверхность стола.

Затем, удерживая скошенную сторону плоскости поверх наждачной бумаги, потяните плоскость назад четыре-пять раз.Вы должны прилагать легкое давление, когда будете тянуть самолет каждый раз по полосе.

Теперь переверните лезвие скошенной стороной вверх. Поместите кончик на бумагу и держите другой кончик немного приподнятым. Снова потяните лезвие по всей полосе четыре-пять раз. Это сделает крошечный скос или изгиб на этой стороне вашего лезвия.

Некоторые люди предпочитают, чтобы тыльная сторона лезвия оставалась плоской, но для изготовления корзин лучше использовать микрокосмический скос. В обоих случаях это ваш личный выбор, если вы смотрите на передовые технологии и не переусердствуйте.

Для выполнения вышеуказанного процесса используйте наждачную бумагу с зернистостью 320, 400 и, возможно, 600. Каждый раз, когда вы меняете наждачную бумагу, убедитесь, что вы удаляете любую зернистость, видимую на лезвии.

Возьмите красную полировальную пасту и нанесите ее на кожаную полоску. После этого поместите скошенную сторону на кожаную полосу и потяните назад по всей длине четыре-пять раз. Повторите то же самое для задней части лезвия. На данный момент ваше лезвие рубанка должно иметь очень острый край.

Наконец, чтобы проверить остроту режущей кромки, используйте плоское лезвие на листе газеты. Рваный разрез означает, что лезвие рубанка не является чистым или гладким и его необходимо снова заточить, начиная с наждачной бумаги 220. Четкий вырез на газете означает, что вы хорошо следовали инструкциям.

Соберите ручной рубанок, поместив лезвие на место и затянув винт. Наконец, не забудьте проверить самолет, используя его на обрезном материале обода. Если на этом ободе получается аккуратная и тонкая стружка, это означает, что вы хорошо закрепили винт.В противном случае затяните или ослабьте винт, чтобы срезать глубже или сделать стрижку более тонкой, соответственно.

Метод направляющей хонингования Люди предпочитают затачивать лезвие собственными руками. Однако, если вы знаете, как использовать направляющую для хонингования (также известную как приспособление для заточки долота), задача станет намного проще. Для этого метода требуется меньше практики и опыта, и это самый простой способ для непрофессионала.

Заточиваете ли вы долото или лезвия строгального станка, это простой и безопасный способ сделать это.

Необходимые материалы:

* Руководство по хонингованию Проверьте Amazon здесь!

* Древесные отходы

* Точильные камни — ваши точильные средства, то есть трех типов; должна быть средней, средней и мелкой зернистости. Для этого метода используйте зерно 8000, 5000 и 1000 штук.

* На выбор могут быть масляные камни, наждачная бумага, водные камни или алмазные пластины. Неважно, какой тип вы используете.

* Увеличительное стекло (дополнительно)

Шаги

1.Назад

Во-первых, вы должны положить заднюю часть лезвия на заточный материал. Как и раньше, потяните заднюю часть лезвия за три разных типа заточного материала. Попробуйте обработать первый дюйм, который примыкает к краю. Надавите на лезвие так, чтобы оно оставалось плоским, потому что вам придется отполировать и разгладить всю заднюю поверхность.

Грубый шаг займет больше времени по сравнению с двумя другими материалами для заточки. Однако, как только вы сможете увидеть свое лицо на этой зеркально блестящей поверхности, это означает, что лезвие уже остро и отполировано.

2. Фаска

Трудно удержать крошечную область кромки угла скоса на заточенном материале; Отсюда и появляется руководство по хонингованию.

3. Направляющая для хонингования

Основная цель направляющей для хонингования — обеспечить угол, который постоянно необходим для заточки фаски. Чем крепче держится лезвие, тем легче его точить. Меньший угол обеспечивает меньшую долговечность, поэтому 300 считается стандартным для достижения лучших результатов.

Для 300, вам необходимо убедиться, что 38 мм кромки лезвия выходит за пределы хонинговальной направляющей. Затем вам нужно установить приспособление для хонингования. Для этого используйте два куска дерева и убедитесь, что у одного из них квадратный край. Разместите деревянные доски на расстоянии 38 мм друг от друга, прикрутите и склейте детали для надежного позиционирования.

Разместите деревянные доски на расстоянии 38 мм друг от друга, прикрутите и склейте детали для надежного позиционирования.

Не забудьте убедиться, что лезвие плотно удерживается зажимным приспособлением. При необходимости затяните отверткой.

Теперь потрите скошенный край по трем разным зернам, как вы это делали с обратной стороной.Для точности используйте увеличительное стекло. Наконец, проверьте лезвие лезвия на газете и материале обода, как описано в первом методе. Повторите всю процедуру, если вы не достигли очень острого края.

Вот видео, где затачивают стамеску, но процесс такой же!

Заключение Итак, надеюсь, теперь вы знаете, как затачивать лезвия ручного строгального станка и получать эту чрезвычайно острую кромку. Если вы хотите постоянно добиваться желаемых результатов, важно, чтобы кромка строгального станка была острой и в хорошем состоянии.Держите свою работу по дереву с одним и тем же старым лезвием навсегда.

Если вы хотите постоянно добиваться желаемых результатов, важно, чтобы кромка строгального станка была острой и в хорошем состоянии.Держите свою работу по дереву с одним и тем же старым лезвием навсегда.

Помогите нам, распространяя информацию !!

Как затачивать лезвия строгального станка

В этой статье мы обсудим метод заточки лезвия строгального станка с использованием в основном стального листа (с порошком карбида кремния) и гидроструйных камней.

Разглаживание задней части лезвия

Мне нравятся острые инструменты. На самом деле, я должен это немного перефразировать. Я люблю точить инструменты.

Мне нравится процесс заточки, и я получаю удовольствие от создания действительно тонкой кромки.

Тем не менее, с годами одна из самых важных вещей, которые я узнал о заточке, — это то, что есть много способов подойти к ней.

На самом деле, я несколько раз менял весь свой подход, пытаясь найти способы упростить его и при этом получить то, что я считаю очень острым.

Хотя техника и оборудование могли измениться, одно остается верным.

Единственный способ получить острый край — это пересечь две плоские гладкие поверхности. Ключевым моментом здесь является то, что есть две поверхности.

Слишком часто процесс заточки концентрируется на фаске долота или плоского лезвия.

Но независимо от того, насколько ровной и гладкой будет скос, вторая поверхность — тыльная сторона долота или плоского лезвия — должна быть такой же гладкой.

Фактически, именно здесь начинается весь процесс.

Когда я собираюсь затачивать новое (или старое, если на то пошло) плоское лезвие, я сначала сосредотачиваюсь на выравнивании и сглаживании тыльной стороны.

Хотя это может показаться гладким, тыльная сторона большинства плоских лезвий обычно покрыта вихревыми следами шлифовки, см. Фото ниже.

Если бы эти канавки остались, гребни и впадины образовали бы режущую кромку «зуб пилы».

Итак, первым делом нужно удалить все эти отметины и сделать спину действительно гладкой и плоской.

Чтобы получить плоскую и гладкую спинку, первый шаг — это то, что можно назвать «шлифованием», но вы не используете шлифовальный круг.

Вместо этого используется грубая абразивная поверхность, чтобы быстро разгладить обратную сторону и сгладить все гребни, оставленные заводской шлифовкой.

Шлифование обратной стороны

Я нашел два эффективных метода: алмазные камни и стальной лист.

Алмазные камни

Я использую алмазные камни для выравнивания задней поверхности плоских лезвий около четырех лет и считаю, что их трудно превзойти.

Алмазный камень — это пластиковая основа с плоской стальной поверхностью.

Поверх этой плоской поверхности находится слой алмазной пыли, внедренный в слой никеля.

Единственная проблема с алмазными камнями — это их стоимость — от 40 до 90 долларов за камни тех размеров, которые необходимы для работы с плоскими лезвиями.

Я должен упомянуть еще об одной проблеме.

В последнее время у нас возникли проблемы с поиском плоских алмазов.

Из-за изменения производственного процесса поверхность алмазного камня не всегда бывает плоской.

Стальная пластина

Альтернативой современной технологии обработки алмазного камня является метод, который японцы использовали на протяжении веков.

Это просто мягкая стальная пластина, посыпанная порошком карбида кремния.

Чтобы использовать стальную пластину для выравнивания тыльной стороны плоского лезвия, намочите поверхность, чтобы на ней образовалась тонкая, ровная пленка воды.

Затем посыпьте пластину щепоткой порошка карбида кремния зернистостью 220.

Добавьте пару капель воды и покрутите заднюю часть плоского лезвия над этой смесью, чтобы равномерно распределить ее по стальной пластине.

Теперь пора работать.

Положите заднюю часть плоского лезвия на стальную пластину и надавите прямо за скос обеими руками, см. Рис. 1.

Сильно нажмите и проведите лезвием от одного конца пластины к другому.

Действительно давить. Идея состоит в том, чтобы резать сталь, а не просто скрипеть.

Идея состоит в том, чтобы резать сталь, а не просто скрипеть.

The Secret

Но если вы так сильно давите, почему карбид кремния не выдавливает стальную пластину просто так?

Это кажется логичным вопросом, потому что пластина намного мягче лезвия.

Но именно мягкость пластины заставляет всю систему работать.

Происходит то, что острые части карбида кремния врезаются в относительно мягкую поверхность пластины.

Они остаются на месте точно так же, как алмазные частицы, внедренные в поверхность на алмазном камне, см. Рис. 2.

Проверка хода выполнения

По мере шлифования на задней части лезвия начинает расти блестящая поверхность, см. Фото.

Когда эта поверхность простирается от одного края лезвия до другого, обратная сторона плоская.

Убить углы

Прежде чем перейти к сглаживанию этой поверхности, я сделаю еще один небольшой шаг.

Я «убиваю» углы, чтобы минимизировать крошечные выступы, которые всегда появляются на куске дерева там, где штрихи строгания перекрываются.

Чтобы заглушить углы, держите лезвие под углом примерно 45 градусов к поверхности и перетащите угол по поверхности, см. Рис. 3.

Идея состоит в том, чтобы устранить острый край, а не создать действительно видимый фаска.

Достаточно нескольких штрихов на каждом углу.

Полировка спинки

После того, как спинка была «отшлифована», японцы продолжают обрабатывать лезвие пастой из карбида кремния, пока оно почти не высохнет.

Происходит то, что частицы разрушаются все меньше и меньше.

Наконец, они такие маленькие, что поверхность остается отполированной до зеркального блеска.

Я не прикладываю столько усилий.

Когда я вижу, что спина плоская, я перехожу к японскому водяному камню с зернистостью 1000.

Еще раз, это изменение по сравнению с тем, как я раньше работал.

Раньше я использовал арканзасские (масляные) камни. Но я стал чемпионом по водным камням.

Waterstones

После более чем четырехлетнего использования водяных камней я не могу себе представить, чтобы вернуться к использованию масляных камней для заточки плоских лезвий и долот.

Почему я люблю водные камни?

Во-первых, они быстрее режут.

Это в основном потому, что поверхность почти не покрывается глазурью, как это делают масляные камни.

Связующее, удерживающее вместе абразивные частицы в водном камне, уступает место с нужной скоростью, чтобы всегда получать свежую поверхность.

Еще одна причина, по которой мне нравятся водные камни, заключается в том, что они бывают более тонкими, чем масличные (зернистость до 8000), что дает невероятно гладкую поверхность.

Smooth the Back

Теперь вернемся к сглаживанию тыльной стороны лезвия рубанка.Я делаю это на водяных камнях в два этапа.

Сначала я улучшаю поверхность на водном камне зернистостью 1000.

Здесь я повторяю поглаживание, используемое при шлифовании, но не давлю так сильно.

Когда вы начнете работать с этим камнем, продолжайте разбрызгивать воду на поверхность, чтобы разбавить «жидкий раствор», который скапливается на поверхности.

(Я использую распылитель.)

Цель состоит в том, чтобы продолжать тереть тыльную сторону свежей режущей поверхности водяного камня до тех пор, пока поверхность не приобретет ровную патину.

Затем внимательно посмотрите на поверхность, чтобы убедиться, что все царапины от шлифовки исчезли.

Это важно, потому что каждая оставшаяся царапина превращается в микроскопическую зазубрину там, где она встречается с краем.

Когда поверхность очищается от царапин, я начинаю дорабатывать, позволяя «суспензии» образоваться и немного высохнуть.

(Держите его достаточно влажным, чтобы он не «комковался».)

Суспензия на самом деле представляет собой разбитые фрагменты водного камня, которые становятся все мельче и мельче по мере того, как они натираются.

Чем мельче они становятся, тем более гладкой становится поверхность.

Полировка

Для получения действительно гладкой поверхности я использую водяной камень зернистостью 6000 с той же процедурой, что и камень зернистостью 1000.

Легко узнать, когда вы закончили.

Спинка будет зеркальной. Не принимайте волнистости.

Если вы видите царапины или волнистость на отражении, вернитесь к камню с зернистостью 1000 и снова разгладьте его.

Звучит как большая работа, но весь процесс необходим только один раз в жизни лезвия.Это стоит делать правильно.

Хонингование фаски

Секрет — стабильность.

Заточить лезвие для рубанка довольно просто, по крайней мере, в принципе.

Есть два основных шага.

Сначала спинка выравнивается и разглаживается.

Затем скошенная кромка шлифуется до нужного угла резания и доводится до гладкости.

Работа с гладкой и плоской спинкой относительно проста, хотя для этого требуется немного смазки для локтей, см. Выше.

Но формирование и заточка фаски — это совсем другое дело.

Проблема в том, что на протяжении всего процесса шлифования угла и последующего хонингования лезвие должно оставаться под одним и тем же углом — при каждом ходе.

Независимо от того, какой метод используется, цель одна и та же: удалить металл, чтобы получить гладкую плоскую поверхность на фаске, которая пересекается с гладкой плоской поверхностью тыльной стороны.

Заточка фаски

Вся процедура начинается с заточки фаски до нужного угла резания.

Обычно я использую шлифовальный круг для определения угла заточки и полой шлифовки скоса на долотах и плоскостях лезвий.

Когда скос полый, мне легко держать лезвие (без зажима), так что только носок и пятка соприкасаются с камнем.

Если только эти две точки опираются на камень, лезвие не будет качаться во время хонингования, поэтому угол заточки (скоса) может сохраняться при каждом ходе.

Но что, если у вас нет шлифовального станка для полого шлифования фаски?

Нет проблем.

С помощью хонинговального приспособления плоское лезвие можно удерживать под одним и тем же углом в течение всего процесса формовки и хонингования ряда камней.

Примечание: мне нравится использовать для этого процесса серию из трех камней.

- Крупный или сверхгрубый алмаз. (Его можно заменить стальной пластиной и порошком карбида кремния, который используется для выравнивания обратной стороны, см. Выше.)

- Японский водяной камень с зернистостью 1000 для начального хонингования. И

- — водяной камень с зернистостью 6000 для формирования и полировки микрокосов.

Также мне нравится использовать хонинговальную направляющую Eclipse 35.

Но таким же образом можно использовать приспособления Stanley и Lee Valley.

Установка угла резкости

Первым шагом в формировании скоса является определение того, каким должен быть угол скоса.

Хотя это может быть темой для бесконечного обсуждения, я обнаружил, что точный угол не так уж и важен.

Я обычно затачиваю и затачиваю фаску примерно до 25 градусов, а затем добавляю микрокосок примерно под 30 градусов.

Установка угла

Установка направляющей для хонингования на этот угол — первая проблема..jpg)

В основном угол определяется расстоянием, на которое лезвие выступает из передней части зажимного приспособления, см. Рис.1 .

Рис.1: Угол скоса регулируется расстоянием, на которое лезвие выступает из зажимного приспособления. Чем больше расстояние, тем больше угол заточки; меньшее расстояние устанавливает микрокосмический скос.

На зажимном приспособлении Eclipse, если лезвие выступает на 2 дюйма от передней части зажимного приспособления, угол будет 25 градусов.

Переустановка лезвия так, чтобы выступ составлял 1 1/2 ″, устанавливает угол микрокоса в 30 градусов.

Таким образом, каждое изменение на 1/10 ″ означает изменение угла на 1 градус.

Для Stanley лезвие должно выступать на 1 дюйм для угла 25 градусов и 1/2 дюйма на 30 градусов.

Для приспособления Lee Valley доступен аксессуар для настройки угла.

(Но если вы хотите измерить, используйте 1 1/2 ″ для 25 градусов и 1 ″ для угла 30 градусов. )

)

Приспособление для установки лезвия

Было бы неплохо, если бы вы могли установить угол один раз и не беспокоиться об этом на протяжении всего процесса формирования и доводки фаски.

Но что-то, кажется, всегда происходит — лезвие скользит или его нужно вытащить, чтобы проверить, квадратное ли оно.

Чтобы быть уверенным, что я могу каждый раз возвращаться к одному и тому же углу, я использую простое приспособление для установки лезвия, см. Рис.2 .

Рис. 2: Простое приспособление упрощает настройку (и сброс) углов заточки и микрокаскосов. Полоски из мазонита контролируют выступ лезвия и выравнивают квадрат лезвия.

Чтобы сделать это приспособление, приклейте две полосы мазонита под углом 90 градусов друг к другу к куску фанеры, см. Рис. 2.

Полоса, параллельная краю лома, действует как положительный «упор», поэтому лезвие всегда будет возвращаться к одному и тому же выступу.

Полоса, перпендикулярная кромке, выравнивает лезвие в хонинговальном приспособлении, так что режущая кромка будет отшлифована под прямым углом.

Для зажимного приспособления Eclipse расстояние между краем фанеры и полосой составляет 2 дюйма для угла 25 градусов.

(Я добавил еще пару полосок, чтобы установить лезвие 1 1/2 ″ для микрокауса 30 градусов.)

Шлифование скоса

После фиксации лезвия под правильным углом можно сформировать скос.

Один из самых быстрых способов «заточить» этот угол — это алмазный камень с крупной или особо крупной зернистостью.

Или вы можете использовать стальную пластину и порошок карбида кремния, используемый для выравнивания задней поверхности (см. Выше).

Есть несколько советов по использованию хонинговальной направляющей для заточки фаски.

Для максимального контроля я помещаю большие пальцы за приспособление и нажимаю кончиками пальцев на тыльную сторону лезвия прямо над краем, см. Рис. 3 . (Не надавливайте на круг.)

Рис. 3: Чтобы выровнять скошенный край, сконцентрируйте усилие шлифования на «длинном» углу. Когда кромка станет квадратной, продолжайте шлифование до тех пор, пока скошенная поверхность не станет ровной и прямой.

Когда кромка станет квадратной, продолжайте шлифование до тех пор, пока скошенная поверхность не станет ровной и прямой.

При «шлифовании» алмазного камня или стальной пластины я оказываю давление только при прямом ходе, сбрасывая давление при движении задним ходом.

Я пытаюсь представить, что снимаю этикетку с камня, чтобы добиться наилучшего результата резки.

Проверить квадрат

Поскольку фаска отшлифована, край должен быть прямоугольным.

Для проверки прямоугольности вам может потребоваться вынуть лезвие из зажимного приспособления.

(Сброс после проверки — это когда пригодится приспособление для установки лезвия, показанное на рис. 2).

Если лезвие шлифуется не под прямым углом, нажмите сильнее на «длинный» угол, см. рис.3.

Продолжайте шлифовать до получения ровной матовой поверхности от пятки до пятки скоса.

Это означает, что поверхность становится ровной.

Чтобы убедиться, что режущая кромка отшлифована ровно, проверьте наличие ровных заусенцев на обратной стороне (плоской стороне).

Этот заусенец образуется, когда поверхность фаски стачивается и пересекается с поверхностью тыльной стороны.

Когда эти две поверхности встречаются, тонкая «чешуйка» металла скручивается на задней кромке, образуя заусенец.

Подушечкой пальца нащупайте заусенец на задней части лезвия.

Не тяните пальцем за край.

Вместо этого потяните его под углом 90 градусов к краю, см. Рис. 5 .

Рис.5: Первичная фаска заканчивается, когда ровный заусенец проходит по всей длине кромки. Чтобы нащупать заусенцы, слегка проведите лезвием по подушечке пальца.

Вы знаете, если лезвие не квадратное, если заусенец на одном конце тяжелее, чем на другом.

Продолжайте «шлифовать» до тех пор, пока заусенец не окажется на тыльной стороне лезвия.

Удалить заусенец

Затем необходимо удалить заусенец. Не пытайтесь выдернуть или сломать заусенец.

Когда он «рвется», на краю лезвия остается неровный край.

Вместо этого сотрите заусенец.

Я использую только водяной камень (зернистость 6000), чтобы стереть заусенцы, см. Рис. 6 .

(Задняя часть уже отполирована до зеркального блеска, поэтому на данном этапе не стоит переходить к более грубому камню только для того, чтобы удалить заусенцы.)

Рис.6: Заусенец удаляется полировкой обратной стороны отделочного камня. Надавите на камень и двигайте его параллельно кромке лезвия, пока заусенец не исчезнет.

Чтобы стереть заусенец, положите заднюю часть лезвия на чистовой камень.

Теперь надавите прямо на край и проведите лезвием вперед и назад так, чтобы режущая кромка оставалась параллельной сторонам камня.

Заусенец снимется за пять или шесть движений.

(Он будет выглядеть как фрагменты очень тонкой проволоки на вершине камня.)

Сглаживание фаски

После шлифовки фаски и удаления заусенцев можно начинать процесс хонингования для сглаживания поверхности фаски.

Здесь я использую двухэтапный процесс обработки камня зернистостью 1000.

Начальное сглаживание

Сначала я прохожу процесс начального сглаживания, чтобы удалить царапины, оставленные «шлифовкой», см. Рис.4 .

Рис. 4: При затачивании фаски на камне с зернистостью 1000 прикладывайте давление только при прямом ходе.Сосредоточьте давление на кромке лезвия, а не на зажимном ролике.

Для быстрого удаления царапин используйте много воды на водном камне с зернистостью 1000, чтобы часто смывать «шлам».

Обеспечивает контакт фаски со свежими абразивными частицами на поверхности.

Заточите до тех пор, пока скос не станет однородным (похожим на оловянный), и нащупайте ровный заусенец на обратной стороне.

Затем удалите заусенец на отделочном камне.

Окончательное разглаживание

Вторая часть этого процесса — окончательное разглаживание камня с зернистостью 1000.

Это то же самое, что и первый шаг, только не промывайте камень.

Вместо этого позвольте «суспензии» частиц собираться на поверхности камня во время заточки.

Эта «суспензия» представляет собой своего рода ил, состоящий из осколков водяного камня.

Поскольку эти фрагменты маленькие, они производят более тонкую отделку, чем обработка чистого, только что промытого водяного камня.

Мастерская Примечание. По мере того, как суспензия накапливается на поверхности, она может прилипать к колесу на хонинговальном приспособлении.

Проверяйте время от времени и протирайте.

Если на обратной стороне лезвия от края до края есть тонкий ровный заусенец, удалите его, снова отполировав обратную сторону камня зернистостью 6000.

Microbevel

К этому моменту лезвие достаточно острое почти для любых целей.

Но если вам нужен суперсильный край, вы можете добавить микрокосок.

Микроскос — это именно то, что следует из названия.

Это крошечный вторичный скос, который начинается не шире волоска на краю основного скоса.

Набор для Microbevel

Чтобы установить зажимное приспособление для микрокоса, ослабьте зажимной механизм на зажимном приспособлении.

Затем прижмите край лезвия к полосе мазонита, которая находится ближе к краю фанерной основы, см. Рис. 1 и 2.

Затем сдвиньте зажимное приспособление по лезвию до соприкосновения с фанерным основанием и затяните зажимной механизм.

Это увеличивает угол примерно до 30 градусов. (На зажимном приспособлении Eclipse это означает уменьшение выступа лезвия до 1 1/2 дюйма.)

Заточка микрокоса

Заточка микробафа — самая быстрая и наиболее удовлетворительная часть всего процесса.

Обрызгайте водой шлифовальный камень зернистостью 6000 и поместите лезвие сверху.

Теперь надавите на переднюю кромку лезвия и сделайте пять или шесть движений вперед. Тогда посмотрите на край.

Кромка должна иметь блестящую тонкую полоску на конце скоса.

Если эта полоска проходит от края до края, микрокаскос закончен.

Если он не совсем завершен, нанесите лезвием еще один или два удара.

Секрет создания микрокоса заключается в том, чтобы знать, когда остановиться.

Если он шире, чем «микро», вы получаете хорошее упражнение по удалению металла, но не улучшаете кромку.

И в следующий раз это усложнит хонингование микрокоса.

Удалите заусенец

Когда микрокосмическая кромка будет завершена от края до края, на нем останется почти невидимый заусенец.

Удалите этот заусенец, поместив заднюю часть на отделочный камень и сконцентрируйтесь на последней полировке задней части.

Повторное зондирование микрокоса

Микроскос становится заметным, когда лезвие теряет тонкую кромку.

Для доведения до совершенства кромки требуется всего несколько минут, потому что нужно удалить лишь микроскопическое количество металла.

Секрет в том, чтобы лезвие не затупилось перед переточкой.

Для получения информации о том, как собрать юстировочную плоскость, ознакомьтесь с нашей статьей «Сборка и юстировка ручного рубанка».

Как точить лезвия строгального станка по дереву для повышения прочности и экономии

Заявление об ограничении ответственности: в этом сообщении есть партнерские ссылки.Я бесплатно получаю комиссионные за покупки, сделанные по ссылкам в этом посте.

По мере использования режущие кромки лезвий теряют остроту, тупятся и становятся непригодными для использования.

В таком случае у вас есть два варианта: либо вы замените лезвия на новые, либо повторно затачите их.

Первый вариант стоит дорого, так как лезвия нужно покупать новые у производителя.

Но если вы хотите сократить расходы на замену лезвий время от времени, тогда последний вариант будет рентабельным, поскольку вы используете то, что уже есть.

Однако повторная заточка не проста. Это выполнимый, но трудоемкий процесс.

Большинство толщиномеров поставляются с двумя типами лезвий:

- Односторонний нож

- Двусторонний нож

Повторная заточка с обоюдоострым ножом намного проще, чем с однолезвийным ножом, так как вам просто нужно поменяйте тупую сторону на более острую.

И это способствует большей долговечности, поскольку затупление обеих режущих кромок может занять много времени и сокращений, что избавит вас от хлопот, связанных с частой переточкой, и затрат на замену.

Прочтите это руководство, чтобы узнать больше о том, как затачивать лезвия строгального станка по дереву.

Повторная заточка для большей экономии и большей прочностиТупые лезвия неточнее и короче своих более острых аналогов. Они оставляют некрасивые следы или выступы на поверхности деталей.

На режущих кромках лезвий могут образоваться зазубрины в результате выкрашивания. При сколах деревянные части выходят из устройства с выступами.

Иногда смола может покрывать края ножей, создавая ложное впечатление, будто ножи тупые.

Убедитесь, что вы регулярно чистите ножи от смолы после того, как вы удалили листы картона толщиной до сотен футов.

Вы избежите ненужной переточки и продлите срок службы ножа.

Кроме того, не позволяйте резкости ухудшаться. Когда вы заметите, что лезвия начинают терять острие, действуйте немедленно. Вам не придется тратить много денег, чтобы отшлифовать еще больше.

У некоторых ножей более прочные края, чем у других, поскольку они изготовлены из прочных материалов.

Композиция из карбида и быстрорежущей стали (HSS) имеет тенденцию прослужить дольше OEM, которая теряет свои преимущества намного быстрее. Качество стали, из которой изготавливается OEM, низкое, тонкое и плохо закаленное.

Таким образом, OEM-материалы не выдерживают большого количества тепла, которое возникает в результате трения между поверхностями заготовки и кромками ножа.

Таким образом, вы с большей вероятностью будете заменять их чаще, если будете резать более абразивные породы древесины, такие как эвкалипт и тик.

Некоторые производители разработали ножи с целью предотвращения повторной заточки и поощрения утилизации и замены.

Тем более, что это касается обоюдоострых ножей, так как им может потребоваться много времени, прежде чем лезвия потеряют свою остроту.

Однако вы можете повторно затачивать одноразовые ножи, если чувствуете, что не можете позволить себе регулярную утилизацию и замену.

У некоторых настольных строгальных станков есть ножи с указательными штифтами, которые крепят их винтами на внешней стороне режущей головки.

Когда длина лезвия уменьшается, становится трудно эффективно удерживать картон для получения точного результата.

Эффективный захват очевиден, поскольку режущая кромка ножа на режущей головке должна соприкасаться с деревянной частью.

Неточные работы требуют больше работы, так как для большей точности нужно делать больше проходов. Больше работы — больше времени.

Некоторые настольные строгальные станки имеют сменные и съемные ножи, а другие — фиксированные.Для последнего вам потребуется купить приспособление у производителя или создать свой собственный.

Для тех, кто хочет сэкономить, создание приспособления самостоятельно — популярный вариант, но процесс очень трудоемкий и требует много времени.

Таким образом, вы можете либо снять ножи, либо повторно заточить их с помощью приспособления, зафиксировав их в нужном положении.

Кроме того, вы можете прикрепить нож к приспособлению и заново заточить его края на песчаном камне. Давайте рассмотрим каждый вариант.

Удаление ножей и их повторная заточка Маленькие винты или болты удерживают ножи на криволинейной поверхности твердого цилиндрического ролика, известного как режущая головка, которая вращается под действием мотор.

- Используйте гаечный ключ, чтобы открутить винты, удерживающие ножи на месте.

- Поверните винты по часовой стрелке, повернув их в клин, чтобы ослабить давление головки винта на паз режущей головки.

- Храните винты в сейфе, чтобы не потерять их. (Вы можете использовать магниты из редкоземельных металлов, чтобы удерживать болты вместе в одном месте после их снятия)

- Снимите нож, как только ослабите все винты.

- Вытащите клин.

- Чтобы не потерять пружины, толкающие нож, снимите их, чтобы не потерять.

- Очистите открытые участки, освободив их от древесной стружки, пыли, смолы, мусора или ржавчины. Вы можете использовать нагнетатель сжатого воздуха, чтобы очистить прорезь. Вы можете соскрести грязь, скопившуюся на клиньях.

Вы можете купить приспособление или сделать его самостоятельно.

Сняв нож, вы можете прикрепить его к приспособлению и заточить его края о песчаный камень.

Как вариант, вы можете создать приспособление, прикрепить к нему песчаный камень и провести им по краю ножа, чтобы уменьшить затупление.

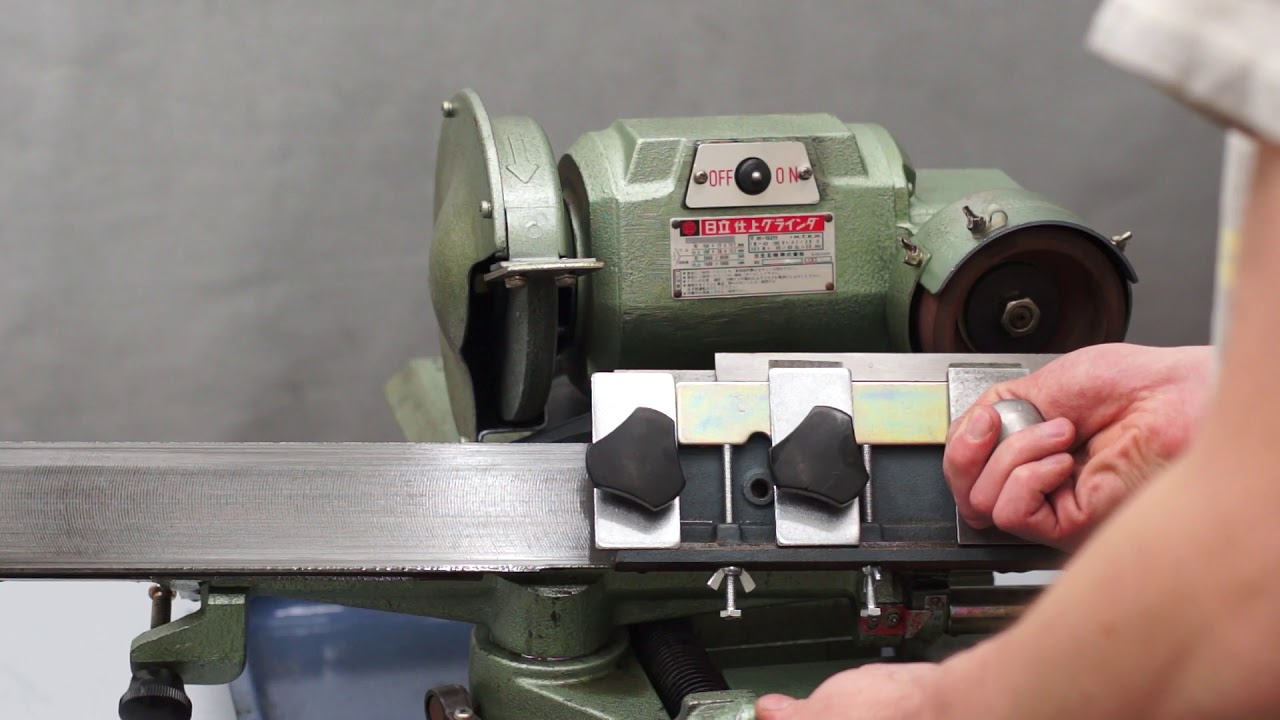

Вместо приспособления для заточки лезвия можно использовать шлифовальный станок. Эти машины обычно поставляются с рейкой, куда вы можете вставить нож.

Обычно имеется дополнительная направляющая для зажима ножа. Все, что вам нужно сделать, это прижать нож к песчаному камню.

Во время шлифования обязательно делайте легкие и медленные проходы из стороны в сторону, чтобы лезвие не нагрелось в области, близкой к переднему краю направляющей.

Вы не хотите, чтобы расширение из-за тепла заставляло нож выгибаться наружу в сторону резака.

Возврат ножей- Поставьте пружины на место перед клиньями.

- Создайте достаточно рабочего пространства, приложив к каждому винту в клиньях дополнительный крутящий момент по часовой стрелке.

- Верните ножи на место.

- Затяните винты, пока не почувствуете сопротивление.

- Во избежание чрезмерной затяжки ослабьте винты, чтобы можно было перемещать нож вверх и вниз.

- Используйте деревянный брусок, чтобы надавить на нож, чтобы проверить, толкают ли пружины вверх в исходное положение.

- Проверьте правильность высоты ножей, нажав на ножи с помощью установочного калибра. Это можно сделать, затягивая центральный винт клина перед тем, как затягивать каждый винт, которому не препятствует установочный калибр.

- Извлеките установочный шаблон и умеренно затяните остальные винты.

- Не забывайте выключать и отсоединять настольный рейсмус, когда выполняете эту работу.

- Снова подсоедините пылесборник к порту.

Знание того, как точить лезвия строгальных станков по дереву, поможет вам сэкономить на расходах на регулярную утилизацию и замену ножей.

В то время как производитель строгального станка проектирует ножи с намерением утилизировать и заменить, как только они потеряют свою остроту, вы всегда можете их повторно заточить.

Повторная заточка может быть утомительной и трудоемкой, особенно если вы решите изготовить собственное приспособление. К счастью, некоторые дилеры и производители создают приспособления, которые можно купить.

К счастью, некоторые дилеры и производители создают приспособления, которые можно купить.

И не обязательно снимать ножи для их повторной заточки. Вы можете прикрепить абразивный камень к самодельному приспособлению и провести по краям ножей, чтобы заточить их.

Как вариант, вы можете снять ножи, прикрепить их к приспособлению и заточить на песчаном камне.

Существуют также шлифовальные станки, которые избавят вас от необходимости использовать кондуктор для переточки.

Увеличение клиентской базы за счет заточки строгальных лезвий

Заточка строгальных лезвий может принести дополнительный доход в ваш бизнес по заточке. При средней по отрасли цене 0,95 доллара на дюйм для стальных ножей и 1,60 доллара на твердосплавные ножи Thorvie предлагает несколько способов максимизировать вашу прибыль.В 1980 году Торви представил новый станок для заточки стальных и карбидных пил AV-40. Добавив легко присоединяемые приспособления для инструментов, стало возможным предложить более полную услугу по заточке инструментов по более низкой цене с преимуществом меньшего необходимого места в магазине. Сегодня Thorvie предлагает более 20 различных приспособлений для заточного станка AV-40.

Добавив легко присоединяемые приспособления для инструментов, стало возможным предложить более полную услугу по заточке инструментов по более низкой цене с преимуществом меньшего необходимого места в магазине. Сегодня Thorvie предлагает более 20 различных приспособлений для заточного станка AV-40.

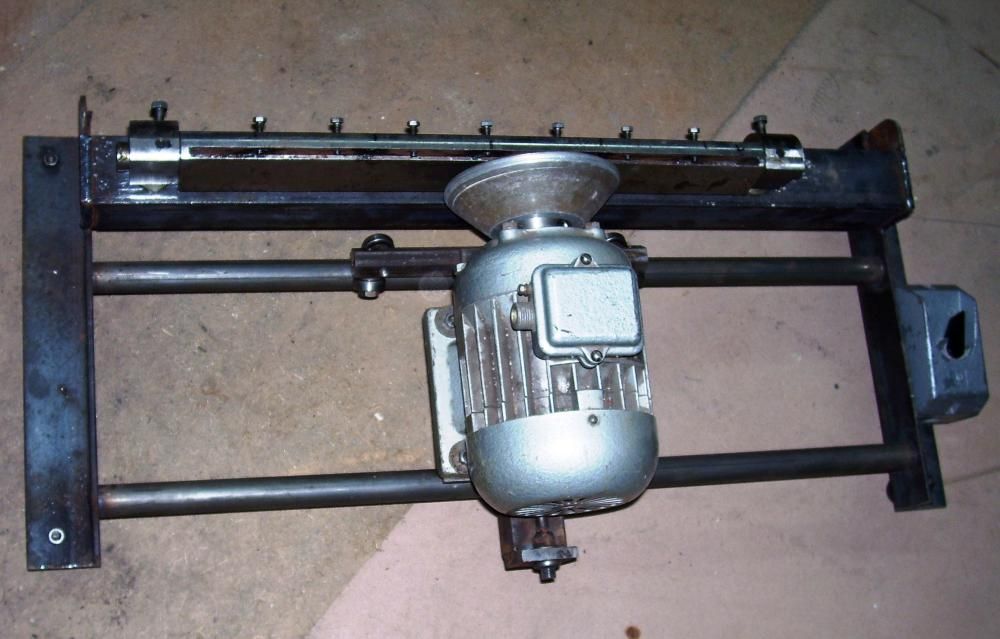

Приспособление для заточки строгальных ножей позволяет затачивать фуговальные, строгальные и рубильные ножи длиной до 20 дюймов за небольшую часть стоимости промышленного станка для заточки ножей.Благодаря быстрой и удобной настройке, это приспособление может шлифовать плоские твердосплавные ножи или полые стальные ножи.

Thorvie также предлагает автоматический фуганок AV-54 и шлифовальный станок с рубильными ножами. AV-54 дает вам возможность одновременно затачивать другие инструменты. Кроме того, шлифовальные станки Thorvie подходят для плоского или полого шлифования, они производятся с допуском плоскостности 0,0005 ″ на дюйм.

Посмотрите наше видео о заточке лезвий строгального станка на https://www. youtube.com/watch?v=0WtNoklx75Q.Для получения дополнительной информации о продуктах для заточки Thorvie свяжитесь с нами по телефону 866-497-0572, электронной почте: [email protected] или посетите сайт www.thorvie.com.

youtube.com/watch?v=0WtNoklx75Q.Для получения дополнительной информации о продуктах для заточки Thorvie свяжитесь с нами по телефону 866-497-0572, электронной почте: [email protected] или посетите сайт www.thorvie.com.

Посетите Thorvie International на фестивале Sharp Fest 19–21 апреля 2017 г.

Мы приглашаем вас познакомиться с командой Thorvie International и осмотреть одни из лучших станков для заточки пил и инструментов, доступных сегодня в США. Thorvie International заработала прочную репутацию лидера отрасли в разработке и производстве инновационных и экономичных продуктов.Рик Шефчик, менеджер по продажам Thorvie International, проведет групповое обсуждение маркетинговых стратегий по заточке пил и инструментов в пятницу, 21 апреля, с 13:00 до 14:00.

Место проведения: Миннеаполис Марриотт Вест

9960 Wayzata Blvd, Миннеаполис, MN 55426

Для уточнения стоимости проживания укажите «Sharp Fest» / 888-887-1685,

.Часы работы: среда с 16:00 до 20:00, четверг и пятница с 9:00 до 18:00

Sharp Fest Регистрация: https://sharpeners-report. com/sharp-fest/

com/sharp-fest/

Rick’s Tip

Существует несколько различных шлифовальных кругов, которые можно использовать для заточки ножей фуганка, строгального станка и рубильного станка.Фуговальные и строгальные ножи будут либо стальными, либо твердосплавными, тогда как ножи рубильных машин всегда будут стальными. Для стальных ножей вы можете использовать либо диск с основанием из оксида алюминия, либо диск из CBN (кубического нитрида бора). Для твердосплавных ножей необходимо использовать алмазный круг.

Для заточки твердосплавных фуговальных и строгальных ножей я рекомендую использовать алмазный шлифовальный круг диаметром 5 дюймов с зернистостью от 220 до 300. Для стальных фуговальных и строгальных ножей чашечное колесо из оксида алюминия с зернистостью 5 ″ 60 обеспечивает прекрасную отделку по разумной цене.Ножи рубительных машин изготавливаются из более твердой стали, чем ножи для фуганка и строгания. Для этих ножей используйте шлифовальный круг из рубинового оксида алюминия с зернистостью 5 ″ 46 или CBN с зернистостью 5 ″ 120 (стиль 11V9). Если вам нужен один шлифовальный круг для ножей фуганка, строгального станка и рубильного станка, лучшим вариантом будет шлифовальный круг из CBN.

Если вам нужен один шлифовальный круг для ножей фуганка, строгального станка и рубильного станка, лучшим вариантом будет шлифовальный круг из CBN.

Магазин точилки для строгальных лезвий на Zoro.com

Work Sharp создает инструменты для заточки с 1973 года под торговыми марками: промышленные устройства для заточки бит DAREX, устройства для заточки сверл DRILL DOCTOR professional и DIY, а также устройства для заточки ножей и инструментов Work Sharp.Работа Sharp началась как Darex в 1973 году в Бичере, штат Иллинойс. Буквы D, A и R в DAREX — это инициалы трех поколений семьи Бернар. Дед Артур Бернар, который ранее основал Bernard Welding Company, поделился своей энергией и руководством с Дэвидом и его отцом Ричардом.

В 1978 году компания Darex переехала в Ашленд, штат Орегон, где и продолжает проживать. В 2012 году Мэтью Бернард стал владельцем компании в четвертом поколении.

ПРЕВОСХОДНАЯ ТЕХНОЛОГИЯ ДЛЯ ДЕРЕВООБРАБОТЧИКОВ

WS3000 — это система заточки деревообрабатывающего инструмента с воздушным охлаждением, которая последовательно и точно шлифует, затачивает и затачивает до идеального угла скоса 20 °, 25 °, 30 ° или 35 ° без использования громоздких приспособлений. Он также позволяет затачивать идеальный микрокосмический скос 5 ° для еще более быстрого повторного хонингования или создавать индивидуальные профили кромок с помощью горизонтального низкоскоростного абразивного круга.

WS3000 точит:

• долота, рубанки и лезвия для спиц шириной до 2 дюймов

• инструменты для резьбы

• токарный инструмент

• скребки

• и многие другие распространенные кромочные инструменты

В точилке для деревообрабатывающих инструментов Work Sharp WS3000 используется двигатель с высоким крутящим моментом мощностью 1/5 л.с. и максимальная скорость вращения круга 580 об / мин, что делает большие абразивные поверхности более безопасными, холодными и более простыми в управлении, чем вертикальные шлифовальные круги.В WS3000 используется пониженная скорость вращения колеса (при сохранении постоянного крутящего момента) для заточки инструментов без перегрева и повреждения стали. А при заточке долот и рубанков инструмент опирается на радиатор с принудительной подачей воздуха, который буквально отводит тепло от инструмента по мере его заточки.

Он также позволяет затачивать идеальный микрокосмический скос 5 ° для еще более быстрого повторного хонингования или создавать индивидуальные профили кромок с помощью горизонтального низкоскоростного абразивного круга.

WS3000 точит:

• долота, рубанки и лезвия для спиц шириной до 2 дюймов

• инструменты для резьбы

• токарный инструмент

• скребки

• и многие другие распространенные кромочные инструменты

В точилке для деревообрабатывающих инструментов Work Sharp WS3000 используется двигатель с высоким крутящим моментом мощностью 1/5 л.с. и максимальная скорость вращения круга 580 об / мин, что делает большие абразивные поверхности более безопасными, холодными и более простыми в управлении, чем вертикальные шлифовальные круги.В WS3000 используется пониженная скорость вращения колеса (при сохранении постоянного крутящего момента) для заточки инструментов без перегрева и повреждения стали. А при заточке долот и рубанков инструмент опирается на радиатор с принудительной подачей воздуха, который буквально отводит тепло от инструмента по мере его заточки.

А это недопустимо!

А это недопустимо!