чертежи и размеры стола по ГОСТу. Как сделать металлический и деревянный верстак для тисков для гаража?

Изготовить слесарный верстак своими руками может каждый, кто умеет обращаться со сварочным аппаратом. В статье представлены чертежи верстака и размеры стола по ГОСТу, но никто не запрещает сделать верстак конкретно под свои задачи.

Особенности

Слесарный верстак – это, по сути, стол, на котором выполняются работы с металлом и деревом. К нему предъявляются такие требования.

- Прочность и жёсткость. Станок предназначен для работы с ударной нагрузкой.

- Устойчивость. Он не должен шататься.

- Удобство использования.

- Приемлемая стоимость.

Промышленные верстаки со стандартными размерами не всегда можно разместить в мастерской. Да и качество материалов у них непредсказуемое.

Поэтому большинство домашних мастеров предпочитают делать верстаки своими руками. Это не только значительно экономит деньги, но и позволяет получить именно ту конструкцию, которая нужна.

Перед самостоятельным изготовлением обратите внимание на ряд особенностей.

- Только грамотно спроектированный верстак будет удобным и эргономичным, поэтому всегда учитывайте рост и комплекцию мастера.

Высота рабочей поверхности должна находиться на уровне пупка. При работе руки должны быть слегка согнуты, а кисти быть на уровне брючного ремня.

Высота рабочей поверхности должна находиться на уровне пупка. При работе руки должны быть слегка согнуты, а кисти быть на уровне брючного ремня. - Длина стола не имеет большого значения. Но в просторных помещениях её рекомендуется делать больше для обработки более крупных деталей. В рабочем положении желательно дотягиваться руками до краёв стола или в крайнем случае делать полшага-шаг в сторону.

- Если верстак большой, конструкцию можно сделать разборной. Но учтите, что болтовые соединения менее прочные, чем сварные. Альтернатива – сделать несколько верстаков, поставить их рядом и соединить болтами.

- Ширина (или глубина) стола находятся в пределах 50–60 см. Этого вполне достаточно.

- Хорошо, если верстак имеет нишу для ног, тогда с ним удобно работать сидя. Если её нет, на нижней полке можно разместить больше инструментов, а жёсткость всей конструкции повышается.

- Слесарный верстак в принципе не имеет избыточной прочности.

Чем жёстче конструкция – тем лучше, ведь на столе работают тяжёлыми инструментами с ударной нагрузкой.

Чем жёстче конструкция – тем лучше, ведь на столе работают тяжёлыми инструментами с ударной нагрузкой. - Особое внимание уделите устойчивости. Если верстак будет шататься, не получится нормально работать. В особо тяжёлом случае он всей своей массой упадёт на человека, и тогда не избежать серьёзных травм. Поэтому станки для тяжёлых работ крепятся к полу или (и) стене анкерными болтами.

- Некоторые столы имеют 6 и более ножек. Это прочнее, но на кривом полу он будет качаться (а в большинстве мастерских пол неровный). Поэтому ножки должны иметь регулировку по длине. Кстати, для большинства верстаков хватит и 4-х ножек.

- Центр тяжести должен находиться как можно ниже, поэтому на нижних ярусах должны лежать самые тяжёлые инструменты. Некоторые мастера дополнительно приваривают балласт. Чем верстак тяжелее – тем лучше, поскольку он становится устойчивее и меньше реагирует на удары. Правда, транспортировать его тяжелее, но это необходимо крайне редко.

Это, пожалуй, всё, что касается общих требований. Приступаем к проектированию.

Подготовительный этап

Грамотное проектирование – это залог успешной работы. Габариты верстака должны соответствовать размерам помещения и росту мастера, а конструкция – видам выполняемых работ. При этом стол может быть прямым или угловым (П-образным делать стол не рекомендуется).

Можно воспользоваться компьютерным проектированием. Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Необходимые размеры можно взять, если измерить свой рабочий стол рулеткой.

Кроме того, в процессе работы всегда можно посмотреть тонкости конструкции. А ещё одно преимущество моделирования – по заготовленной модели можно сделать чертежи и заказать работу профессиональному сварщику.

Если с моделью не получилось, всё равно нужно подготовить эскизы и чертежи в удобном для вас масштабе (необязательно по ГОСТу). Без проектирования обойдутся только очень опытные мастера, и то результат не всегда будет положительным.

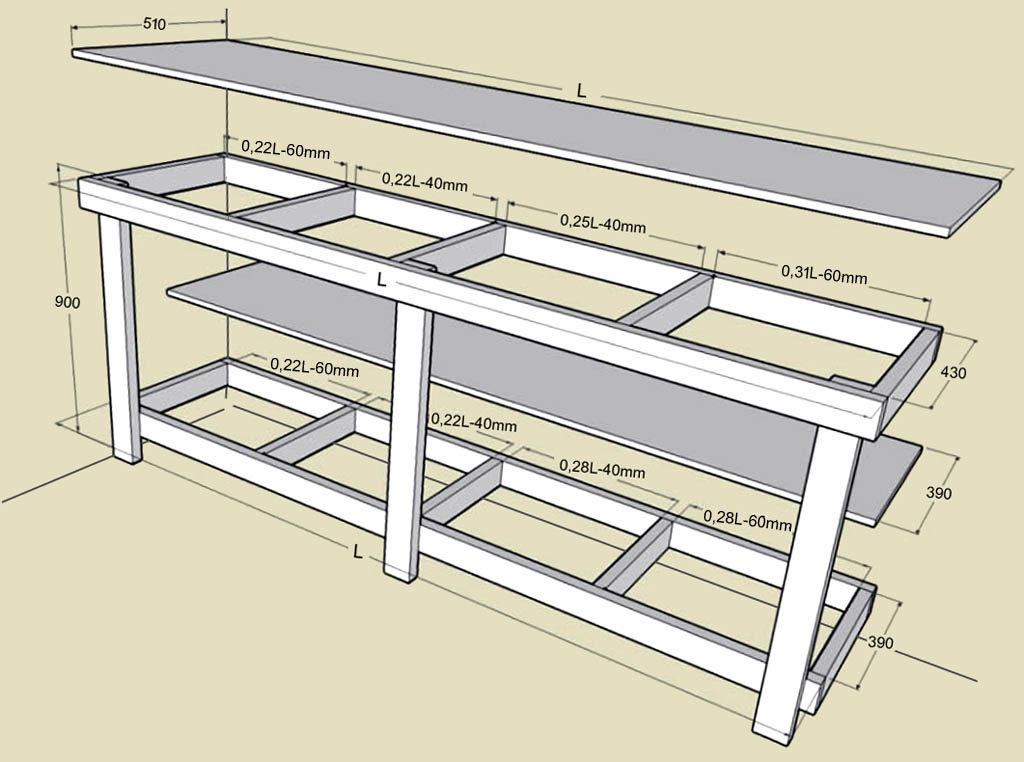

Мы приведём несколько интересных схем слесарных верстаков с основными размерами:

- здесь синим цветом показаны металлические элементы, а жёлтым – деревянные;

- ещё пара достойных конструкций.

Материалы и комплектующие

Как видите, верстаки сильно отличаются по конструкции, и материалы могут быть самые разные. Обычно это то, что есть в гараже, но они могут быть и покупными.

Например, для изготовления каркаса такого верстака потребуются:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего нужно 121 кг металла. Его количество может отличаться в зависимости от размеров.

Для такой модели понадобится:- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размеры проката могут варьироваться. Главное правило – чем он больше, тем прочнее и тяжелее конструкция.

Для столешницы нужен лист металла толщиной 2–5 мм. Если будут очень сильные нагрузки, размер можно увеличить вплоть до 40 мм.

Такой толстый участок может быть небольшим и использоваться как наковальня, а другая часть столешницы быть относительно тонкой. Главное – обеспечить надёжность соединения.

Продумайте и другие моменты.

- Для ящиков и инструментального щита потребуется фанера толщиной 5 мм. А если вы захотите сделать розетку, понадобится удлинитель и провод.

- Кроме того, нужны болты с шайбами и гайками.

- Для отделочных работ нужны грунтовка, краска и лак.

Необходимые инструменты

Для изготовления верстака нам понадобятся:

- «болгарка» или ножовка по металлу;

- отрезные и наждачные круги для неё;

- пила для дерева;

- сварочный аппарат и принадлежности к нему;

- дрель;

- рулетка;

- мел для разметки.

Во время работы может понадобиться что-то другое. Но редкие инструменты не нужны, хватит стандартного набора для автослесаря или механика.

После того как всё готово, приступаем к изготовлению.

Инструкция по изготовлению верстака

Поскольку каждый делает стол «для себя», приводить в статье точные методики нецелесообразно. Но общий алгоритм для разных конструкций одинаковый.

После всей подготовки и изготовления чертежей приступаем к сварке нашего будущего верстака.

Металлического

Начать можно с изготовления столешницы.

- Сделайте деревянный щит толщиной 4–6 см. Он нужен для амортизации ударов и тишины при работе. Сначала просушите древесину, а затем пропитайте её средствами от гнили и жуков-короедов.

- При желании в нижней части присоедините полосы толстой резины по всему контуру.

- Накройте щит металлическим листом и зафиксируйте его саморезами.

После этого изготавливаем каркас.

- Разрежьте прокат или круглую трубу на части необходимой длины. Желательно сразу убрать заусенцы и скруглить острые грани. Каркас можно сделать из уголка размером 20х20х3 мм.

- Будет правильно, если предварительно вы зачистите металл от грязи и ржавчины.

- Сварите все отрезки в нужной конфигурации. Для прочности на сварные швы навариваются дополнительные накладки или делаются распорки.

Можно изготовить ножки отдельно или вертикально приваривать отрезки профиля к раме столешницы.

После монтажа основных элементов наварите продольные и поперечные полосы. Чем их больше, тем лучше, с точки зрения прочности.

Из уголка сделайте направляющие для ящиков.

Зафиксируйте столешницу в верхней части верстака. Это можно сделать болтами или сваркой. При этом лучше сначала наложите столешницу и тогда сверлите отверстия. Иначе при монтаже они могут сильно не совпасть, и их придётся сверлить заново.

Это можно сделать болтами или сваркой. При этом лучше сначала наложите столешницу и тогда сверлите отверстия. Иначе при монтаже они могут сильно не совпасть, и их придётся сверлить заново.

Для безопасной работы на верстаке нужно использовать болты с потайной головкой. Углубления для них делаются зенковкой или большим сверлом (им нужно снять фаску под головку болта).

Зачистите все швы. Они должны быть аккуратными и не иметь капель металла.

Основное правило – длина и площадь сварного шва при стыковке деталей должна быть наибольшей. Для этого можно сделать дополнительные пропилы или фаски в свариваемых элементах.

Добавьте менее ответственные детали.

- Если ваш верстак будет с полкой, для неё понадобится лист фанеры или ДСП.

- Из дерева или тонкого металла сделайте ящики для инструментов. Их размер зависит от ваших предпочтений. Не забудьте вырезать или приварить ручки, чтобы их можно было выдвинуть.

Если вы хотите инструментальный щит, то к задней стенке верстака вертикально приварите полосы. Затем к ним нужно прикрепить лист фанеры.

Инструменты закрепляются на колышках или гвоздиках.

Далее, покройте металлические части грунтовкой в 2 слоя, а затем краской. Столешницу обработайте преобразователем ржавчины.

Более наглядно процесс работы показан на видео.

youtube.com/embed/QoNOz6G_avo?modestbranding=1&iv_load_policy=3&rel=0″/>

А если вам нужна менее монументальная конструкция, можно изготовить верстак из дерева.

Деревянного

Такой верстак больше подходит для столярных работ, чем для слесарных. Даже самое прочное дерево не выдержит больших нагрузок, поэтому можно сделать металлический каркас и деревянную столешницу.

Чисто деревянный верстак проще изготовить и стоить он будет дешевле. Вот примерно как он выглядит.

При работе обратите внимание на некоторые особенности.

- Бруски соединяются уголками или винтами.

- Соединение получится более прочным, если болты будут проходить насквозь и заканчиваться гайкой.

- Не забывайте подкладывать шайбы.

- Дерево должно быть хорошо просушенным. Работа с сырым не допускается.

- Все части такого верстака нужно покрыть антибактериальным составом и средством от жуков-короедов.

Такой верстак может быть складным (но прочность снизится ещё больше). В таком случае нужно особое внимание уделить шарнирам.

- Просверлите в деталях большее отверстие, чем скрепляющий болт.

- Вставьте в него металлическую трубку. Её концы должны выступать на 1–2 мм.

- Между деревянными планками желательно положить стальную шайбу.

- Затем соедините эти элементы болтом. Подложите широкие шайбы под болт и гайку.

- Накрутите контргайку или застопорите разъёмное соединение другим способом.

Трубка нужна для того, чтобы резьба постоянно не рассверливала отверстия. Вместо неё можно на резьбу намотать, например, фольгу, но со временем она может протереться.

Вот варианты таких станков.

Не забывайте, что деревянные конструкции требуют ухода. На них не должно попадать машинное масло, растворители и другие агрессивные вещества. Да и нужно периодически смотреть, что гайки не раскрутились. Металлические верстаки такой заботы не требуют.

После сборки приступаем к обустройству нашего нового верстака.

Рекомендации

Работать за новым столом должно быть удобно.

- Если мастер правша, то с левой стороны нужно закрепить точильный станок, а с правой – тиски.

- Поскольку для работы часто нужен электроинструмент, на одной из ножек можно установить удлинитель. Колодка закрепляется пластиковыми хомутами (стационарно) или с помощью паза в корпусе удлинителя. В последнем случае её можно снимать.

- Если вы хотите регулируемые ножки, снизу приварите гайки с крупной резьбой (самой большой, которую вы сможете найти). Затем нужно вкрутить болты, на которые будет опираться стол. Использование колёс в слесарном верстаке недопустимо.

- Металлическое основание самодельного верстака обязательно нужно заземлить, поскольку при работе часто нужны электроинструменты.

- Не забудьте про освещение.

Один источник должен освещать всю рабочую плоскость, а другой — на гибком штативе — используется для локальной подсветки. Также можно пользоваться фонарями. Главное – свет должен падать слева (для правшей) или прямо.

Один источник должен освещать всю рабочую плоскость, а другой — на гибком штативе — используется для локальной подсветки. Также можно пользоваться фонарями. Главное – свет должен падать слева (для правшей) или прямо. - Нужно регулярно очищать столешницу от стружки и мусора.

Слесарный верстак своими руками: изготовление, чертежи, модели

Необходимость создания комфортного пространства всегда является актуальной для любого ремесла. Именно поэтому мастера зачастую прибегают к использованию слесарного верстака для организации рабочей зоны. Готовую модель возможно приобрести в многочисленных магазинах. Однако сделанный своими руками верстак будет более удобен в применении, так как мастер сможет самостоятельно продумать детали и особенности имеющегося пространства. К тому же его стоимость будет заметно ниже даже при условии покупки некоторых деталей.

Слесарный верстак своими руками возможно изготовить при наличии отдельного помещения. Для начала нужно продумать и начертить приблизительную схему изделия. Поэтому следует заранее предусмотреть виды работ, которые будут выполняться. Например, обычный столярный стол вполне подойдет для работ с деревом. Однако в случае применения различных видов масел или оборудования, которое может повредить древесину, необходимо создать защиту столешницы более надежным материалом.

Для начала нужно продумать и начертить приблизительную схему изделия. Поэтому следует заранее предусмотреть виды работ, которые будут выполняться. Например, обычный столярный стол вполне подойдет для работ с деревом. Однако в случае применения различных видов масел или оборудования, которое может повредить древесину, необходимо создать защиту столешницы более надежным материалом.

Варианты конструкции

На этапе планирования чертеж будущего верстака можно подсмотреть на различных сайтах по продаже подобных изделий. Это поможет быстрее определиться с необходимыми дополнительными приспособлениями и рабочими зонами. Зачастую мастер готов даже приобрести готовое изделие, однако размеры заводских слесарных верстаков не подходят для имеющегося помещения. В этом случае возникает необходимость изготовления по индивидуальным габаритам, что вызывает повышение и так не маленькой стоимости.

Слесарный верстак своими руками может иметь различные чертежи. Во-первых, нужно понимать, какие габариты должен иметь предмет. Это зависит от свободного пространства, но необходимо учитывать удобство при работе. Высота верстака слесарного или столярного должна учитывать рост мастера, который будет на нем работать. Подбирать параметры следует более тщательно, ведь при самостоятельном изготовлении возможно предусмотреть самые незначительные на первый взгляд детали для обеспечения будущего комфорта.

Это зависит от свободного пространства, но необходимо учитывать удобство при работе. Высота верстака слесарного или столярного должна учитывать рост мастера, который будет на нем работать. Подбирать параметры следует более тщательно, ведь при самостоятельном изготовлении возможно предусмотреть самые незначительные на первый взгляд детали для обеспечения будущего комфорта.

Во-вторых, конструкция верстака должна отвечать требованиям безопасности, то есть иметь необходимую защиту от повреждений. Крышка, изготовленная из дерева, в обязательном порядке покрывается огнеупорной пропиткой для исключения воспламенения и слоем металла для упрочнения и защиты от механических повреждений.

В-третьих, нужно рассмотреть различные особенности, которые повлияют на технические характеристики. Например, практически 80% представленных в интернете моделей слесарных верстаков для самостоятельного изготовления демонстрируют необходимость выполнения станины из металла. Это требует наличие сварочного аппарата и умения с ним обращаться. А если изготовить ножки верстака из дерева, то это не просто облегчит задачу выполнения работы, но и поможет минимизировать вибрации, которые неизбежно возникнут при работе.

А если изготовить ножки верстака из дерева, то это не просто облегчит задачу выполнения работы, но и поможет минимизировать вибрации, которые неизбежно возникнут при работе.

И конечно, нужно учесть возможные особенности слесарного верстака при его изготовлении. У некоторого числа мастеров нет возможности закрепить изделие из-за скудного пространства и необходимости постоянного перемещения инструментов. Тогда возможно смастерить слесарный верстак на колесах с защитным экраном своими руками. Это позволит качественно выполнять работы без риска нарушения безопасности при условии мобильности устройства. Схема верстака подобного типа отличается только наличием колесиков достаточной прочности.

Инструменты и материалы

Выбор в пользу того или иного материала должен делаться с учетом возможностей и материалов, то есть быть индивидуальным. Смастерить слесарный верстак из металла можно в случае, если кроме квадратных металлических труб есть сварочный аппарат и навык его использования. Конечно, можно попробовать скрепить конструкцию с помощью болтов, но это приведет к потере величины возможной статической и динамической нагрузки. Если мастера это устраивает, то решение становится очевидным.

Конечно, можно попробовать скрепить конструкцию с помощью болтов, но это приведет к потере величины возможной статической и динамической нагрузки. Если мастера это устраивает, то решение становится очевидным.

Одним из решений является изготовление металлического слесарного верстака из уголка. При выборе материалов определенной толщины и ширины, возможно достижение необходимой прочности даже при условии крепления деталей друг к другу с помощью болтов. Но, как правило, модель не очень удобна из-за невозможности выполнения проема для размещения ног. В случае, если его все-таки сделать, конструкция теряет устойчивость и рассчитанную степень возможной нагрузки.

Выполненный из дерева верстак, безусловно, является наименее затратным вариантом. При его изготовлении подойдут более твердые породы дерева, которые не имеют дефектов в виде трещин или срубов.

Необходимо предусмотреть обработку породы огнеупорными пропитками для исключения возможности самовоспламенения, ведь изделие чаще всего находится в отдельном помещении вне дома.

При этом важно понимать, что обработка необходима даже в случае, если поверхность находится под слоем металла.

Столешница обычно покрыта листом металла толщиной не менее 2 мм для обеспечения нужной степени защиты от повреждений. Но выполнять эту деталь полностью из железа нет необходимости. Кроме дополнительных затрат на материалы, такой выбор ухудшит характеристики слесарной установки, так как при динамических нагрузках возникнет заметная вибрация. Чтобы ее минимизировать, столешницу размещают на деревянной «постели», которая ее поглощает.

При настиле деревянной подложки существует ряд хитростей, которые делают слесарный верстак более устойчивым и удобным. Во-первых, выбор досок лучше сделать в пользу шпунтованных. За счет пазов они хорошо поглощают вибрации и не деформируются в течение долгого времени. Во-вторых, укладку нужно производить не в длину, а в ширину. Большее количество стыков положительно скажется на динамической устойчивости. А их ровная поверхность позволит разместить металлическое покрытие без пустот внутри столешницы.

С учетом выше написанного, можно сделать вывод: сделать верстак слесарный металлический или деревянный — выбор индивидуальный. Зависит он от ряда факторов. Однако если решение о самостоятельной сборке принято, то эта дилемма не является принципиальной, так как любую конструкцию возможно выполнить под практически любые запросы.

Сборка слесарного верстака

Этап сборки включает ряд необходимых действий, особенности которых зависят от выбора материалов. Поэтому нужно рассмотреть детально каждый из вариантов.

Слесарный верстак из уголков

Для достаточно громоздкой модели длиной до 2,5 м и шириной не более 80 см подойдут уголки толщиной от 5 мм и ребром не менее 30 мм. При этом использование уголка 3 мм для меньших габаритов нежелательно из-за низкой устойчивости к нагрузкам. Крепление производится по составленной схеме с помощью болтов. Если слесарный верстак подразумевается стационарным, его заранее прикрепляют к полу с помощью болтов или шурупов.

Для столешницы необходимы лист железа и доски, которые по периметру укрываются уголками для обеспечения безопасности и сохранности. Важно заранее продумать полки для инструментов. Стоит отметить, что в случае варианта из уголков не нужно утяжелять слесарный верстак слишком громоздкими ящиками. Достаточно обычных фанерных досок, а уголок для их крепления можно выбрать толщиной 3 мм. Подобный самодельный слесарный верстак станет незаменимым как в профессиональной мастерской, так и в обычном гараже.

Важно заранее продумать полки для инструментов. Стоит отметить, что в случае варианта из уголков не нужно утяжелять слесарный верстак слишком громоздкими ящиками. Достаточно обычных фанерных досок, а уголок для их крепления можно выбрать толщиной 3 мм. Подобный самодельный слесарный верстак станет незаменимым как в профессиональной мастерской, так и в обычном гараже.

Слесарный верстак из профтрубы

Сварочный верстак рассчитан на высокие нагрузки при выполнении слесарных работ и требует больше времени на изготовление. Прежде чем приступить к монтажу, следует подумать о необходимости его сооружения. Возможно, подойдет облегченный вариант, так как столь серьезных нагрузок просто не возникает. Например, для гаража можно выбрать мобильный слесарный верстак, который можно перемещать. Он не загромоздит все пространство. Еще один вариант — складная модель, которая за счет выдвижных деталей сохранит простор в рабочем помещении.

Если все же есть необходимость и желание сварить слесарный верстак, то можно сразу рассмотреть вариант с дополнительным рабочим экраном. Это позволит увеличить полезное пространство, поможет создать необходимый уровень освещения и позволит обустроить рабочее место таким образом, чтобы весь инвентарь находился в зоне досягаемости. Сварочный верстак своими руками, сделанный с определенной степенью подготовки и знаний, прослужит не одно поколение.

Это позволит увеличить полезное пространство, поможет создать необходимый уровень освещения и позволит обустроить рабочее место таким образом, чтобы весь инвентарь находился в зоне досягаемости. Сварочный верстак своими руками, сделанный с определенной степенью подготовки и знаний, прослужит не одно поколение.

Деревянный слесарный верстак

Облегченная конструкция, которая не уступает по устойчивости и сроку службы. Как сделать ящики из дерева более безопасными? Важно помнить о необходимости обработки всех поверхностей огнеупорной пропиткой, а для потенциально пожароопасных объектов использовать другие места хранения. Деревянные ящики даже в случае необходимой тщательной обработки могут воспламениться — не стоит об этом забывать.

Размещение необходимых инструментов

Нужно заранее продумать не только количество и объем ящиков, но и подумать над размещением стационарных установок. Это могут быть различные электроинструменты. Рассмотрим как закрепить тиски на верстаке в качестве примера, так как они чаще всего оказываются в списке необходимых.

Любой стационарный инструмент закрепляется в углу, чтобы вся нагрузка равномерно распределялась по продольным линиям.

При этом при сборке стоит заранее предусмотреть более частую установку стоек в районе крепления. Для начала вваривается или ввинчивается установочный болт, который должен упираться в основу. После этого тиски закручиваются и делается предварительная разметка. После просверливания отверстий в помеченных местах, инструмент фиксируется окончательно на все четыре болта.

Как видно из описания, сооружение слесарного верстака своими руками потребует времени и определенных знаний. Однако при всей видимой сложности процесса, выбор в пользу готовых моделей скорее всего принесет крупные финансовые затраты при отсутствии должной степени удовлетворения покупкой.

Столярный верстак своими руками — инструкция, чертежи и размеры

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Подготовительные мероприятия

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ. Вариант Б – стационарный верстак. Его отличительная особенность – массивность. Такие столярные столы в основном нужны тем, кто часто занимается распиловкой (роспуском) пиломатериалов – габаритных досок, бруса или бревна. На практике же мастера-любители устанавливают их на участке лишь на период строительства дома или хозяйственной постройки. После завершения работ они используются нечасто – для «грубых» технологических операций. Для частного дома такой верстак нужен, а вот для гаража (учитывая небольшие размеры бокса) вряд ли подходит. Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Он пойдет на каркас (раму) верстака. Сечение выбирается в соответствии с размерами конструкции. Для стола большого – не менее 100 х 100. Если же он компактный, для универсального применения, можно ограничиться заготовками 100 х 70 (50). Они же отлично подойдут для различных перемычек. Размеры бруса смотрите здесь. Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб. Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Советы:

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Слесарный верстак в гараж своими руками: необходимый инструмент, оборудование, материалы

Обязательным атрибутом для выполнения работ, требующих применения инструмента — газового ключа, ножовки, дрели, тисков — является рабочий стол или верстак. Изготовить верстак своими руками с учетом своих пожеланий и потребностей вполне по силам большинству хозяев при наличии нужных материалов и инструмента, а выполнить задачу обустройства личного рабочего места проще владельцам гаражей.

Рабочий стол для гаража

Прежде всего следует определиться, какой верстак планируется изготовить. Слесарный металлический верстак своими руками — основной вариант среди существующих, им оборудуют свои гаражи подавляющее большинство автомобилистов.

Следующий популярный, но менее распространенный вариант — верстак столярный деревянный — своими руками могут собрать те, кто занимается ремонтом и изготовлением мебели или столярных изделий. Оборудованный таким верстаком гараж обычно просто преобразуется в столярную мастерскую.

Возможен и вариант универсального верстака, оснащенного соответствующим оборудованием как для слесарных, так и для столярных работ.

Стоит отметить, что оборудование гаража своими руками — процесс творческий и постоянный. Как правило, самодельные верстаки любого назначения комплектуются различными встроенными или навесными полками для хранения инструмента, заготовок и материала.

Изготовление верстака своими руками

Габариты гаража в большинстве случаев ограничивают и габариты верстака. Для выполнения стандартного набора домашних работ вполне достаточно рабочего стола со следующими размерами: высота 850−1000 мм, ширина 550−650 мм, длина 1000−1200 мм. Для его изготовления потребуются следующие материалы:

- Уголок 50×50 мм

- Лист 4 мм

- Лист 10 мм

- Электроды Ø3,4 мм.

Если планируется оборудовать верстак выдвижными ящиками или полки, то дополнительно потребуются:

- Уголок 25×25 мм

- Лист 2 мм.

Чтобы определиться с количеством материала, нужно выполнить чертеж или эскиз конструкции с определенными размерами.

Сборка конструкции

Сборка начинается со столешницы. На выставленные по уровню бруски или толстые доски уложить лист. Желательно изготовить рабочую поверхность из цельного куска, но можно из 2-х, максимум из 3-х, не более, иначе будет сложно обеспечить плоскостность поверхности. В этом случае под линии стыка нужно подложить дополнительные бруски, а на кромках стыкуемых листов болгаркой сделать фаски под сварку с нерабочей стороны листа.

Чтобы максимально исключить коробление листа при сварке, лучше просверлить в нем необходимое количество отверстий под гвозди и прибить лист к брусьям на время сборки и сварки. Отверстия по окончании работ можно заплавить и зачистить, а можно и оставить так, как есть.

На собранной поверхности делается разметка под опорную рамку из уголков или сразу выкладываются приготовленные уголки и разметка делается по ним. Если поверхность собрана из частей, разметка необходима для выполнения прихваток. Прихватки делаются с шагом 80−100 мм, в местах наложения уголков на кромки стыкуемых частей сварку нужно выполнить сразу на ширину уголка с зачисткой шва.

Режим сварки — величина тока и скорость — подбираются в зависимости от диаметра электрода для полного проплавления на толщину листа. Эти режимы лучше подобрать заранее на обрезках листа, а режим для сварки листа 4 мм подойдет для сборки и сварки всех элементов конструкции — уголка с листом и уголков между собой.

При сборке рамки нужно обеспечить отступ от края листа на 20−30 мм, с лицевой стороны можно отступить на 50−60 мм. Выложенную рамку нужно плотно прижать к листу. Для этого можно воспользоваться подручными грузами, а можно повторить крепление гвоздями к брусьям. Времени это займет немного, но вполне обеспечит необходимую жесткость конструкции. Рамку предварительно крепят к листу прихватками. Кроме контура в рамке нужно установить один или два внутренних уголка.

Дальнейшую сборку можно выполнять различными способами:

- Собранную столешницу из листа с рамкой полностью обварить, затем установить опоры. В этом случае по ходу сварки можно контролировать плоскость стола, при необходимости выполнять правку.

- Опору верстака, включая рамку, можно собрать отдельно. Все элементы в процессе сборки также выкладываются на бруски, раскрепляются. Перед прихваткой и перед окончательной сваркой нужно проверить соответствие размеров по диагоналям.

- Можно собрать всю конструкцию верстака на прихватках с последующей окончательной сваркой. Постоянный контроль геометрических размеров обязателен и в этом случае.

Для установки тисков, обычно на левом углу стола, приваривается дополнительная пластина толщиной не менее 10 мм. Толщина зависит от габарита и веса самих тисков. Эту пластину можно использовать и для крепления других рабочих элементов слесарного станка — сверлильной машинки или заточного станка.

Варианты изготовления верстака

Как правило, обычно хозяева изготавливают металлический верстак. При этом для изготовления рамы или основания могут использоваться и другие виды проката, кроме уголка — труба, квадратный или прямоугольный профиль.

Для изготовления столешницы можно использовать деревянные конструкции — столешницу со старого стола или снятое при ремонте дверное полотно. Плоскость рабочей поверхности в этом случае уже обеспечена, остается надежно обшить ее металлическим листом.

Слесарный верстак из дерева своими руками можно сделать и целиком на основе старого кухонного стола с готовыми полочками и выдвижными ящиками. В этом случае, кроме обшивки рабочей поверхности, потребуется и общее укрепление конструкции с помощью любого имеющегося в наличии металлического проката.

Оцените статью: Поделитесь с друзьями!Как сделать слесарный верстак своими руками чертежи

Как сделать слесарный верстак своими руками, чертежи под рукой, необходимый инструмент и материалы имеются, теперь можно спроектировать и изготовить конструкцию для комфортной работы в мастерской, опираясь на предложенный материал.

Начнем с подготовительного этапа, посмотрим на конструкцию в разрезе

• каркас (уголок металлический 35 х 35 х5 (мм)) ГОСТ 8509-93

• стальной лист 1,5 … 2,0 (мм) ГОСТ 19903-74

• элементы каркаса (уголок металлический 20 х 20 х 3(мм))

• обрезная доска (50 х 100 х 700 (мм))

• обрезная доска (20 х 100 х 690 (мм))

• металлический ящик

• фанера (10 х 530 х 680 (мм)) ГОСТ 3916.1-96

Приступаем к изготовлению слесарного верстака своими руками.

КАРКАС

А) металлические уголки 35 х 35 х 5 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2; 1700 – 4; 700 – 4; 500 – 4.

Б) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 700 – 12; 690 – 2; 545 – 2.

В) металлические пластины, размерный ряд в (мм) – (шт): 5 х 67 х 67 – 8.

Вырезаем все детали по размерному ряду.

В металлических пластинах (по углам) просверлим четыре сквозных отверстия диаметром восемь миллиметров.

Квадратные металлические пластины, приваренные к уголкам (ножкам), сделают конструкцию верстака более устойчивой, а отверстия в пластинах, позволят закрепить ее к бетонному полу помещения. Дополнительное крепление верстака к полу, придаст неподвижность и хорошую жесткость конструкции, что в свою очередь улучшит рабочие характеристики слесарного верстака, сделанного своими руками.

Сварим каркас, сгладим абразивным кругом сварные швы, покроем каркас защитным лакокрасочным слоем.

СТОЛЕШНИЦА

А) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2.

Б) листовой металл, размерный ряд в (мм) – (шт): (1,5 … 2,0) х (1704) х (704) – 1.

В) обрезная доска, размерный ряд в (мм) – (шт): 50 х 100 х 700 – 17.

Обработаем обрезные доски огневым и биологическим защитным составом и уложим их в верхнюю рамку каркаса.

Сверху на доски, кладем листовой металл и накрываем его рамкой, сваренной из уголка.

По периметру стола сверлим сквозные отверстия диаметром шесть миллиметров и сжимаем наш «сэндвич» заклепками или винтами с гайками.

ПОЛКИ

Верхнюю – изготовим из обрезных досок, нижние – из фанеры. Весь материал обработаем аналогичным составом.

ВЫДВИЖНОЙ ЯЩИК

Изготовим детали из листового металла толщиной 1,5 … 2,0 (мм) по представленным чертежам.

Внутри ящика можно сделать органайзер для хранения всякой мелочевки.

Теперь мы имеем представление о том, как сделать слесарный верстак своими руками, чертежи в наличие. Осталось только настроиться и приступить к выполнению работ.

В дальнейшем, боковые стенки стола, можно закрыть металлическими пластинами и навесить спереди двери.

Устанавливаем на стол трубогиб для профильной трубы, тиски и различные приспособления. Навешиваем на стены полки.

Все, рабочее место готово. Можно приступать к работе и получать удовольствие.

Заказать чертеж

Поделитесь с друзьями!

Изготовление универсального верстака для мастерской своими руками

Большинство домашних мастеров, коими является основная масса подписчиков и посетителей нашего сайта, в той или иной степени уже решили задачу организации своего рабочего места, устроив удобные верстаки в своих мастерских и на балконе.

Но есть и те, кто присматривается к домашнему рукоделию, пробует на зуб эту универсальную профессию, включающую в себя множество специальностей, становящуюся очень полезным для семьи хобби.

В первую очередь эта статья для них, но возможно она будет полезна и тем, кто уже нашел себя в роли самоделкина и, определившись с основными видами работ, может со знанием дела заняться обустройством домашнего верстака для мастерской своими руками.

Типы верстаков для мастерской

Верстак – это стол для проведения различных специализированных работ по обработке разных материалов. Соответственно, в зависимости от того, с каким материалом придется работать и какие операции осуществлять, верстаки отличаются друг от друга размерами, конфигурацией и материалом изготовления. По виду обрабатываемых материалов верстаки подразделяются на:

- столярные;

- слесарные;

- комбинированные.

Исходя из конструктивных особенностей, к ним добавляются такие типы:

- универсальный;

- складной.

Складные универсальные верстаки выпускаются разными фирмами с различным перечнем функций, а отличительной особенностью, в первую очередь, является их мобильность. Поэтому, если вы свой опыт домашнего мастера конвертируете в денежные знаки за пределами своей квартиры или двора своего дома, то можете, либо подобрать себе универсальный складной верстак заводского изготовления, либо, проанализировав ряд конструктивных особенностей той или иной модели, изготовить его своими руками.

А вот для домашней мастерской подойдут более массивные верстаки и здесь возможны три варианта:

- столярный верстак с возможностью выполнения ряда слесарных операций;

- слесарный верстак с возможностью выполнения ряда столярных операций;

- комбинированный верстак.

Сразу отметим, что последний вариант не является лучшим решением, так как он не позволяет в полной мере качественно выполнять и столярные, и слесарные виды работ, а лишь относительно приспособлен для их производства, поэтому первые 2 варианта, на наш взгляд предпочтительнее. Именно эти варианты мы и рассмотрим в примерах для самостоятельного изготовления.

Изготовление простого верстака для гаража своими руками

Самым простым верстаком для домашней мастерской будет достаточно мощный стол с небольшим набором дополнительных функций: ящики, полочки т.п. для складирования инструмента и реманента.

Хорошо, если есть возможность его незначительной трансформации для выполнения работ по металлу или по дереву, но об этом – ниже.

Для создания такого верстака мы возьмем деревянные бруски 40х80 и вырежем 4 ножки: 2 шт. длиной 700 мм, 2 шт. длиной 750 мм и 2 нижние перемычки длиной 500 мм. Для 2-х верхних перемычек той же длины мы использовали имеющийся в хозяйстве брусок 40х100.

Он также пойдет для верхней обвязки основания нашего верстака спереди, с длиной 1400 мм по низу и 1600 мм по верху. А сзади мы используем обрезную доску 40х150х1600, но все длинномерные заготовки нам понадобятся позже.

Если у вас имеется инструмент для изготовления шиповых соединений, воспользуйтесь им, как это сделали мы.

Если нет, то изготовьте их вручную или можете соединить детали встык с использованием накладного металлического крепежа.

Соберите боковые стойки как показано на фото ниже.

После этого можно приступать к сборке всей станины.

Центральная перемычка внутри станины, изготовленная из того же бруска 40х80, закрепленная на небольших деревянных кронштейнах 40х40х180, кроме упрочнения конструкции, выполняет функцию упора для двух тумбочек с ящиками от старых письменных столов, которые мы решили использовать в нашем верстаке.

Для рабочей поверхности верстака также мы использовали имеющуюся у нас ламинированную поверхность из ДВП. К передней кромке мы прикрутили на металлических пластинах доску, которая защитит ее край от вылущивания в процессе эксплуатации. Она же послужит основой для крепления небольших слесарных тисков со струбциной

Крепление рабочей поверхности к станине мы осуществили на металлических уголках и получили достаточно мощный верстак общего назначения для нашей домашней мастерской.

Изготовление столярного верстака с доработкой для выполнения слесарных работ

Если вы в основном работаете с деревом, то логичным будет изготовить столярный верстак и сделать некоторые доработки конструкции для слесарных операций.

Традиционный столярный верстак для мастерской имеет отработанную столетиями конструкцию, которая практически не претерпела существенных изменений вплоть до наших дней. Его основу составляет массивная станина на шиповых соединениях, с использованием клиньев для подтяжки в случае усыхания, мощной (часто наборной) столешницы с заглубленным лотком для сбора стружки и инструмента, и двумя тисками-зажимами для крепления заготовок.

Габариты такого верстака выбираются в зависимости от максимальной длины заготовок, которые будут на нем обрабатываться. Если вы собираетесь самостоятельно изготавливать деревянные двери, то длина верстака должна быть не меньше 2,5 м, а ширина не менее 0,8 м, иначе ваша работа на нем превратится в каторгу. Верстак моего деда – лучшего столяра в округе минимум на 50 км во всех направлениях – был 3000х1000 и он говорил, что для изготовления больших рам для веранд ему не хватает сантиметров 20 по ширине.

Размеры школьного столярного верстака 1200 х 500 х 750. Если габариты в плане вас устроят, и вы готовы потратить на него около 13 тыс.р., то высоту можно подогнать, прикрутив к ножкам бруски соответствующих размеров. Но также можно рассмотреть альтернативные варианты.

Собственно говоря, это вариации на тему одного и того же столярного верстака для мастерской с различным материалом для столешницы, наличием или отсутствием ящиков, полочек и разными механизмами тисков. Теперь по порядку:

1. Станину делаем из сухого соснового пиломатериала 40-50 х 80-100 мм, рассчитав высоту под свой рост. Если ваш верстак будет установлен в помещении, где не будет резких перепадов влажности, то соединение его элементов можно производить любым удобным способом, хоть и встык с использованием фиксирующих металлических пластин и уголков.

2. Столешницу можно делать из готовых клееных деревянных щитов, продающихся в большинстве строительных супермаркетов, или склеить из строганных брусков толщиной не менее 50 мм самостоятельно при помощи клея ПВА, соорудив несложное зажимное приспособление. Важно помнить, что верхняя сторона будущего верстака должна быть максимально ровной. Также для столешницы можно использовать толстослойную фанеру, но торцы ее, все же, желательно оклеить деревянными рейками из дуба, бука или ясеня.

3. Для крепления зажимных механизмов низ столешницы верстака наращивается брусками соответствующих размеров. Наиболее популярны такие зажимные приспособления:

— столярный ходовой винт с двумя направляющими чешского производства Tr 24*5, 390/205 по цене ок.3 тыс.р.

-испанские тиски столярные Piher, 150 мм стоимостью ок. 2 тыс.р.;

-можно также самостоятельно изготовить некое их подобие, использовав шпильку диаметром 14 – 16 мм, которая конечно таких усилий, как тиски не передаст, но зато сделает ваш зажим исключительно экономичным и ремонтопригодным, ввиду своей дешевизны;

-или изготовить еще более простое прижимное устройство из тех же шпилек, но ввиду отсутствия направляющих, поставить по 2 таких зажима на одни тиски.

4. Отверстия для колышков-упоров делаете в двух направлениях напротив ходового винта тисков. Также полезно сделать их по всей поверхности столешницы параллельно друг другу для уверенного крепления габаритных изделий.

5. Крепите столешницу верстака к основанию на мощных металлических уголках и, если не планируете его передвигать, при их же помощи крепите его к полу.

И с первой задачей варианта верстака, описываемого в этом разделе статьи, вы успешно справились.

Теперь, несколько вариантов приспособлений для выполнения слесарных работ на таком верстаке.

- Самый простой из них – сделать накладку из стали толщиной 3 – 5 мм с обрамлением из стального уголка, сохраняемой отдельно от верстака или же прикрепленной к нему на петлях и опускаемой на столешницу при необходимости.

- Основным атрибутом слесарного верстака являются слесарные тиски. В этом случае мы рекомендуем использовать тиски с крепежом, не требующим прохождения через столешницу верстака.

Можно конечно подогнать под крепеж тисков отверстия для упоров, но при толстой накладке обойтись и без этого. Также интересен вариант крепления слесарных тисков непосредственно на столешницу столярного верстака при помощи переходного бруса-подставки и мощной струбцины.

А накладку при этом делать не на всю площадь верстака. Вариантов – масса, выбор за вами.

Доработка слесарного верстака для выполнения столярных работ

Зачастую, особенно если в хозяйстве имеется автомобиль и гараж, основным верстаком является слесарный.

Процесс его изготовления мы в этой статье рассматривать не будем, а вот о простых способах его адаптации для выполнения столярных работ расскажем, тем более что это вовсе не сложно. Для полноценного использования вашего слесарного верстака в качестве столярного нужно будет демонтировать слесарные тиски, и изготовить несколько не сложных приспособлений.

Рассмотрим их подробнее.

1. Из первого рисунка ниже нам при доработке слесарного верстака будет интересен в первую очередь боковой упор (1), который не сложно сделать съемным. А вместе с отверстиями для нагелей (14) по переднему торцу верстака (а это может быть цельная съемная конструкция) и подходящим клином, мы получим простое и надежное устройство крепления доски к верстаку. Можно просто изготовить закрепляемую при помощи заглубленных струбцин деревянную накладку, со всем, изображенным набором креплений заготовок и понимать, что на ее толщину поднимется уровень рабочей поверхности, который можно компенсировать соответствующей высоты трапиком у верстака.

О заднем упоре и говорить нечего, он просто выполняет поддерживающую функцию для длинномерных заготовок.

2. Можно изготовить накладную доску для строгания с универсальным упором, изображенную на втором рисунке. Наращивая высоту упора (или меняя его в зависимости от высоты обрабатываемого бруска) и прикрутив с нижней стороны брус для упора о правый край верстака, мы получим самое простое приспособление, превращающее слесарный верстак в столярный.

3. Чуть более сложная накладка с достаточно мощным вариантом закрепления заготовки, позволяет также решить эту задачу. Единственное, что мы бы рекомендовали в этом случае – также прикрутить с правой стороны упор и толщину выбрать не менее 50-70 мм для более надежного крепления передних колышков и достаточного заглубления замка и прижима.

Способ установки на верстак двух последних приспособлений для строгания изображен на схеме:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Изготовление слесарного верстака своими руками

Приобрести оборудование для домашней мастерской достаточно дорого. Такая возможность бывает далеко не всегда. Однако можно самостоятельно изготовить различные предметы и приспособления. Верстак слесарный своими руками — разумное решение и немалая экономия.

В домашней столярной мастерской не обойтись без слесарного верстака. Он представляет собой специальный стол. На нём производится обработка деревянных деталей, сборка, отделка. На таком столе можно фиксировать заготовки в нужном положении и производить требуемые операции. При этом работа может осуществляться электрическими и механическими инструментами.

Устройство стандартного верстака

Состоит такой стол из крышки и несущей рамы. Это самая простая конструкция. Спереди и сзади он оснащён тисками. В них, как и в самой крышке имеются специальные отверстия. Они требуются для того, чтобы можно было устанавливать в них различные прижимы и упоры разного сечения и высоты, в зависимости от размеров обрабатываемого изделия. При помощи тисков заготовка устанавливается и прочно фиксируется. Также верстак слесарный может быть оборудован ящиками и полочками для инструментов. Это очень удобно во время работы. Средние габариты верстака для домашней мастерской составляют примерно 0,8-1 м в ширину и более 2 м в длину. Высота около 0,8-0,9 м.

Разновидности конструкций

Каждая из разновидностей стола для обработки заготовок имеет свои отличительные особенности. В зависимости от типа работы и предназначения верстаки подразделяются на:

- слесарные;

- столярные;

- универсальные.

На столярных верстаках производится только обработка деревянных заготовок и деталей. Они не

отличаются повышенной прочностью. Слесарные же, напротив, высокопрочные, на них обрабатываются металлические изделия. Универсальные верстаки предназначаются для разных работ. Поэтому столешница на них бывает как деревянной, так и металлической.

Разные модели имеют неодинаковую конструкцию. Классический верстак состоит из крышки, называемой также столешницей, и опоры – подверстачья.

Столешница может крепиться к опоре различными способами. Верстаки бывают как бестумбовые,так и с одной, двумя или тремя тумбами. Первые состоят из столешницы, которая установлена на ножках. Они могут быть складными, а также съёмными и регулируемыми по размерам. Однотумбовые верстаки оснащены тумбой с одной стороны, наподобие письменного стола. В ней могут располагаться полки и ящики. Двухтумбовые имеют две тумбы на противоположных сторонах, а между ними установлена поддерживающая перегородка, либо полка. Трёхтумбовые, как ясно из названия, имеют по три тумбы с ящиками или полками с дверцами. В тумбах удобно хранить инструменты, заготовки и т. д., которые во время работы всегда будут под рукой. К столешнице крепятся элементы оборудования для работы: тиски, настольные струбцины и др.

Удобным для домашней мастерской будет раскладной слесарный стол – разборный верстак-трансформер. Использовать его можно в небольшом помещении, это позволит сэкономить место. После окончания работы такой верстак легко сложить и убрать. Трансформеры обычно имеют прочный металлический каркас.

Также если в помещении совсем немного места, есть смысл установить выдвижной мини-верстак. Его после работы тоже можно убирать. Для домашних умельцев подходящим вариантом является стол с откидной столешницей.

Материалы для изготовления

Для сооружения верстака могут быть использованы деревянные и металлические материалы. Верстак столярный обычно делается из дерева. Заготовки для опоры следует выбирать без трещин и сучков. Древесина требуется твёрдых пород. Самым подходящим для этого материалом являются строганные брусья. Для ножек лучше всего подойдут заготовки сечением около 7×10 см. Перемычки следует изготавливать из брусков сечением примерно 5×10 см.

Столешница должна быть прочной, надёжной. Поэтому она делается из крепких досок, которые имеют толщину около 6 см, либо фанерного листа толщиной 2,1 см, это достаточно устойчивый материал. Например, сосновые доски для крышки верстака непригодны. Также можно использовать для её изготовления цельного полотна. Для этой цели вполне подойдёт, к примеру, прочная старая дверь.

Помимо этого потребуются крепёжные материалы. Необходимо подготовить шурупы и болты с гайками, гвозди и др. Важно учитывать, какой верстак планируется изготовить – стационарный или разборный.

На такой конструкции устанавливаются тиски для фиксации деталей. Оптимальный размер их губок должен составлять примерно 5 см. Желательно укрепить их с левой стороны впереди и с правой сбоку. Одни из них должны быть покрупнее, для плотной фиксации и обработки более объёмных деталей. Вторыми можно будет фиксировать детали покороче.

Чтобы обрабатывать металлические изделия и заготовки потребуется верстак не столярный, а слесарный. Изготовить его тоже можно самостоятельно. Имея даже небольшой опыт сварочных работ, домашний мастер справится с этой задачей. Чтобы собрать такую конструкцию, можно воспользоваться имеющимися в мастерской подручными материалами.

Каркас можно сделать из квадратной трубы или уголка. Крышка слесарного верстака должна быть рассчитана на выдерживание тяжёлых механических нагрузок. Её можно изготовить из сухих прочных досок, поверх которых устанавливается покрытие их листа стали толщиной 0,3-0,4 см. Соединить все детали конструкции можно как при помощи сварки, так и болтами. Во втором случае потребуется заготовить необходимые крепёжные элементы.

Инструкция по изготовлению

Перед началом работы над созданием слесарного верстака собственными руками нужно прикинуть и определиться с размерами будущей конструкции. Это зависит от того, для каких работ он будет использоваться, а также и от наличия свободного пространства в мастерской. Затем следует решить, какого типа стол планируется сконструировать. Он может быть с тумбами и полками, или без них. Если мастер намерен оснастить слесарный верстак дополнительными элементами, то нужно определить, одну или две тумбы он собирается установить, их размеры, сколько ящиков, сколько полок в них необходимо встроить. Стол двумя тумбами будет значительно устойчивее, однако и заметно массивнее. Оптимальный размер верстака столярного для домашней мастерской мастерской составляет примерно 2,2×0,75 м. Высота около 0,8-0,9 м. Это средние габариты. Каждый мастер может самостоятельно выбрать наиболее подходящие для себя размеры. Чертежи для изготовления слесарного верстака можно набросать самостоятельно, или найти на специальных сайтах, внеся в них необходимые изменения.

Для домашней мастерской хорошо подойдёт двухтумбовая конструкция. В одной из боковых тумб можно установить ящики, а на месте другой – полки. Чтобы собрать такой слесарный стол потребуется стальной лист для крышки (столешницы), труба профильная (6×4 см), труба профильная с толщиной стенок не меньше 2 мм, а также уголок размером 5×5 см.

Сначала изготавливается каркас. Вырезаются 4 вертикальные стойки для ножек требуемого размера (в данном примере около 0,9 м) из профильной трубы.

Затем нужно изготовить горизонтальные балки, размеры которых также определены. После этого надо сделать заготовки для установки ящиков и полок Их потребуется 10 шт. Чтобы создать рёбра жёсткости, используются стальные уголки. Их необходимо разрезать на части соответственно установленным размерам. Затем сформировать из них силовые каркасы. Уголками также окантовывают столешницу.

Сборка каркаса слесарного стола начинается с того, что заготовки раскладываются на горизонтальной поверхности, выравниваются и фиксируются специальными прихватками. Торцы на них срезаются с помощью болгарки под углом 45, чтобы они идеально точно примыкали друг к другу. Все элементы соединяются друг с другом сваркой в соответствии со схемой.

Получается ровный прямоугольник нужных размеров. После этого по бокам укрепляются ножки. Чтобы усилить линию жёсткости, лучше скрепить ножки при помощи горизонтальных перемычек. Установить их следует примерно на 15 см выше пола. Затем к каркасу тем же методом сварки прикрепляются элементы для полок и ящиков, т. е. устанавливается небольшой внутренний каркас. К нему нужно приварить специальные салазки – направляющие полосы для выдвижных ящиков. После этого укрепляется уголок для крышки. Он приваривается к готовой раме.

Далее выполняется изготовление столешницы столярного верстака. Это можно сделать двумя способами. Первый – укрепление металлического листа непосредственно на готовый каркас. Второй – по всему его периметру укладываются доски или фанера, а сверху устанавливается металлический лист. Такой вариант имеет ряд преимуществ. Прежде всего, доски значительно снижают колебания от вибрации и ударов в процессе работы. Кроме того, препятствует образованию прогибов в поверхности крышки в результате нагрузки.

Доски, перед тем как уложить на каркас рекомендуется обработать специальным составом, чтобы предупредить возможное воспламенение от искр и обеспечить защиту от паразитов. После этого на каркас укладывается металлический лист. Затем сверху по всему периметру нужно уложить уголок (20×20) и прикрепить к основанию. Рекомендуется выбирать для этой цели болты с потайными головками.

Чтобы не допустить появления коррозии готовую конструкцию следует покрыть защитной краской. Но предварительно нужно при помощи шлифовальной машинки зачистить все элементы каркаса собранного верстака слесарного и обезжирить их. Далее покрыть грунтовкой и дать высохнуть. А затем наносить слой краски, которая устойчива к температурным и механическим воздействиям.

Для изготовления ящиков и полочек используется фанера толщиной 1,5 см. Ёе также следует предварительно обработать защитным составом.

Фанерные заготовки для сборки ящиков распиливаются лобзиком. Для скрепления деталей используются саморезы. В них можно при желании установить разделительные перегородки для удобства хранения в них инструментов и подручных материалов. С обеих сторон на ящиках устанавливаются металлические планки, которыми можно будет укрепить направляющие.

На готовом слесарном верстаке обычно устанавливают оборудование: наковальню, тиски, точильный станок и др. Собственноручное изготовление такой конструкции вполне по силам домашнему умельцу. Это потребует времени и определённых усилий, но значительно меньших расходов, чем приобретение готового изделия.

Как сделать верстак своими руками?

Домашним мастерам для разных работ нужен только верстак. Его можно купить, но такой вариант может быть дорогим, лучше сделать самому. А теперь подробно обсудим, как сделать скамейку слесаря своими руками. Ведь если подогнать его дизайн под свои нужды, он будет намного лучше и удобнее заводского аналога.

Верстак — что это?

Для удобной работы с деревом, металлом или другими материалами используйте верстак.Это стол достаточно массивный, чтобы выдерживать огромную механическую нагрузку из-за ручной обработки объекта. Верстак может быть столярным, слесарным и столярным.

Материалы для верстаков

Верстаки могут быть деревянными или металлическими. Для плотника идеален первый вариант, а для слесаря - второй. Часто и металлические, и деревянные верстаки разборные, это значительно упрощает их транспортировку.

Какие виды работ используются на верстаках?

Слесари, собранные своими руками, могут стать отличными помощниками при установке, регулировке, правке, наладке, а также при любых сантехнических работах.Такое оборудование используется везде: от гаражей и подсобок, до СТО и промышленных предприятий. Конструкция любого верстака может быть оснащена необходимыми дополнительными элементами, такими как тиски и осветительные приборы. Помимо них мастера часто устанавливают и другие дополнительные инструменты, необходимые для работы.

Такое оборудование, как верстаки, сделанные своими руками, позволяет значительно повысить эффективность работы, занимая при этом очень мало места в помещении. Часто их проектируют с учетом индивидуальных работ, которые будут проводиться, и даже учитывают площадь помещения для производства или ремонта.Если места мало, можно сделать верстак меньших габаритов, например, с одним шкафом.

Конструктивные элементы скамейки Скамейка

Верстак, собранный своими руками, для удобного крепления должен иметь элемент крепления. Для хранения инструментов в нем должны быть ящики, куда можно все собрать. Кроме того, для удобной работы мастера конструкцию необходимо регулировать по высоте.

Каркас верстака, который называют вершиной, но также и столешница — это его основные элементы.Первая часть сделана из сосны, а вторая — из твердых пород дерева, таких как ясень, дуб и бук. Толщина столешницы должна быть в пределах 60-80 мм. Ширина может достигать 500 мм, все зависит от работы, которая будет выполняться на этом верстаке.

Перед изготовлением верстака нужно определиться, будет он разборным или стационарным. Если планируется конструкция, например, для гаража, ее можно сделать монолитной. В случае, когда необходимо создать верстак, который планируется отнести летом на дачу, а потом привезти обратно, здесь удобнее будет сделать его разборным.В общем, все должно быть продумано.

Часто верстак своими руками делают на металлическом каркасе, сваривая его из труб. Затем, исходя из этого, закрепите доски, являющиеся столешницей. Для удобства работы их нужно покрыть линолеумом, листовым алюминием или обычной фанерой. Это делается для того, чтобы мелкие детали, например, саморезы или гайки, не могли попасть между досками, где их будет сложно достать. Кроме того, необходимо ограждать крышку краями, чтобы детали не соскальзывали с нее.

Для хранения инструментов или других необходимых предметов под столешницей установлены ящики. Каждый мастер выбирает свои размеры индивидуально, исходя из предметов, которые будут созданы или отремонтированы на этом верстаке.

К верстаку своими руками установите механические устройства, необходимо подвести к нему электрическую линию. Если комната большая, стоит сделать ее каркас на роликах, с помощью которых всю конструкцию можно перемещать в нужное место.

Верстак металлический своими руками металлический

Конструкция такого верстака должна иметь твердый каркас, сваренный из металлических уголков или труб.Лучше брать их не круглые, а квадратные. Также стоит подобрать материал для чехла, он должен быть массивным. Ведь только хорошие материалы дадут необходимую жесткость конструкции, чтобы выдерживать большие нагрузки при эксплуатации. Для столешницы также подойдет деревянный пол, обитый листовой сталью, текстолитом или линолеумом. Если на верстаке необходимо провести работы, связанные с ударами молотка или кувалды, то столешница изготавливается из листового металла толщиной примерно 5 мм.На столь мощную конструкцию можно установить такие же тиски, которые надежно удержат эту столешницу.

Конструируя верстак своими руками из строящегося металла, необходимо укрепить конструкцию многочисленными ребрами жесткости. Они позволяют выдерживать удары столешницы и каркаса. К тому же верстак будет тяжелее, что тоже хорошо сгибает металл, потому что его будет очень сложно сдвинуть, если он не закреплен. Естественно, эта модель не разборная, потому что она слишком тяжелая для транспортировки.Этим способом часто делают верстак для гаража своими руками, ведь он выдерживает любые работы.

Под столешницей сделайте ящики для деталей, а также инструмента. Кроме того, трехстороннюю преграду часто делают из металлической сетки или обычного стального листа. Не допустит рассыпания кусков металла (при рубке).

Сделайте верстак

Сначала вам нужно решить, как будет использоваться верстак. Если на нем изготавливают или ремонтируют стальные предметы, необходимо сделать для него металлический каркас.Когда приходится работать только с деревом, можно сделать столярный верстак.

Расположение рабочего места

Чтобы создать комфортную обстановку, нужно тщательно выбирать место в комнате. Желательно, чтобы розетка была закрытой, а освещение можно было установить с нескольких сторон. Все эти нюансы следует тщательно продумать, если изготовленный верстак слесаря установлен в гараже или другом небольшом помещении.

Изготавливаем верстак металлический

Для реализации задуманного нам потребуется:

- уголка;

- металлический профиль;

- доски сушеные и пропитанные;

- сварочный аппарат.

Кроме того, необходимо получить листы из нержавеющей или оцинкованной стали. При необходимости из них будут созданы защитные бортики, чтобы при резке или рубке металла его куски не разлетались. Кроме того, такими листами можно обить столешницу, чтобы ее поверхность была идеально гладкой.

Необходимо нарезать металлические части каркаса по размеру, затем сварить их, строго соблюдая все углы. Необходимо, чтобы слесарный верстак своими руками, чертежи которого здесь представлены, был устойчивым.То есть, создав рамку, как показано выше, вы затем можете добавить, сколько коробок, сторон и всего, что нужно конкретному мастеру для его конкретной работы. Ведь невозможно представить дизайн, который был бы универсальным, но единая база позволяет легко добавить различные индивидуальные конструктивные изыски любого профессионала или любителя.

Если дополнительные полки не нужны, то можно усилить жесткость ребер рамы. Их наиболее выгодное место — десять сантиметров от пола, чуть ниже столешницы или крышки верстака.Также его следует укрепить, чтобы он не деформировался при больших нагрузках от ударов кувалды или молота. Для того, чтобы верстак можно было прикрепить к полу, для его закрепления нужно приварить к концам ножек специальные пластины. Они представляют собой часть квадратной трубы размером 5 x 5 или 10 x 10 см, в зависимости от найденного материала и толщины самих ножек. Проделывают отверстия в той части, которая будет соприкасаться с полом. Затем их приваривают к ножкам готового изделия и через них закрепляют верстак.Так он будет крепко держаться и при работе не двинется.

Когда основная рама готова, можно изготовить верхнюю конструкцию. Для его изготовления понадобятся уголки, из которых нужно собрать крышку, длина которой будет на 10-15 см больше (по бокам) основного каркаса. Это необходимо для того, чтобы зафиксировать тиски в любой нужной точке верстака. Здесь также можно легко сварить экраны, чтобы металл не вылетал при его резке.

Если вы создаете слесарный верстак своими руками, размеры, указанные на чертеже, подойдут большинству мастеров.Однако в зависимости от помещения, в котором планируется установить конструкцию, они могут отличаться. Поэтому повторять образ стоит только в том случае, если для установки такого верстака достаточно места.

В неподвижной столешнице просверлить отверстия для крепления досок. Их предварительно следует покрыть составом от гниения или покрасить. После этого доски обшивают листовым металлом, что даст гладкую поверхность без зазоров. Крепится саморезами.

Чтобы верстак прожил долго и не ржавел, не запачкался. Для этого лучше использовать стойкую краску, которая применяется в автомобильной промышленности.Ведь такое покрытие должно выдерживать огромные нагрузки.

Тиски для верстака

Для удобства работы с деталью или предметом их необходимо хорошо закрепить на верстаке. Для этого используют тиски, которые своими руками устанавливают на изготовленный слесарный верстак (фото представлены в статье). Бывают нескольких видов: ручные, кресельные или имеющие параллельные губки. При разработке проекта следует сразу определиться с типом тисков, под которые целенаправленно подготовить место на поверхности.

Заместители стульев

Так они называются, потому что поверхность, к которой они прикреплены, напоминает стул. Со временем их стали устанавливать на скамейки. Такие муфты используются для тяжелой работы при рубке или рвании металла.

Тиски с параллельными губками

Это три вида губок, в которых передняя губка может двигаться свободно, а также те, которые могут вращаться и нет. Чтобы они дольше служили, на места зажима устанавливают дополнительные накладки с рифленой поверхностью.Прикрепите их винтами, и размер этих накладных губок может составлять от 80 до 140 мм.

Фиксированная ручка имеет прочную губку, а также основание с отверстиями для болтов. Благодаря им всю конструкцию можно плотно прикрепить к поверхности. Всегда выбирайте модели со съемными губками. Ведь при их износе их нужно будет заменить в процессе эксплуатации. Губки должны быть из инструментальной стали, а также иметь выемку, через которую изделие надежно закрепляется. Если их поверхность гладкая, предмет может выскочить, что может его повредить, а это тоже неудобно.

Тиски универсальные

Их назначение — фиксация мелких предметов. Их фиксируют на верстаке или другой поверхности болтами. Их преимущество в том, что их можно не только вращать, но и наклонять в любой плоскости. Их недостаток в том, что конструкция слаба для ударов из-за большого количества движущихся частей. Поэтому их нежелательно использовать там, где необходима мертвая фиксация, потому что они не смогут полностью ее обеспечить. Однако они идеальны там, где нужно во время работы поворачивать заготовку под разными углами.Их часто используют на столярных верстаках.

Сами губки для захвата сделаны из твердой стали, что обеспечивает надежную фиксацию предмета. Однако, чтобы не повредить поверхность детали, устанавливают специальные выступы. Их металл более мягкий, что позволяет не повредить деталь при воздействии на нее.

Как сделать своими руками слесарь, столярные тиски. Изготовление тисков своими руками Чертежи самодельных тисков

Для фиксации деталей при обработке нужны специальные струбцины.Сделать своими руками тиски разного размера несложно; потребуются габаритные чертежи, а также технологическая последовательность работ.