Самодельный станок для заточки ножей фуганка рейсмуса

Заточной станок для строгальных ножей своими руками

В своей работе я руковожусь принципом, когда делаешь «из того, что есть». Так можно свести к минимуму затраты и избавиться от лишних материалов – однако не в ущерб качеству работы и изделию, которое будет изготовлено.

Как сделать заточной станок для строгальных ножей-поэтапно

Результатом стал такой станок. Работа агрегата мне нравится, теперь можно не беспокоится о проблеме заточки ножей.

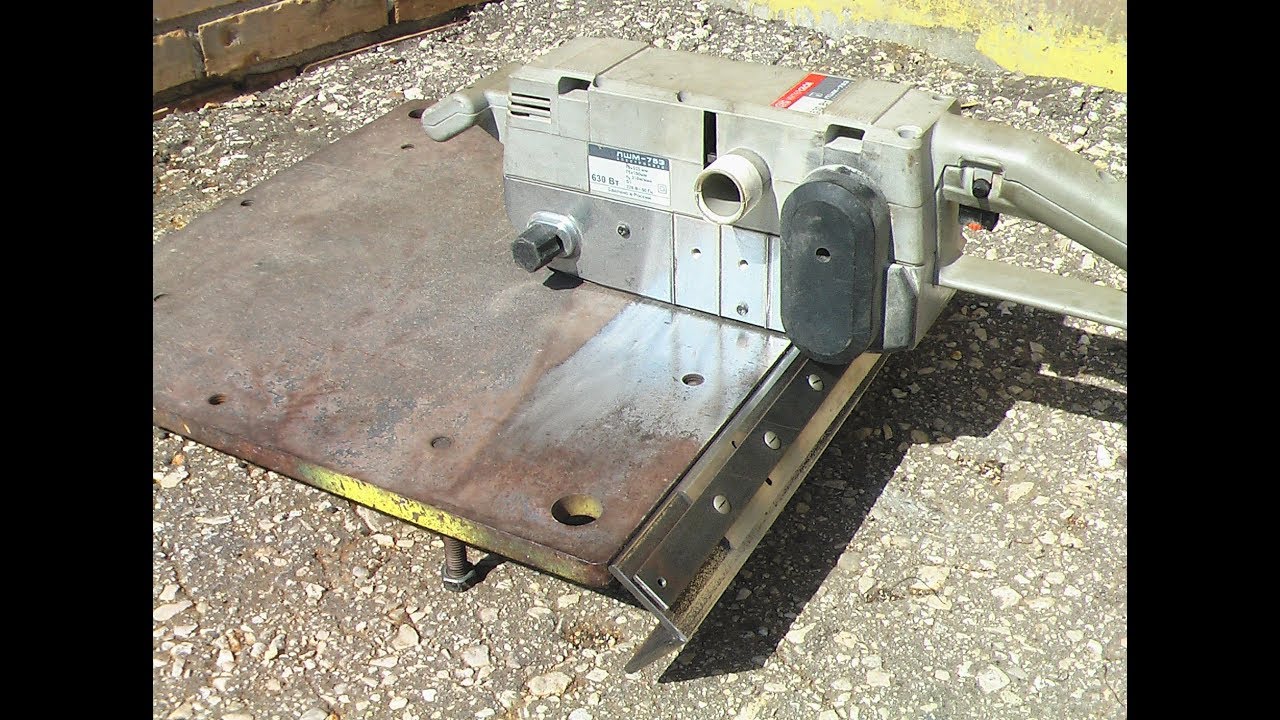

Вопрос силового двигателя решил, взяв ненужную насосную станцию. Используемый из нее двигатель отлично подошел по требованиям для этого станка.

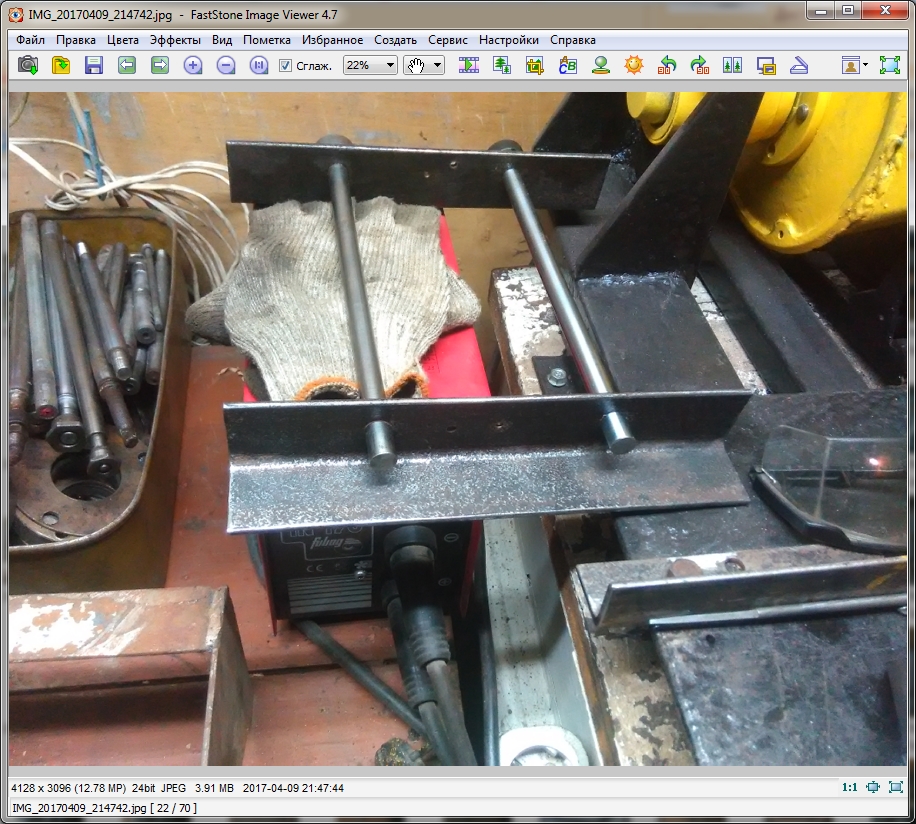

Для изготовления рамы станка использовал профильную трубу 20 х 40. Она была прикручена с помощью саморезов на деревянную основу – так конструкция стала более жесткой, что является очень важным моментом. В центральной части был приварен направляющий профиль с таким же размером. Он направляет движение каретки.

Заточный агрегат выполнен на мощной металлической основе, металл применялся ранее с железнодорожными подкладками для рельсов, которые были обнаружены в мастерской.

После необходимой обработки на основу была установлена направляющая пластина, и на ней – закреплен электрический двигатель в трех точках, в том числе в одной регулировочной. Направляющую пластину относительно опорной я закрепил как подвижную, используя два поршневые пальца от машины «Москвич». Вопрос направляющих валов решил, взяв от КПП УАЗа. Точильный камень к ножу подается при помощи винта, на котором мелкая резьба.

Весь станок двигается по направляющим, где расположены закрытые шарикоподшипники, 4 опорные и 4 направляющие. Конструкция должна быть исключительно точной, без какого-либо минимального люфта.

Камень агрегата выполнен в форме тарелки – благодаря этому заточка делается по всем правилам, предусмотренным для такого ножа.

Нож фиксируется при помощи специального устройства, со сменным углом заточки. Для строгания требуется угол 45–60°. Чтобы зафиксировать нож на устройстве, используются навесы, которые стояли на мебельной гарнитуре.

Регулировать нож во время заточки можно при помощи двух регулировочных винтов, учитывая зазор, который образует пластина ножа и заточный камень.

Я остался доволен надежным и не затратным крепежом.

Завершив регулировки, нужно включить наждак и начать двигать устройство по направляющим, от одного края станины к другому. В процессе нужно понемногу подкручивать винт подачи, но не переусердствовать, чтобы нож не сгорел.

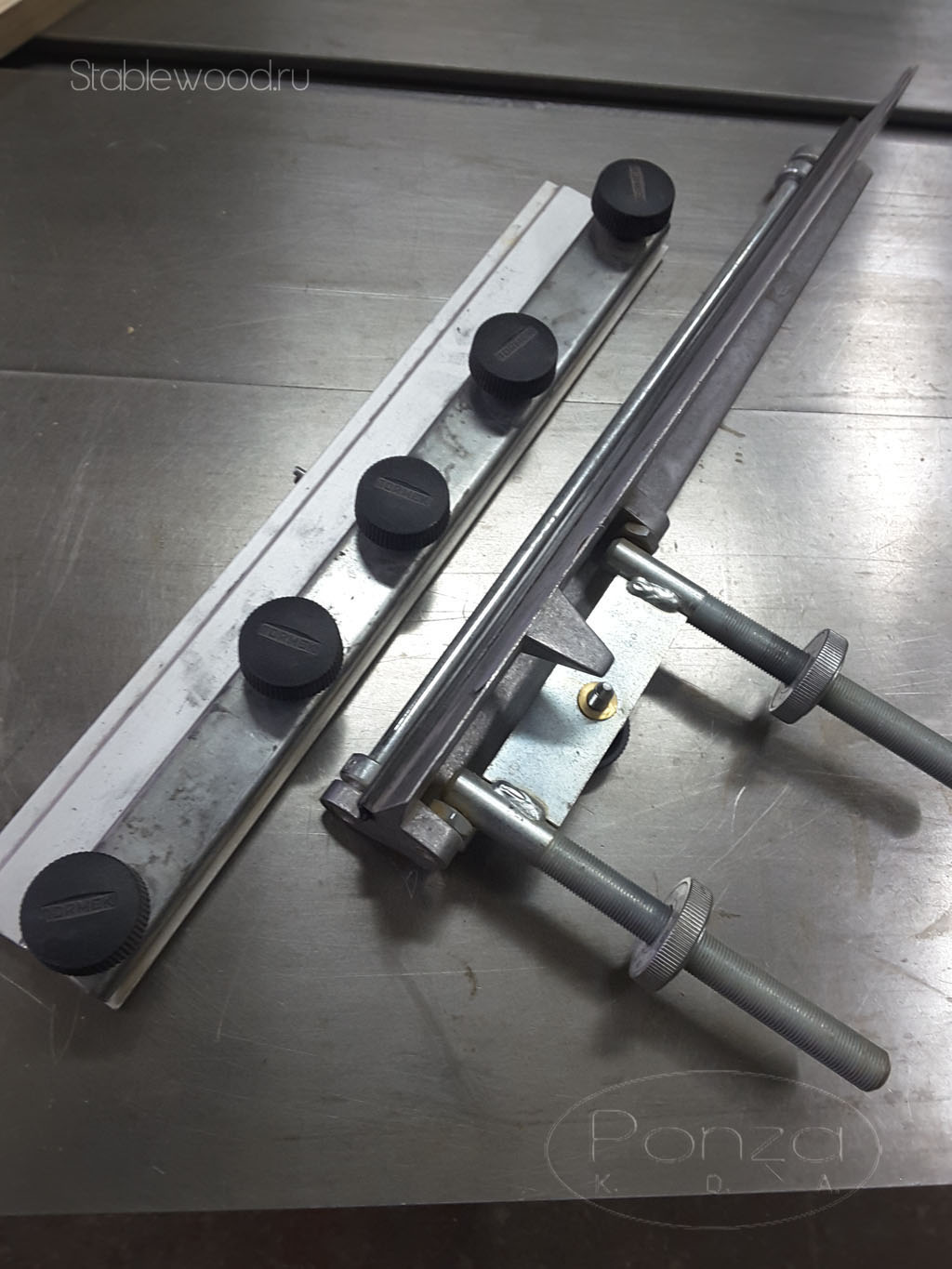

Вопрос с валом под перемещение каретки был решен через заказ соответствующего набора из Китая – комплект вполне подошел. В него вошел 60 см вал, подшипники, соединительная самоцентрирующая муфта, направляющая втулки.

В итоге я могу работать с вот таким устройством – полуавтоматом для заточки ножей, строгальных инструментов.

Здесь работа состоит лишь в подкручивании винта подачи.

Как сделать станок для заточки строгальных ножей?

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности при работе на станке.

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. Конструкции станков также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

Изготовление самодельных станков чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

Самодельный станок для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Как видите, самому сделать станок для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

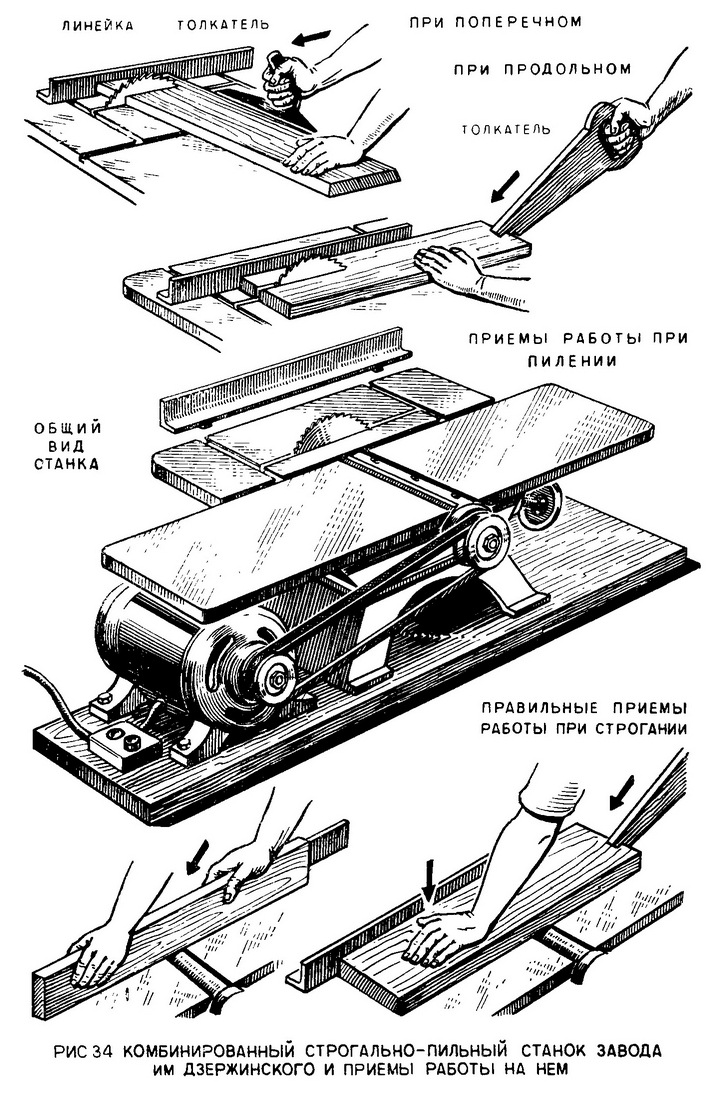

Как своими руками сделать универсальный фуговальный рейсмус

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

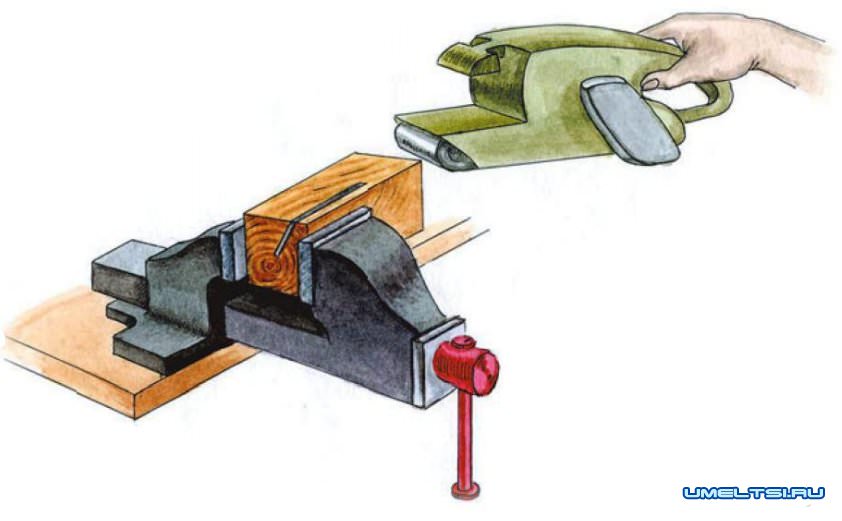

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Рейсмусовый станок своими руками

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод.

При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В. - По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

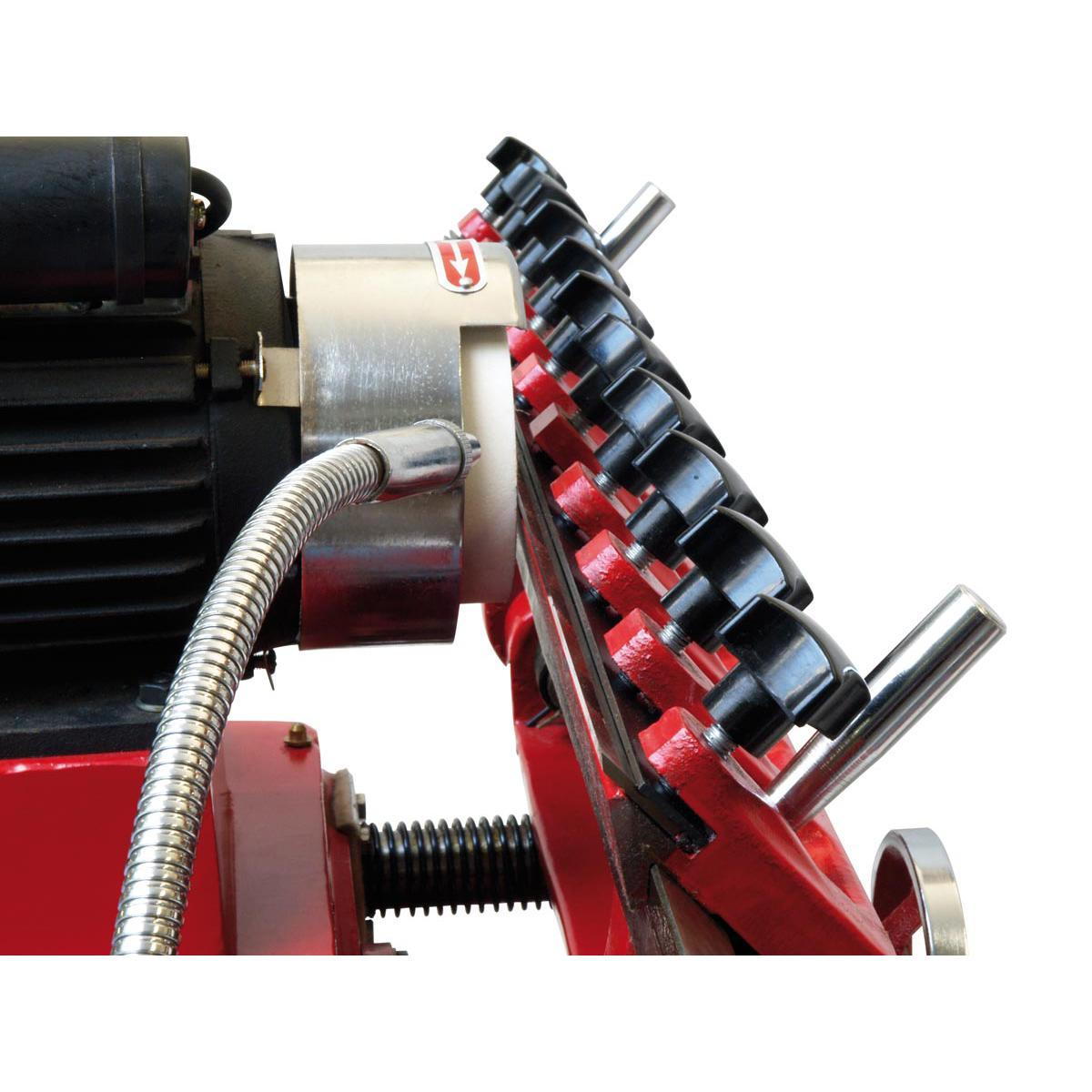

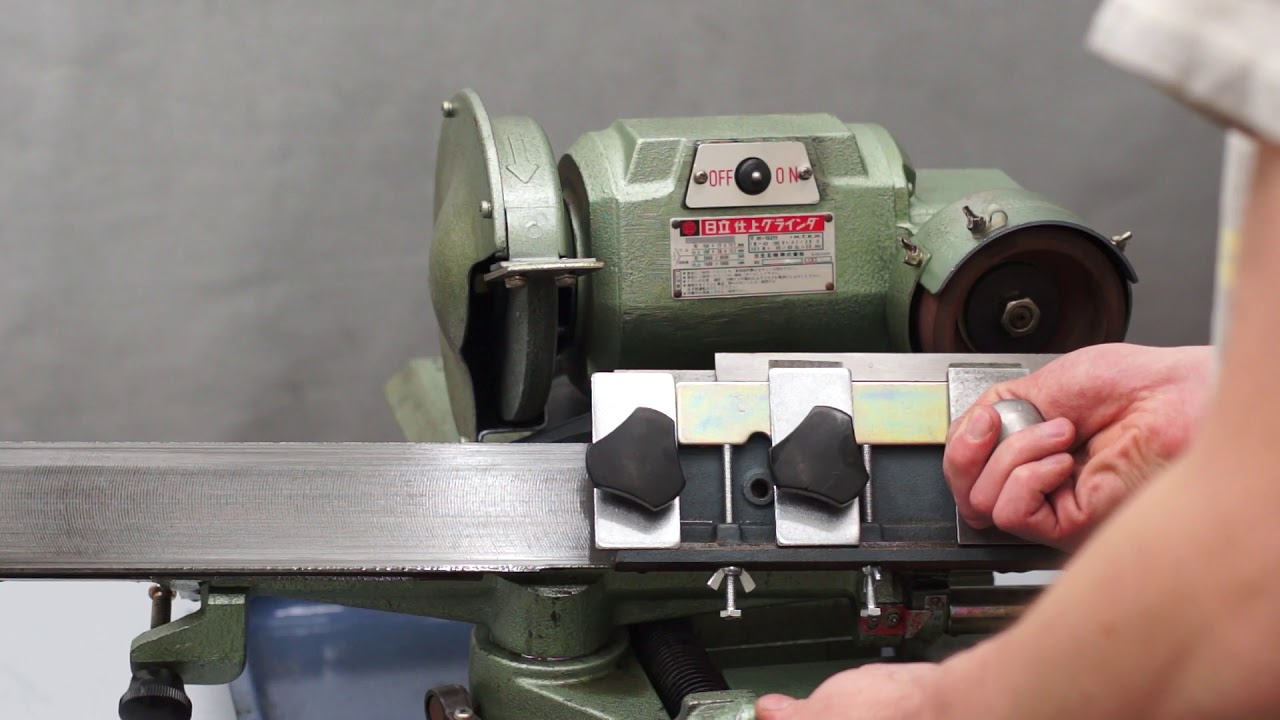

Станок для заточки ножей фуганка и рейсмуса GA 850 Griggio (Италия)

Станок специально спроектирован для заточки прямых ножей. Параллельность держателя ножа и опорной направляющей 0. 025мм. Заточка производится с использованием СОЖ.

025мм. Заточка производится с использованием СОЖ.

Станок затачивает сразу пакет ножей (4 шт.)

Производитель: Griggio

Родина бренда: Италия

| Техническая характеристика | |

Наиб. длина затачиваемых ножей, мм |

850 |

Ширина затачиваемых ножей, мм |

15 — 40 |

Толщина затачиваемых ножей. мм |

3 — 15 |

Угол заточки, град |

35 — 45 |

Размеры шлифовального круга, мм |

125х45х14 |

Частота вращения шлифовального круга, об/мин |

2800 |

Мощность эл. |

0,75 |

Мощность эл.двигателя подачи, кВт |

0,1 |

Напряжение, В |

380 |

Габариты, мм |

1 2 00х540х1200 |

Масса, кг |

1 25 |

Отзывы о Станке для заточки ножей фуганка и рейсмуса GA 850

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

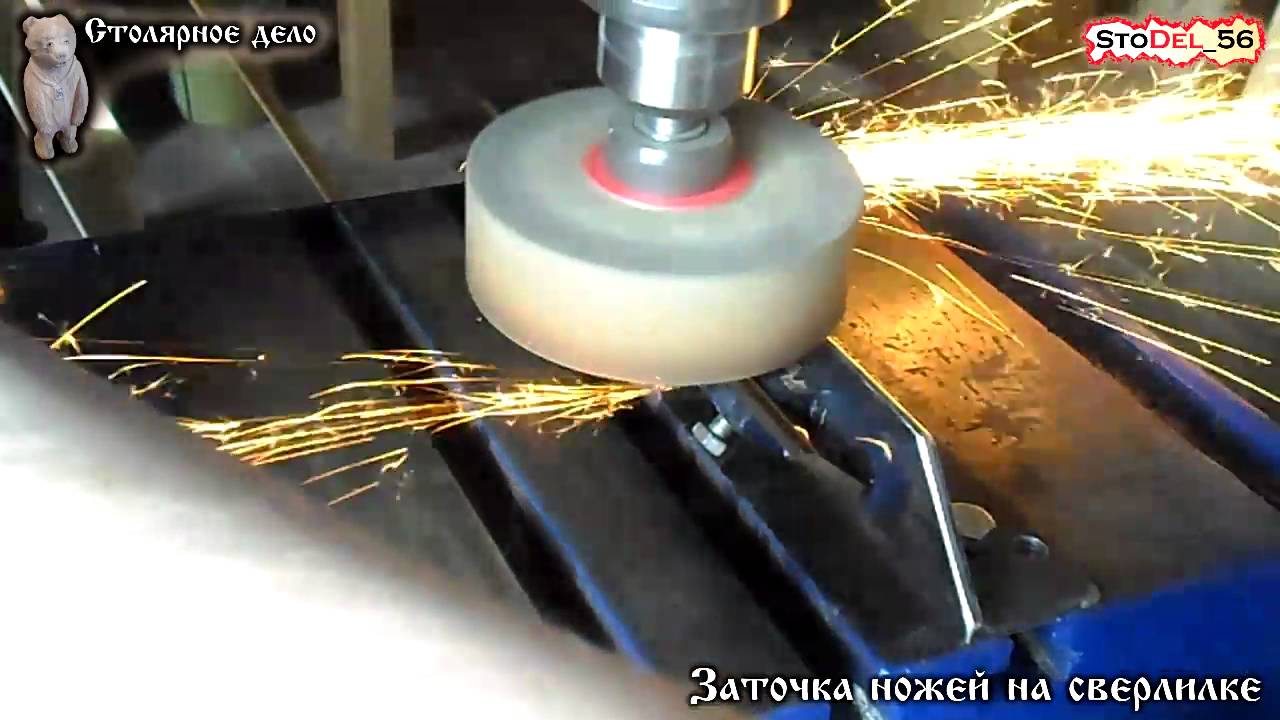

Заточка строгальных и фуговальных ножей на заточных станках

Заточка строгальных и фуговальных ножей

Владельцам строгальных, фуговальных станков и электро рубанков посвящается…..

Каждый обладатель строгальных, фуговальных станков и электро рубанков сталкивался с необходимостью заточки ножей к своему оборудованию. Имея специализированный небольшой станок для заточки строгальных ножей Вам не составит труда это сделать. Так же верным будет обратиться в заточную мастерскую где быстро и недорого заточат Ваши строгальные ножи.

А возможно ли заточить строгальные и фуговальные ножи в домашних условиях?

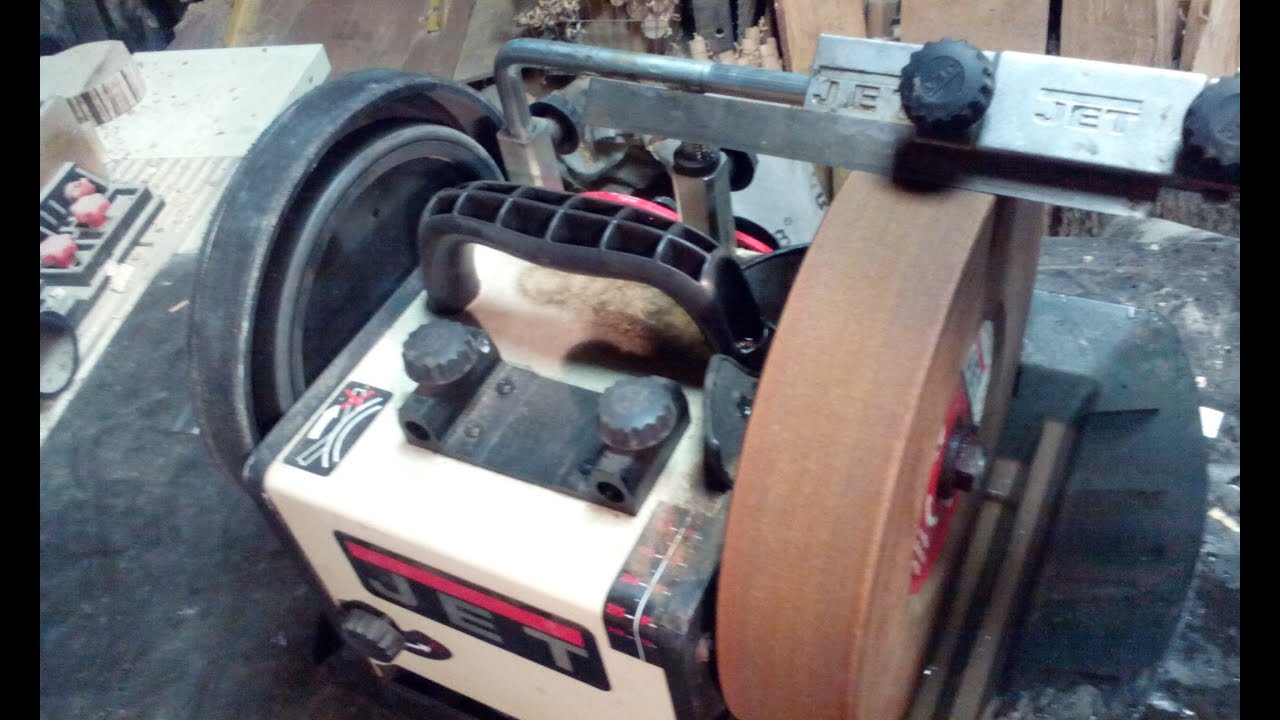

Возможно. И заточить строгальные ножи можно на точиле. Да, на точиле. Но только для этого понадобиться современное низко оборотистое точило (а вернее даже заточной станочек) с водяным охлаждением. Лучшим вариантом является использование Tormek T7.

Лучшим вариантом является использование Tormek T7.

Естественно в ручную такие ножи не точат. Для их заточки используем специальное приспособление Tormek SVH 320.

Для качественной заточки строгальных ножей требуется ровный и не засаленный заточной камень. Выровняем заточной камень Tormek SG 250 при помощи приспособление для выравнивания и правки заточного камня Tormek TT-50 идущего в комплекте к Tormek T7.

После правки сглаживаем заточной камень при помощи бруска для очистки и выравнивания заточного камняTormek SP-650.

Подготовив заточной камень приступим к заточке строгальных ножей. Снимаем универсальный упор и устанавливаем специальный упор идущий в комплекте Tormek SVH 320.

Вкручиваем в него винт регулирующий угол наклона затачиваемого ножа относительно заточного камня. Этим винтом мы в дальнейшем сможем выставить необходимый затачиваемый угол.

Берем держатель лезвий идущий в комплекте SVH 320 и устанавливаем в него наш строгальный нож.

Производитель Tormek рекомендует затачивать лезвия и ножи шириной не менее 13 мм. Длина ножа не столь принципиальна, т.к. возможно длинный нож переставлять в держателе. Впрочем, с этим можно поспорить, т.к. у меня вызывают сомнения относительно удобства и качества заточки длинных ножей с перестановкой. Очень важно правильно установить нож в держателе, т.к. иначе он будет заточен с перекосом. При установке ножа в держатель упираем спину ножа в упор и зажимаем его винтами держателя.

Для точного выставления и контроля устанавливаемого угла заточки маркером закрасим затачиваемую фаску ножа.

Теперь по характеру следов заточного камня на окрашенном лезвии мы можем оценить угол наклона и подкорректировать его в необходимых пропорциях.

Устанавливаем держатель с ножом на упор закрепленный на Tormek. Регулировочными винтами упора опускаем держатель с ножом до касания с заточным камнем.

Регулировочным винтом выставления угла выставляем угол ножа относительно камня. Вращая вручную заточной камень по характеру рисок на окрашенном лезвии определяем необходимо ли регулировать угол наклона держателя с ножом. В случае необходимости производим регулировку.

Вращая вручную заточной камень по характеру рисок на окрашенном лезвии определяем необходимо ли регулировать угол наклона держателя с ножом. В случае необходимости производим регулировку.

Итак, выставив необходимый угол приступаем непосредственно к заточке. Для фиксированного съема метала с затачиваемого ножа на упоре имеется два бегунка со шкалой делением 0,1 мм. Предполагается, что заточник может регулировать величину съема в точных пропорциях. Обязательно после каждой подачи необходимо надежно фиксировать упор двумя зажимными винтами, чтобы не было колебаний упора во время заточки.

Заточка ножа осуществляется путем перемещения вправо влево держателя с ножом относительно заточного камня.

Не допустимо, чтобы затачиваемый нож выходил за край заточного камня. Рекомендуется останавливать держатель за 12 мм до края круга. Для исключения ошибок предусмотрены упоры, которые можно перемещать и выставлять требуемый ход держателя. Мы не использовали данные упоры, полагаясь на свой опыт.

Необходимо отметить, что в ходе заточки строгального ножа происходит накапливание и распределение воды на лезвии ножа с заточного камня, что приводит к стеканию воды на корпус заточного станка и на пол. И воды этой стекает очень много. Поэтому необходимо регулярно доливать воду в емкость для воды Tormek. Для уменьшения разлива воды на корпус рекомендовано подложить под правую ногу станка (под хонинговальным кожаным кругом) подкладку высотой 6 мм.

Однако и эта мера не позволяет полностью исключить попадания воды на корпус Tormek T7. Впрочем Tormek T7 имеет хорошую защиту и ему не страшны такие водные ванны.

Другой неприятностью при заточке строгального ножа было то что камень SG 250 постоянно засаливался, что снижало эффективность заточки и увеличивало время заточки. Приходилось регулярно очищать его бруском для очистки и выравнивания заточного камня SP-650. Безусловно имеет большое значение из какого материала сделан нож.

В нашем случае затачивался нож из стали HSS и данный камень приходилось править постоянно. При заточке ножей из инструментальной ( более мягкой стали) происходит более интенсивный съем метала и заточка происходит быстрей. Для заточки ножей HSS рекомендовано использовать другой камень Tormek SB 250.

При заточке ножей из инструментальной ( более мягкой стали) происходит более интенсивный съем метала и заточка происходит быстрей. Для заточки ножей HSS рекомендовано использовать другой камень Tormek SB 250.

Итак, после 20 минут заточки мы имеем ровную гладкую красивую фаску ножа со стабильным ровным заусенцем на режущей кромке.

Нож требует доводки. Доводку строгального ножа производим на кожаном круге Tormek T7 с применением пасты для доводки и полировки Tormek PA-70

Сначала доводим рабочую плоскость ножа, затем его фаску. Добиваемся, чтобы на режущей кромке ножа не осталось заусенца. Как только заусенец будет удален, нож заточен и готов к работе.

После заточки мы проверили геометрию ножа. Нож имел строгую параллельность режущей кромки и спины. Даже не смотря на достаточно большой угол заточки, заточенный нами нож прекрасно резал лист бумаги.

Подведем итоги:

- Чтобы заточить строгальные ножи не требуется иметь сложные и дорогие станки.

- После заточки на Tormek T7 вы получаете качественно заточенный строгальный нож с неизменной геометрией.

Выявленные недостатки:

- Входе заточки с затачиваемого ножа обильно льется вода на рабочий стол и корпус станка, от чего приходиться испытывать определенный дискомфорт. Даже прибегая к определенным хитростям не удается полностью избавиться от этого неудобства.

- Заточной камень Tormek SG 250 регулярно засаливается и требует очистки и выравнивания с помощью бруска Tormek SP-650. Есть предположение, что если использовать камень Tormek SB 250, данная неприятность будет устранена.

Какие Заточные станки для ножей: виды, советы по выбору, изготовление своими руками- Обзор +Видео

Заточка ножей – процесс, с которым способны справиться даже нежные женские руки. Ведь в наше время существует множество приспособлений, облегчающих эту задачу.

Последний метод требует соблюдения рекомендаций специалистов, тогда и результат вас непременно порадует.

Инструменты для заточки ножей

- Брусок точильный.

- Напильники со специальной насечкой.

- Приспособления для наточки.

- Станки для заточки ножей.

Примечание.

Заточка ножей по старинке, конечно, хороший и действенный способ, но точно настроенный станок для бытового использования дает более качественный результат с нужным углом формирования кромки лезвия.

Правила заточки ножей

Специалисты рекомендуют соблюдать ряд правил, для того, чтобы получить качественную заточку ножей в домашних условиях, что в свою очередь позволит сократить количество заточек лезвия.

Если вы сторонник использования бруска с абразивным напылением, начинайте работу с самой острой части лезвия, и заканчивайте более тупой, а именно той, которая мало задействована в процессе нарезки продуктов. Зачастую процесс начинают с середины, двигаясь к острию лезвия с небольшим поворотом. Форма ножа и его толщина влияет на угол заточки лезвия. Заточной станок для кухонных ножей выполняет точение под углом 25°, лезвие наклоняют над бруском на 12 — 13°.

Тип заточного станка для ножей рейсмуса и материал, из которого он изготовлен, также влияет на качество проведения работы.

На различных интернет ресурсах, вы можете найти специальные видео ролики, в которых наглядно показан процесс заточки лезвия ножа.

Примечание.

Производство ножей происходит в основном из легированной и углеродистой стали. Каленую сталь нужно точить бруском с абразивом, нержавейку – напильником трехгранным. Это связано с тем, что относительно мягкие металлы, в процесс заточки забывают поверхность бруска с абразивом.

Кованое лезвие довольно гибкое, поэтому его желательно закреплять и точить бруском движениями вскользь. Частое применение абразивных брусков, способствует образованию жирной пленки на поверхности, которую нужно затирать обдиркой.

Раньше, станки заточные настольные для ножей делали из брусков клиновидной формы и дуба мореного. Бруски располагали с обеих сторон деревянного клинка, таким образом, чтобы кромка режущая была свободной. Конструкцию перетягивали веревкой и при помощи точильного камня затачивали лезвия до предельной остроты, получая при этом, отличный угол заточки.

Затачивание ножей, которые используются в рубанках, выполняется следующим образом: на стекло большой толщины, накладывают наждачную шкурку с мелкой фракцией, скошенной частью кромки режущей на абразив и точится движениями по кругу.

com/embed/rlcPfj2m9F0?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Заточка ножей в домашних условиях

Для этой цели потребуется взять брусок из твердых пород дерева, поверхность которого формируют методом заточки под определенным углом, необходимым для формирования кромки лезвия. Это дает возможность держать угол обрабатываемой кромки. Для удобства работы по заточке лезвия, зафиксируйте клинок в плоскости бруска при помощи саморезов.

Заточный станок для ножей фуганка изготовьте инструмент своими руками, это даст возможность сделать процесс более легким, а качество работы намного выше. Главное соблюдать правила и нюансы в работе, и проблем не возникнет.

Заточный станок для ножей своими руками создан для облегчения работы с металлическими изделиями. Домашний инструмент можно наточить своими руками при помощи подручных средств, а на производстве без станка не обойтись. Там и объемы больше, и инструментарий посерьезней.

Там и объемы больше, и инструментарий посерьезней.

Профессиональные заточные станки для ножей

Самыми острым инструментом считается обвальный или разделочный нож

Таким пользуются мясники для разделки туш животных, и срезания шкур. При такой интенсивной работе лезвие инструмента тупится чрезвычайно быстро. Если объем работы не слишком большой, заточку можно производить на обычном станке, который оснащен контролем над углом кромки лезвия. Заточные станки для ножей в мясоперерабатывающей промышленности используют в основном KNECHT USK 160. Такие станки универсальны, поэтому затачивать на них можно абсолютно любые ножи.

На предприятиях занимающихся деревообработкой и в столярных цехах, устанавливают оборудование, которое может справляться с большими объёмами работ.

Здесь используется инструмент, имеющий фуганки с длинными лезвиями, а также строгальные станки. Заточка металла происходит на оборудовании с механическим приводом, который подает инструмент на заточку.

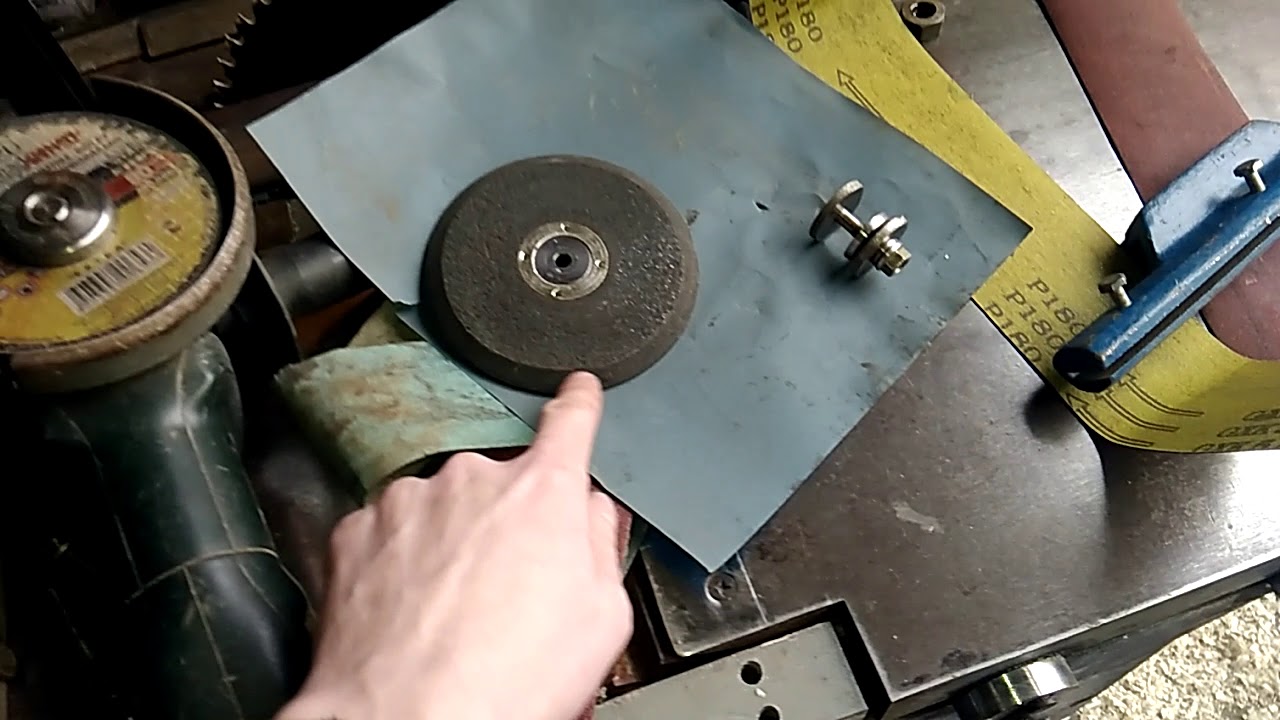

При попытке заточки инструмента самостоятельно при помощи точильной чаши

…без использования фиксации и направляющих, то на лезвии сформируются зоны с разнообразным углом отточки. Обрабатывая некачественно заточенным инструментом дерево, вы получите неровный срез и волнистую поверхность. Заточной станок для плоских ножей имеет простую вертикальную конструкцию, Диски точат на станках с разделителем и вращающимся столом.

Универсальный заточной станок для ножей

Данный вид оборудования наилучшим способом подходит для предприятий, который выполняют за день большие объемы работ. Вручную возиться з металлом никто не станет, поскольку это тяжелый труд. Настольный станок ВЗ-319 оборудован жесткой станиной и точно подогнанными механическим приводом. Поэтому, справляется с заточкой инструмента любого типа – рубанки, фрезы, ножи и прочее.

Для бытового использования подойдет модель Тормек Т7. Комплектация у данного агрегата большая, в наличии есть множество насадок и дополнительных элементов для заточки кухонных ножей, ножниц и прочих инструментов.

Изготовление заточного станка для ножей своими руками

Сделать заточной станок для ножей для бытового использования довольно просто, для этого вам понадобится отрезок ламината, фанеры или ДСП, деревянная рейка, наждачка, болты с барашками. Первым делом нужно изготовить держатель ножа, для этой цели отрежьте кусок материала. Во избежание цепляния бруска за держатель, нужно провести зачистку края под определенным углом при помощи наждака. На вертикальной стойке сделайте разметку и отрежьте верх, это послужит основой для бруска. Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Для бытовых ножей угол составляет 10 — 15°. Для облегчения работы по сооружению станка для заточки ножей, сделайте чертеж, так вам будет намного проще. Возьмите во внимание тот факт, что на высоту влияет поперечная основа. На конечном этапе, все элементы нужно обрезать и зашкурить. Затем, необходимо сделать дырки для болтов в пластине, которые будут фиксировать лезвие. Делая разметку, определяйте расстояние дырок от края основы. Это позволит затачивать лезвия разной толщины.

На следующем этапе, пластину нужно закрепить с использованием болтов. Стойки вертикального положения фиксируют при помощи шурупов. Важно помнить о том, что сила давления на низ малая, поэтому для фиксации элементов можно применить термический клей. Горизонтальную перекладину крепят аналогично.

Для изготовления бруска нужно отрезать рейку определенной длины. На одном краю крепят наждачку с достаточной фракцией абразивных частиц. Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

Примечание.

Для того, чтобы защитить руки от травм при заточке инструмента, прикрутите на верху рейки рукоятку. Таким образом, вы получите станок для домашнего использования с хорошими функциональными качествами.

В процессе работы по заточке ножей, устройство получает опору на столе, что в свою очередь облегчает работу с ним.

Угол заточки ножей для строгальных станков

Любому владельцу строгального оборудования приходилось сталкиваться с заточкой соответствующих ножей. Если в вашем распоряжении имеется специальный станок, то сделать это не составит никакого труда. Еще одним вариантом станет обращение в специализированную мастерскую. Также заточить подобные инструменты для резки можно и самостоятельно.

Почему необходима своевременная и правильная заточка?

Строгальные ножи, как и другие режущие инструменты, требуют ухода по определенным причинам:

- тупым лезвием строгальных ножей древесина будет обрабатываться очень некачественно;

- при работе с мягкими сортами древесины на поверхности будет образовываться ворс и разнообразные неровности;

- стертая кромка будет крошиться;

- при выполнении строгания тупыми инструментами возникает перегрузка двигателя станка

Если вы даже решите выполнить заточку самостоятельно, используя алмазные бруски, то эффект от такой работы будет совсем незначительный. Вам придется перетачивать их в ближайшее время. По этим причинам люди, занимающиеся строганием профессионально, выбирают только автоматическую или механическую заточку.

Вам придется перетачивать их в ближайшее время. По этим причинам люди, занимающиеся строганием профессионально, выбирают только автоматическую или механическую заточку.

Подготовка рабочего места и оборудования, установка винта, контролирующего угол

Для заточки ножей вам понадобится специальное точило, но необходимо использовать современные его вариации с низкой оборотной скоростью, которые обладают охлаждением водяного типа. Более всего для этих целей подойдет Tormek T7 со специальным держателем Tormek SVH. Выполнить этот процесс качественно поможет ровный и чистый заточный камень. В дальнейшем, практический пример и будет рассматриваться на основе комплекта оборудования Tormek.

При заточке необходимо установить винт, которым вы сможете изменять угол заточки, но прежде нужно подготовить рабочее пространство, выполнив определенные условия:

- Устанавливаем заточный камень Tormek SG250, выравнивая его при помощи специального приспособления Tormek TT-50.

Приспособление идет в комплекте с T7.

Приспособление идет в комплекте с T7. - Необходимо сгладить заточный камень, используя брусок для очистки и выравнивания.

- Убираем стандартный упор и ставим специализированный упор.

- Вкручиваем сам винт, которым в дальнейшем возможна регулировка угла наклона затачиваемого кресла.

- Устанавливаем специальный держатель для лезвия.

Рекомендуется затачивать режущие инструменты, чья ширина больше 12 миллиметров. А длина ножа уже не имеет никакого значения. К тому же, вы сможете переставлять длинные ножи. Большое значение имеет правильная установка лезвия в держатель, потому что возможна заточка с большими перекосами. Правильно этот процесс выполняется следующим образом: устанавливаем спинку ножа до упора и зажимаем его специальными держателями.

Оценка и установка требуемого угла наклона

Проанализировав особенности оставляемых заточным камнем следов, возможно правильно выполнить оценку угла наклона, подобрав нужные пропорции. Затем на закрепленный упор устанавливается держатель с ножом. Регулировка осуществляется винтами упора, нужно опустить держатель до касания камнем. Винтами выставления угла выбираем требуемый его параметр в отношении камня. Выполняя вращение в ручном режиме, по рискам на окрашенном лезвии определяется необходимость регулировки угла наклона держателя. И если это потребуется, такую регулировку очень просто сделать.

Рабочий диапазон углов 30-45 градусов. Точный его градус определяется по конкретному сорту дерева. В справочнике от 1985 года, написанном Карлом Фрониусом, говорится, что качество будет зависеть не только от угла, но и от вылета ножа и диаметра головы. Классическим параметром принято считать 40 градусов. Выбирая конкретное число, не стоит забывать, что фрезы спроектированы по стандартной затыловке. Если вы увеличите угол, то появляется риск трения затылка о заготовку. А если уменьшите, то режущая кромка станет слабее и тоньше.

Решение проблемы с выбором нужного угла

Решить проблему установки требуемого угла наклона можно двумя способами:

- Использование двухголовой затыловки по принципу двухслойных клинков. Главную затыловку делаем под углом 40 градусов, а саму вершину ножа – около 20 градусов. Тем самым вы значительно продлите срок службы, а также нож будет обладать хорошей устойчивостью к ударам.

- Проверить схему и режимы заточки.

Некоторые правила и особенности заточки

Установив угол наклона в нужную позицию, можно приступать к самому процессу заточки. Вы можете зафиксировать снимаемое количество металла, для этих целей предназначены два бегунка со шкалой и делением 0,1 мм. Специалист, выполняющий заточку, сможет регулировать этот параметр достаточно точно. Не стоит забывать после каждой подачи выполнять надежную фиксацию специальными зажимами, препятствующими появлению колебаний во время заточки.

Сам процесс заточки осуществляется благодаря изменению положения держателя в отношении заточного камня. Важно следить за тем, чтобы нож не попадал за крайнюю точку камня. Желательно останавливать держатель за 10 мм от края. В качестве тормозного элемента предусмотрены отдельные упоры, перемещением которых выставляется нужный ход. Тут решающим фактором станет опыт человека, который выполняет заточку строгальных ножей. Во время самого процесса образуется вода, которая накапливается и собирается на лезвие. Затем она стекает на сам корпус и на пол. Воды тратится очень много, поэтому не забывайте ее постоянно подливать в специальный отдел. А сам разлив можно уменьшить, подложив под ножку какую-либо подкладку, высотой 6 мм.

Еще одной неприятностью во время заточки станет постоянное засаливание точильного камня, что сказывается на продолжительности данной работы. Лучше всего периодически чистить его предусмотренным для этого бруском SP-650. При работе с мягким металлом, заточка пройдет гораздо быстрее и камень придется чистить реже, потому что такой материал снимается достаточно массивными участками.

После получасовой работы получается ровная фаска со стабильным заусенцем. Останется выполнить доводку, используя кожаный круг и пасту для полировки. В первую очередь потребуется довести до завершения плоскость ножа, а уже потом саму фаску.

Особенности работы с ручным станком

Станки ручного типа применяются лишь в тех случаях, когда нужно заточить не слишком большое количество ножей. В противном случае пришлось бы потратить очень много времени. Но если вам нужно наточить несколько ножей, то этот способ станет достаточно приемлемым, но необходимо придерживаться следующих правил:

- нужно проверить поверхность камня, потому что использование подобных станков возможно только на чистых точильных инструментах;

- старайтесь сделать так, чтобы каретка с закрепленным ножом подводилась достаточно гладко, без каких-либо резких толчков;

- скорость движения каретки не должна превышать 6м/мин, большая скорость может повредить лезвие;

- во время одного прохода каретка должна продвигаться на расстояние, которое больше длины ножа на 15 см.

Особенности работы с автоматическим станком

- мокрый способ более подходит для заточки строгальных ножей, потому что осуществляется постоянное охлаждение лезвия;

- на этапе подготовки уже нужно выставить все параметры, включая угол наклона и расстояние передвижения каретки;

- важнейшим фактором является установка ножей на каретке;

- процесс должен осуществляться достаточно плавно, без резких подергиваний

Точильный станок собственными руками

При желании, возможно собрать точильный станок самостоятельно. Вам понадобятся следующие предметы: стол, планшайба, пылесос, двигатель и кожух для станка. Планшайба станет основным и самым дорогим компонентом. Желательно выбрать американских или немецких производителей. Затем подбирается двигатель, мощность которого – 1,5 кВт, подойдут даже поддержанные варианты. Например, можно приобрести двигатели от стиральных машин.

Мотор нужно установить под столешницей, а планшайбу закрепить к движущемуся элементу. Не забудьте продумать кнопки включения и выключения. На планшайбу нужно поставить кожух, срезав одну сторону, с которой и будет выполняться заточка. Также в нижней части столешницы потребуется сделать вырез под пылесос. Данный станок также подойдет для работы с другими режущими поверхностями.

Заточка ножей в специализированных мастерских

Если вам не по силам организовать правильную заточку строгальных ножей или становится сложно установить нужный уровень наклона, то обращение в мастерскую станет отличным решением проблемы. Такой способ имеет следующий преимущества.

- Используется дорогое и высококачественное оборудование. Прямолинейность режущей кромки будет выполнена гораздо лучше, чем при самостоятельной обработке.

- Применяются современные системы охлаждения, которые не позволят перегреться и разрушиться режущей поверхности.

- Применяются дополнительные материалы и специальные технологии по доводке ножа, что отражается на функциональных возможностях сроках службы таких ножей.

- В условиях мастерской возможно получить максимально ровную кромку благодаря отсутствию перегревов и различий по весу. На практике, должен получиться идеальный инструмент.

Станок для заточки ножей деревообрабатывающего станка

Станки и инструменты /17-июн,2019,17;55 / 3866Посмотрев в Интернете различные варианты конструкций для заточки ножей и выбрали схему с подвижной кареткой наждачного камня. Но одно дело картинки. а другое — изготовление чертежей и сборка полноценного станка своими руками.

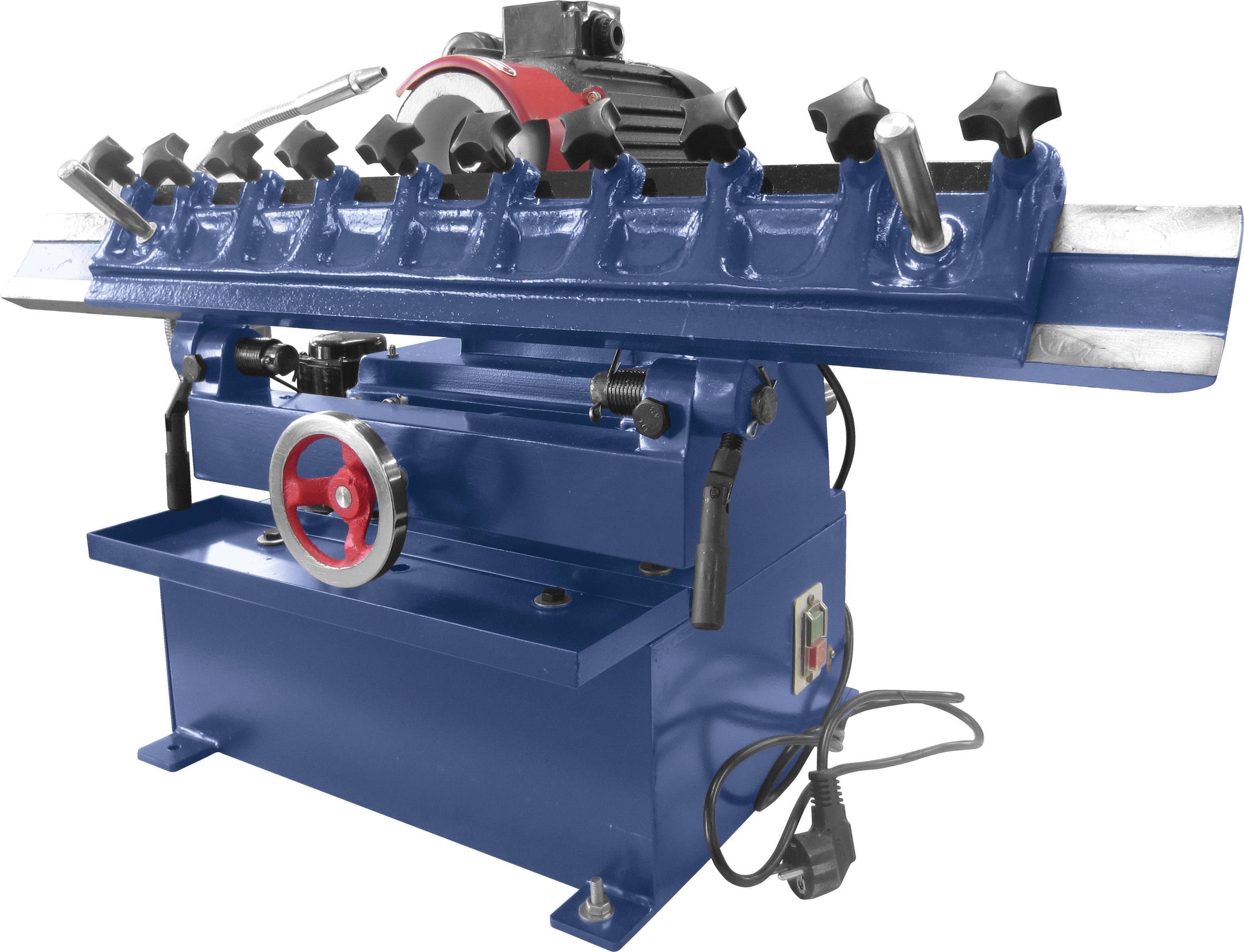

Рама станка

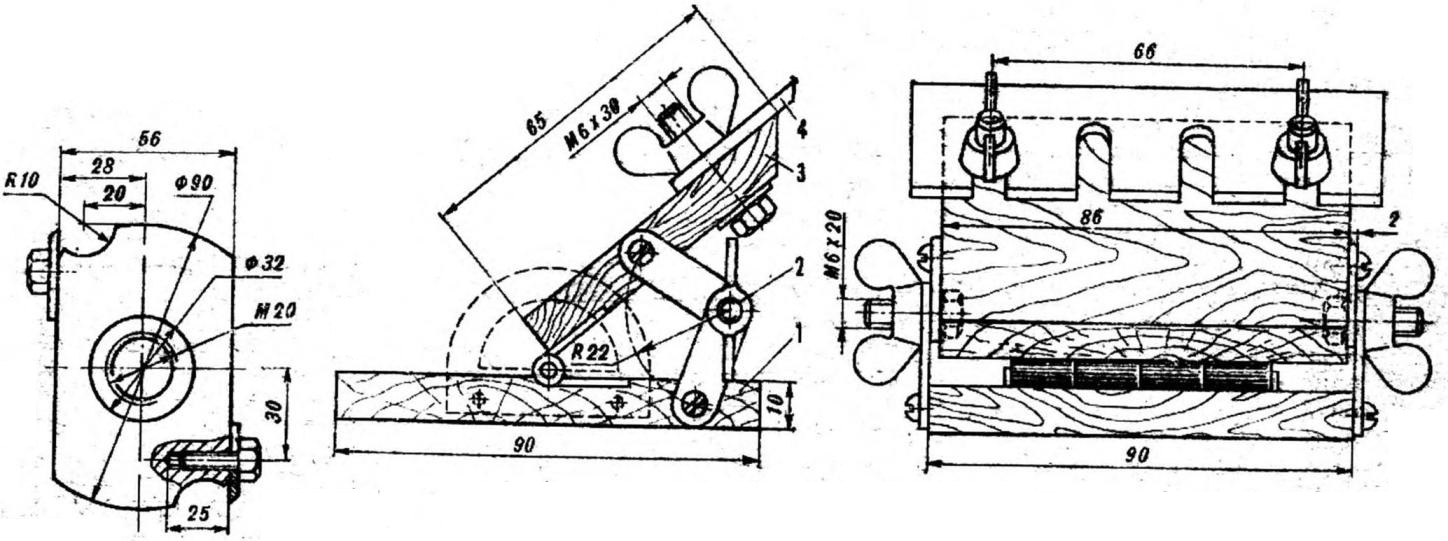

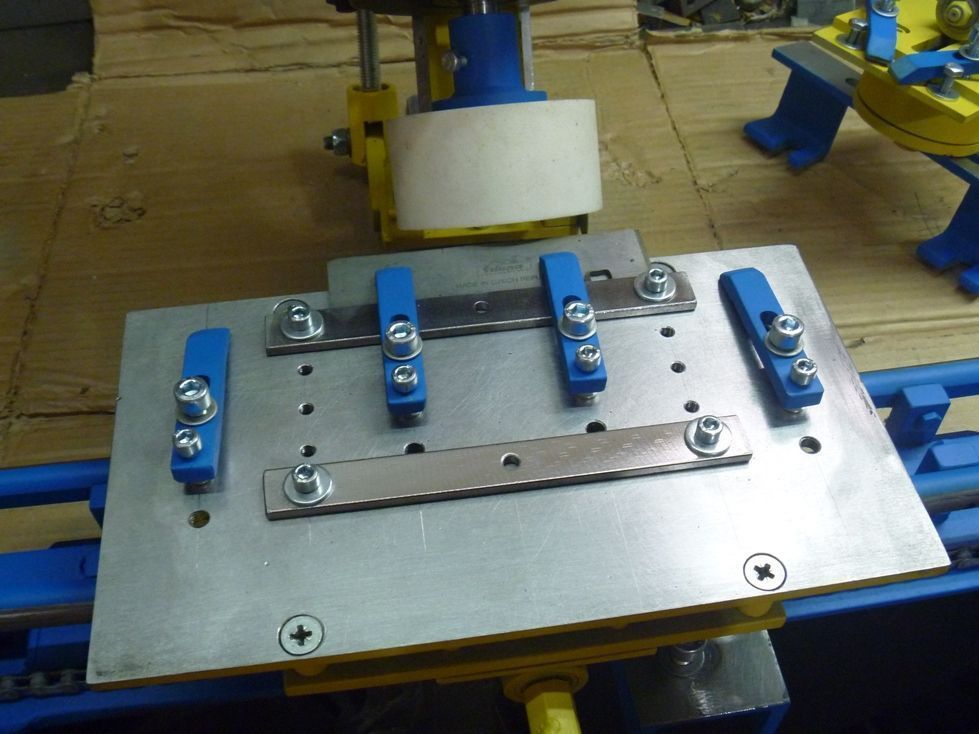

Заточный станок состоит из рамы основания с опорными пластинами крепления к верстаку, каретки на подшипниках. подвижной площадки подачи на двух направляющих и четырех втулках, держателя ножа с регулируемым углом заточки и электродвигателя с наждачным камнем. Для его изготовления потребовались покупные комплектующие изделия: подшипник 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт.), шайбы 10 мм (10 шт.) и 8 мм (14 шт.).

станок для заточки ножей фуганка

Работа по изготовлению началась с нарезки деталей для рамы основания Для точности сварочных работ я использовал чугунную плиту размерами 400×800 мм от старого фрезерного станка. К ровной плите струбцинами прижал трубы прямоугольного сечения: две продольных 25×40 мм. одну продольную 40×40 мм и две поперечных 25×40 мм.

Затем штангенциркулем проконтролировал точность размеров и прихватил все электродуговой сваркой. Сразу же приварил по углам опорные пластины, а по центру — связующую полосу. После этого перевернул раму и снова прижал

ее к плите струбцинами, проварив все окончательно.

Таким же образом сварил раму каретки и. разметив на ней восемь отверстий согласно чертежу, просверлил их ручной электрической дрелью. Сначала диаметром 5 мм, затем рассверлил до диаметра 10,5 мм. Еще сделал отверстие диаметром 12 мм по оси симметрии для винта подачи. Дополнил конструкцию двумя гайками М10 для болтов, поджимающих подшипники, и гайкой М 10×0.75 винта подачи.

Собираем каретку

Тем временем приятель принес заказанные у токаря детали: две направляющих диаметром 20 мм с внутренней резьбой М10. четыре втулки для направляющих. четыре втулки для установки опорных и четыре втулки — для поджимных подшипников, втулку и шайбу для камня, а также — винт подачи.

Собрав каретку, окончательно затянули гайки и болты после проверки прилегания всех четырех опорных подшипников к трубам рамы. Поджимные подшипники также выставили ровно к продольной трубе рамы без зазоров. Проверка движения каретки по раме порадовала, но основная работа была впереди.

Из листовой стали толщиной 3 мм я вырезал пластину размерами 180×230 мм. Затем разметил на ней отверстия крепления двигателя и отверстия приварки втулок направляющих. Под болты двигателя сделал отверстия диаметром 10 мм. А под электрозаклепки — диаметром 12 мм с зенковкой на всю глубину.

Для точности сборки (обеспечения параллельности продольных труб рамы) из березовой доски выпилил ПО две проставки длиной по 60 мм и 92 мм соответственно. С их помощью зафиксировал правильное положение втулок на направляющих: первая пара в положении до упора в раму справа, вторая пара — в 100 мм от рамы.

Следует отметить, что полочки квадратных труб рамы не имели прогиба, иначе подшипники будут касаться ее своими кромками или проваливаться.

Затем поверх втулок положил готовую пластину крепления двигателя, выровнял и загрузил чугунной чушкой. Поочередно приварил все втулки по отверстиям с зенковкой. установил винт подачи, приварив упорный кронштейн к площадке двигателя. Закрепил винт шайбой и шплинтом и покрутил винт подачи вправо-влево, убедившись в свободном движении площадки двигателя. Замечательно!

Двигатель с камнем-чашкой прикрутил четырьмя болтами М8 с шайбами и гайками. Затем приварил к площадке у двигателя стойки ручки управления движением и пластину крепления пускателя. Установил деревянную точеную ручку, пускатель, электрокабель под напряжение 380 В с вилкой. Из листа алюминия вырезал и загнул по месту защитный кожух для наждачного камня и закрепил его к площадке четырьмя винтами М5.

Крепление ножей

Работая над станком, постоянно приходилось рассматривать различные технические решения: от выбора крепления ножа в нужном положении до устройства регулировки угла заточки. Немаловажно было определиться и с выбором конструкционного материала, и как обойтись без фрезерных работ.

Выход нашелся неожиданно, когда приятель принес два швеллера высотой по 100 мм и длиной по 330 мм с прямыми полками размерами 46×8 мм. После их обработки в соответствии с чертежами получились основание, опора ножа и прижимная планка. А из обрезков швеллеров я изготовил две щеки с отверстием и пазом и два хвостика с резьбой М8. Все сварил и получил узел для установки затупленного ножа. В раме основания по месту разметил и просверлил два отверстия под болты М10 крепления узла держателя ножа.

Также потребовалась настройка положения камня с двигателем и параллельности движения вдоль узла держателя ножа.

Для испытаний станка использовали три самых затупленных ножа. Первый из них установили, прижав планкой с пятью болтами М8. Включив двигатель и равномерно перемещая каретку вперед-назад винтом подачи, я подвел камень к ножу до первой искры. Затем плавно довел режущую кромку ножа до самого острого состояния, затратив на это всего пять минут! А затем заточили второй и третий ножи. Результат порадовал.

Заключительным этапом изготовления станка стала покраска рамы в синий цвет, а узла держателя ножа — в красный. А его законный хозяин приделал к нему четыре резиновых опорных ножки.

Чертежи и размеры деталей заточного станка

чертежи заточного станка

чертежи заточного станка

Анатолий МАТВЕЙЧУК, г. Заводоукоеск, Тюменская обл.

Как заточить ножи фуганка своими руками

admin

17 ответов на “Заточка (правка) ножей для фуганка своими руками. Без электричества!”

Отличное решение проблемы. Лайк!

Молодец!

для домашних условий очень качественно

Лайк, и помощница просто прелесть и само изобретение тоже хорошее, вот и себе захотел сделать изобретение а помощница тоже есть))))Супер.

Размечтался. Дизлайков ему подавай. Держи лайк, и снимай дальше. Не заслужил еще.)))

Да трудаемкая прцедура

Приспособа хорошая. Видео раньше были лучше, может тебе,Саша проковырять дырочку в кожухе, напротив микрофона.Разговор едва слышу, а как музыка, вскакиваю в испуге. ты не обижайся, я не доскребаюсь.

Если будете выводить старую стамеску или железко от рубанка, то провозитесь дольше.

У меня есть подобный станок. Не могу ровно выставить столы. Как Вы решили эту проблему?

Круто! Столярки под мультики еще не видел!)

Крутая приспособа, лайк

Прикольная приблуда , понравилась .

Я бы попробовал при выставлении ножей зеркало заменить

идеально ровным металлическим листом .

А сверху на этот лист поставить мощный магнит , только лист на какие то

подставки поставить . И ножи прилипали бы плоскостью к намагниченному

листу металла . И осталось просто один раз винты зажать .

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности при работе на станке.

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. Конструкции станков также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

Изготовление самодельных станков чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

Самодельный станок для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Как видите, самому сделать станок для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

Любому владельцу строгального оборудования приходилось сталкиваться с заточкой соответствующих ножей. Если в вашем распоряжении имеется специальный станок, то сделать это не составит никакого труда. Еще одним вариантом станет обращение в специализированную мастерскую. Также заточить подобные инструменты для резки можно и самостоятельно.

Почему необходима своевременная и правильная заточка?

Строгальные ножи, как и другие режущие инструменты, требуют ухода по определенным причинам:

- тупым лезвием строгальных ножей древесина будет обрабатываться очень некачественно;

- при работе с мягкими сортами древесины на поверхности будет образовываться ворс и разнообразные неровности;

- стертая кромка будет крошиться;

- при выполнении строгания тупыми инструментами возникает перегрузка двигателя станка

Если вы даже решите выполнить заточку самостоятельно, используя алмазные бруски, то эффект от такой работы будет совсем незначительный. Вам придется перетачивать их в ближайшее время. По этим причинам люди, занимающиеся строганием профессионально, выбирают только автоматическую или механическую заточку.

Подготовка рабочего места и оборудования, установка винта, контролирующего угол

Для заточки ножей вам понадобится специальное точило, но необходимо использовать современные его вариации с низкой оборотной скоростью, которые обладают охлаждением водяного типа. Более всего для этих целей подойдет Tormek T7 со специальным держателем Tormek SVH. Выполнить этот процесс качественно поможет ровный и чистый заточный камень. В дальнейшем, практический пример и будет рассматриваться на основе комплекта оборудования Tormek.

При заточке необходимо установить винт, которым вы сможете изменять угол заточки, но прежде нужно подготовить рабочее пространство, выполнив определенные условия:

- Устанавливаем заточный камень Tormek SG250, выравнивая его при помощи специального приспособления Tormek TT-50. Приспособление идет в комплекте с T7.

- Необходимо сгладить заточный камень, используя брусок для очистки и выравнивания.

- Убираем стандартный упор и ставим специализированный упор.

- Вкручиваем сам винт, которым в дальнейшем возможна регулировка угла наклона затачиваемого кресла.

- Устанавливаем специальный держатель для лезвия.

Рекомендуется затачивать режущие инструменты, чья ширина больше 12 миллиметров. А длина ножа уже не имеет никакого значения. К тому же, вы сможете переставлять длинные ножи. Большое значение имеет правильная установка лезвия в держатель, потому что возможна заточка с большими перекосами. Правильно этот процесс выполняется следующим образом: устанавливаем спинку ножа до упора и зажимаем его специальными держателями.

Оценка и установка требуемого угла наклона

Проанализировав особенности оставляемых заточным камнем следов, возможно правильно выполнить оценку угла наклона, подобрав нужные пропорции. Затем на закрепленный упор устанавливается держатель с ножом. Регулировка осуществляется винтами упора, нужно опустить держатель до касания камнем. Винтами выставления угла выбираем требуемый его параметр в отношении камня. Выполняя вращение в ручном режиме, по рискам на окрашенном лезвии определяется необходимость регулировки угла наклона держателя. И если это потребуется, такую регулировку очень просто сделать.

Рабочий диапазон углов 30-45 градусов. Точный его градус определяется по конкретному сорту дерева. В справочнике от 1985 года, написанном Карлом Фрониусом, говорится, что качество будет зависеть не только от угла, но и от вылета ножа и диаметра головы. Классическим параметром принято считать 40 градусов. Выбирая конкретное число, не стоит забывать, что фрезы спроектированы по стандартной затыловке. Если вы увеличите угол, то появляется риск трения затылка о заготовку. А если уменьшите, то режущая кромка станет слабее и тоньше.

Решение проблемы с выбором нужного угла

Решить проблему установки требуемого угла наклона можно двумя способами:

- Использование двухголовой затыловки по принципу двухслойных клинков. Главную затыловку делаем под углом 40 градусов, а саму вершину ножа – около 20 градусов. Тем самым вы значительно продлите срок службы, а также нож будет обладать хорошей устойчивостью к ударам.

- Проверить схему и режимы заточки.

Некоторые правила и особенности заточки

Установив угол наклона в нужную позицию, можно приступать к самому процессу заточки. Вы можете зафиксировать снимаемое количество металла, для этих целей предназначены два бегунка со шкалой и делением 0,1 мм. Специалист, выполняющий заточку, сможет регулировать этот параметр достаточно точно. Не стоит забывать после каждой подачи выполнять надежную фиксацию специальными зажимами, препятствующими появлению колебаний во время заточки.

Сам процесс заточки осуществляется благодаря изменению положения держателя в отношении заточного камня. Важно следить за тем, чтобы нож не попадал за крайнюю точку камня. Желательно останавливать держатель за 10 мм от края. В качестве тормозного элемента предусмотрены отдельные упоры, перемещением которых выставляется нужный ход. Тут решающим фактором станет опыт человека, который выполняет заточку строгальных ножей. Во время самого процесса образуется вода, которая накапливается и собирается на лезвие. Затем она стекает на сам корпус и на пол. Воды тратится очень много, поэтому не забывайте ее постоянно подливать в специальный отдел. А сам разлив можно уменьшить, подложив под ножку какую-либо подкладку, высотой 6 мм.

Еще одной неприятностью во время заточки станет постоянное засаливание точильного камня, что сказывается на продолжительности данной работы. Лучше всего периодически чистить его предусмотренным для этого бруском SP-650. При работе с мягким металлом, заточка пройдет гораздо быстрее и камень придется чистить реже, потому что такой материал снимается достаточно массивными участками.

После получасовой работы получается ровная фаска со стабильным заусенцем. Останется выполнить доводку, используя кожаный круг и пасту для полировки. В первую очередь потребуется довести до завершения плоскость ножа, а уже потом саму фаску.

Особенности работы с ручным станком

Станки ручного типа применяются лишь в тех случаях, когда нужно заточить не слишком большое количество ножей. В противном случае пришлось бы потратить очень много времени. Но если вам нужно наточить несколько ножей, то этот способ станет достаточно приемлемым, но необходимо придерживаться следующих правил:

- нужно проверить поверхность камня, потому что использование подобных станков возможно только на чистых точильных инструментах;

- старайтесь сделать так, чтобы каретка с закрепленным ножом подводилась достаточно гладко, без каких-либо резких толчков;

- скорость движения каретки не должна превышать 6м/мин, большая скорость может повредить лезвие;

- во время одного прохода каретка должна продвигаться на расстояние, которое больше длины ножа на 15 см.

Особенности работы с автоматическим станком

- мокрый способ более подходит для заточки строгальных ножей, потому что осуществляется постоянное охлаждение лезвия;

- на этапе подготовки уже нужно выставить все параметры, включая угол наклона и расстояние передвижения каретки;

- важнейшим фактором является установка ножей на каретке;

- процесс должен осуществляться достаточно плавно, без резких подергиваний

Точильный станок собственными руками

При желании, возможно собрать точильный станок самостоятельно. Вам понадобятся следующие предметы: стол, планшайба, пылесос, двигатель и кожух для станка. Планшайба станет основным и самым дорогим компонентом. Желательно выбрать американских или немецких производителей. Затем подбирается двигатель, мощность которого – 1,5 кВт, подойдут даже поддержанные варианты. Например, можно приобрести двигатели от стиральных машин.

Мотор нужно установить под столешницей, а планшайбу закрепить к движущемуся элементу. Не забудьте продумать кнопки включения и выключения. На планшайбу нужно поставить кожух, срезав одну сторону, с которой и будет выполняться заточка. Также в нижней части столешницы потребуется сделать вырез под пылесос. Данный станок также подойдет для работы с другими режущими поверхностями.

Заточка ножей в специализированных мастерских

Если вам не по силам организовать правильную заточку строгальных ножей или становится сложно установить нужный уровень наклона, то обращение в мастерскую станет отличным решением проблемы. Такой способ имеет следующий преимущества.

- Используется дорогое и высококачественное оборудование. Прямолинейность режущей кромки будет выполнена гораздо лучше, чем при самостоятельной обработке.

- Применяются современные системы охлаждения, которые не позволят перегреться и разрушиться режущей поверхности.

- Применяются дополнительные материалы и специальные технологии по доводке ножа, что отражается на функциональных возможностях сроках службы таких ножей.

- В условиях мастерской возможно получить максимально ровную кромку благодаря отсутствию перегревов и различий по весу. На практике, должен получиться идеальный инструмент.

Как сделать приспособление для заточки строгального / фуговального лезвия

Имея недорогой строгальный станок с двумя наборами ножей из быстрорежущей стали, мне нужен был способ их надежной заточки. Это сэкономит мне время и деньги, так как я не буду ездить туда и обратно на станцию заточки, и я, скорее всего, буду использовать в станке ножи с максимальной остротой.

Проведя небольшое исследование в Интернете, я нашел дизайн приспособления, который выглядит так:

Идея состоит в том, что лезвие будет зажиматься в нем, а рычаг и ролик сзади будут устанавливать правильный угол для заточки.Он предназначен для использования влажной / сухой наждачной бумаги в качестве абразива, и наждачная бумага будет приклеиваться к очень плоской поверхности, такой как кусок стекла или гранитная плита.

Сделав приспособление, я попробовал его и обнаружил, что, хотя он работал, пользоваться им было довольно неудобно, и листы наждачной бумаги изнашивались очень быстро. На то, чтобы нож приобрел пригодную для использования форму, потребовалось довольно много времени, то есть, если мне посчастливилось случайно не перевернуть приспособление вперед (это несложно сделать, когда наступает усталость рук), и только что заточенное лезвие затупится.В целом не очень удачный метод.

Я больше не думал об этом, просто принял идею, что в следующий раз, когда мне понадобятся ножи, я либо отправлю их, либо еще раз попробую сделать это с помощью этой приспособления.

Тогда недавно смотрел это видео:

Гениально! Я подумал, что приспособление, которое он использует для рубанков и долот, можно приспособить для более широких лезвий, таких как мои 12,5-дюймовые строгальные ножи.

Нож необходимо надежно удерживать, а держатель должен быть совершенно прямым (в пределах разумного), очень устойчивым и прочным.Я выбрал кусок прозрачного клена с прямыми волокнами и разрезал его на 1-1 / 2 ″ x 1-1 / 2 ″ x 12-1 / 2 ″:

Я прорезал в нем паз для поддержки лезвия и просверлил сквозные отверстия 1/4 дюйма для зажимных болтов.

Болты с плоской головкой имеют под головками шайбу для умеренного давления на лезвие. Это надежно удерживает лезвие, не деформируя его:

Затем я вырезал еще один кусок клена для поворотного рычага. Он срезан под углом 40 градусов на конце, чтобы ориентировать удерживающую планку под правильным углом, чтобы рычаг располагался низко к рабочей поверхности, почти параллельно.Это одно из отличий от приспособления на видео — мне не нравится, насколько высок конец рычага и как направляющая штанга, регулирующая угол заточки, может изгибаться из-за этой дополнительной высоты.

Как и в оригинале, я использовал рым-болт в качестве точки поворота поворотного рычага: