Токарно-фрезерный станок по дереву своими руками

Содержание статьи:

Нередко для комплектации домашней столярной мастерской недостаточно стандартного оборудования. В особенности это касается станков для токарной и фрезерной обработки. Заводские модели подобного класса с ЧПУ имеют высокую стоимость, поэтому в качестве их аналога делают ручные модели по дереву своими руками.

Проектирование конструкции самодельного станка

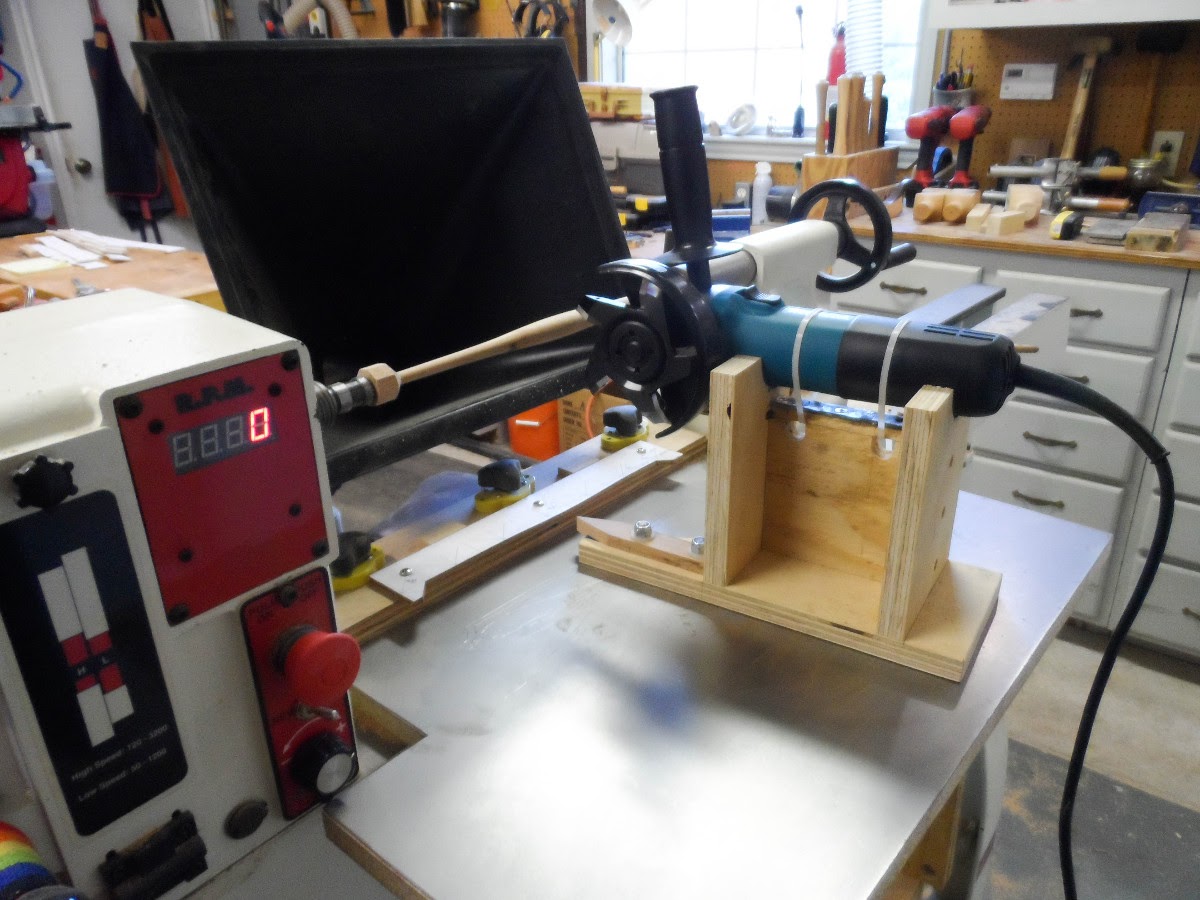

Пример самодельного токарно-фрезерного станка

Главная сложность при изготовлении самодельного оборудования заключается не в выборе деталей, а в правильном составлении схемы. В отличие от токарно-фрезерных станков с ЧПУ заводского производства конструкция, изготовленная своими руками должна быть максимально простой. Поэтому специалисты рекомендуют на первом этапе разработать схему изготовления исходя из имеющихся подручных материалов и комплектующих.

Лучше всего отказаться от стандартной компоновки, в которой деталь закрепляется между задней и передней бабкой, а обработка происходит с помощью резца или стамески.

Изготовление самодельного токарно-фрезерного станка по дереву с блоком ЧПУ своими силами проблематично. Это обусловлено необходимостью применения датчиков для позиционирования фрезы относительно поверхности заготовки, что значительно повышает сложность самодельной конструкции.

Основные компоненты токарно-фрезерного оборудования по дереву, изготовленного своими руками:

- станина. Чаще всего используют деревянные бруски. Из них делают решетчатую конструкцию с достаточно высокой прочностью. Передняя бабка крепится стационарно, положение задней можно изменять за счет смещения монтажной панели по ребрам жесткости;

- электродвигатель и механизм передачи крутящего момента. Для увеличения числа оборотов на вал электродвигателя устанавливается диск меньшего размера, а на вал передней бабки – большего.

Сопряжение происходит с помощью ременной передачи;

Сопряжение происходит с помощью ременной передачи; - монтаж ручного фрезера. Он устанавливается в верхней части станины на самодельную платформу. Она смещается по направляющим относительно заготовки. Следует помнить, что он не может быть подключен к ЧПУ.

Это минимальная комплектация токарно-фрезерного станка, сделанного своими руками.

Для возможности токарной обработки с помощью резцов или стамесок необходимо установить опорный блок в передней части конструкции.

Рекомендации по выбору компонентов

Ручной фрезер

Одним из главных параметров является расстояние между передней и задней бабкой. Эта величина напрямую влияет на максимальную длину заготовки. После детального расчета конструкции можно приступать к выбору компонентов.

В качестве режущего инструмента лучше всего приобрести ручной фрезер. Его технические параметры зависят от характеристик заготовки. Для монтажа на станок по дереву с ручного инструмента следует снять опорную платформу.

Электродвигатель можно взять от обычной бытовой стиральной машины. Важно лишь правильно подключить его к электросети и установить на конструкцию. Для увеличения точности обработки рекомендуется на поверхности верхних направляющих закрепить линейки.

В видеоматериале подробно описывается конструкция оборудования по дереву, показан пример работы на нем:

фрезерные, токарные и сверлильные станки для домашней мастерской (110 фото)

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

У фрезеров могут быть различные варианты строения (и у каждого есть как свои плюсы, так и минусы):

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Содержимое обзора:

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

Из материалов, которые должны быть у вас, надо иметь:

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер.

Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

youtube.com/embed/irN6NZK8QxE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Также рекомендуем просмотреть:

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- 18 Декабря, 2019

- Разное

- Валерий Лысенко

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Итак, приступим:

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок. В изготовлении очень прост, не требует дорогостоящих комплектующих.

- Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк — от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж — саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке — совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты — очки, перчатки, защитную маску (при проведении сварочных работ).

Миниатюрный станок

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое — копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер — для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель — для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается для придания изделию завершенного вида и для отрезания.

Применяются еще несколько видов резцов, называемых фасонными:

- стамеска — предназначена для выравнивания деталей цилиндрической формы;

- крючок или кольцо — с их помощью выполняются полости в детали;

- гребенка — справится с нанесением канавок или резьбы на заготовку.

У мастеров токарного дела есть традиция не покупать резцы, а изготавливать самостоятельно. Дело это не заключает в себе особой сложности, требования к материалу не слишком высокие.

Из отработавшего свое напильника получится отличный рейер или мейсель. Для этого на заточном станке режущей части придается соответствующая форма, затем затачивается на мелкозернистом наждачном круге и полируется. Прямой резец желательно точить на специальной оправке, имеющейся в продаже, или самодельной, для выдерживания угла заточки.

Крючок или кольцо можно изготовить из обоймы маленького подшипника, только для этого металл нужно отпустить. Каленые резцы опасно использовать, так как на них возможны сколы и трещины, отколовшаяся часть может отлететь и привести к травме.

Можно подвести итог: сделанный своими руками самодельный токарный станок по дереву должен быть укомплектован самостоятельно изготовленными резцами.

Вывод

Изготовление в домашних условиях различных приспособлений приносит не только практическую пользу и экономию. Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Сделанный своими руками простейший токарный станок по дереву способен порадовать не только мастера, но и его домашних. Ведь изготовленные лично вещи никогда не будут похожи на магазинные, они отражают внутренний мир обитателей жилища.

Стоит задуматься о том, сколько сохранилось домашних вещей возрастом 100 и более лет, сделанных штучно? И сколько их осталось, изготовленных массово? Первых больше, потому что столяры, токари, резчики по дереву не просто выполняли план, а вкладывали душу в свое изделие.

Простейший настольный токарный станок по дереву своими руками

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно. В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Токарный станок по дереву своими рукамиСобственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Обработка дерева на токарном станке

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора. Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

- Токарный станок из двигателя от стиральной машинки

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач. Современные модели позволяют выполнять обработку не только деревянных изделий, а и целого ряда мягких металлов (алюминия, бронзы и меди). Из ассортимента техники можно выбрать любое изделие – профессиональные станки с широким функционалом или оборудование для домашнего применения.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы. Мини-токарник справится с обработкой различных мелочей из дерева (рукоятки, брелки и т.д.).

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

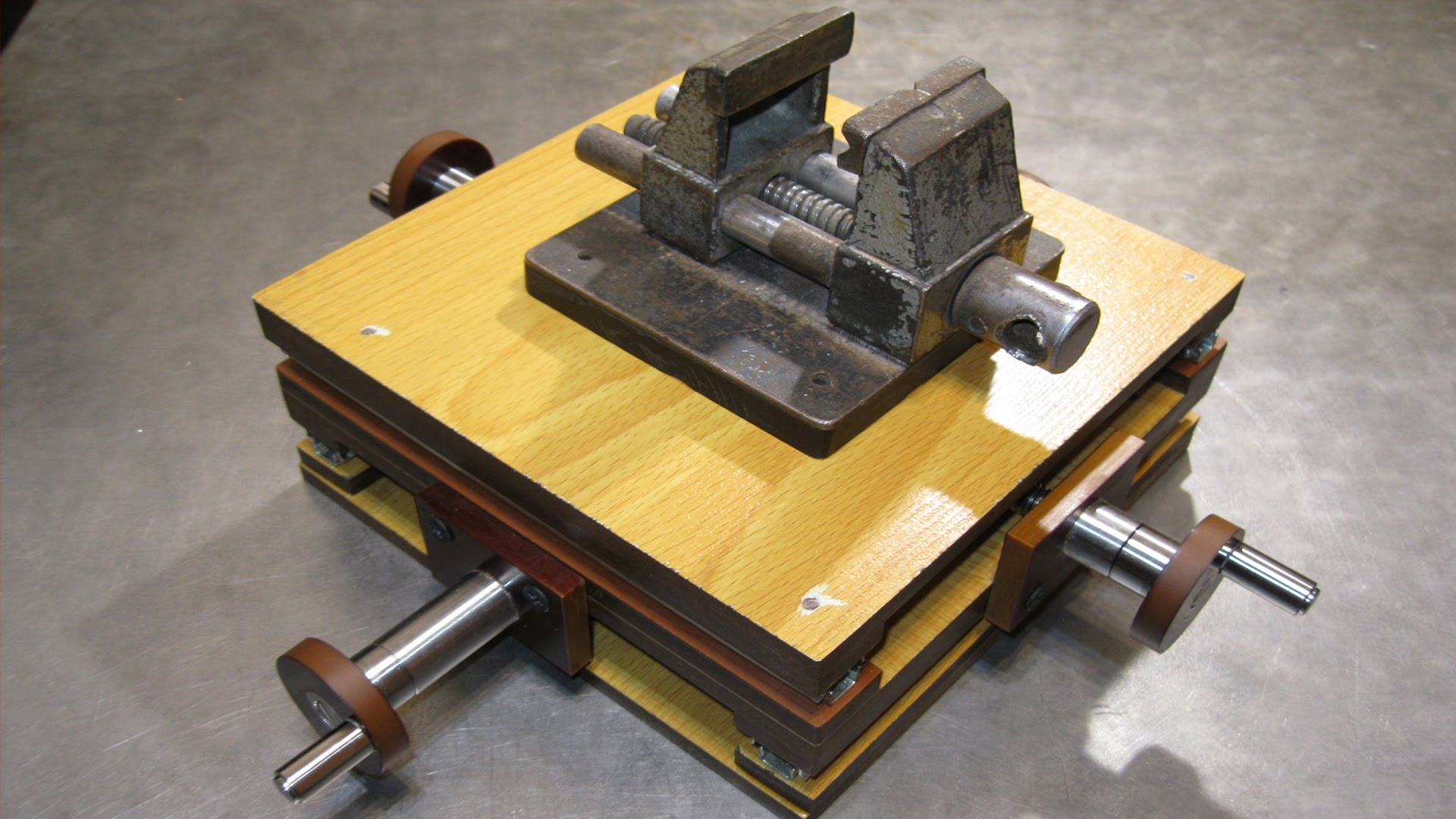

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок – в дальнейшем на него крепятся шаблоны. Размер бруска – 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки – к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную – в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

Особенности изготовления токарно-фрезерного станка по дереву своими руками

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина. Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

- Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот – большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

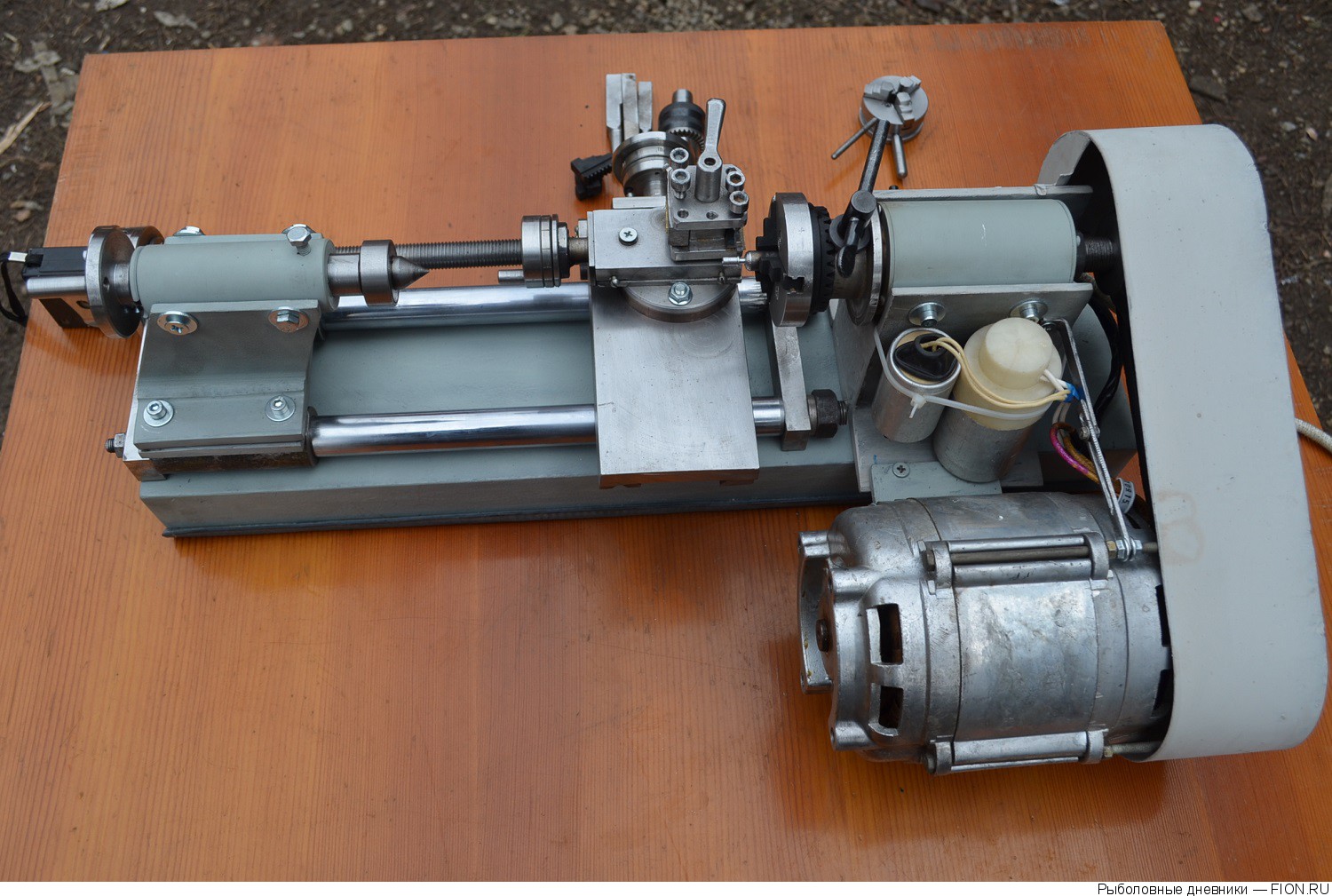

Самодельные мини токарные станки по металлу

Самодельные станки

(Из книги Е. Васильева «Маленькие станки»)

Самоделкины из разных стран естественно не обошли вниманием и маленькие станочки. Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

Пример самодельного станочка показан на фото (его основные корпусные детали изготовлены из алюминия).

В следующем токарном цыплёночке используется цанговый патрон с набором цанг от станка «Taig». На фото общий вид.

Дополнительные фото:

Передняя бабка,

Задняя бабка,

Шпиндель,

Суппорт

Цанги.

Как видим, простые в изготовлении круглые направляющие применяются во многих конструкциях. Но существует устойчивое мнение о слишком низкой жесткости такой конструкции. Возможно, это так, но у меня появилось подозрение — не миф ли это.

Может быть, направляющие и не виноваты во всех грехах, что им приписывают? Маленький станок любой конструкции, ну может за исключением промышленных станочков, имеет скромный запас жесткости. Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Конечно, нет дыма без огня, но Юниматы DB/SL по-прежнему народ покупает очень охотно. И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

Здесь описание и чертежи (http://www.chipmaker.ru/index.php?showtopic=211) этого самодельного станка. Ввиду дефицитности маленьких токарных патронов и их достаточно высокой стоимости, в станке применён сверлильный патрон вместо токарного.

Юрий Кимборович. Вид со стороны задней бабки

Юрий Кимборович. Привод Юрий Кимборович. Механизм подачи

С форума:

Ю.К. — Немного подробностей о конструкции:

Направляющие — стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14х1,5, с другой стороны она уже есть.

Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны и стянуты винтами для регулировки люфта. В задней отфрезерована ступенька, которой супорт опирается через латунную прокладку на заднюю направляющую. Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель. Продольный ходовой винт из стандартной шпильки М12, их на строительных ранках продают, закреплен в латунных втулках на корпусе шпинделя и задней опоры.

Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком — нарезается резьба в задней бабке.

В принципе, вкратце все. Буду рад, если кому-то пригодится.

В задней бабке вращающегося центра у меня нет — когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

— Замечательная самоделка! На рынке видел токарные патроны диаметром 80 мм. Не влезет такой на Ваш станок?

Ю.К. — Насчет патрона — 80-й для него слишком большой и тяжелый. Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось….

Чертежи сделаны до изготовления станка в довольно простом векторном редакторе Xara X. Просто мне когда-то пришлось много в нем поработать и работаю в нем довольно быстро. Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите.

В принципе, он у меня трудяга. Большой станок только купил и сейчас ремонтирую, а на этом вся мелочевка точится уже год. Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Если есть вопросы по конструкции — задавайте, буду рад ответить.

***

Кем-то начатая, но не доведённая до конца работа — самодельный токарный станочек (найден на даче). Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Ещё одна самоделка, на этот раз собрана из готовых узлов разных станочков. На мой взгляд, получилась неплохая конструкция — только мотор добавить, да станину поставить на ножки. Фотография взята с Металлического форума.

Посмотрите и эту ссылку:

http://www.osipoff.ru/dump/forum.php?forum=37

и на ней раздел «Станки самодельные». Там много примеров разных конструкций, подобных той, что на фото.

Правда, с тем, что там написано про двигатели с постоянными магнитами, мол, такие двигатели крутятся стабильно, и якобы обороты зависят только от напряжения, я не согласен. При разной нагрузке такие двигатели, конечно же, меняют и частоту вращения. И при использовании в станочках нуждаются в стабилизации оборотов. Но это не беда — фотографии всё равно интересные, а стабилизатор оборотов изготовить — дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Вообще весь сайт Андрея Осипова Электроника СТУДИЙНЫХ ВСПЫШЕК (http://www.osipoff.ru/) очень познавательный и интересный, причём именно этот сайт во многом послужил мне примером того, как можно сделать технический ресурс Интернета наглядным, интересным и информативным. Поэтому рекомендую его ресурс всем читателям, интересующимся не только станками, но, прежде всего, фотографией или электроникой.

Изготовить качественно узел шпинделя с подшипниками качения довольно сложно, но при не слишком больших нагрузках хорошо работают конические бронзовые втулки в сочетании со стальным шпинделем.

Для смазки таких втулок используются специальные маслёнки. Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Источник: Е. Васильев «Маленькие станки»

устройство аппарата, разновидности моделей и изготовление своими руками

Для работы с деревом может применяться самое различное оборудование, в том числе станки. За счет применения подобного оборудования ускоряет процесс механической обработки деревянных заготовок. Весьма востребован токарный станок по дереву с копиром, который существенно упрощает выполнение поставленных задач: изготовление ножек для мебели, дверных ручек и балясины.

Классификация токарных станков

Токарные станки многие решают выбрать для покупки и установки в собственной мастерской по причине возможного их применения при изготовлении изделий цилиндрической формы. Существует довольно большое количество различных моделей, разделить их можно на несколько групп:

- Классическое оборудование, когда заготовка располагается в патроне или планшайбе. В качестве режущего инструмента применяется резец. Заготовка может вращаться с различной скоростью. Однако оборудование не подходит для массового производства.

- Копировальные станки могут применяться для работы по шаблону. За счет применения шаблона можно упростить задачу по изготовлению однотипных изделий. Для мелкосерийного производства подходит аппарат с ручным управлением, так как он имеет низкую стоимость и прост в применении.

- Фрезеровальные станки сегодня встречаются крайне часто. Это связано с тем, что они получили широкое применение в области производства корпусных и плоских деталей из дерева и металла. Встречается и токарно-фрезерный станок по дереву, который может применяться для выполнения различных операций.

- Модели с числовым программным управлением. При массовом производстве или изготовлении дорогих изделий может применяться оборудование, которое имеет блок ЧПУ. Однако применение копира существенно снижает себестоимость изделия.

Копировальное устройство для токарного станка по дереву обладает весьма привлекательными характеристиками, за счет чего их стали устанавливать в частных и других мастерских.

Классическая конструкция

Промышленные станки обладают достаточно сложной конструкцией, особенно варианты исполнения с ЧПУ, которые могут проводить обработку в автоматическом режиме. Требуемое изделие можно получить и при применении копировального оборудования. Классическая конструкция представлена сочетанием следующих основных узлов:

- Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

- Передняя и задняя бабка является также неотъемлемой частью станка. Передняя бабка используется для размещения коробки скоростей и привода, а также электрического мотора. Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий.

- Основное вращение получает заготовка. Передается оно от электрического мотора через привод.

- Упор для инструмента также позволяет проводить качественную обработку. Стоит обезопасить место резания, чтобы исключить вероятность получения травмы рук или попадания постороннего элемента.

- Ведущий и ведомые центра, применяемые для закрепления заготовки.

Самодельный копир для токарного станка по дереву позволяет также проводить качественную обработку заготовок.

Изготовление своими руками

Промышленные варианты исполнения станков обходятся дорого. Именно поэтому многие рассматривают возможность сборки станка своими руками. Рекомендации по проведению работы следующие:

- Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

- Работы начинаются с создания станины. Для этого потребуются уголки, а также листы металла. Соединение отдельных элементов проводится при применении сварочного аппарата. Стоит учитывать, что винтовые соединения характеризуются меньшей жесткостью. Станина должна быть прочной и устойчивой к вибрации.

- Основным узлом считается электрический двигатель. Для того чтобы повысить функциональность оборудования, проводится установка электрического двигателя с мощностью 200−250 Вт при 1500 оборотах в минуту. Если планируется проведение обработки крупных заготовок, то устанавливается более мощный мотор. Следует предусмотреть наличие защиты мотора от воздействия со стороны окружающей среды.

- Для фиксации заготовки на выходной вал крепится планшайба. Она имеет несколько острых элементов, на которые она набивается. За счет острых элементов обеспечивается передача вращения, но фиксация проводится за счет задней бабки с центрами.

Больше всего внимания уделяется производству копира. Именно он отличает токарный станок от копировального.

Создание копира

Копир применяется для производства похожих изделий. За счет его применения существенно повышается показатель производительности. Среди особенностей, связанных с созданием копира, отмечают следующие моменты:

- Основой для этого узла становится ненужный ручной фрезер.

- Для расположения копира применяется площадка размером 20 на 50 см. Для крепления устройства создаются отверстия и устанавливаются бруски.

- Для обеспечения обработки по всей длине заготовки площадка должна перемещаться вдоль всей станины.

- Крепление брусков проводится при помощи саморезов. Они обеспечивают надежное крепление устройства.

- При выполнении работ следует использовать уровень, так как даже незначительное отклонение от горизонтального положения приведет к существенным погрешностям.

- На токарном станке устанавливается брусок в горизонтальном положении. Именно на нем будет крепиться шаблон. Крепление бруса проводится также при применении саморезов.

- Конструкция создается так, что при необходимости можно отвести копир и использовать станок как обычное токарное оборудования.

Шаблон изготавливается из фанеры, он прикручивается к передней поверхности бруса. Верхняя поверхность ранее установленного бруса совмещается с осью шаблона.

Недостатки рассматриваемого устройства

У самодельного копировального станка есть довольно большое количество существенных недостатков. Примером можно назвать такую информацию:

- Для перемещения поверхности с фрезерным механизмом требуется две руки. Это связано с тем, что подвижный элемент фиксируется плохо, перемещать его приходится обеими руками. При допущении ошибок во время производства конструкции подвижный элемент может перекашиваться и заклинивать.

- Для повышения точности обработки проводится установка винтовой передачи.

- Копир подходит для изготовления исключительно простых изделий. Примером будет то, что витые узоры на столбиках при применении подобного станка повторить будет невозможно.

- Повысить универсальность устройства можно путем замены фрезы циркулярки.

Именно поэтому для налаживания производства сложных деревянных элементов рекомендуется устанавливать промышленные станки.

Станок по дереву Proma DSL-1200

Рассматриваемая модель предназначена для обработки деревянных изделий, которые могут применяться в качестве декоративных элементов. Отличительной чертой конструкции специалисты называют наличие двух резцов:

- Первый предназначен для обработки заготовок цилиндрической формы, за один проход можно снимать более 10 мм. За счет первого резца можно получить круглую заготовку, как и на обычном токарном станке.

- Второй резец предназначен для работы по копиру. Именно он позволяет изготавливать различные изделия по копиру.

Эта модель станка может применяться для работы с большими заготовками. Для этого конструкция оснащается люнетом, который крепится на штанги, выступающие в качестве направляющих. Установленная планшайба позволяет обрабатывать многогранные изделия.

Основные характеристики модели:

- Установленный электрический двигатель работает от трехфазной сети с напряжением 380 В. Именно поэтому станок не приобретается для установки в частной мастерской.

- Максимальная длина заготовки составляет 1200 мм.

- Компоновка представлена сочетанием двух колон, между которыми размещается заготовка. Отметим, что станок обладает компактными размерами, за счет чего он не занимает много места в мастерской.

Недостатком этого предложения, как и многих других, можно назвать довольно высокую стоимость.

Копировальная модель CL-1201

Для получения изделий из дерева может применяться станок модели CL-1201 или CL-1500b. Первый вариант исполнения обладает весьма привлекательными эксплуатационными качествами:

- Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой.

- Станок позволяет с высокой точностью выбирать скорость вращения шпинделя. За счет этого можно обеспечить наиболее благоприятные условия для точения дерева исходя из масс, габаритов и вида древесины.

- Для установки основных параметров есть пульт. Конструкция может устанавливаться на передней или задней бабке в зависимости от предпочтений мастера. Пульт представлен сочетанием нескольких клавиш.

- При изготовлении колонны применяется чугун. Кроме этого, станина изготавливается при применении высококачественной стали. За счет совмещения этих материалов снижается степень вибрации конструкции на момент работы.

- В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.

- Конструкция станка имеет фрезерную приставку, которая может применяться для получения продольных пазов.

- Задняя бабка применяется для более точной фиксации заготовки. Ее положение также может изменяться. В поставку включаются центра, которые подбираются в зависимости от особенностей заготовки.

- Суппорт характеризуется высокой мобильностью. Глубина врезания инструмента может регулироваться рычагом.

Кроме этого, производитель уделил довольно много внимания степени защиты станка от воздействия окружающей среды. Например, двигатель имеет систему защиты от перегрева или перегрузки, все электронные детали также защищены от воздействия влаги и пыли.

Единственным, но существенным недостатком является высокая стоимость предложения. Самодельная конструкция обойдется в несколько раз дешевле.

Как сделать токарный станок по дереву

«Зачем вам строить токарный станок по дереву?» Это был невысказанный вопрос, который я слышал от многих людей, когда рассказывал друзьям и семье о моем предстоящем проекте.

Ответ на этот вопрос действительно очень прост. В то время как токарная обработка дерева давно была моей страстью, я давно ускользнул от целого ряда инструментов, необходимых для покупки «хорошего» токарного станка. Да, к тому же был друг машинист, который сказал: «Сделать токарный станок будет довольно легко, да, я помогу». Ну, он немного соврал.Возможно, это было легко, но не быстро. Ах да, он действительно помог… немного 🙂

Без дальнейших задержек, вот мой рассказ о создании самодельного токарного станка по дереву.

О, пока мы не зашли слишком далеко. Если вас интересуют планы на этот токарный станок, у меня есть их здесь для продажи!

Конструирование токарного станка по дереву

Прежде всего, это список желаемых функций и спецификаций. Я хотел что-то, на чем можно было бы в основном включать миски и полые формы. Поэтому главными приоритетами были большой поворот и регулируемая скорость.Мне не понадобился другой токарный станок с длинной станиной, так как у меня был токарный станок меньшего размера со станиной 30 дюймов, поэтому я позволил приобретаемым материалам управлять этим параметром. Помимо этого, я планировал включить многие современные функции, такие как кулачковый фиксатор для банджо и задней бабки, и не использовать точки регулировки для ежедневного использования, требующие гаечного ключа.

Как и некоторые из вас, кто читает этот пост о создании токарного станка, я затем погрузился в исследования. Я пролистал Интернет и проверил все ресурсы, которые смог найти, чтобы узнать о конструкции и методах изготовления токарного станка по дереву.Я даже исследовал токарные станки старых мастеров и токарные станки по металлу.

Когда я был на ранних стадиях проектирования, я начал искать материалы, подходящие для моих черновых набросков и заметок. Я более или менее знал, что ищу, так что теперь мне просто нужно было найти это.

За это время я посоветовался с одним из своих дядей, с которым у меня общие родственные отношения. Мы оба любим старинные машины и работаем своими руками. Кларк за эти годы приобрел отличный набор излишков машин, оборудования, материалов, компонентов и много знает о том, как заставить вещи работать.По сути, находиться в подвале магазина Кларка для меня все равно, что бросать сегодняшних детей в магазин LEGO. Так или иначе, после визита я ушел с грузовиком стали, передней бабкой от старого токарного станка по металлу Logan model 400, пинолью и гильзой для сверлильного станка mystery, частотно-регулируемым приводом 90-х годов и двигателем мощностью 2 л.с.! Это отняло огромную часть стоимости этого проекта!

Теперь, когда у меня много необработанного инвентаря, пришло время задуматься. Как конструктор-механик, я снова начал рисовать, а затем все моделировал в САПР и делал распечатки для работы.«Биг Блю», как ее вскоре назвали, шла полным ходом.

Сварка, обработка и др.

Единственное, о чем я сожалею в связи с этим проектом, — это то, что я не сделал много снимков процесса, поэтому большую часть этого я собираюсь показать и рассказать, не слишком много показываемой части… Ну что ж.

Сначала было много грубой заготовки. После этого я отправился сначала заваривать кровать. Я использовал угловое железо, квадратную трубу и участок С-образного канала, чтобы создать кровать. Квадратная труба в конечном итоге будет заполнена песком для увеличения массы и уменьшения вибрации.

После того, как станина была сварена и покрыта поверхностью, я подвесил ее к мельнице с помощью угловой пластины, чтобы Пол Баньян чувствовал себя маленьким человеком. Эта операция заключалась в том, чтобы выровнять конец относительно верха кровати. Затем к этой поверхности приваривается большая пластина, которая используется для крепления станины к основной стойке, которая поддерживает переднюю бабку.

Назад к сварке! На этом этапе я приварил пластину толщиной 1 дюйм к одному концу «Mr. Балка », чтобы стать поверхностью, поддерживающей переднюю бабку.У меня нет фотографий мистера Бима до того, как он набрал пару сотен лишних фунтов, но если вы представите двутавровую балку с пластиной толщиной 1 дюйм и полотном 3/4 дюйма, площадь которого составляет примерно 9 дюймов, вы только что видел мистера Бима. Этой вещью было неинтересно манипулировать во время обработки, но она наверняка компенсировала изначально присущие ей качества PITA. 🙂

Приварив верхнюю пластину, я (и пара друзей) поместили мистера Бима на фрезер с головкой под углом 90 °, чтобы выровнять эту поверхность в том месте, где будет крепиться станина токарного станка.Пока мистер Бим все еще работал на стане, я просверлил и нарезал резьбой отверстия под штифт и болты, которые должны были соединить кровать и мистер Бим.

Теперь, когда обработка была закончена, я вывел мистера Бима на улицу, чтобы сварить несколько стальных пластин на двух открытых сторонах, эффективно превратив его в закрытую опору.

На этом этапе я изготовил ножку для безопорного конца кровати. Сварив вместе две части С-образного канала вместе с монтажной пластиной, я получил конструкцию ножки. Затем я добавил несколько пропилов, чтобы сформировать точки крепления для рычагов машин с резиновыми ножками.Последним делом было засыпать стопу песком, а затем приварить пластину ко дну, чтобы станину и ногу можно было скрепить болтами. Я успешно сделал ногу на 100 фунтов!

Я собрал три части и поставил их рядом с фрезерным станком. Пришло время просверлить верхнюю пластину и постучать по ней, чтобы установить переднюю бабку Logan. Это единственный раз, когда я использовал фрезу для сверления чего-либо, не прикрепленного к столу. Это был интересный процесс, мягко говоря, и довольно много времени, чтобы установить головку фрезы в нужное место перед тем, как каждое отверстие будет просверлено и нарезано резьбой.Хорошая новость заключается в том, что после того, как весь токарный станок был собран, все выровнялось абсолютно верно!

Если вы не можете сказать, название игры — массовое. 🙂

А теперь перейдем к более тонким деталям, которые, вероятно, не требуют так много времени на рассказ. После изготовления «корпуса» токарного станка я перешел к изготовлению банджо и упора для инструмента. Я сделал распредвал длиной около 32 дюймов из стали 4041 1 1/4 дюйма. Эта штука отличная и отлично работает! Банджо изготовлено из куска С-образного канала с пластиной, приваренной к каждому концу, а также к «открытой» стороне, которая движется вдоль станины.Сверху банджо находится 18-дюймовый стержень диаметром 3 дюйма, который удерживает опору для инструмента с замком, аналогичным тем, что есть на пиноли фрезерного станка.

Пришло время приступить к работе над силовой установкой для этой машины. Я купил пластину для крепления двигателя вместо того, чтобы ее изготовить, и прикрепил ее к нижней части Mr. Beam на задней стороне токарного станка. Учитывая ограниченность моих материалов, я решил использовать промежуточный вал и изготовил для него опору с помощью двутавровой балки 1/4 дюйма и стальной пластины.Два блока подушек сидят на узле 80/20, в котором поддерживается промежуточный вал. Эта конструкция, хотя и не очень красивая, позволяла быстро производить и легко натягивать ремень, соединяющий шкивы промежуточного вала и передней бабки.

На изготовление задней бабки! После того, как я приварил пластину толщиной 1 дюйм ко дну квадратной трубы 6 x 6, я отфрезеровал пластину 1 дюйм, чтобы сформировать шип, который располагается на станине токарного станка и удерживает заднюю бабку точно относительно передней бабки по всей длине станины. .Я фрезеровал монтажные отверстия для кулачкового замка и изготовил необходимые детали, чтобы зафиксировать заднюю бабку на месте вдоль станины. Когда это было сделано, пришло время просверлить установочное отверстие в задней бабке, когда бабка снята с токарного станка. Но сначала надо было завести мотор…

Вот краткое видео о том, как токарный станок впервые ожил!

Для этой операции (которую у меня на самом деле есть фотография) я слегка зажал заднюю бабку на токарном станке и установил несколько домкратов, чтобы задняя бабка стабильно продвигалась к передней бабке.Это эффективно просверлило отверстие, которое находилось в мертвой точке передней бабки.

После этого я повернул гусиную втулку и фрезеровал необходимые детали, чтобы прикрепить втулку к задней бабке. Перо на моем токарном станке продвигается через зубчатую рейку и шестерню. В это время я также отфрезеровал необходимый материал, чтобы шестерня могла зацепиться с рейкой на пиноли, а также просверлил отверстие для фиксатора пиноли.

Закончив гильзу, я поставил заднюю бабку на фрезу и указал на установочный штифт, который был запрессован в заднюю бабку.Я открыл это отверстие, чтобы вставить гусиную втулку с наиболее плотной посадкой, просверлил и нарезал резьбой соответствующие отверстия для болтов, чтобы надежно прикрепить гусиную втулку к задней бабке. Через несколько минут сборки задняя бабка готова!

Этот снимок был сделан до завершения сборки задней бабки. Это была немалая победа, когда выстроились центровые!

Привозя домой мой новый токарный станок по дереву!

Была поздняя ночь в магазине, где я делал последние дела, прежде чем я смог принести токарный станок домой.Самым забавным было загружать и выгружать эту штуку из моего грузовика без какой-либо помощи, но я без проблем садился и выгружался, и это здорово!

Было так приятно видеть, как токарный станок загружен в грузовик, готовый ехать домой!

Наконец-то пора красить!

Наконец-то пора красить. Я думал о сером металле, оранжевом, желтом, ярко-зеленом, но в конечном итоге остановился на синем. Краска для тракторов и грунтовка, которую я взял в Agri Supply, — это то, что использовалось на Big Blue.Я добавила в краску отвердитель, из-за чего она затвердела бесконечно, но теперь она крепка как гвоздь!

Вот несколько снимков того, как Big Blue достраивают.

Показывает задние шестерни в отличной форме.

Установлен промежуточный вал, двигатель и шкивы

Корпус для частотно-регулируемого привода и модуля торможения постоянным током

Краткий обзор внутри корпуса, показывающий, как я расположил компоненты.Читайте подробнее о взломе Computer Case, чтобы увидеть все подробности этого мини-проекта.

Похоже на лучшие подруги, не так ли? Это было так чисто!

Новый мотор!

Мне не потребовалось слишком много больших чаш из гикори, чтобы рассмотреть новый двигатель для Big Blue. После некоторых дебатов я решил остановиться на 2-сильном двигателе с меньшей скоростью. Оригинальный мотор имел мощность 2 л.с. при 1800 об / мин. Новый — 870 об / мин, что означает намного больший крутящий момент. Кроме того, поскольку этот токарный станок предназначен для БОЛЬШИХ вещей, необходимость вращать ручки или мелкие предметы на 3000 об / мин практически отсутствует.Вот лишь несколько кадров из фильма «Новое сердце для Big Blue».

Старый мотор, встречайте новый мотор!

Этот гигант замедляется только при самых тяжелых порезах от долота 3/4 дюйма!

Характеристики:

- Качели 54 ″

- 18 ″ между центрами

- 2 л.с. 870 об / мин 3-фазный двигатель

- с ЧРП

- 1300 фунтов

- шпиндель 1 1/2 x 8 с # 3 MT

- Задние шестерни

- # 2 MT в задней бабке

Первый поворот

На всякий случай я начал с небольшого блюда из гикори.Все прошло хорошо, так что теперь пора заняться более серьезными делами!

Большая чаша из гикори

Я подумал, что пора пойти ва-банк и бросить самую большую и тяжелую деталь, которая у меня была на токарном станке. Он был примерно 17 x 6 дюймов и легко весил более 50 фунтов.

Я должен любить все цвета гикори. Это было великолепное произведение.

Это идеальная высота для точения полостей.Я могу удобно стоять на конце токарного станка и хорошо контролировать работу, не сгибаясь весь день.

Теперь, если я смогу заставить Биг Блю убраться, я буду готов!

Хотите узнать, как я сделал вакуумную зажимную систему для этого токарного станка? Ознакомьтесь со статьями ниже!

Надеюсь, вам понравился пост, и спасибо, что прочитали. Дайте мне знать, если у вас возникнут вопросы, и я буду рад помочь.

Обязательно подпишитесь и следите за мной в социальных сетях!

СвязанныеКак сделать мини-фрезерный станок — вручную или с ЧПУ! : 14 ступеней (с изображениями)

Используемые инструменты:

Настольная пила (подойдет и угловая пила — они, как правило, более точны для точных резов)

сверлильный пресс

фрезерный станок с прямым резцом 1/2 дюйма — необходимо быть установленным на фрезерном столе

лобзиковая пила (или ленточная пила, если вам повезло иметь доступ к одной)

аккумуляторная дрель

настольная плоскость

настольные тиски

уровень

ножовка

разные напильники (для зачистки неровностей)

метчик и ручка для крана (я использовал 4 мм x.7, потому что я использовал метрические винты, но вы также можете использовать метчик 8-32, если вы хотите использовать винты 8-32)

# 10 сверло с зенковкой

столярный клей

стержневые зажимы

1 1/4 дюйма сверло Форстнера

5/16 «Сверло Форстнера (используется для расточки под болты 4 мм)

Список материалов / вырезов:

Березовая фанера толщиной 3/4 дюйма использовалась для следующих деталей:

11″ x 18 «- опорная плита

12″ x 4 «- Опорная плита оси Y

8 дюймов x 4 дюйма — опорная плита оси Z

6 дюймов x 2 3/4 дюйма — основание крепления двигателя

12 дюймов x 9 дюймов (сделайте четыре таких) — для колонны мельницы

2 1/2 «x 1 7/8» (сделайте три из них) — для винтовых блоков с защитой от люфта.

3/4 дюйма (ДВП средней плотности) использовался для следующих деталей —

6 «x 6» — фрезерный стол

3 7/8 «x 1» (сделать шесть таких) — концевые блоки для перил

Алюминиевый швеллер — 57/64 «x 9/16» x 1/16 «Толщина стенки:

Длина 12″ (сделать четыре) -X и рельсы оси Y

8 дюймов длиной (сделайте два) рельсы оси Z

3/8 дюйма толщиной Delrin использовался для следующие детали (Делрин можно приобрести в Colorado Plastics):

4 «x 3 7/8» (сделайте три таких) — направляющие

2 1/2 «x 3/4» (сделайте три таких) — ручки

3 Держатели скольжения 1/2 «x 3/4» (сделать шесть)

5/16 «круглый алюминиевый стержень:

1 1/2″ длиной (сделать три) ручки

1/4 «круглый алюминиевый стержень :

3/4 дюйма длиной (шесть штук) — вставки для люфтовых блоков

1/4 дюйма -16 Резьбовой стержень ACME: доступен в McMaster-Carr, деталь № 98935A803

12 3/4 дюйма длиной (два) -X и ходовые винты оси Y

Ходовой винт длинной 8 3/4 дюйма с осью Z

6 гаек ACME 1/4 дюйма -16 каждая — для блоков винтов с люфтом (деталь McMaster № 94815A007)

3 каждого диаметра 1/2 дюйма 1 Пружина сжатия длиной 1/4 дюйма — для блоков винтов с люфтом

3 стопорных кольца 1/4 дюйма — они помогают удерживать шток винта ACME на месте (деталь McMaster # 6432K12)

6 втулок с бронзовыми фланцами 1/4 дюйма (эти установите вал 1/4 дюйма и вставьте в отверстие 3/8 дюйма) — для концевых блоков рельсов (пар. t # 6338K451)

3 шайбы 1/4 дюйма (подойдет практически любая толщина) — это распорки для ручек

3/4 дюйма шириной Алюминиевая или латунная пластина (толщиной 1/16 дюйма):

1 7 / 8 дюймов (сделайте три) — для противоскользящих стопорных пластин винта ACME

1 3/4 дюйма (45 мм) длинные болты с шайбами и гайками:

12 каждый — Я использовал 4-миллиметровые болты с шестигранной головкой для всех болтов, кроме 8- Также подойдут 32 болта

— они устанавливаются на концах алюминиевых направляющих

Длинные болты 1 дюйм (25 мм) с шайбами и гайками:

4 каждый — 4 мм

— они входят в среднее положение x и Z ось Алюминиевые швеллерные направляющие

Длинные болты 3/4 дюйма (20 мм):

38 каждый — 4 мм

6 длинных установочных винтов 4 мм x 1/4 дюйма (7 мм) для ручек

8 шурупов для дерева длиной 2 дюйма -для крепления колонны мельницы к опорной плите и опорной плите оси Z

Деревянный дюбель диаметром 1/2 дюйма:

4 вставки длиной 3 дюйма для колонны мельницы

6 вставок длиной 3/4 дюйма для конца рельса блоки