ручной из профильной трубы, трубогибочный станок, чертежи и размеры для изготовления самодельного устройства, схема роликов, гиб

Содержание:

При работе с трубами часто возникает необходимость изменить форму трубы, проще говоря, согнуть её. Сделать это можно на специальном оборудовании, или даже купить изделие готовой формы. Но намного проще и дешевле изготовить простой трубогиб своими руками. Использование такого несложного инструмента значительно облегчит и ускорит работу.

Устройство самодельного трубогиба

Простейшая конструкция

Самый простой ручной трубогиб своими руками может сделать каждый. Для изготовления такого элементарного приспособления достаточно иметь бетонную плиту, сверло для работы с бетоном и стальные штыри (их нужно много).

Сделать самодельный ручной трубогиб можно без всяких чертежей и всего за три шага:

- На бетонной плите чертится квадратная сетка с размером сторон ячеек 4 на 4 или 5 на 5 см.

- В узлах сетка соответствующим сверлом просверливаются отверстия под металлические стержни (по возможности их нужно как можно больше углубить).

- По окончании операции в заготовку вбиваются стальные стержни.

В итоге получается самодельный трубогиб для круглой трубы, на котором можно сгибать трубы диаметром до 25 мм. Сам процесс крайне прост: труба устанавливается между штырями и загибается в нужном направлении. Радиус кривизны можно изменять, перемещая трубу по диагонали между стальными стержнями.

Достоинства трубогиба, изготовленного по такой схеме, очевидны: этот инструмент крайне легко изготовить, а детали при необходимости можно быстро заменить. Недостатки приспособления — его громоздкость и необходимость прилагать значительные усилия во время работы.

Альтернативная схема

Другой вариант, как сделать самодельный трубогиб — изготовить составную конструкцию из стальных стержней и домкрата.

Сделать такое приспособление также довольно легко:

- В перпендикулярную поверхность (к примеру, стену) вбивают параллельно друг другу металлические стержни.

- На жёстком постаменте (фундаменте) располагают домкрат так, чтобы проекция оси его штока приходилась посередине между стержнями.

Процесс сгибания трубы осуществляется следующим образом: отрезок необходимой длины размещают между штырями и домкратом, после чего, поднимая шток домкрата, добиваются необходимого искривления трубы.

Такая конструкция сложнее первого варианта, однако есть и очевидное преимущество — наличие пневматического (гидравлического) механизма, позволяющее сгибать изделия довольно большого диаметра. Изготовление трубогиба с домкратом требует наличия прочной вертикальной опоры и устойчивого расположения подъёмного механизма.

Самодельный трубогиб для профильных труб

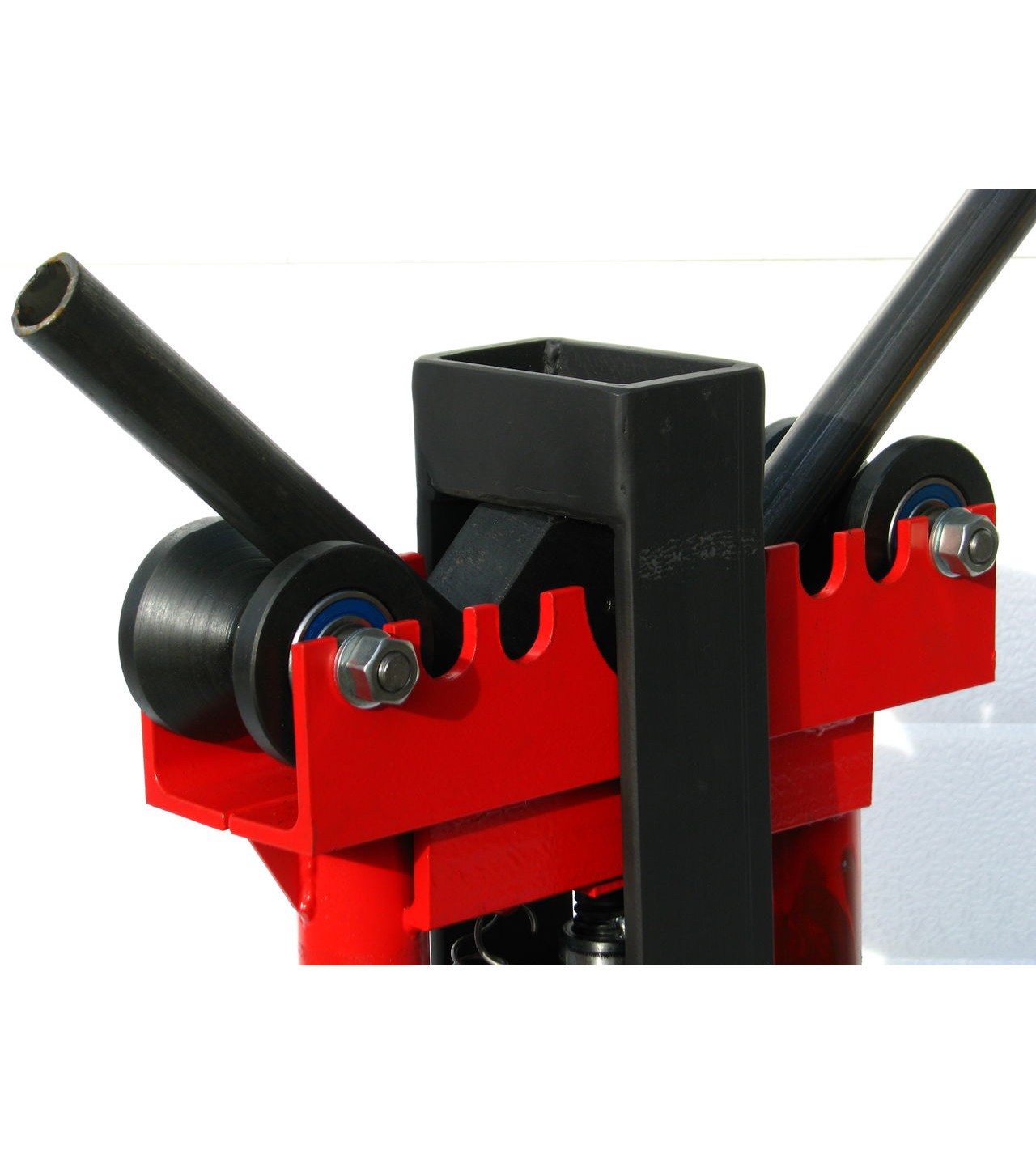

Профильную трубу, сечение которой имеет отличающуюся от круглой форму (прямоугольную, квадратную или овальную), из-за неудобной для процесса геометрии и наличия рёбер жёсткости согнуть значительно сложнее.

Чертежи, размеры трубогиба своими руками такого назначения могут различаться, однако, независимо от предполагаемой детализации, для изготовления трубогиба профильных изделий понадобятся сварочный аппарат, швеллер, ролики и струбцина. Читайте также: «Как сделать трубогиб в домашних условиях – типы трубогибов и способы их изготовления».

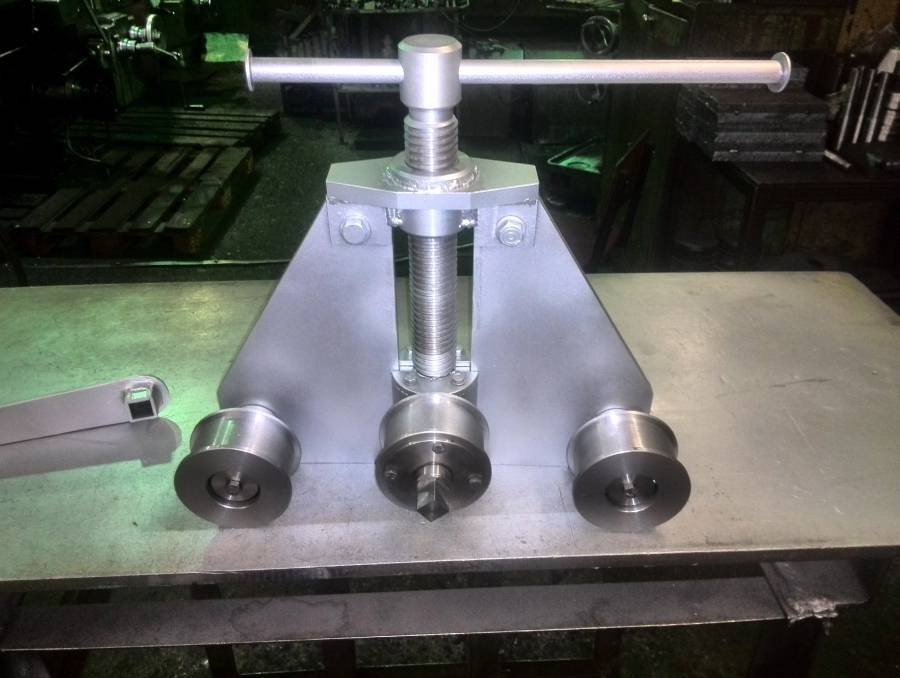

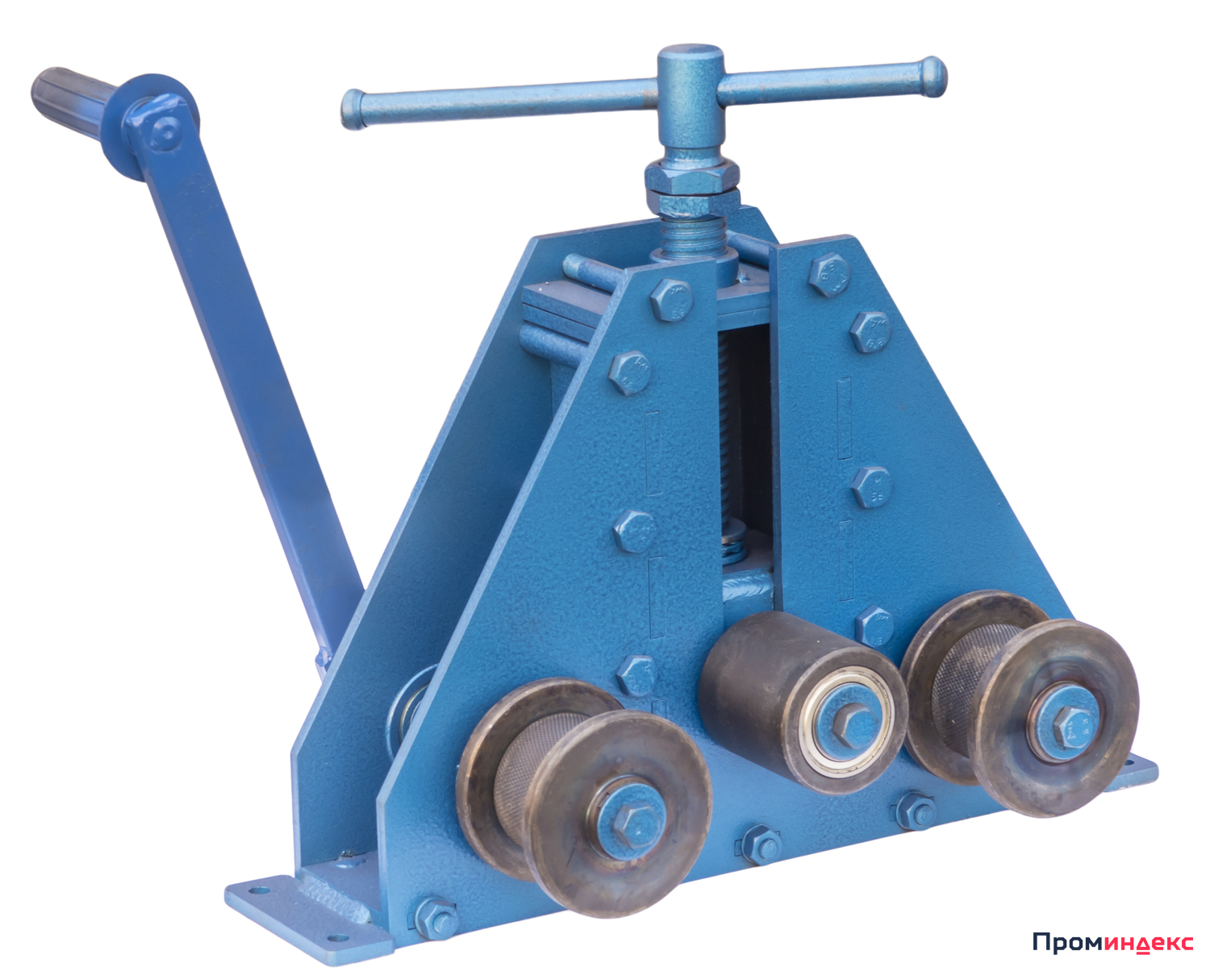

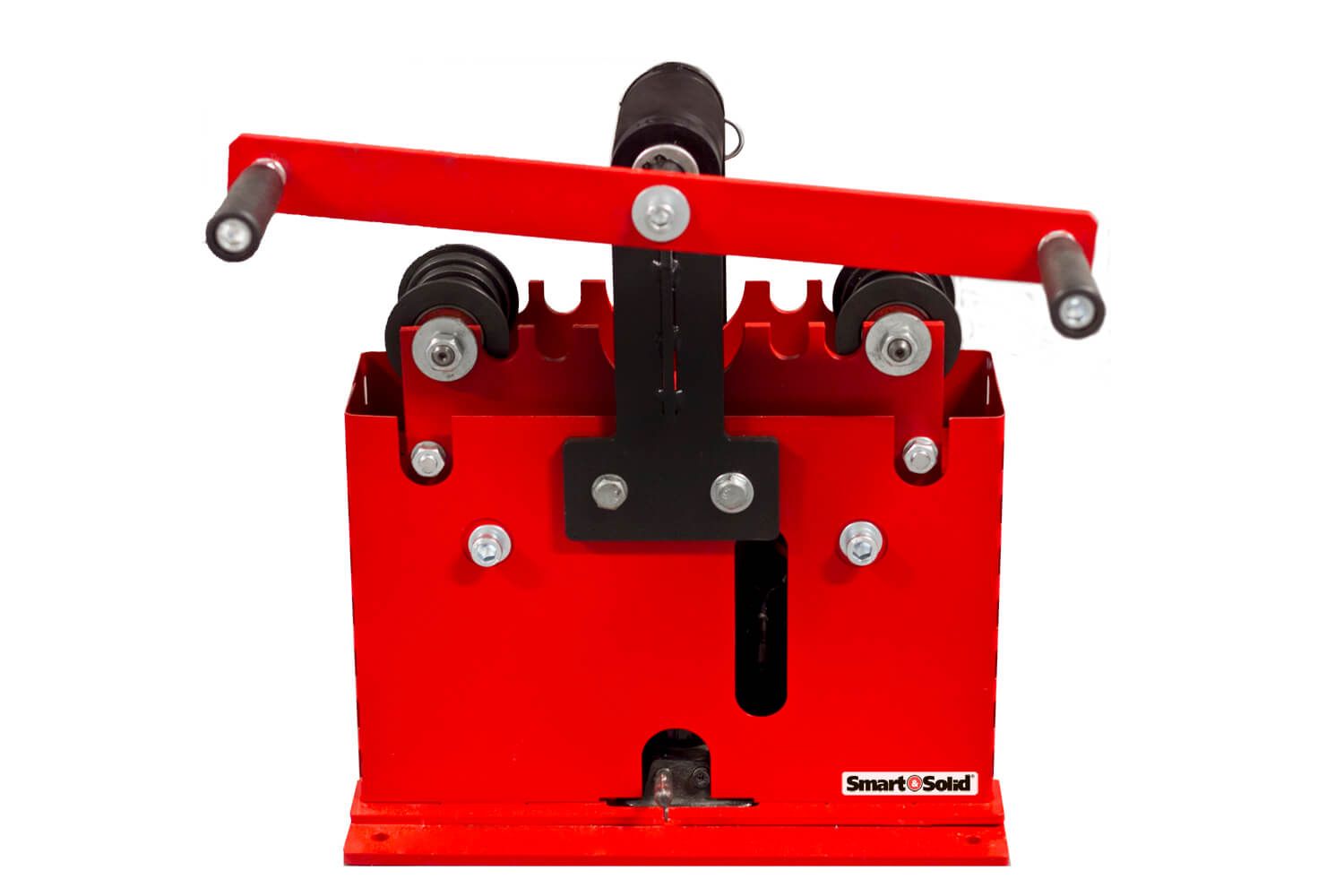

Гиб профильной трубы в таком устройстве осуществляется в процессе прокатки в пространстве с возрастающим давлением. Благодаря этой технологии сгибание происходит постепенно и равномерно, без порчи геометрии профиля. Два ролика для трубогиба своими руками зафиксированы на швеллере горизонтально, их предназначение — передвигать отрезок трубы. Деформируется изделие посредством ещё одного ролика, находящегося в нижней части струбцины. Читайте также: «Как сделать самодельный трубогиб для профильной трубы – два проверенных варианта».

Процесс создания трубогиба для профильной трубы своими руками включает в себя несколько шагов:

- На надёжном основании устанавливается широкий швеллер или ряд швеллеров, пока не будет достигнута нужная ширина.

- Монтируется рамка в виде буквы П, причем на перекладине просверливается отверстие для муфты струбцины.

- На равном расстоянии от рамки устанавливаются два ролика. На роликах крепятся звёздочки цепной передачи, приводящейся в движение ручным приводом.

- На шпильке, зафиксированной в муфте струбцины, крепится третий ролик. К верхней части шпильки приваривается рукоятка.

Сгибать профильную трубу на получившемся изделии нужно соблюдая последовательность действий:

- отрезок профильной трубы нужной длины устанавливают на подающие ролики;

- в процессе вращения рукоятки струбцины изделие прижимают к нижним роликам с помощью третьего, зафиксированного на нижнем конце шпильки;

- с помощью цепной передачи, подсоединённой к роликам, профильную трубу перемещают сквозь зону деформации. Читайте также: «Виды трубогибов для профильной трубы, схемы изготовления своими руками».

Гидравлический трубогиб с электроприводом

Этот аппарат отличается большей производительностью, чем описываемая выше конструкция, за счёт замены струбцины на гидравлический узел и цепной передачи подающих роликов на электропривод. Электрификация позволяет избавиться от утомительной ручной работы и значительно ускорить процесс.

Помимо этого, благодаря наличию гидроузла и электрифицированной подачи на таком станке можно одновременно сгибать несколько труб, сделав в верхнем ролике соответствующие пазы. Читайте также: «Разновидности трубогибов с ЧПУ, преимущества и правила использования».

Создание электрифицированного трубогибочного станка своими руками происходит в такой последовательности:

- На ровном основании монтируют подающий вал.

- На торце вала крепят шкив для ременной передачи, переходящей на ротор электрического двигателя. На втором конце устанавливают ведущую звёздочку цепной передачи.

- На необходимом расстоянии от первого вала устанавливают второй, на котором крепят ведомую звёздочку. Нужно отметить, что если вместо шарикоподшипников по бокам к основанию приварить стальные пластины в форме трапеции, можно в качестве движущего механизма использовать не валы, а обычные канатные ролики.

- Монтируют деформирующий ролик — сверху или снизу, в соответствующем отверстии. Вал ролика находится в пазах пластин или П-образной рамки. Движение ролика ограничено штоком поршня и собственно отрезком трубы.

Сгибание труб без применения трубогиба

Если планируется разовая операция или нет возможности собрать необходимую конструкцию, можно согнуть трубу круглого сечения и без использования специальных установок.

Для этого из дерева вырезают заготовку, форма которой соответствует планируемому радиусу кривизны готового изделия. Трубу в зажимах сгибают о заготовку. Возможна и замена такого шаблона на вбитые в деревянную подставку штыри или крюки, расположенные по принципу первого описанного в статье трубогиба.

Можно также предварительно разогреть заполненное песком место сгибания трубы или, если работа производится на холоде, залить водой. После разогрева песка или застывания воды трубу также сгибают вокруг шаблона соответствующей кривизны.

Ещё один способ — сделать в трубе на месте будущего внутреннего радиуса пропилы соответствующей ширины, после чего согнуть трубу (края пропилов должны совместиться) и с помощью электросварки восстановить целостность трубы. По такой технологии можно сгибать трубы любого размера и в любом направлении.

Как изготовить трубогиб для профильной трубы своими руками

Автор aquatic На чтение 7 мин. Просмотров 5.9k. Обновлено

При монтаже большинства металлических конструкций требуется сгибание труб под разным углом. Готовое устройство для этого можно купить в магазинах инструментов, но что если оно больше вряд ли пригодится? Стоит ли тратить деньги на механизм, если он в дальнейшем будет пылиться на полке мастерской? Самый простой и логичный выход – соорудить прибор своими руками. Как для профильной трубы изготовить трубогиб? Рекомендации опытных мастеров и видео-инструкция в этой статье.

Самостоятельно изготовленный прибор поможет придать изделию любую форму

Как устроен трубогибМеталлопрокат, согнутый под определённым углом, необходим во многих конструкциях. В их числе:

- инженерные коммуникации в жилых домах: водопровод, канализация, вентиляция;

- ограждения по периметру участка;

- мебель домашняя и садовая;

- теплицы;

- беседки и навесы.

Сложные металлические конструкции требуют использования сгонов или трубогиба

Согнуть можно любой металлопрокат, главное – использовать правильный инструмент для этой цели. Придавать необходимую форму можно не только стальным конструкциям, сгибанию поддаются металлопластик, медь, алюминий.

Придавать необходимую форму можно не только стальным конструкциям, сгибанию поддаются металлопластик, медь, алюминий.

Полезная информация! Для подбора трубогиба нужно учитывать не только сечение изделия, но и его профиль. Простые круглые трубы поддаются сгибанию гораздо легче профильных. Последние при неправильном подходе могу значительно деформироваться или даже сломаться.

Чтобы грамотно использовать инструмент, необходимо внимательно изучить советы профессионалов на видео. Трубогиб своими руками для профильной трубы может быть изготовлен в простом, ручном варианте или с использованием гидравлики.

Считается, что профильный материал труднее поддается сгибанию

Гидравлические устройства быстро и качественно согнут любые металлические детали.

Обычный, фронтальный трубогиб состоит из следующих элементов:

- трёх металлических валов;

- цепи привода;

- вращающейся оси;

- поворотного механизма;

- рамы из металлического профиля.

Схема ручного устройства

Иногда валы делают из дерева или пластика, но стоит принять во внимание, что подобные ролики справятся не с любой трубой. Если не рассчитать сопротивление материала, валы могут просто разрушиться.

Как работает прибор для изгибания профиляПрежде, чем взаться за изготовление самодельного трубогиба для круглой трубы или профиля, нужно понять принцип действия прибора. Действие механизма основано на прокатке или вальцовке. Этот принцип помогает исключить риск случайно деформации и перелома материала. Для придания металлу нужной формы, его вставляют между валами и проворачивают ручку прибора. В результате должен получиться заданный изгиб.

Меняя валики, можно добиться разного изгиба

Трубогиб своими руками для профильной трубы: виды приборовПриборы различаются по назначению. Есть приспособления для формирования поворотов на стальных, металлопластиковых ,медных, алюминиевых изделиях.

Приспособления бывают переносными или стационарными. Переносные модели удобны тем, что их можно установить непосредственно в помещении, где происходит монтаж коммуникаций. Стационарные станки применяют в производстве.

Стационарный промышленный трубогиб

Ручной трубогибОбратите внимание! Неправильное использование станка может привести к изменению внутреннего диаметра труб, сминанию поверхности и изменению толщины стенок.

Мягкие материалы, металлопластик и медь, легко сгибаются ручным устройством. Его конструкция довольно примитивна. Сам сгибатель не занимает много места и легко поместится в небольшой мастерской. Кроме, собственно, самих труб, на нем можно согнуть арматуру или металлопрокат.

Простой ручной прибор для изгибания

Гидравлический приборЭто устройство способно придать нужную форму материалу с диаметров до четырёх дюймов. Профильный материал при помощи гидравлики может делать замысловатые изгибы, повторяя рельеф стены.

Гидравлический механизм

Изготовление трубогиба своими руками для профильной трубы: чертежи и схемыСамое простое устройство состоит из рамки, планок, двух упоров. Если нужно, к нему можно добавить гидравлическую систему. В сложных конструкциях используется силовой нагнетатель и дополнительные рычаги.

Пример схемы трубогибов для профильной трубы своими руками:

Схема прибора

Модель №1 – прокатнаяПолезная информация! Металлические части конструкции нужно тщательно смазывать для защиты от ржавчины. Можно предусмотреть даже специальный отсек для автоматической подачи смазки.

Алгоритм сборки:

- Металлическую основу нужно закрепить на ровной прочной поверхности и по торцам высверлить отверстия.

- На стальных прямоугольных пластинах нужно также выполнить сверление для закрепления катков.

- Закрепить пластины на основе гайками и болтами.

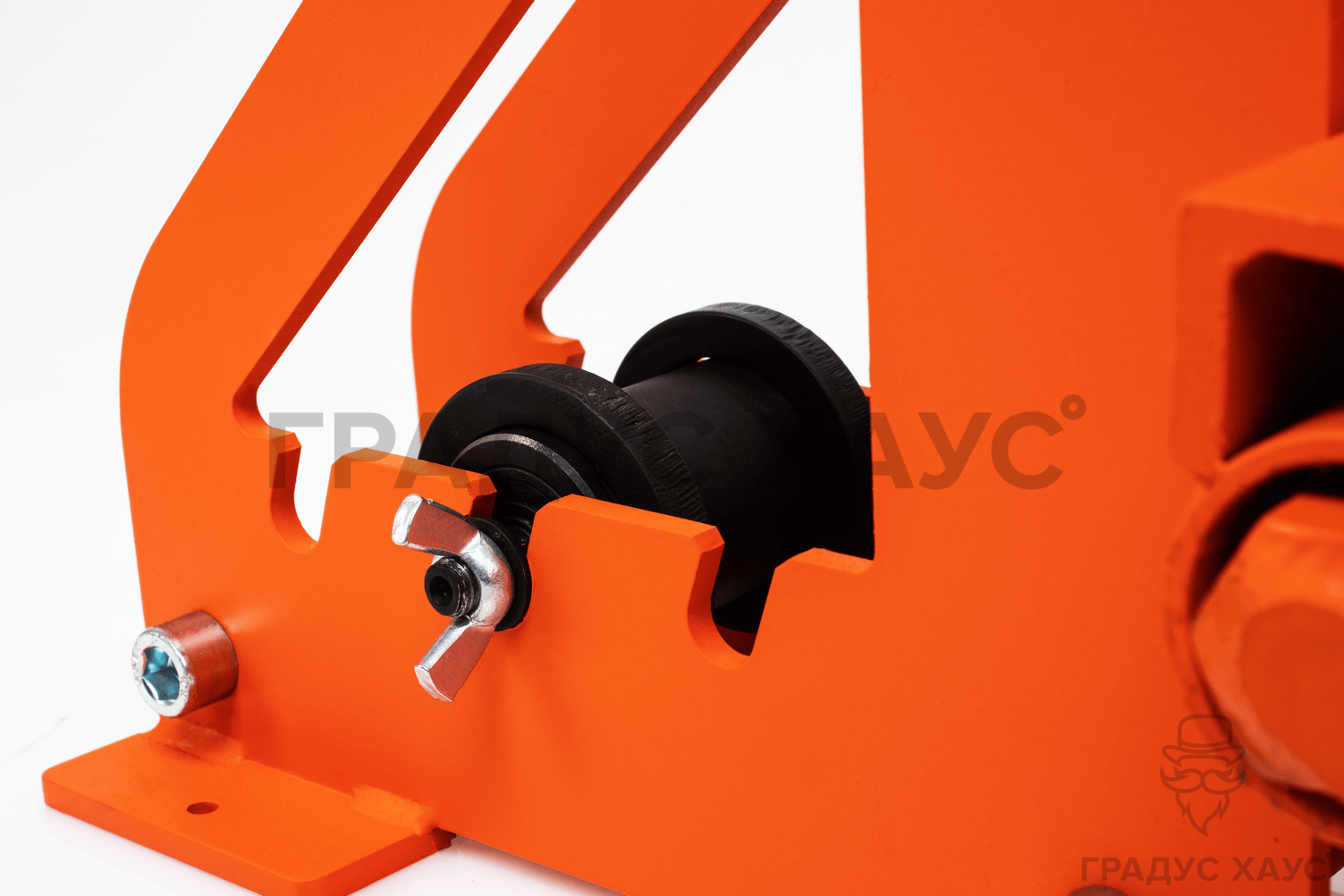

- В пазы установить ролики нужного размера и прочно их зафиксировать.

- В центре основания приварить стойки для центрального вала и закрепить его шпилькой с гайкой.

- Один вал снабдить рукоятью для поворота.

Результат: Должна получиться конструкция, как на фото. Можно не использовать основу металла, а закрепить плаcтины непосредственно к основанию.

Прокатная модель

Модель №2Ещё один трубогиб для профильной трубы своими руками более простой конструкции справится с изделиями сечением в два с половиной сантиметра.

Порядок работ:

- Необходимо изготовить шаблон устройства на бумаге.

- Из обрезков пиломатериалов собрать устройство по шаблону, скрепляя детали саморезами.

- Прикрутить полученный модуль к стене. С одной стороны модуля прикрутить брус для упора.

Совет! Прикручивая детали, нужно ориентироваться на диаметр трубы. Она должна легко вставляться и фиксироваться.

Результат на фото:

Образец модели

Модель №3Этот вариант выполненного своими руками трубогиба для профильной трубы ещё проще:

- Лист фанеры прикручивается к стене, не нем изображается нужный изгиб.

- По линии закрепляются при помощи винтов металлические крюки. К каждому крюку нужно приделать пластинки из металла, они будут дополнительно фиксировать сгибаемый материал.

- Нужно предусмотреть упор для конца трубы.

Совет! Если вручную не хватает сил выполнить нужный изгиб, можно использовать лебёдку.

Результат работы:

Трубогиб из фанеры

Применение гидравликиДля гидравлического устройства потребуются:

- ролики – 2 штуки;

- гидравлический домкрат;

- башмак;

- швеллер;

- стальные пластины.

Домкрат фиксируют на верстаке. Он будет толкать трубу в плотной захватывающие ролики. Если подготовить ролики разного диаметра, можно работать с изделиями любого размера.

Подобное устройство не требует дополнительный затрат, а домкрат есть у каждого автомобилиста

Видео: ручной самодельный трубогиб своими руками для профильной трубыДля сооружения прибора сгибания труб можно использовать готовые чертежи. Видео «Как сделать своими руками для профильной трубы трубогиб» отразит процедуру изготовления и способ использования полученного инструмента.

Видео «Как сделать своими руками для профильной трубы трубогиб» отразит процедуру изготовления и способ использования полученного инструмента.

- Для сгибания металлопрокат нужно нагреть, особенно с внешней стороны диаметра.

Нагреть трубу можно газовой горелкой

- Чтобы предотвратить деформацию, трубу перед сгибанием нужно заполнить песком.

Песок не позволит трубе переломиться

- Не уверен в результате – не берись.

Порой легче купить готовые сгоны и приварить их к трубе, чем правильно придать ей нужную форму.

Порой легче купить готовые сгоны и приварить их к трубе, чем правильно придать ей нужную форму.

Вполне реально выполнить несложное устройство для сгибания металлопроката своими руками. Если необходимо изготовить сложную по конфигурации металлическую конструкцию, лучше воспользоваться прокатным методом. Для пары-тройки простых изгибов подойдёт приспособление с использованием крюков.

С помощью трубогиба можно получить любую форму

Стоит помнить, что неправильное соотношение усилия и чрезмерная торопливость может привести к непоправимой деформации материала.

для профильной трубы с размерами, чертежи, как сделать для круглой трубы, из тисков

На чтение 14 мин.

Сгибание трубы – полого цилиндра с определённой толщиной стенок – сопряжено с рядом неудобств. Из курса физики известно, что трубка из какого-либо материала почти не уступает в прочности сплошному пруту. Зато намного выигрывает у него в материалоёмкости и массе.

Поэтому труба в строительстве и изготовлении различных конструкций используется очень часто. И не менее часто требуется эту трубу согнуть, чтобы она смогла выполнить возложенную на неё функция. Для этого был придуман такой аппарат как трубогиб. Что он собой представляет, какова его конструкция и можно ли смастерить трубогиб своими руками?

Что это такое и для чего он нужен?

Трубогиб(трубогибочный станок) – это особое устройство, предназначенное для придания прямому участку трубы изогнутой формы.

Простейший способ согнуть трубу, если она имеет небольшой диаметр, тонкие стенки и сделана их относительно мягкого, пластичного материала – это согнуть её руками.

Но кроме простоты и быстроты, больше никаких плюсов у этого способа нет.

Стальная трубка с толщиной стенок более 2 мм мускульной силе среднестатистического мужчины уже не поддаётся. Радиус кривой изгиба неравномерен, к тому же существует опасность сплющивания трубы в месте её деформации.

Трубогиб решает две основные задачи – делает искривление трубы прогнозируемым, а также компенсирует недостаточную мускульную силу техническими приспособлениями. Область применения трубогиба очень обширна. Он становится основным инструментом, где фигурирует трубопровод – то есть, где по полой трубе осуществляется подача жидкости или газа.

Отопление, водоснабжение, канализация, кондиционирование – вот далеко не полный перечень областей применения трубогиба. Он также используется в различных конструкциях и механизмах. Например, выхлопные трубы мотоциклов, глушитель автомобиля, рули велосипедов, рамы спортивных тренажёров, на теплицах – всё это примеры применения трубогиба.

Устройство

Трубогибы бывают разными по типу привода и по устройству, но их объединяет одно: применение механической силы, деформирующей трубу необходимым образом. Конструктивно в подобных агрегатах выделяют следующие элементы:

Конструктивно в подобных агрегатах выделяют следующие элементы:

- Стальная рама, на которой смонтирован гибочный механизм;

- Планки из прочного металла, фиксирующие ролики;

- Сами ролики, служащие для фиксации заготовки;

- Прижимной механизм с пуансоном необходимой кривизны и радиуса;

- Опоры, поддерживающие систему над полом для удобства работы.

Это описание лишь пример, так как в зависимости от типа привода и источника силы, которая сгибает трубу, трубогибы имеют значительное отличие в конструкции.

Виды

Человек изобрёл и разработал множество видов трубогибов, которые принято различать по параметрам.

Например, в зависимости от типа привода выделяю следующие разновидности гибочных систем:

- Электромеханические;

- Гидравлические;

- Ручные механические;

- Комбинированные.

В первых энергию, затрачиваемую на программируемую деформацию трубы, даёт электрический ток, подключаемый к устройству. Электромеханические трубогибы передают механическое воздействие на металлическую или пластиковую трубу через редуктор, который подключён к электродвигателю. Редуктор уменьшает крутящий момент, но за счёт этого увеличивает силу деформации.

Электромеханические трубогибы передают механическое воздействие на металлическую или пластиковую трубу через редуктор, который подключён к электродвигателю. Редуктор уменьшает крутящий момент, но за счёт этого увеличивает силу деформации.

В гидравлических машинах основа всего – гидроцилиндр, заполненный специальным маслом. Усилие, передаваемое на поршень гидроцилиндра, увеличивается по законам физики. Такой аппарат гнёт трубу постепенно. Это работает за счёт ступенчатого нагнетания давления масла в системе. Как правило, гидравлические трубогибы имеют ручной привод в виде рычага. Нажимая на рычаг и возвращая его в исходное положение, оператор обеспечивает плавное продвижение штока, на котором закреплён пуансон.

Ручные механические трубогибы не имеют в своей конструкции гидроцилиндра. Вместо них труд слесаря облегчают передаточные механизмы, которые за счёт большего расстояния позволяют получить выигрыш в силе. Достаточно простой и при этом распространённый вид таких гибочных машин – роликовый трубогиб с цепной передачей.

Ролик прижимается мощным винтом, а круглая или профилированная заготовка протягивается между прижимным и опорными роликами путём вращения рукоятки, которая приводит в действие весь механизм. Валы роликов связаны друг с другом шестернями. Шестерни подобраны так, чтобы сделав большее число оборотов рукояти, можно было бы подвинуть изделие ненамного, но с большой силой. Тот же самый принцип используется в понижающей передаче велосипеда при движении в гору.

Комбинированные типы гибочных устройств могут в различных вариациях соединять ручной, электрический и гидравлический компоненты. В качестве примера можно привести классический станок с гидроцилиндром, где перемещение поршня обеспечивается не качанием рычага, а насосом высокого давления с электродвигателем. В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

Следует отметить, что трубы большого диаметра из крепких марок стало практически невозможно согнуть без утраты прочности и образования мест повышенного напряжения металла. Для гибки больших прочных труб помимо механического воздействия на заготовку, применяют ещё и термическое. Трубу разогревают либо особой спиралью, либо индукционными токами докрасна, а потом постепенно придают ей нужную форму. Для этого используют крупногабаритные электромеханические станки большой мощности. Нагретая и затем отпущенная или закалённая труба не будет иметь в себе напряжения. На ней не скажется усталость металла, а изгиб будет плавным и ровным.

Стоит отметить, что нагревание очень редко требуется при гибке труб малого диаметра, поэтому оснащать самодельный гибочный станок спиралью или греть пропановой горелкой ни к чему. Однако нагрев докрасна продолжает использоваться при отсутствии станка, когда равномерность кривизны изгиба не имеет большого значения.

Принцип работы

В основе принципа работы любого трубогиба лежит оказание давления на трубу, в результате которого она принимает криволинейную форму.

Распространённый вариант фабричного трубогиба – гидравлический с рычагом.

С одной стороны цилиндр сделан глухим, в нём имеется только клапан для долива масла в систему. С противоположного конца из цилиндра выходит шток с надетым на него пуансоном. В заводских моделях производитель представляет несколько пуансонов, которые позволяют получить трубы с разным радиусом изгиба.

Труба вставляется в агрегат поперёк хода поршня. Совершая возвратно-поступательные движения рычагом, пользователь нагнетает давление в цилиндре до тех пор, пока шток с пуансоном не упрётся в трубу по центру. По бокам от штока труба удерживается двумя упорами. Выборки на упорах соответствуют профилю трубы: круглому или прямоугольному в сечении.

Диаметр гидроцилиндра и длина рычага подобраны таким образом, чтобы минимизировать мускульное усилие. При качании рычага шток продавливает трубу между упорами. Если нужно получить изгиб большой длины, труба вручную перемещается вдоль всего аппарата.

При качании рычага шток продавливает трубу между упорами. Если нужно получить изгиб большой длины, труба вручную перемещается вдоль всего аппарата.

В ручном аппарате труба или профиль укладываются на два ролика, сверху прижимаются третьим роликом через винт. Винт оснащён длинными рукоятями, что помогает изгибать трубу. Второй ворот смонтирован на одном из роликов, а тот, в свою очередь, связан с другими цепной передачей через шестерни. Вращая роликовый блок, мастер подаёт трубу по механизму, равномерно сгибая её по всей длине. Если полученная кривизна слишком крута либо труба толстостенная, может потребоваться не один проход, а постепенное продавливание за несколько раз.

Для профильной трубы

Профильная труба часто применяется для сборки каркасов теплиц, беседок, ворот и калиток, навесов и много другого.

Поэтому и у владельца гаража или дачного участка рано или поздно встаёт вопрос, как согнуть профтрубу в домашних условиях.

На помощь придёт трубогиб.

Однако готовые решения стоят больших денег. Поэтому лучший вариант – сделать его своими руками.

Для изготовления такого приспособления потребуются следующие инструменты:

- Углошлифовальная машина, в просторечии – болгарка;

- Дрель с набором свёрл по металлу;

- Сварочный аппарат, лучше всего – бытовой электродный инвертор;

- Набор ключей или головок.

Прежде, чем приступать к работе, нужно оформить чертёж будущей гибочной машины, чтобы все детали соотносились друг с другом.

Основными элементами домашнего трубогиба являются:

- Рама, сваренная из стального швеллера или двутавра толщиной не менее 4мм;

- Валы роликов;

- Сами ролики;

- Звёздочки для подключения цепной передачи;

- Цепь для привода со старого велосипеда или газораспределительного механизма;

- Винт, опускающий прижимной ролик;

- Рукоятки вращения прижимного винта и валов – пустотелая стальная трубка или цельный прут;

- Различная фурнитура: гайки, болты, шайбы, гровера, шплинты.

Сразу стоит оговориться, что если у вас в арсенале отсутствуют ролики и валы, изготовить их самостоятельно без токарного станка не представляется возможным. В крайнем случае, можно обрезать существующие металлические стержни до нужных размеров и отшлифовать. В качестве роликов можно использовать бочонки с внутренним отверстием.

Ещё один вариант – старые подшипники. Если их посадить на вал, предварительно разогрев в пламени пропановой горелки, а потом проварить, чтобы они вращались вместе с валом, то получится ролик с идеальной круговой поверхностью.

С центральным роликом

Последовательность действий при сборке самодельного трубогиба с центральным прижимным роликом будет следующей:

- С помощью болгарки раскроите швеллер или двутавр на части нужного размера. Прихватите их точечно, а затем, когда рама будет готова, проварите по всей длине. После из эстетических соображений можно зашлифовать швы заточным кругом.

- Предусмотрите либо ножки из обрезков того же швеллера, либо крепёжные отверстия под болты, которые позволят прихватывать станок к верстаку.

- Просверлите отверстия под валы. Также с помощью дрели и болгарки сделайте прорези в вертикальной части рамы. В них будет ходить вверх и вниз вал прижимного ролика. Вставьте валы с надетыми роликами в проделанные отверстия и зафиксируйте их шплинтами.

- Резьбовое соединение штока прижимного ролика и глухой рамы делается либо с помощью токарного станка, либо с помощью метчика. Помните, что резьбу большого диаметра нарезать очень сложно. Обязательно используйте отработку или иную дешёвую смазку при нарезке резьбы.

- Внешнюю часть валов аккуратно сточите с двух сторон, чтобы на них можно было надеть звёздочки. Цепь надевайте с лёгким провисом, если сделать охват слишком тугим, на преодоление сопротивления будет тратиться дополнительная сила.

- Присоедините к одному из валов рычаг – для фиксации используйте тот же замок, что и для звёздочек. Если есть желание укрепить рычаг на валу – просверлите отверстие и нарежьте внутреннюю резьбу. После вкручивания туда болта рычаг зафиксируется, а выкрутив болт, рычаг всегда можно будет снять для транспортировки. Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

Чертежи и размеры самодельной конструкции:

С переломной рамой

Не менее популярным при изготовлении своими руками является схема трубогиба с переломной рамой. Конструктивно он отличается тем, что все ролики в нём неподвижны, то есть только вращаются, но двигаются вверх-вниз.

Давление на трубу происходит путём приподнимания части рамы, где смонтирован один из крайних роликов. Процесс сборки похож на предыдущий, но имеет свои нюансы:

- Раму для переломного трубогиба сделайте не цельной, а состоящей из двух частей. Две части можно соединить шпилькой с двумя гайками.

- Подъём концевого ролика очень удобно осуществлять с помощью винтового подъёмного устройства или домкрата.

- Для вращения звёздочек некоторые умельцы приспосабливают электродвигатель переменного тока или даже бензиновый, снятый с мотоблока или топливного генератора.

Но чаще всего такие агрегаты всё же используют мускульную силу пользователя. В этом случае они не требуют практически никаких ресурсов. В этом их ценность: такое устройство очень просто сложить в багажник автомобиля и привезти на стройку, где ещё нет электричества.

Ниже приведены чертеж и размеры самодельного трубогиба:

Еще пример:

Простой трубогиб

В условиях домашней мастерской можно изготовить несколько типов трубогибов. Многое здесь зависит от потребностей пользователя устройства. В ситуации, когда человеку нужно постоянно гнуть медную трубку небольшого диаметра под прямым углом, изготовление стационарного трубогиба с переломной рамой на основе домкрата представляется излишней тратой времени и сил.

Ниже приведены самые простые и лёгкие в изготовлении виды трубогибов для различных нужд.

Для круглой трубы

Простейший трубогиб с минимумом деталей – это ручное устройство, состоящее из основы, двух шкивов, упора и рычага.

Он предназначен для сгибания труб круглого сечения под прямым углом или меньше.

Основа может быть простой металлической плитой. В ее центре неподвижно крепится шкив. На оси первого шкива закреплён П-образный кронштейн. Конец кронштейна продолжается рычагом, а в середине на очи закреплён второй шкив, который свободно вращается. Внизу от первого шкива располагают упор, который предотвращает проворачивание трубы.

Механизм такого трубогиба предельно прост. Круглая труба вставляется между упором и первым шкивом. Кронштейн одним из краёв касается упора, и труба получается зажатой между двух шкивов. Поворачивая кронштейн рычагом, мастер оказывает давление на конец трубы и постепенно второй шкив описывает окружность вокруг первого, неподвижного. Зажатая между ними труба искривляется по радиусу неподвижного шкива.

Из тисков

Большие стационарные тиски с успехом могут быть использованы вместо прижимного устройства.Задача сборки облегчается тем, что тисковый трубогиб не требует рамы, соединяющей верхний прижимной и нижние упорные ролики. Для него хватит двух швеллеров достаточной глубины, чтобы в стенках можно было просверлить отверстия под валы роликов.

На широком основании монтируются упорные ролики на расстоянии минимум 400-600 мм друг от друга. На узком основании собирается один ролик, вращаемый рычагом достаточной длины. Затем конструкция вставляется в тиски, между роликами помещается труба и затягивается. Вращая рукоять рычага, трубу или профиль протягивают через роликовые вальцы.

Эта модель удобна тем, что является максимально портативной и может извлекаться из ящика с инструментами лишь по необходимости.

Самодельный роликовый

Роликовый трубогиб может иметь различную конфигурацию. Это может быть как простейший ручной механизм, состоящий из двух рычагов, шкива и прижимного ролика, так и достаточно сложное прокатное устройство с электрическим или даже бензиновым приводом.

Ключевой особенностью этого трубогиба являются ролики, которые либо обжимают трубу, прокатываясь по ней, либо сдавливают её с разных сторон. В зависимости от поперечного сечения роликов устройство будет заточено под круглую либо профильную трубу.

В первом случае внутренняя поверхность ролика между двумя гребнями будет вогнутой, во втором – ровной.

Чертежи:

Из домкрата

Гидравлический домкрат удобно использовать для поджима трубы. Его использование оправдано с круглой и профильной трубой из стали, больших диаметров или с толстыми стенками. Учитывая, что гидравлическим домкратом можно вывесить более трёх тонн, получается, что диаметр и толщина трубы, которую вы сможете согнуть, ограничивается скорее конструкцией самой системы и тем, сможете ли вы прокрутить рычаг, протаскивая заготовку.

Чертеж и размеры:

При достаточной длине рычага ручки вращения роликов этот вид трубогиба требует меньше всего физической силы при работе с серьёзными материалами.

Арбалетного типа

В трубогибе арбалетного типа отсутствует механизм протяжки профиля.Он используется, когда изделие гнётся на небольшую длину.

Своё название трубогиб получил за металлическую треугольную раму, расположенную параллельно земле.

В вершинах этой рамы две опоры, ориентированные на круглую либо профильную трубу (это зависит от формы выемки на упорах). В третьей вершине находится шток с пуансоном, то есть дугой, выгнутой наружу. Для прижима пуансона к трубе, которая деформируется между двумя упорами, обычно применяют гидроцилиндр. В быту его легче всего заменить гидравлическим домкратом.

Чертеж самодельного трубогибочного станка арбалетного типа:

Таким образом, для изготовления арбалетного трубогиба, оснащённого гидродомкратом, нужно сварить треугольную раму, в вершинах которой будут располагаться упоры и прижимной шток.

Изготовление компактного трубогиба-улитки

Трубогиб-улитка получил своё название из-за детали, которая служит силовым трафаретом при изгибе трубы.В процессе гибки труба прижимается к улитке специальным роликом, который описывает окружность.

В целом, конструкция такого трубогиба напоминает закаточную машинку для стеклянных банок.

Улитка самодельного агрегата может представлять круг из стали толщиной 3-4 мм, на который ребром приварена спирально закрученная толстая стальная лента. В изготовлении такой улитки не обойтись без пропанового резака, которым греют заготовки, чтоб согнуть, а потом закаляют.

В заводских агрегатах улитка поделена на сегменты, соединённые штифтами или болтами. Каждая из частей улитки может отгибаться, что даёт более крутой и красивый изгиб.

С помощью трубогиба-улитки можно гнуть не только трубу, но и прутья, арматуру, прежде всего, для художественного оформления и для завитков.

Пример можно увидеть на чертеже:

Заключение

Трубогиб – полезный инструмент, который может пригодиться при прокладке металлических трубопроводов в системах отопления и кондиционирования, изготовлении металлических каркасов всевозможных видов и многого другого.

Высокая стоимость на заводские устройства побуждает людей, владеющих навыками ручного труда, к самостоятельному изготовлению трубогибов. Устройства, изготовленные своими руками, ничем не уступают фабричным и могут иметь самую разнообразную конфигурацию.

Трубогиб для профильной трубы — чем лучше гнуть профиль

Гнутье профильной трубы является альтернативой ее резке с последующей сваркой фрагментов в единую конструкцию. С этой задаче отлично справляются трубогибы.

В состав многих конструкций входят трубы с профильным сечением, причем далеко не всегда они имеют прямолинейную геометрию. С поворотом, с изгибом под углом и даже со спиральным скручиванием — такие конфигурации трубы встречаются и на промышленных объектах, и в домашнем хозяйстве. Чтобы добиться нужной формы, трубы подвергают процессу принудительного изгибания. Для того, чтобы облегчить мастеру эту работу, используют специальный механизм — трубогиб для профильной трубы.

Гнутье профильной трубы является альтернативой ее резке с последующей сваркой фрагментов в единую конструкцию. С помощью профилегибов сразу получают цельные криволинейные трубные заготовки (или с минимальным количеством стыков). На рынке металлообрабатывающего оборудования можно подобрать подходящее профилегибочное оборудование для любого материала, сечения, диаметра и толщины стенки трубы.

Виды станков для гибки профильных труб

В зависимости от принципа управления, все трубогибы для профильной трубы подразделяется на 3 вида:

- Ручные.

- Гидравлические.

- Электрические.

Рассмотрим возможности каждого из них немного подробнее.

Ручные трубогибы

Ручной трубогиб для профильной трубы работает за счет применения только мускульной силы человека. Благодаря мобильности, компактным габаритам и небольшому весу, такая профилегибочная машина удобна для производства нужных изделий непосредственно на месте их дальнейшего использования. Наиболее распространен вариант с тремя роликами, вокруг которых движется металлозаготовка в процессе придания ей кривизны.

Ручной трубогиб для профиля, в который заправлена прямолинейная профильная труба, позволяет получить на выходе изделие с загибом под каким угодно углом. Помимо трубы (с прямоугольным, квадратным или круглым сечением), профилегиб ручной может легко согнуть в дугу стальную полосу, пруток, уголок, квадрат и т. д. Преимущество устройства заключается в том, что, несмотря на простой рабочий механизм без применения электроники и специальных настроек, сгибание изделия происходит в точном соответствии с заданным радиусом.

Ручная профилегибочная машина обладает и другими достоинствами:

- безопасность;

- легкость транспортировки;

- доступная цена;

- независимость от источника электроэнергии;

- широкий спектр применения.

Некоторые пользователи боятся приобретать ручные гибочные инструменты, считая их ненадежными. На самом деле, эти опасения необоснованны: механические профилегибы изготавливают из стали высокой прочности, в том числе и из легированных марок.

Роликовые валы ручного профилегиба легко и аккуратно выгибают трубы из различных материалов: стали, меди, алюминия и металлопластика. В зависимости от предназначения, механические трубогибы для профтрубы могут быть оснащены несколькими размерами проточек для гиба профильных труб различного сечения, например: 15х15 мм, 25х25 мм, 40х40 мм и т. д.

В каждой модели заложены собственные возможности выполнения максимального угла изгиба заготовки и предельной толщины стенки изделия. Для удобства использования в станине ручного механизма имеются отверстия, с помощью которых он надежно фиксируется на рабочем столе.

Доступная цена на оборудование этой категории позволяет многим домашним умельцам обзавестись им для хозяйственных нужд. Пользуются ими и некоторые индивидуальные предприниматели, жестянщики, кузнечные и ремонтные мастерские. Для управления ими не требуются специальные знания и большие физические усилия.

Безусловно, как и в любой группе товаров, здесь есть свои представители премиум-класса. Например, универсальная профилегибочная машина, которой доступно сгибание крупных профильных изделий. Ее вальцы изготовлены из закаленной стали и имеют сборную конструкцию, что позволяет изгибать трубы квадратного сечения путем намотки на заданный шаблон.

Зачастую такое оборудование используют в сфере ЖКХ — для оформления поворота на водопроводных и газовых трубах. Стоимость таких агрегатов на порядок выше, чем обычных ручных, но и область применения значительно шире.

Гидравлические профилегибочные станки

Вторая группа трубогибов — гидравлические механизмы. Они имеют более широкие функции и работают не только с трубами, но и с цилиндрами, квадратами и другими сложными профилями. Во время работы оператор станка прикладывает меньше физических усилий, так как за него это делает гидравлика.

Профилегибочная машина, управляемая с помощью гидравлики, является технически более продвинутым механизмом по сравнению с ручным. Его валки могут прокатывать трубу как в горизонтальном, так и в вертикальном направлении. В процессе всего одной прокатной операции изделию можно придать несколько поворотных изгибов нужных радиусов под разными углами.

В стандартном исполнении гидравлический станок для гибки профильной трубы оснащен тремя роликами (вальцами): одним приводным и двумя прижимными. Вальцы изготовлены из высокопрочной легированной стали, поэтому не требуют частой замены. Однако, в случае необходимости, они легко демонтируются и меняются на резервные.

Как и ручные профилегибы, гидравлические машины имеют три проточки, но размеры сечений труб здесь могут доходить до 60х30 мм. Сечение квадратных труб, как правило, не превышает размеры 40х40 мм. Можно также гнуть полосу, пруток и трубу круглого сечения.

Дополнительное удобство в работе создает тормозное устройство двигателя — в любой момент можно приостановить выполнение операции, произвести нужные корректировки и вновь продолжить работу. Режим работы таких агрегатов вариативен: он может быть ручным, полуавтоматическим и автоматическим.

Производительность гидравлических гибочных станков для профильной трубы позволяет использовать их не только для выполнения разовых операций, но и для полноценного серийного производства. Выбор профилегибочного станка этого типа основывается на планируемых объемах работ: для периодического использования достаточно будет небольшого ручного станка; в случае эксплуатации в условиях производства — более эффективным будет выбор полуавтомата или автомата.

Электрические станки для гибки профильных труб

Профилегибочная машина для придания изогнутой конфигурации профильным трубам может работать и от электродвигателя. Из всех типов профилегибов именно электрический обладает самыми большими возможностями. По сути, это настоящий профессиональный станок, предназначенный для серийного производства гнутых изделий.

Металлоизделия, с которыми легко справляются настройки вальцов, могут быть изготовлены из разных видов проката: стали всевозможных марок, алюминия, меди и других. Прокатные ролики станка выполнены из высокопрочной стали и имеют большой ресурс износостойкости, в связи с чем частая замена деталей исключена.

Станок нельзя отнести к мобильным: его установка производится стационарно, с постоянным подключением к электросети. Такие гибочные агрегаты монтируют на площадках машиностроительных цехов, в кузницах и в мастерских. Преимущество электрических профилегибов состоит в том, что в процессе работы со стороны оператора не прилагается никаких физических усилий.

Точность гиба на электропрофилегибах позволяет создавать изделия высочайшего класса исполнения. Настройка угла может задаваться оператором как вручную, так и с использованием цифровых программ. Во втором случае — контроль выполнения операций на станке осуществляется с помощью встроенного или выносного дисплея.

Производительность электрического трубогиба зависит от мощности его электродвигателя. В разных моделях она может достигать от 0,7 кВт до 2,2 кВт. Выбор, как всегда, обусловлен задачами производства. Увеличить скорость обработки металлоизделий со сложным профилем позволяет и быстрая смена насадок — для каждого профиля есть свой комплект.

При том, что профилегиб с электроприводом зарекомендовал себя как самый производительный, его популярность все-таки не настолько высока, как у ручного и гидравлического оборудования. Главные причины — высокая цена и привязанность к определенному месту. Приобретение электропрофилегибов экономически выгодно только в случае крупного стабильного производства.

Из всех промышленных трубогибочных машин для работы с различными металлическими профилями отдельное место занимает станок с ЧПУ. Это самый мощный и производительный агрегат из всех, применяемых в массовом производстве. Он предназначен для трехмерной гибки труб и профилей из нержавейки, меди, алюминия, бронзы и других металлов и сплавов.

Самым эффективным способом управления станков с ЧПУ считается сервопривод. Применение такого оборудования из-за его высокой цены оправдано только в условиях полномасштабного производства, например, на автозаводах или на крупных мебельных предприятиях.

Возможно, вы располагаете собственным опытом практического использования трубогибов для профильной трубы: у себя дома или на производстве. Нам интересно узнать ваше мнение об используемой вами модели, о его преимуществах и недостатках. Такой обмен мнениями очень важен для других пользователей, и может оказать им существенную помощь при выборе хорошего трубогибочного оборудования.

Трубогиб профильной трубы сделанный своими руками: виды конструкций, фотографии, чертежи

Одним из металлических материалов, нашедших широкое применение в последние годы на территории нашей страны стали профилированные прямоугольные трубы различного сечения. Их используют и для установки забора из профлиста или сетки–рабицы, и для изготовления садовой мебели, и для монтажа навесов для автомобилей или гаражей. Часто технология производства тех или иных изделий требует получения загиба профильной трубы под тем или иным углом, а также по дуге окружности различного диаметра. Для этих целей целесообразно изготовить трубогиб для профильной трубы из подручных материалов. Основные конструкции профилегибов и технологию их самостоятельного производства рассмотрим в рамках данной статьи.

Ручной профилегиб своими руками

Первый вариант изделия позволяет получить радиальный загиб прямоугольной трубы вплоть до получения кольца.

Принцип работы данного трубогиба основан на использовании двух опорных и одного рабочего ролика, который и оказывает постепенное деформирующее давление на заготовку. При этом, основной рабочий стальной вал имеет определенный свободный ход, ограниченный размером направляющих.

Для изготовления направляющих трубогиба необходимо приготовить четыре отрезка стального уголка 50×50 длиной по 300 миллиметров, а также несколько стальных пластин толщиной 5-8 миллиметров. Большая пластина будет играть роль основания всей конструкции, поэтому к ней будут крепиться с помощью сварных швов уголковые направляющие и на болтах вспомогательные ролики.

Значительно облегчить процесс сборки направляющих трубогиба, обеспечить необходимое их взаимное расположение и зафиксировать непосредственно при выполнении соединения между собой и присоединения к стальному основанию могут помочь деревянные шаблоны, выпиленные из доски толщиной 25-30 миллиметров. А усилить механическую прочность основания, призваны привариваемые снизу два куска стального уголка, равные по длине нижней пластине. В верхней части направляющих необходимо приварить стальную пластину, в которой просверлено отверстие, диаметр которого больше диаметра винта, оказывающего давление на рабочий вал приспособления.

Для получения достаточного давления без опасения выхода из строя резьбы винта или опорной гайки можно использовать детали, имеющие кинематическую резьбу прямоугольного или трапециевидного сечения. Простейший вариант подобных детали можно найти от пришедших в негодность слесарных тисков. Имеющаяся у винта рукоятка значительно облегчит всю дальнейшую работу. После установки на болтах направляющих роликов, приспособление может быть использовано для выполнения гибки профильных труб различного сечения. Для удобства работы по изготовлению трубогиба своими руками приводим сборочный чертеж изделия.

Чертежи трубогиба для профильной трубы

Сталь, как и другие сплавы отличается высокой прочностью. При этом она имеет и другое очень важное свойство – пластичность. Именно благодаря ей материал может изменять первоначальную форму не разрушаясь и сохранять полученную форму в дальнейшем. Еще одним существенным свойством металлов и сплавов, присущим им в той или иной степени является упругость. Под ее действием профильная труба стремится вернуться в первоначальную форму. Таким образом, весь процесс деформации (гибки) металла связан с использованием пластичности и преодолением упругости без использования ударных нагрузок, которые могут привести к образованию на поверхности материала вмятин или разрывов.

Простое приспособление для гибки профильной трубы

Второй вариант трубогиба основан на использовании физической силы человека и использовании различной формы оправок для получения загиба того или иного радиуса. Его основой является достаточно большой стол-верстак, имеющий покрытие в виде стального листа. На одной из кромок установлен упор для фиксации свободного торца профилированной заготовки квадратного сечения со сторонами 20×20 или 25×25 миллиметров.

Рядом с упором, на расстоянии, примерно равном ширине обрабатываемой заготовки крепится оправка, фиксирующаяся на крышке верстака с помощью струбцин и стальных стержней, устанавливаемых в соосно просверленные отверстия. После предварительной подготовки противоположный конец заготовки перемещается по дуге большого диаметра вокруг оправки и деформируется в дугу.

Данный принцип формования профильных заготовок не возможен без обеспечения необходимого свободного пространства вокруг рабочего стола, а так же без жесткой фиксации самого верстака к полу помещения, в котором он установлен.

При выполнении большого количества стандартных дуг, имеющих тот или иной радиус закругления, следует позаботиться об изготовлении в достаточном количестве оправок. Рассмотрим строение одной из них.

Основой детали является уголковый прокат с посадочными отверстиями для фиксации на кромке верстачной крышки. Рабочая поверхность выполнена из двух сваренных между собой квадратных профилей. Петля в левой части данного профилегиба позволяет надежно зафиксировать один край деформируемой трубы, а приваренные между уголком и гнутым профилем ребра жесткости обеспечивают необходимую жесткость, позволяющую противостоять образующимся рабочим нагрузкам достаточно большой величины. Как правило, на каждый вид работ сложно заготовить заранее необходимые приспособления. Но в мастерской, работающей с гибкой профильных труб долгое время, скапливается большое количество различных оправок.

Кроме металлических оправок могут быть использованы приспособления из плоских листовых заготовок большой прочности. Для удобства дальнейшей эксплуатации лучше промаркировать каждую рабочую кромку, указав радиус закругления.

Трубогиб — третий вариант

Кроме радиальных сгибов может возникнуть необходимость получения гибки деталей под теми или иными углами.

Для этих целей может быть использовано следующее приспособление, представляющее собой небольшой стальной столик на стойки с расположенными на нем рабочими узлами.

Основанием для получения загиба трубы является стальной валик диаметром 80-100 миллиметров. Особенностью его является приваренный по кромке стальной стержень, который позволяет частично вдавливать внутреннюю поверхность профиля. Фиксация заготовки выполняется при помощи болта большого диаметра, устанавливаемого в соответствующее отверстие.

Такое приспособление вполне может быть изготовлено в рамках небольшого гаража или сарая.

Для облегчения преодоления сопротивления заготовки деформации внутрь нее до места гибки можно вставить квадратный стальной стержень подходящего размера. Используя подобный трубогиб, возможно получение сгиба в любой точке детали.

Для примера напоследок профилегиб с электроприводом:

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

Статьи, которые Вам будут интересны:

Самодельный трубогиб для круглой и профильной трубы

Оглавление публикации:

Самодельный трубогиб: как гнуть круглые трубы

Как сделать трубогиб своими руками: инструмент для изгибания профильной трубы

Трубогиб – инструмент, позволяющий согнуть практически любую трубу, как говорится, в бараний рог. Эти устройства бывают как гидравлическими, так механическими и ручными – сила жидкости позволяет гнуть трубы большого диаметра, механика – среднего, а ручные трубогибы отлично справляются с круглой трубой диаметром до 1 дюйма и профильной с сечением до 40мм. В этой статье вместе с сайтом stroisovety.org мы поговорим о ручном варианте этого инструмента и расскажем, как изготовить самодельный трубогиб для круглой и профильной трубы.

Как сделать трубогиб

Самодельный трубогиб: как гнуть круглые трубы

Чтобы было более понятно, как правильно сделать трубогиб для круглой трубы, сначала немного разберемся с конструкцией этого устройства и принципом его работы – оно достаточно простое, и не нужно иметь семь пядей во лбу, чтобы разобраться с его устройством. По сути, это два проточенных шкива, один из которых закреплен намертво, а второй вращается вокруг первого на расстоянии диаметра изгибаемой трубы. Вот вам и принцип его работы – закладываем между двумя шкивами круглую трубу и, вращая один из них вокруг первого, гнем ее до необходимого момента.

Самодельный трубогиб фото

Теперь о конструкции этого инструмента. Начнем с того, что если уж браться за изготовление трубогиба, то делать это нужно с размахом и изготавливать это приспособление так, чтобы с его помощью можно было гнуть трубы разного диаметра. Именно по этой причине понадобится не два одинарных шкива, а два тройных – пара для изгибания полудюймовой трубы, пара для трехчетвертной и пара для дюймовой. Такие шкивы на рынке вы не купите, поэтому их придется заказать у знакомого токаря – в этих шкивах очень важным моментом является соблюдение радиуса и глубины проточки. С торца каждого колесика должна быть выточка, по габаритам совпадающая с половиной диаметра трубы. И еще одно – стационарный ролик должен иметь минимальный диаметр (от него зависит минимальный радиус изгиба трубы), а подвижный ролик должен превосходить своим диаметром стационарный вдвое.

Со шкивами разобрались, движемся дальше – следующее, что нужно изготовить для того, чтобы сделать трубогиб своими руками, это его основание. По сути, нужно будет вырезать из толстого металла (10мм) квадратную пластину и просверлить по углам четыре отверстия для крепления трубогиба к столу или стационарно замурованному в грунт столбу. В центре этой пластины неподвижно с помощью сварки устанавливается штифт, диаметр которого равен внутреннему диаметру малого тройного шкива. Все! Станина готова, теперь дело за поворотным механизмом.

Как сделать трубогиб своими руками

Из толстых металлических пластин (шириной не менее 50мм) сваривается буква «П» – высота этой буквы рассчитывается исходя из диаметра большого и малого шкива. В этом расстоянии должен полностью поместиться большой подвижный и половина стационарного шкива – для их установки понадобится просверлить пару отверстий. Кстати, расстояние между ножками нашей буквы «П» должно быть чуть больше высоты шкивов. К верхушке буквы «П» приваривается небольшая ручка (около 25см), впоследствии на нее надевается труба, выполняющая роль рычага.

Как согнуть трубу в домашних условиях

Это приспособление надевается на штифт основания самодельного трубогиба – большой штив устанавливается первым и фиксируется шплинтами за пределами буквы «П», а малый шкив надевается совместно со всей конструкцией. Вот и все – самодельный трубогиб своими руками изготовлен, и можно делать первые пробы. Ах да, совсем забыл про стопор трубы – для одного ее конца нужен упор, иначе труба будет вращаться вместе с вами вокруг станины. Понадобится приварить к станине еще один вертикальный штифт, который и послужит упором для трубы.

Позволю себе один небольшой совет – если хотите согнуть трубу так, чтобы место сгиба не сплющивалось, трубу нужно плотно набить песком. Кстати, дюймовые трубы легче гнуть горячими, а более тонкие трубы отлично сгибаются и без подогрева.

Как сделать трубогиб своими руками: инструмент для изгибания профильной трубы

Самодельный трубогиб для профильной трубы имеет немного иную конструкцию. Это связано с назначением изгибаемой трубы – если в первом случае этот инструмент необходим для изготовления поворотов при прокладке трубопроводных коммуникаций, то изогнутая профильная труба применяется в основном в металлоконструкциях. Такое разделение в области применения обуславливает необходимость разных углов закругления – профильный трубогиб может изгибать квадратную или прямоугольную трубу по большому радиусу.

В связи с этим отличается и его конструкция. Она включает в себя три прокатных вала, два из которых закреплены стационарно и умеют лишь вращаться вокруг собственной оси и один подвижный, в задачи которого входит оказывать давление на трубу в месте ее перегиба. Этот трубогиб является более сложным с технической точки зрения инструментом, и изготовить его гораздо сложнее.

Самодельный трубогиб для профильной трубы фото

Станина такого трубогиба, как правило, собирается из швеллера или мощного уголка и представляет собой прямоугольное основание, установленное на опоры. На этом основании посередине конструкции монтируется подвижный вал, который посредством винтовой передачи может подниматься вверх и вниз. Именно благодаря этому подвижному валику и появляется возможность изгибать профильную трубу практически под любым маленьким и большим радиусом. При желании из трубы можно согнуть даже кольцо.

По обе стороны от центрального валика, слева и справа от него, на станине, располагаются неподвижные валки – они только вращаются вокруг собственной оси, облегчая процесс изгибания трубы. Кроме того, к одному из этих валиков подсоединяется приводной механизм – он может быть как ручным, так и электрическим. Вращение этого валика обеспечивает передвижение трубы между валами и, как результат, широкий радиус закругления трубы. Для увеличения возможностей самодельного трубогиба для квадратной трубы в инструменте можно предусмотреть смену местоположения стационарных валиков – это позволяет изменять угол изгибания трубы. Переставляя их ближе к центру или, наоборот, отодвигая, можно уменьшать или увеличивать угол изгибания.

Самодельный трубогиб для квадратной трубы фото

Отдельно хотелось бы сказать о самих валках этого инструмента. Просто гладкие катки здесь не подойдут. Их нужно оснастить ребордами с двух сторон – они не позволят трубе свободно гулять по валкам, что в значительной мере увеличит точность и плавность изгибания. В связи с этим возникает такой нюанс, как наличие отдельных сменных роликов для трубы различной ширины.

Что еще нужно знать, подходя к решению вопроса, как сделать трубогиб самому? Это то, как облегчить процесс изгибания металла. Здесь на помощь человеку приходит принцип переключения велосипедных скоростей – вращение передается от меньшей звездочки к большей. Если ручной трубогиб оборудовать таким приводом, да еще передавать вращение не одному, а сразу двум стационарным валикам, то прокатывать профильную трубу будет очень легко.

Как сделать трубогиб самому фото

Реализуется такой механизм достаточно просто – каждый из валков оснащается большой звездочкой, а малая устанавливается на отдельном вале, который оборудуется механизмом вращения. На эти три звездочки и натягивается цепь – для этого нужно будет предусмотреть четвертую звездочку, в задачи которой входит натяжение цепной передачи.

Как видите, самодельный трубогиб сделать одновременно и просто, и сложно – вся проблема заключается в необходимости изготовления специальных деталей. В основном их придется заказывать на заводе, а самостоятельно осуществлять лишь сборку гибочного станка. Но, как говорится, ничего невозможного нет – если хорошенько продумать конструкцию трубогиба и применить нестандартный подход к его изготовлению, то возможно обойтись и без сложных, а главное дорогостоящих токарных работ.

Автор статьи Александр Куликов

125 фото применения и варианты работы устройства

Иногда требуется согнуть трубы. Приобретение заводского инструмента накладно и дорого. Именно поэтому многие ищут варианты создания этого инструмента самостоятельно, своими руками. Но инструмент должен подходить для трубы и выполнять свое предназначение.

Краткое содержимое статьи:

Зачем необходим данный инструмент?

Сегодня часто используются профильные. Обычно, строительство и изготовление этих изделий и строений предусматривает сгибание труб, выполнить в ручную не получится, поэтому потребует специальное оборудование.

В этих случаях и используется трубогиб, на нем можно согнуть трубу под различным углом. Обычно данный инструмент снабжен гидравлическим или электромеханическим приводом. Используя его возможно согнуть без труда любую трубу самой разнообразной конфигурации.

Что представляет собой трубогиб?

Трубогибы бывают разными и это зависит от их назначения. Но есть основные конструктивные элементы, которые присутствуют не зависимо от назначения:

- Рама;

- Гидравлический цилиндр;

- Две планки;

- Трубные упоры в количестве двух штук.

Как правило, рама встречается открытого или закрытого типа. Гидравлический цилиндр – главная деталь данного инструмента. В ручном трубогибе обязательно присутствие нагнетательного механизма, которое располагается сзади корпуса. Наверху гидроцилиндра есть пробка, куда заливается масло и проверяется его уровень.

Гибочное усилие организует за счет штока, который возвращается в исходное положение с помощью пружины, которая также установлена на гидравлическом цилиндре. Две планки представляют собой одну конструкцию. Отверстия необходимые, чтобы установить упор. Также на трубогибе есть отверстия с резьбой, туда устанавливают болты, которые позволяют регулировать высоту.

Упором данного станка является цапфа. Детали, которые обеспечивают сгибание литые из стали.

Какие бывают трубогибы?

Инструмент бывает нескольких видов.

Ручной. Используя его возможно согнуть дугу или кольцо. Инструмент не большой и легко можно выполнять его транспортировку. С его помощью можно гнуть трубы и прутья.

Электрический. Используется для сгибания труб разных по сечению и часто применим на заводах. Инструмент мощнее предыдущего и возможно гнуть трубы большего диаметра.

Ручной гидравлический. Этот инструмент уже нового поколения и обладает большой силой, поэтому с его мощью можно гнуть стальные трубы. Его используют для того чтобы согнуть трубы предназначенные для газопровода или водопровода.

Как работает трубогиб?

Процесс работы инструмента достаточно сложный и при его использовании важно очень точно подобрать нужный диаметр трубы и ознакомиться с принципом работы. С помощью трубогиба выполняется изгиб трубы по уже установленным параметрам.

Работает устройство следующим образом:

- На ДСП или доске рисуют полукруг и выпиливают чертеж, затем прикрепляют к забору или полу.

- Сбоку инструмента прикрепляют упор из обрезной доски.

- Между изготовленным чертежом и упором устанавливают трубу.

- Затем плавно гнут трубу, держа за другой конец трубы.

Как изготовить трубогиб самостоятельно?

В первую очередь нужно сделать хорошее основание Лучше для этого использовать трубу, которая имеет толщину стенок не менее 3 мм.

После того как нужная труба найдена, с одного края нужно отложить 2 см и на этом расстоянии просверлить отверстие, которое должно соответствовать будущей оси.

После этого необходимо определиться с радиусом изгиба, но обязательно нужно брать с запасом на 5 см.

Рычаг и фиксатор представлены в виде шпильки.

Для изготовления рукоятки необходимо соединить две пластины вместе, но их толщина должна быть не менее 4 мм. Ручка закрепляется на ось, поэтому ее также нужно выполнять с запасом 5-10 мм с каждой стороны.

Как изготовлена ручка, можно начать полностью собирать инструмент. Основание нужно хорошо зафиксировать, на ось прикрепляется одна пластина, вторая на главный шкив. Гайка, имеющаяся на основание фиксируется шпилька фиксатора. Шкив необходимо закрепить на оси и закрепить болтом.

После полной сборки, инструмент нужно его испытать. Для этого потребуется поставить трубу в начальное положение, зафиксировать ее. Затем прижать к шкиву и вкрутить фиксатор.

Сделанный своими руками трубогиб подойдет для использования в быту и будет не заменим в некоторых случаях. При сборке этого инструмента важно действовать четко по инструкции, чтобы изделия получилось правильным и пригодным для использования.

Используя данное устройство можно будет построить навес или теплицу, а также проложить газопровод или трубопровод. Пользуясь этим устройством можно согнуть трубу по нужным углом, причем место сгиба будет иметь такие же прочностные характеристики как и на прямом участке трубы.

Фото современных трубогибов

Также рекомендуем посетить:

Трубогибы | Carell Corporation

ТРУБЫ И ТРУБОГИБЫ

Щелкните изображение или прокрутите вниз для описания,

стандартное оборудование, опции и технические характеристики

Трубы и гибка труб, такие как «гибка под давлением» или «поворотная гибка с вытяжкой», используются для придания заготовке формы штампа. Прямой трубный материал может быть сформирован с использованием гибочного станка для создания множества одиночных или множественных изгибов и придания детали желаемой формы.

СЕРИЯ ETM

Серия ETM оснащена новейшими технологиями, предназначенными для гибки с трубами и профилями оправки или без них, а также с возможностью гибки как в правом, так и в левом направлении. Диапазон диаметров составляет от 1/2 дюйма до 3 дюймов и позволяет изгибать более 180 ° с высочайшим качеством отделки при минимальном радиусе изгиба в 3 раза больше диаметра трубы.

Благодаря нашему новому «цифровому сенсорному экрану для программирования гибки» эти машины чрезвычайно просты в использовании: он позволяет выбирать до 99 программ для каждой из них с 5-ступенчатой последовательностью операций гибки с автоматической регулировкой упругого возврата материала.Более того, он также может сохранять и сохранять каждый проект как повторяемую программу.

ETM60HD

ETM76HD

ETM80HD

ETM90HD

Ротационные гибочные машины!

Компания Pedrick Tool & Machine Co., основанная в 1875 году в Филадельфии, штат Пенсильвания, разработала нашу линейку роторно-компрессионных гибочных машин для судостроения, нефтехимии, промышленности и технического обслуживания по всему миру с использованием самых современных материалов и компонентов в машиностроении для гибки толстостенных стен. трубные, трубные и конструкционные секции.Линия включает 12 моделей для всех бюджетов и приложений.

Отводы, произведенные с радиусом изгиба 3D, соответствуют спецификациям Американского института нефти (API) в отношении овальности (сплющивания) и утонения стенки.

КОНЦЕПЦИЯ: Принцип ротационной компрессионной гибки использует неподвижную формовочную матрицу и мощный рычаг стеклоочистителя, который вращается вокруг матрицы, которая протягивает заготовку вокруг матрицы для создания изгиба. Рычаг стеклоочистителя фиксируется во вращающейся верхней пластине.Различные структурные, профилированные и экструдированные секции также могут быть сформированы с использованием процесса ротационного сжатия, экономя время и деньги!

СТАНДАРТНОЕ ОБОРУДОВАНИЕ: Эти машины Pedrick имеют рабочую поверхность и вращающуюся верхнюю пластину из тяжелой нормализованной стальной пластины, установленную на прочной литой или легированной стальной раме. Гибочный рычаг приводится в действие электрическим самоторможением, бесщеточным двигателем-редуктором SEW-Eurodrive с прямым углом, установленным под столом. Цикл изгиба контролируется реверсивными контакторами, модулями защиты двигателя от перегрузки и управляющим трансформатором, которые соответствуют спецификациям NEC, JIC и UL.Распределительное устройство заключено в шкаф в стиле NEMA, укомплектованный внешним разъединителем с предохранителем Lock-Out / Tag-0ut. Регулируемые концевые выключатели и ручные органы управления входят в стандартную комплектацию.

Характеристики: (щелкните, чтобы открыть pdf)

• С механическим приводом. (Без гидравлики или

пневматика используется для гибки трубы или трубы)

• Чугунный или стальной корпус для тяжелых условий эксплуатации

• Конический редуктор с цилиндрической зубчатой передачей

с двигателем и тормозом TEFC

• Валы из термообработанного сплава

• Сферические роликоподшипники

• Блок управления NEMA 12 соответствует спецификациям NEC JIC

• Концевой выключатель для выбора угла и

Автоматический реверс

Преимущества:

• Быстрая смена инструмента

• Регулируемые концевые выключатели

• Требует минимального обслуживания

• Доступно 12 моделей и переносных устройств!

Опции:

• Инструменты не являются обязательными и указаны в соответствии с

на производственные нужды

• Цифровое управление не является обязательным для замены

концевые выключатели с ручной регулировкой

• Напряжение машины может быть установлено для любого

страна или электросеть.

Машины отправляются напрямую с нашего предприятия к вам после всесторонних испытаний

нашими механиками, прошедшими обучение на заводе

ТРУБОГИБЫ СЕРИИ UNI

Модели без оправки: UNI-42 UNI-60 UNI-63 UNI-70 / C UNI-76 UNI-89

созданы для долговечности, изготовлены из стали, но при этом имеют экономичную цену, имеют компактную площадь основания, систему быстрой смены инструментов и программируются цифровым способом для обеспечения прецизионной повторяемости.

ИЗГИБ УНИ-42 3/4 «

Ротационный трубогиб без оправки

Сохранение в цифровом виде 9 программ, до 9 изгибов в каждой

Односкоростной гибочный станок

Роторный привод с электрическим приводом, 220 В, только однофазный

ОПЦИИ

Инструменты и комплекты для труб и труб, позиционеры для плоскости изгиба

Изгиб UNI-60 1-1 / 2 «

Ротационный трубогиб без оправки

Сохранение в цифровом виде 9 программ, до 9 изгибов в каждой

Односкоростной гибочный станок

Роторный привод с электрическим приводом, 220 В, только однофазный

ОПЦИИ

Инструменты и комплекты для труб и труб, позиционеры плоскости изгиба, комплект оправки для изгиба оправки небольшого объема, аксессуары для малого радиуса

UNI-60 Combi-Cal 1-1 / 2 «

Ротационная гибочная машина без оправки

Сохранение в цифровом виде 9 программ, до 9 изгибов в каждой

Односкоростной гибочный станок

Роторный привод с электрическим приводом, 220 В, только однофазный

ОПЦИИ

Инструменты и комплекты для труб и труб, позиционеры для плоскости изгиба

ИЗГИБ UNI-63 1-1 / 2 «

Ротационный трубогибочный станок без оправки

Сохранение в цифровом виде 50 программ, до 9 изгибов в каждой

Двухскоростной гибочный станок

Электрический вращающийся привод, 220/460 В, 3 фазы

ОПЦИИ

Инструменты и комплекты для труб и труб, позиционеры плоскости изгиба, комплект оправки для изгиба оправки небольшого объема, аксессуары для малого радиуса

UNI-70 / C BENDER 2 «

Ротационный трубогибочный станок без оправки

Сохранение в цифровом виде 50 программ, до 9 изгибов в каждой

Двухскоростной гибочный станок

Поворотный привод с электрическим приводом

Поставляемые оправки 2 приводных размеров

ИЗГИБ UNI-76 2-1 / 2 «

Ротационный трубогибочный станок без оправки

Сохранение в цифровом виде 50 программ, до 9 изгибов в каждой

Двухскоростной гибочный станок

Поворотный привод с электрическим приводом

Поставляемые приводные оправки 3 размеров

ОПЦИИ

Инструменты и комплекты для труб и труб

Принадлежности с малым радиусом

ИЗГИБ UNI-89 3 «

Ротационный трубогибочный станок без оправки

Сохранение в цифровом виде 50 программ, до 9 изгибов в каждой

Двухскоростной гибочный станок

Поворотный привод с электрическим приводом

Поставляемые приводные оправки 3 размеров

ОПЦИИ

Инструменты и комплекты для труб и труб

Принадлежности с малым радиусом

РОТАЦИОННЫЕ ТРУБЫ / ТРУБОГИБЫ UNI MANDREL

Модели оправок: UNI-70 / HC UNI-80 UNI-90

созданы для долговечности, изготовлены из стали, но при этом имеют экономичную цену, имеют компактную площадь основания, систему быстрой смены инструментов и программируются цифровым способом для обеспечения прецизионной повторяемости.

ИЗГИБ UNI-70HC 1-1 / 2 «

Ротационный трубогиб с оправкой

Сохранение в цифровом виде 50 программ, до

9 изгибов в каждой

Гидравлические зажимы, программируемые

Программируемое гидравлическое извлечение оправки

ОПЦИИ

Инструменты и принадлежности для гибки на оправке

Длина станины оправки

5 ’, 8’, 11 ’, 15’ и 18 ’

UNI-80 BENDER 2″

Ротационный трубогиб с оправкой

Сохранение в цифровом виде 50 программ, до

9 изгибов в каждой

Гидравлические зажимы, программируемые

Программируемое гидравлическое извлечение оправки

Двухскоростная гибка, поворотный привод с электрическим приводом

ОПЦИИ

Инструмент и принадлежности для гибки на оправке

Длина станины оправки

от 5 ’, 8’, 11 ’, 15’ и 18 ’

ИЗГИБ UNI-90 2-1 / 2 дюйма

Ротационный трубогиб с оправкой

Сохранение в цифровом виде 50 программ, до

9 изгибов в каждой

Гидравлические зажимы, программируемые

Программируемое гидравлическое извлечение оправки

Двухскоростная гибка, поворотный привод с электрическим приводом

ОПЦИИ

Инструменты и принадлежности для гибки на оправке

Длина станины оправки

5, 8, 11, 15 и 18

Трубогиб для сборки рамы велосипеда — COBRA FRAMEBUILDING

Контроль изгиба.Сделайте то, что вы хотите, в соответствии со своей спецификацией.

Стандартные трубки никогда не сделают изгибы именно там, где вы хотите… с желаемым радиусом изгиба… с желаемой степенью изгиба… из желаемого сплава… с желаемым профилем стыковки.

Любите ли вы легкие или причудливые повороты, вам нужна способность сгибаться на ваших условиях.

Быстрое и легкое создание плавных гибов без ряби без утомительных методов взлома

Контроль того, какой сплав и толщина стенки / стыковой профиль трубок вам нужен, с изгибами именно так, как вы хотите

Три радиуса варианты для более плотных и расслабленных изгибов

Сменные матрицы от.Диаметр от 5 дюймов / 12,7 мм до 1,625 дюйма / 41,3 мм, плюс 27,2, 30,9, 31,6 мм

Замена матриц менее чем за минуту с помощью одного шестигранного ключа на 6 мм

Небольшая занимаемая площадь, не требующая тяжелого — рабочая точка крепления

Изгиб приводится в движение ходовым винтом с аккумуляторной дрелью 1/2 «для облегчения и контроля

Фазовый рычаг для нескольких изгибов в одной плоскости (s-образные изгибы)

Нагрузка и разгрузка труб осуществляется быстро и легко с помощью быстроразъемного зажима

Это очень красиво 🙂

Гибочные штампы имеют угловую шкалу для документирования изгибов и достижения повторяемости процесса

Смотреть a полная демонстрация трубогиба здесь .

Посмотрите демонстрацию изготовления s-bend stays здесь.

Я разработал этот гибочный станок специально для изготовления рамы велосипедов. Изготовителю рам вам нужны гибки более высокого качества, чем те, которые можно получить на гибочных станках, предназначенных для изготовления автомобильных каркасов безопасности. Вам нужен гибочный станок с размером магазина и ценой, реалистичной для небольшого производителя по индивидуальному заказу.

Мой гибочный станок может изготавливать изгибы, готовые к глянцевым лакокрасочным работам. Никакой возни с песком и нагревания трубки. Загрузите трубки, согните трубки и двигайтесь дальше.

Базовая цена составляет 1600 долларов плюс стоимость доставки, и он поставляется с одной установкой для гибки и монтажной трубкой. Дополнительные настройки гибки — 300 долларов плюс доставка.

Это стандартные настройки гибки, которые я предлагаю. Я стараюсь держать их все укомплектованными и готовыми к отправке:

4,5 дюйма / 115 мм Радиус центральной линии:

1/2 дюйма / 12,7 мм (по два за раз, рядом)

9 / 16 дюймов / 14,3 мм (два за раз, рядом)

5/8 дюйма / 16 мм (два за раз, бок о бок)

3/4 дюйма / 19 мм (два за раз , рядом)

7/8 «/ 22.2 мм

1 дюйм / 25,4 мм

6,75 дюйма / 170 мм Радиус центральной линии:

1/2 дюйма / 12,7 мм (два за раз, бок о бок)

9 / 16 дюймов / 14,3 мм (два за раз, рядом)

5/8 дюйма / 16 мм (два за раз, рядом)

3/4 дюйма / 19 мм (два на время, рядом)

7/8 дюйма / 22,2 мм

1 дюйм / 25,4 мм

1 1/8 дюйма / 28.6 мм

1 1/4 дюйма / 31,8 мм

1 3/8 дюйма / 34,9 мм

9 дюймов / 230 мм Радиус осевой линии:

1/2 дюйма / 12,7 мм (два за раз, рядом)

9/16 дюйма / 14,3 мм (два за раз, рядом)

5/8 дюйма / 16 мм (два за раз, бок о бок )

3/4 дюйма / 19 мм (по два за раз, рядом)

7/8 дюйма / 22,2 мм

1 дюйм / 25.4 мм

1 1/8 дюйма / 28,6 мм

1 1/4 дюйма / 31,8 мм

1 3/8 дюйма / 34,9 мм

1 1/2 дюйма / 38,1 мм

1 5/8 «/ 41,3 мм

27,2 мм

30,9 мм

31,6 мм

Напишите мне с вопросами: [email protected].

22 Руководство по выбору трубогибочных машин: типы, характеристики, применениеТрубогибочные станки используются для гибки труб и изготовления готовых деталей.Трубки представляют собой конструкционные полые трубопроводы, которые используются в качестве трубопроводов для жидкостей и газов в пневматических, гидравлических, медицинских и технологических приложениях. Трубы измеряются по их внешнему диаметру и обычно меньше и менее жесткие, чем трубы. Трубы — это сосуды, которые используются в транспортных системах для жидкостей и твердых тел. Как правило, они имеют больший диаметр и измеряются по их внутреннему диаметру независимо от толщины стенки. Оборудование для гибки и изготовления труб используется для выполнения таких операций, как гибка, обжимка, развальцовка и гибка.

Существует семь основных типов трубогибочных машин, каждый из которых работает по-своему. Как описано ниже, способ работы каждой машины зависит от нескольких характеристик.

Гидравлическое формование труб. Кредит изображения: H&H Tube

Типы

Существует множество различных типов трубогибочных машин.

с числовым программным управлением (ЧПУ) гибочные станки производят изгибы с малым радиусом, изгибы с большим радиусом и эллиптические изгибы — и все это на одной и той же детали.Это сложные машины, которые гарантируют высокий уровень производительности и воспроизводимости. Гибочные станки с ЧПУ используются для создания сложных трубчатых деталей, поскольку они могут автоматически манипулировать трубой и точно позиционировать ее. Они состоят из трех осей и каретки с приводом от серводвигателя, которая автоматически устанавливает расстояние между изгибами и его плоскость. Гибочные станки с ЧПУ не имеют гидравлических или пневматических элементов, что обеспечивает большую повторяемость и производительность. Эти машины используются в нескольких отраслях промышленности, включая автомобилестроение, HVAC, судостроение и железные дороги.Существует три типа осевых гибочных станков с ЧПУ:

Станки для гибки труб Vector представлены в различных моделях и предназначены для автоматизированного производства труб. Они бывают разных размеров, скорости оси и управляемости для ускорения и замедления. В высокотехнологичных моделях цепи не используются. Эти машины могут использоваться для производства высокопрочных авиационных труб и автомобильных выхлопных труб.